一种液压马达双向压力控制系统及其方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及液压控制技术领域,尤其涉及一种液压马达双向压力控制系统及其方法。

背景技术

目前,国内垃圾压缩机轨道行驶小车两驱动钢轮大多由液压马达驱动,液压马达的驱动控制为采用垃圾压缩机的液压系统油源直接驱动控制的工作模式。这种工作模式:1、垃圾压缩机的液压系统油源溢流阀压力设定值比液压马达驱动钢轮所需的压力大很多,导致在两驱动钢轮不同步时,钢轮容易爬出钢轨出现脱轨事故;2、液压马达启动行走瞬间,垃圾压缩机液压系统提供的油源压力太大,使马达输出的力远大于钢轮与铁轨的静摩擦力,导致钢轮与铁轨打滑,极剧加大了铁轨和钢轮的磨损,压缩机在这种情况下工作一段时间,会导致钢轮偏磨而使压缩机在行走时出现颠簸震动使其他零部件损坏及铁轨在启动多的地方容易被磨出凹坑使压缩机启动行驶困难。

发明内容

本发明的目的在于提供一种液压马达双向压力控制系统及其方法,解决采用液压马达驱动的轨道行驶小车脱轨隐患、钢轮偏磨和铁轨在启动多的地方被磨出凹坑的问题。

本发明采用的技术方案是:

一种液压马达双向压力控制系统,其包括比例换向阀、双向平衡阀、同步阀、液压马达、自动控制单元、压力传感器和梭阀;比例换向阀的进油口连接压力油路,比例换向阀的回油口连接回油路,比例换向阀的两出油口通过管路分别一一对应连接到双向平衡阀的两个进油口,双向平衡阀的左边出油口连接于同步阀的合流口,同步阀的两分流口分别对应连接于两个液压马达的两油口,两个液压马达的出油口并接后连接双向平衡阀的右出油口,梭阀的两进油口通过管路分别并接于双向平衡阀的两出油口,梭阀的出油口连接回油路,梭阀的出油口的油路上并接压力传感器,压力传感器通过电线连接于自动控制单元的输入点,自动控制单元两输出点分别通过电线与比例换向阀的两比例电磁铁连接。

进一步地,作为一种较优实施方式,还包括单向阀,比例换向阀的回油口通过管路连接单向阀的进油口,单向阀的出油口接到回油路上,该单向阀用于防止压缩机其他液压执行机构动作时的回油背压冲开平衡阀导致停止的轨道行驶小车溜车。

进一步地,作为一种较优实施方式,梭阀的出油口通过溢流阀连接回油路。

进一步地,作为一种较优实施方式,压力传感器并接在梭阀的出油口与溢流阀的进油口之间的油路上。

一种液压马达双向压力控制方法,其包括以下步骤:

步骤1,自动控制单元给予比例换向阀对应端侧的电磁铁一定电流进而使比例换向阀阀芯移动到对应端侧的工作位一定的开度;

步骤2,压力传感器实时探测梭阀的出油口与溢流阀的进油口之间的油路压力并传送给自动控制单元;

步骤3,自动控制单元判断读取的驱动压力对应的马达驱动力是否大于溢流阀的设定值;是则,执行步骤4;否则执行步骤5;

步骤4,溢流阀开启限压,同时自动控制单元停掉比例换向阀对应端侧电磁铁的电流,使比例换向阀的阀芯回到中位,从而使双向平衡阀锁死液压马达的进回油路,同时自动控制单元发出钢轮与钢轨卡死报警;

步骤5,自动控制单元判断读取的驱动压力对应的马达驱动力是否大于钢轮与铁轨的最大静摩擦力;是则,执行步骤6;否则,执行步骤2;

步骤6,自动控制单元减小比例电磁阀对应端侧电磁铁的电流,进而减小液压马达的驱动压力并执行步骤2。

进一步地,作为一种较优实施方式,步骤3中溢流阀的设定值低于钢轮爬出铁轨所需的压力值。

本发明采用以上技术方案,具有如下有益效果:1、避免了液压马达驱动压力超高导致的压缩机脱轨事故;2、避免了钢轮偏磨而使压缩机在行走时出现颠簸震动使其他零部件损坏;3、避免了铁轨在启动多的地方容易被磨出凹坑使压缩机启动行驶困难。

附图说明

以下结合附图和具体实施方式对本发明做进一步详细说明;

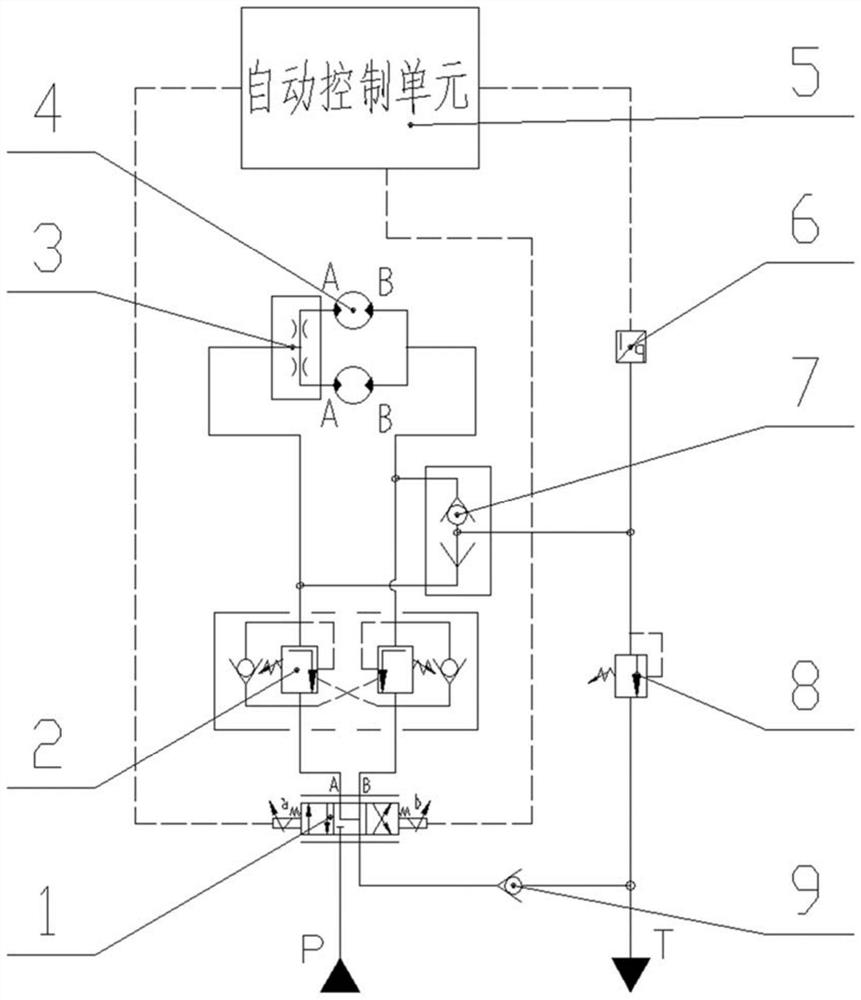

图1为本发明一种液压马达双向压力控制系统的结构示意图。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图对本申请实施例中的技术方案进行清楚、完整地描述。

如图1所示,本发明公开了一种液压马达双向压力控制系统,其包括比例换向阀、双向平衡阀、同步阀、液压马达、自动控制单元、压力传感器和梭阀;比例换向阀的进油口连接压力油路,比例换向阀的回油口连接回油路,比例换向阀的两出油口通过管路分别一一对应连接到双向平衡阀的两个进油口,双向平衡阀的左边出油口连接于同步阀的合流口,同步阀的两分流口分别对应连接于两个液压马达的两油口,两个液压马达的出油口并接后连接双向平衡阀的右出油口,梭阀的两进油口通过管路分别并接于双向平衡阀的两出油口,梭阀的出油口连接回油路,梭阀的出油口的油路上并接压力传感器,压力传感器通过电线连接于自动控制单元的输入点,自动控制单元两输出点分别通过电线与比例换向阀的两比例电磁铁连接。

进一步地,作为一种较优实施方式,还包括单向阀,比例换向阀的回油口通过管路连接单向阀的进油口,单向阀的出油口接到回油路上,该单向阀用于防止压缩机其他液压执行机构动作时的回油背压冲开平衡阀导致停止的轨道行驶小车溜车。

进一步地,作为一种较优实施方式,梭阀的出油口通过溢流阀连接回油路。

进一步地,作为一种较优实施方式,压力传感器并接在梭阀的出油口与溢流阀的进油口之间的油路上。

一种液压马达双向压力控制方法,其包括以下步骤:

步骤1,自动控制单元给予比例换向阀对应端侧的电磁铁一定电流进而使比例换向阀阀芯移动到对应端侧的工作位一定的开度;

步骤2,压力传感器实时探测梭阀的出油口与溢流阀的进油口之间的油路压力并传送给自动控制单元;

步骤3,自动控制单元判断读取的驱动压力对应的马达驱动力是否大于溢流阀的设定值;是则,执行步骤4;否则执行步骤5;

步骤4,溢流阀开启限压,同时自动控制单元停掉比例换向阀对应端侧电磁铁的电流,使比例换向阀的阀芯回到中位,从而使双向平衡阀锁死液压马达的进回油路,同时自动控制单元发出钢轮与钢轨卡死报警;

步骤5,自动控制单元判断读取的驱动压力对应的马达驱动力是否大于钢轮与铁轨的最大静摩擦力;是则,执行步骤6;否则,执行步骤2;

步骤6,自动控制单元减小比例电磁阀对应端侧电磁铁的电流,进而减小液压马达的驱动压力并执行步骤2。

进一步地,作为一种较优实施方式,步骤3中溢流阀的设定值低于钢轮爬出铁轨所需的压力值。

下面就本发明做详细说明:

如图1所示,该控制系统的压力油路连接到序号1比例换向阀的进油口,序号1比例换向阀的两出油口通过管路分别接到序号2双向平衡阀的进油口,序号1比例换向阀的回油口通过管路连接于序号9单向阀的进油口。序号9单向阀的出油口接到回油路上,该序号9单向阀用于防止压缩机其他液压执行机构动作时的回油背压冲开序号2双向平衡阀导致停止的轨道行驶小车溜车。序号2双向平衡阀的左边出油口连接于序号3同步阀的合流口,序号3同步阀的两分流口分别连接于序号4两个液压马达的两个A油口,序号4两个液压马达的另外两个B油口通过油路并接后接于序号2双向平衡阀的右出油口。序号7梭阀的两进油口通过管路分别并接于序号2双向平衡阀的两出油口,序号7梭阀的出油口通过管路连接于序号8溢流阀的进油口。序号8溢流阀的出油口接于回油路上。在序号7梭阀的出油口与序号8溢流阀的进油口之间的油路上并接有序号6压力传感器。序号5自动控制单元两输出点分别通过电线与序号1比例换向阀的两端比例电磁铁连接,序号6压力传感器通过电线连接于序号5自动控制单元的输入点。

当序号5自动控制单元给序号1比例换向阀左端电磁铁a一定电流时,左端电磁铁a推动序号1比例换向阀阀芯开启一定开度,压力油路的压力油从序号1比例换向阀的A口出去,通过序号2双向平衡阀的左端单向阀同时使其右端的平衡阀开启,然后压力油进入序号3同步阀的合流口,经过序号3同步阀平均分流给序号4两个液压马达的左端A油口使序号4两个液压马达转速一致,从而驱动轨道行驶小车沿着铁轨直线行走。部分压力油通过并接于序号2双向平衡阀左端出油口的油路进入序号7梭阀的下进油口,从而使序号7梭阀阀芯上移,压力油进入序号7梭阀的出油口与序号8溢流阀的进油口之间的油路上从而使序号6压力传感器可以实时读取液压马达的驱动压力并传送给序号5自动控制单元。当序号6压力传感器实时读取的压力值对应的马达驱动力大于钢轮与铁轨的最大静摩擦力时,序号5自动控制单元减小序号1比例电磁阀左端电磁铁a的电流,从而缩小序号1比例换向阀阀芯开启开度,从而减小序号4液压马达的驱动压力,从而避免了钢轮与铁轨打滑而使钢轮偏磨及铁轨在启动多的地方容易被磨出凹坑使轨道行驶小车启动行驶困难。当钢轮与铁轨卡住时,压力油的压力急剧升高,超过了序号8溢流阀的设定值(该设定值低于钢轮爬出铁轨所需的压力值),序号8溢流阀开启限压,同时序号5自动控制单元停掉序号1比例换向阀左端电磁铁a的电流,关闭序号1比例换向阀阀芯开启开度,从而避免了轨道行驶小车脱轨事故,同时自动控制单元发出钢轮与钢轨卡死报警。

比例换向阀右端电磁铁的工作过程与上述亦然。

综上所诉,可以看出该液压马达双向压力控制系统:1、避免了液压马达驱动压力超高导致的压缩机脱轨事故;2、避免了钢轮偏磨而使压缩机在行走时出现颠簸震动使其他零部件损坏;3、避免了铁轨在启动多的地方容易被磨出凹坑使压缩机启动行驶困难。

显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。通常在此处附图中描述和示出的本申请实施例的组件可以以各种不同的配置来布置和设计。因此,本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

- 一种液压马达双向压力控制系统及其方法

- 一种液压马达驱动式压力机的闭式电液控制系统