一种易切削耐腐蚀钢及其制备方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于炼钢工艺技术领域,尤其涉及一种易切削耐腐蚀钢及其制备方法。

背景技术

易切削钢在我国钢材市场中占有很大比例,尤其是近几年,其用量在不断上涨,主要应用在汽车领域。易切削钢发展历史悠久,可以追溯到第一次世界大战,偶然的机会美国人发现高硫钢的切削性能很好,此后便开始了对易切削钢的研究,易切削钢中的易切削元素或易切削元素所形成的化合物可以降低刀具在切削过程中的阻力,有润滑刀具的作用,进而提高切削性能,而硫是目前应用最广泛的易切削元素,在钢中硫化锰则是最主要的易切削化合物,而硫化锰又易引起钢的点蚀,对于汽车行业中,尤其是传动轴、曲轴、齿轮、轮毂和螺栓螺母的生产,易切削性能和耐腐蚀性能都是必不可少的,因此如何权衡两种性能在钢中达到最好的效果是亟待解决的问题。

中国专利申请CN112195419A公开了一种耐腐蚀高氮不锈钢的制备方法,该专利申请主要是对钢材的热处理进行研究,通过在高氮环境中的热处理,使钢材获得耐腐蚀和不易钝化的技术效果,但其并未对整个冶炼工艺进行设计,也未兼顾耐腐蚀高氮不锈钢的易切削性能。中国专利申请CN112176151A公开了一种调控易切削钢中MnS夹杂物形态的方法,该专利申请重点研究了易切削性能,并且依靠铋处理对硫化锰的形态进行控制,给出了该易切削钢的成分设计和生产工艺流程设计,但其并未兼顾易切削钢的耐腐蚀性能的提升。中国专利申请CN111850407A公开了850MPa级含钛易切削不锈钢锻造棒材及其制备方法,该专利申请兼顾了易切削性能和耐腐蚀性能要求,并且达到了较高强度下的零部件的要求,给出了其成分设计以及生产工艺方案,但其更注重的是钢的强度的提升,并且该专利申请主要是依靠钛处理对钢中硫化物进行改性,控制硫化物的形态,但当硫含量小于0.3%的时候,这种钛处理需要依靠氮气作为保护气体,氩气作为保护气体时,钛处理不能改变硫化锰的形态,而硫化锰的形态不能有效控制又易引起钢的点蚀,从而影响耐腐蚀性能;而这种钛处理方法采用氮气作为保护气体时,钢中氮含量不容易控制,钢中氮含量过高易生成大颗粒夹杂物,影响钢的易切削性能。

因此,如何控制硫化锰形态获得易切削性能,降低硫化锰处的点蚀现象,提高钢材的耐腐蚀性能,控制硫化锰与铬元素在夹杂物形态上的分布,满足市场对易切削耐腐蚀钢性能的要求是一个亟待解决的问题。

发明内容

为了解决现有技术存在的问题,本发明提供了一种易切削耐腐蚀钢及其制备方法。本发明中的易切削耐腐蚀钢具有合适的成分含量,将本是矛盾的易切削性能和耐腐蚀性能联系起来,最大限度地提高了易切削钢的耐腐蚀性能,最小限度地降低了原本成品易切削钢的易切削性能,适应当今汽车工业的生产要求。

为了实现上述目的,本发明在第一方面提供了一种易切削耐腐蚀钢,所述易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.015%~0.024%;Si,0.4%~0.5%;Mn,1.2%~1.3%;S,0.24%~0.3%;P,0.02%~0.03%;Mo,1.5%~1.75%;Cr,19%~20%;Ca,0.03%~0.08%;Mg,0.01%~0.02%;Al,0.02%~0.05%;Te,0.012%~0.03%;余量为Fe和不可避免的杂质。

优选地,Mn与S的质量比值为4~5.42;和/或Te与S的质量比值为0.04~0.125。

本发明在第二方面提供了本发明在第一方面所述的易切削耐腐蚀钢的制备方法,所述方法包括如下步骤:

(1)将易切削钢、铬铁混料和渣料混合均匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.02%~0.04%;Si,0.05%~0.15%;Mn,1.4%~1.6%;S,0.32%~0.38%;P,0.03%~0.06%;Mo,2%~2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

(2)使所述钢料在高温下完全熔化,得到熔料;

(3)往所述熔料中加入碲并混合均匀,然后经过保温处理,得到碲处理熔料;所述碲的加入量为所述熔料的质量的0.014%~0.033%;

(4)将所述碲处理熔料冷却,得到易切削耐腐蚀钢。

优选地,所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质。

优选地,所述渣料包含以质量百分比计的组分为:CaF

优选地,所述铬铁混料包含以质量百分比计的组分为:Cr,78%;Si,1.5%;Fe,20.5%。

优选地,所述易切削钢与所述铬铁混料用量的质量比为(2.8~3.2):1;和/或所述易切削钢与所述渣料的用量的质量比为100:(11~13)。

优选地,步骤(2)至步骤(4)在竖直管式硅钼电阻炉中进行。

优选地,在步骤(2)中,使所述钢料在1600℃条件下完全熔化,得到熔料;在步骤(3)中,所述保温处理的时间为10~20min;和/或在步骤(4)中,所述冷却的方式为:先随炉冷却至200℃~300℃,然后采用水冷的方式冷却至室温。

优选地,在进行步骤(2)和步骤(3)的过程中,通入氩气保护气体,通入氩气的流量为0.3~0.4m

本发明与现有技术相比至少具有如下的有益效果:

(1)本发明中的易切削耐腐蚀钢中的碳含量控制在0.015%~0.024%、铬含量控制在19%~20%的范围内以及碲含量控制在0.012%~0.03%的范围内,本发明中的易切削耐腐蚀钢具有合适的成分含量,具有最佳的成分配比,将本是矛盾的易切削性能和耐腐蚀性能联系起来,最大限度地提高了易切削钢的耐腐蚀性能,最小限度地降低了原本成品易切削钢的易切削性能,适应当今汽车工业的生产要求。

(2)本发明方法通过在易切削钢中加入铬铁混料以及渣料对其成分进行调整,使得最终制得的易切削耐腐蚀钢中的碳含量控制在0.015%~0.024%、铬含量控制在19%~20%的范围内以及碲含量控制在0.012%~0.03%的范围内;本发明通过加入碲有效改善了熔料中的夹杂物形貌,碲处理后使得碲化锰与硫化锰形成低熔点的共晶体,该共晶体包裹在硫化锰的外部,更好的控制了夹杂物的形态,降低了夹杂物的长宽比,从而有利于切削性能的提高,更重要的是,碲的加入缓解了铬元素与硫化锰之间不易共存的矛盾,碲及碲化物加强了两者的联系,避免了硫化锰对铬元素的排斥,使得铬和硫化锰分布均匀,铬元素分布在碲化物的外围和晶界交汇处,使得铬的加入在尽可能小的影响钢材易切削性能的同时加强了耐腐蚀性能,对易切削性能和耐腐蚀性能的提高起到了至关重要的作用。

(3)本发明给出易切削钢钢种成分设计和工艺流程,通过对成分的控制和流程操作对非金属夹杂物的成分和形貌进行控制,利用碲处理的方式控制夹杂物的形貌及包裹方式,均匀易切削相硫化锰与耐腐蚀元素铬的分布,进而保证易切削钢钢材具有综合性能最佳的易切削性能和耐腐蚀性能。

附图说明

图1是本发明采用的竖直管式硅钼电阻炉的结构示意图。

图中:1:进气口;2:耐温炉盖;3:刚玉炉管;4:硅钼棒;5:MgO坩埚;6:保护坩埚;7:热电偶;8:保温材料;9:耐火砖;10:管式炉密封水套结构;11:支架。

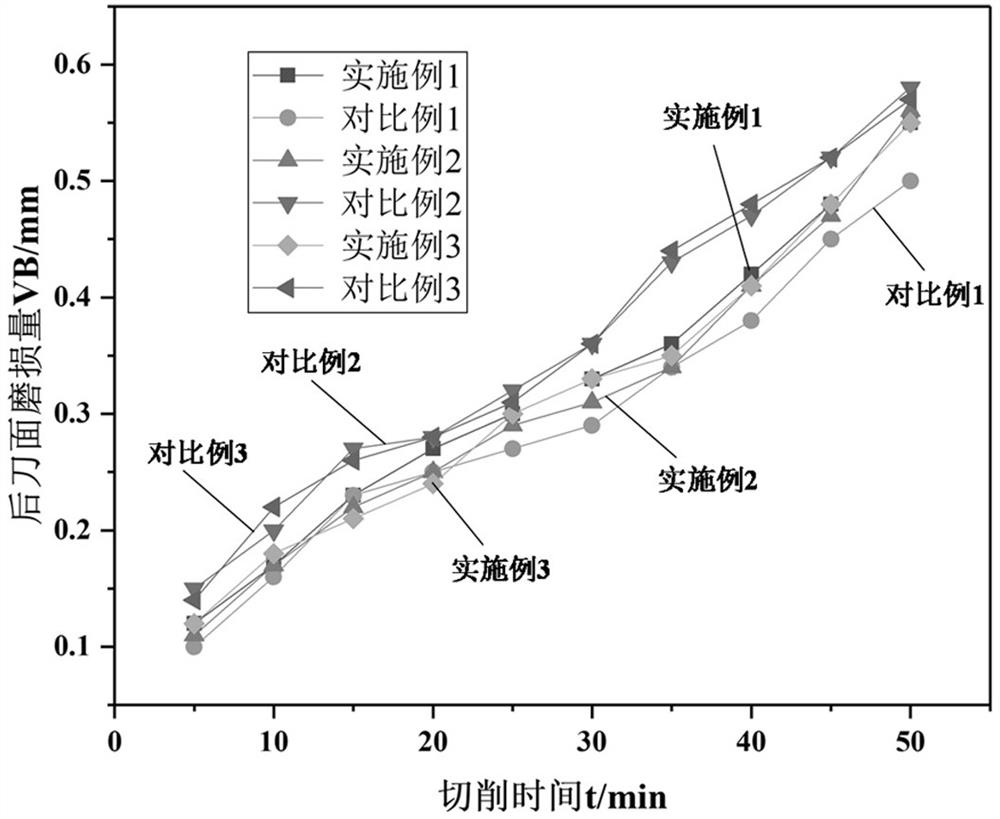

图2是本发明实施例1~3以及对比例1~3的刀具后刀面磨损量与切削时间的关系图。

图3是本发明实施例1制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及各元素能谱图。图中(a)为夹杂物形貌图;图中(b)为夹杂物中各元素能谱图。

图4是本发明对比例1制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及各元素能谱图。图中(a)为夹杂物形貌图;图中(b)为夹杂物中各元素能谱图。

图5是本发明实施例2制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及各元素能谱图。图中(a)为夹杂物形貌图;图中(b)为夹杂物中各元素能谱图。

图6是本发明对比例2制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及各元素能谱图。图中(a)为夹杂物形貌图;图中(b)为夹杂物中各元素能谱图。

图7是本发明实施例3制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及各元素能谱图。图中(a)为夹杂物形貌图;图中(b)为夹杂物中各元素能谱图。

图8是本发明对比例3制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及各元素能谱图。图中(a)为夹杂物形貌图;图中(b)为夹杂物中各元素能谱图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明在第一方面提供了一种易切削耐腐蚀钢,所述易切削耐腐蚀钢包含以质量百分比计的组分为:C(碳),0.015%~0.024%(例如0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%或0.024%);Si(硅),0.4%~0.5%(例如0.4%、0.41%、0.42%、0.43%、0.44%、0.45%、0.46%、0.47%、0.48%、0.49%或0.5%);Mn(锰),1.2%~1.3%(例如1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%或1.3%);S(硫),0.24%~0.3%(例如0.24%、0.25%、0.26%、0.27%、0.28%、0.29%或0.3%);P(磷),0.02%~0.03%(例如0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%或0.03%);Mo(钼),1.5%~1.75%(例如1.5%、1.52%、1.55%、1.58%、1.6%、1.61%、1.62%、1.65%、1.68%、1.7%、1.72%或1.75%);Cr(铬),19%~20%(例如19%、19.1%、19.2%、19.3%、19.4%、19.5%、19.6%、19.7%、19.8%、19.9%或20%);Ca(钙),0.03%~0.08%(例如0.03%、0.04%、0.05%、0.06%、0.07%或0.08%);Mg(镁),0.01%~0.02%(例如0.01%、0.015%或0.02%);Al(铝),0.02%~0.05%(例如0.02%、0.025%、0.03%、0.035%、0.04%、0.045%或0.05%);Te(碲),0.012%~0.03%(例如0.012%、0.014%、0.016%、0.018%、0.02%、0.022%、0.024%、0.026%、0.028%或0.03%);余量为Fe和不可避免的杂质;在本发明中,所述易切削耐腐蚀钢中含有的Fe的质量百分含量例如可以为75%~76%,所述易切削耐腐蚀钢中的不可避免的杂质的质量百分含量小于1%。

本发明中的所述易切削耐腐蚀钢的各成分及其含量所能起到的作用如下:

C:碳元素的含量直接影响钢材的力学性能,包括塑性、韧性和强度,对于易切削耐腐蚀钢,碳含量过低则影响钢的强度和硬度,导致钢材太软,在切削过程中容易黏刀,不利于切削性能的提高。虽然在汽车产业中必须保证一定的强度和硬度,但是碳含量过高也会影响其切削性能,钢材太硬会加快刀具的磨损,因此本发明中易切削耐腐蚀钢中的碳含量控制在0.015%~0.024%范围内。

Si:硅元素主要作为脱氧元素,通过对氧含量的控制来影响钢的力学性能,硅的脱氧产物易形成硅酸盐类夹杂物,硅含量过高会影响刀具的使用寿命,硅能提高淬透性,但是若硅含量控制不妥易在晶界处容易形成黑色网状缺陷,严重影响钢材质量,因此本发明中易切削耐腐蚀钢中的硅含量控制在0.4%~0.5%范围内。

Mn:锰易与硫元素形成化合物硫化锰,是硫元素的主要存在形式,是易切削钢中重要的易切削相,硫化锰能提高钢材的易切削性能的原理是因为硫化锰打断了基体的连续性,并作为基体内部的应力集中源,在切削过程中切屑易发生断裂,具有润滑刀具,降低切削阻力,降低切削过程中产生的热量,提高易切削性能,延长刀具寿命;但是硫化锰的存在加剧了钢的各向异性,锰含量过高会增加钢材非轧制方向的韧性,因此本发明中易切削耐腐蚀钢中的锰含量控制在1.2%~1.3%范围内。

S:硫元素在一般的钢种中属于有害元素,硫元素易引起热脆,所以一般会控制在极低的水平,但是对于本钢种,硫元素属于易切削元素,需要对其进行合理的利用,一般可以将硫系易切削钢分为低硫钢(S≤0.035%)、中硫钢(S=0.04%~0.09%)和高硫钢(S=0.1%~0.3%);硫含量过低则不利于易切削相硫化锰的生成,硫含量过高则易引起硫元素偏析和热脆的现象,因此本发明中易切削耐腐蚀钢中的硫含量控制在0.24%~0.3%范围内。

P:磷元素溶于铁素体可提高钢的强度和淬透性,除了炮弹钢等特殊钢种,磷元素被视为有害元素,易引起冷脆现象,一般将其控制在很低的水平,对于本钢种来说,将其控制在0.02%~0.03%范围内。

Mo:钼元素能细化晶粒,提高淬透性和热强性能,在耐腐蚀钢中,钼元素与铬元素同时作用能抑制回火脆性,钼元素含量高,晶粒更细,在晶粒间与铬元素协同作用更有利于耐腐蚀性能的提高,但是过多的钼元素会增加生产成本,因此本发明中易切削耐腐蚀钢中的钼元素控制在1.5%~1.75%的范围内。

Cr:铬元素是最重要的提高耐腐蚀性能的元素,铬元素与其他合金元素共同作用还能提高钢材的力学性能,铬易包裹在夹杂物的外部,也易在晶界处富集,提高晶界间的相互作用,所以钢中铬元素不易过高,过高的铬元素会提高钢的强度,影响其切削性能,因此本发明中易切削耐腐蚀钢中的铬元素控制在19%~20%的范围内。

Te:碲元素的加入能改善夹杂物形貌,碲处理后形成碲化锰与硫化锰形成低熔点的共晶体,该共晶体包裹在硫化锰的外部,控制夹杂物的形态,增加夹杂物的长宽比,更有利于切削性能的提高,同时碲的加入缓解了铬元素与硫化锰之间不易共存的矛盾,碲及碲化物加强了两者的联系,对易切削性能和耐腐蚀性能的提高起到至关重要的作用,碲含量过少则碲处理不充分,夹杂物形态控制不理想,碲含量过多则影响生产成本,因此本发明中易切削耐腐蚀钢中的铬元素控制在0.012%~0.03%的范围内。

本发明中的易切削耐腐蚀钢中的碳含量控制在0.015%~0.024%、铬含量控制在19%~20%的范围内以及碲含量控制在0.012%~0.03%的范围内,本发明中的易切削耐腐蚀钢具有合适的成分含量,具有最佳的成分配比,将本是矛盾的易切削性能和耐腐蚀性能联系起来,最大限度地提高了易切削钢的耐腐蚀性能,最小限度地降低了原本成品易切削钢的易切削性能,适应当今汽车工业的生产要求。

根据一些优选的实施方式,Mn与S的质量比值(记作ω[Mn]/ω[S])为4~5.42;和/或Te与S(记作ω[Te]/ω[S])的质量比值为0.04~0.125。

本发明在第二方面提供了本发明在第一方面所述的易切削耐腐蚀钢的制备方法,所述方法包括如下步骤:

(1)将易切削钢(例如易切削笔头钢)、铬铁混料和渣料混合均匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.02%~0.04%(例如0.02%、0.03%或0.04%);Si,0.05%~0.15%(例如0.05%、0.08%、0.1%、0.12%或0.15%);Mn,1.4%~1.6%(例如1.4%、1.5%或1.6%);S,0.32%~0.38%(例如0.32%、0.35%或0.38%);P,0.03%~0.06%(例如0.03%、0.04%、0.05%或0.06%);Mo,2%~2.2%(例如2%、2.1%或2.2%);余量为Fe和不可避免的杂质;在本发明中,所述易切削钢中的Fe的质量百分含量例如可以为95%~96%,所述易切削钢中的不可避免的杂质的质量百分含量小于1%;在本发明中,当所述易切削钢中包含的各组分的质量百分含量在上述范围内时,因为不含有铬元素和碲处理,在这一范围内的所述易切削钢的易切削性能和耐腐蚀性能的性能指标相差不大;所述渣料包含以质量百分比计的组分为:CaF

(2)使所述钢料在高温(例如高温1600℃)下完全熔化,得到熔料;

(3)往所述熔料中加入碲(碲粉)并混合均匀,然后经过保温处理,得到碲处理熔料;所述碲的加入量为所述熔料的质量的0.014%~0.033%(例如0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.031%、0.032%或0.033%);本发明发现,碲在高温条件下会产生碲氧化物烟雾而影响碲的收得率,而当将所述碲的加入量控制为所述熔料的质量的0.014%~0.033%时,能有效保证最终制得的易切削耐腐蚀钢中的Te的质量百分含量为0.012%~0.03%;

(4)将所述碲处理熔料冷却,得到易切削耐腐蚀钢;所述易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.015%~0.024%;Si,0.4%~0.5%;Mn,1.2%~1.3%;S,0.24%~0.3%;P,0.02%~0.03%;Mo,1.5%~1.75%;Cr,19%~20%;Ca,0.03%~0.08%;Mg,0.01%~0.02%;Al,0.02%~0.05%;Te,0.012%~0.03%;余量为Fe和不可避免的杂质。

为了让钢材获得最佳的易切削性能和耐腐蚀性能,对钢中非金属夹杂物的控制是关键,包括夹杂物的成分组成和形态大小。硫化锰对于钢材易切削性能发挥着重要作用,但是由于硫化锰在钢材轧制的过程中具有良好的变形能力,因此单纯的硫化锰夹杂物在形貌上长宽比相对较大,严重影响钢的力学性能,采用碲处理对硫化锰的形态进行控制,降低硫化锰的长宽比,碲元素的加入生成的碲化锰和硫化锰的低熔点共晶体,并且包裹在硫化锰的外部,易形成圆球形的包裹型夹杂物,降低了切削阻力,降低了在切削过程中产生的热,增加了刀具的使用寿命。但是硫化锰的富集极易引起钢的点蚀,这是因为硫化锰富集的地方易产生贫铬区;铬元素是耐腐蚀钢控制的重要元素,由于铬的电位比铁负,而铬本身于大气中易形成极薄的钝态膜,在潮湿大气中也很安定,所以铬有提高耐腐蚀性能的作用,为了保证耐腐蚀性能,铬含量也不能太低,现有耐腐蚀钢在生产过程中一般会采用“去碳保铬”的做法,但现有技术中却未见有在易切削钢中通过铬来提高易切削钢的耐腐蚀性能的报道研究,这是因为铬也能细化晶粒,所以也能提高钢的强度,现有能够起到耐腐蚀性能的足够含量的铬会由于强度的增加而显著降低易切削钢的易切削性能。

铬是钢材耐腐蚀性能的重要元素,但现有技术通常认为,硫化锰与铬不易共存,并且硫化锰与铬也不易分布均匀,能起到耐腐蚀性能的足够的铬用量通常会使得易切削钢的强度增加而明显降低其易切削性能,因此一般认为通过加入铬来提高要兼顾易切削性能的易切削钢的耐腐蚀性能通常是不可取的,并且,现有技术也未见有能实现将易切削钢的铬含量控制在一个合理的范围并且使得硫化锰与铬均匀分布,从而既能保证易切削性能又能保证耐腐蚀性能使得综合性能最佳,得到一种易切削耐腐蚀钢的相关报道。而本发明恰恰克服了这一技术偏见,通过控制易切削耐腐蚀钢的合适的成分还有合理的碲处理,通过一定的冶炼操作,将本是矛盾的易切削性能和耐腐蚀性能联系起来,本发明合适的成分范围,合理的碲处理才最大限度的保证易切削性能和耐腐蚀性能综合效果最佳,适应当今汽车工业的生产要求;具体地,本发明方法是通过在易切削钢中加入铬铁混料以及渣料对其成分进行调整,使得最终制得的易切削耐腐蚀钢中的碳含量控制在0.015%~0.024%、铬含量控制在19%~20%的范围内以及碲含量控制在0.012%~0.03%的范围内;本发明从夹杂物角度来考虑,对于铝镇静钢(易切削钢),夹杂物以氧化铝或镁铝尖晶石作为形核中心,硫化锰包裹在氧化物核心外部,能起到提高易切削性能的作用,为了更好的控制夹杂物的形态,同时为了让铬元素和硫化锰的分布均匀,本发明通过加入碲有效改善了熔料中的夹杂物形貌,碲处理后使得碲化锰与硫化锰形成低熔点的共晶体,该共晶体包裹在硫化锰的外部形成碲化物包裹,碲的加入缓解了铬元素与硫化锰之间不易共存的矛盾,碲及碲化物加强了两者的联系,避免了硫化锰对铬元素的排斥,使得铬和硫化锰分布均匀,使得铬元素分布在碲化物的外围和晶界交汇处,既提高了耐腐蚀的性能也保证了钢材必要的力学性能,使得铬的加入在尽可能小的影响钢材易切削性能的同时加强了耐腐蚀性能,对易切削性能和耐腐蚀性能的提高起到了至关重要的作用。在本发明中,令人预料不到的是,本发明通过加入碲粉碲处理使得碲化锰与硫化锰形成低熔点的共晶体,该共晶体包裹在硫化锰的外部形成碲化物包裹,从而使得碲的加入缓解了铬元素与硫化锰之间不易共存的矛盾,避免了硫化锰对铬元素的排斥,使得铬和硫化锰分布均匀,从而通过在碲处理易切削钢中加入合适量的铬最大限度地提高了易切削钢的耐腐蚀性能,最小限度地降低了原本成品易切削钢的易切削性能。

根据一些优选的实施方式,所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质。

根据一些优选的实施方式,所述渣料包含以质量百分比计的组分为:CaF

根据一些优选的实施方式,所述铬铁混料包含以质量百分比计的组分为:Cr,78%;Si,1.5%;Fe,20.5%。

根据一些优选的实施方式,所述易切削钢与所述铬铁混料用量的质量比为(2.8~3.2):1(例如2.8、2.9、3、3.1或3.2)优选为3:1;和/或所述易切削钢与所述渣料的用量的质量比为100:(11~13)(例如100:11、100:11.5、100:12、100:12.5或100:13)优选为100:12.5。

根据一些更优选的实施方式,所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

根据一些优选的实施方式,步骤(2)至步骤(4)在竖直管式硅钼电阻炉中进行,所述竖直管式硅钼电阻炉采用现有技术中的冶炼设备竖直管式硅钼电阻炉即可,例如,采用如图1所示的竖直管式硅钼电阻炉。

根据一些优选的实施方式,在步骤(2)中,使所述钢料在1600℃条件下完全熔化,得到熔料;在步骤(3)中,所述保温处理的时间为10~20min(例如10、15或20min);所述保温处理的温度为1600℃;和/或在步骤(4)中,所述冷却的方式为:先随炉冷却至200℃~300℃(例如200℃、250℃或300℃),然后采用水冷的方式冷却至室温(例如室温20~30℃)。

根据一些优选的实施方式,在进行步骤(2)和步骤(3)的过程中,通入氩气保护气体,通入氩气的流量为0.3~0.4m

根据一些优选的实施方式,在步骤(4)中,所述冷却的方式为:先随炉冷却至200℃~300℃,然后采用水冷的方式冷却至室温;在步骤(4)中的随炉冷却过程中,通入氩气的流量为0.2~0.3m

根据一些具体的实施方式,所述易切削耐腐蚀钢采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样;具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料33g,选取化学纯试剂配置渣料并混匀,向坩埚中加入质量为12.5g配置好的渣料和质量为33g的铬铁混料并混匀,得到钢料,将装有钢料的坩埚放入竖直管式硅钼电阻炉中;

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,并在1600℃保温处理15min,得到碲处理熔料。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温,得到所述易切削耐腐蚀钢。

下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

实施例1

本实施例中,制得的易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.02%;Si,0.45%;Mn,1.2%;S,0.26%;P,0.02%;Mo,1.6%;Cr,19.5%;Ca,0.05%;Mg,0.01%;Al,0.03%;Te,0.02%;其余为Fe和不可避免的杂质;其中,ω[Mn]/ω[S]=4.62,ω[Te]/ω[S]=0.077。

本实施例中,采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样,具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料33g,称取渣料12.5g,向坩埚中加入质量为12.5g的渣料和质量为33g的铬铁混料并混匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,然后在1600℃保温处理15min,得到碲处理熔料;所述碲粉的加入量为所述熔料的质量的0.022%。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温;随炉冷却的过程中,通入氩气的流量设定为0.2 m

对比例1

本对比例中,制得的易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.02%;Si,0.45%;Mn,1.2%;S,0.26%;P,0.02%;Mo,1.6%;Cr,8%;Te,0.02%;Ca,0.05%;Mg,0.01%;Al,0.03%;其余为Fe和不可避免的杂质;其中,ω[Mn]/ω[S]=4.62,ω[Te]/ω[S]=0.077。

本对比例中,采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样,具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料12.5g,称取渣料12.5g,向坩埚中加入质量为12.5g的渣料和质量为12.5g的铬铁混料并混匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.025%;Si,0.12%;Mn,1.4%;S,0.33%;P,0.04%;Mo,2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,然后在1600℃保温处理15min,得到碲处理熔料;所述碲粉的加入量为所述熔料的质量的0.022%。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温;随炉冷却的过程中,通入氩气的流量设定为0.2 m

对比实验分析:

对比例1与实施例1相比较,对比例1中铬元素含量远远低于实施例1,铬元素作为耐腐蚀钢中最关键的元素,是耐腐蚀性能提高的重要影响因素,由于铬元素的不足,易切削相硫化锰富集处极易发生点蚀,降低钢材的耐腐蚀性能。

实施例2

本实施例中,制得的易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.021%;Si,0.46%;Mn,1.2%;S,0.26%;P,0.02%;Mo,1.6%;Cr,19.5%;Ca,0.05%;Mg,0.01%;Al,0.03%;Te,0.02%;其余为Fe和不可避免的杂质;其中,ω[Mn]/ω[S]=4.62,ω[Te]/ω[S]=0.077。

本实施例中,采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样,具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料33g,称取渣料12.5g,向坩埚中加入质量为12.5g的渣料和质量为33g的铬铁混料并混匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,然后在1600℃保温处理15min,得到碲处理熔料;所述碲粉的加入量为所述熔料的质量的0.022%。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温;随炉冷却的过程中,通入氩气的流量设定为0.2 m

对比例2

本对比例中,制得的易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.021%;Si,0.46%;Mn,1.2%;S,0.26%;P,0.02%;Mo,1.6%;Cr,30%;Ca,0.05%;Mg,0.01%;Al,0.03%;Te,0.02%;其余为Fe和不可避免的杂质;其中,ω[Mn]/ω[S]=4.62,ω[Te]/ω[S]=0.077。

本对比例中,采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样,具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料60g,称取渣料12.5g,向坩埚中加入质量为12.5g的渣料和质量为60g的铬铁混料并混匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.035%;Si,0.12%;Mn,1.6%;S,0.38%;P,0.04%;Mo,2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,然后在1600℃保温处理15min,得到碲处理熔料;所述碲粉的加入量为所述熔料的质量的0.022%。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温;随炉冷却的过程中,通入氩气的流量设定为0.2 m

对比实验分析:

对比例2与实施例2相比较,对比例2钢中铬元素的成分高达30%,铬元素虽然是耐腐蚀钢中最重要的元素,但是由于铬元素有提高钢材强度的作用,过高含量的铬不利于易切削性能的提高。

实施例3

本实施例中,制得的易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.019%;Si,0.45%;Mn,1.2%;S,0.26%;P,0.02%;Mo,1.61%;Cr,19.5%;Ca,0.05%;Mg,0.01%;Al,0.03%;Te,0.02%;其余为Fe和不可避免的杂质;其中,ω[Mn]/ω[S]=4.62,ω[Te]/ω[S]=0.077。

本实施例中,采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样,具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料33g,称取渣料12.5g,向坩埚中加入质量为12.5g的渣料和质量为33g的铬铁混料并混匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,然后在1600℃保温处理15min,得到碲处理熔料;所述碲粉的加入量为所述熔料的质量的0.022%。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温;随炉冷却的过程中,通入氩气的流量设定为0.2 m

对比例3

本对比例中,制得的易切削耐腐蚀钢包含以质量百分比计的组分为:C,0.019%;Si,0.45%;Mn,1.2%;S,0.26%;P,0.02%;Mo,1.61%;Cr,19.5%;Ca,0.05%;Mg,0.01%;Al,0.03%;Te,0.002%;其余为Fe和不可避免的杂质;其中,ω[Mn]/ω[S]=4.62,ω[Te]/ω[S]=0.077。

本对比例中,采用竖直管式硅钼电阻炉(高温管式炉)进行冶炼,具体操作流程为:配料→高温管式炉熔化→加碲→取样,具体包括如下过程:

配料:使用切割机将易切削钢成品线材切为长度为50mm的易切削钢块,称量100g的易切削钢块样品放入坩埚(MgO坩埚)中;称取铬铁混料33g,称取渣料12.5g,向坩埚中加入质量为12.5g的渣料和质量为33g的铬铁混料并混匀,得到钢料;所述易切削钢包含以质量百分比计的组分为:C,0.028%;Si,0.1%;Mn,1.6%;S,0.35%;P,0.03%;Mo,2.2%;余量为Fe和不可避免的杂质;所述渣料包含以质量百分比计的组分为:CaF

高温管式炉熔化:设定升温程序进行通氩气保护升温,氩气流量设为0.4m

加碲:往所述熔料中加入碲粉,并用石英玻璃管进行搅拌,保证其均匀分布,然后在1600℃保温处理15min,得到碲处理熔料;所述碲粉的加入量为所述熔料的质量的0.0025%。

取样:将所述碲处理熔料降温冷却,冷却方式为炉冷(随炉冷却)至200℃后水冷至室温;随炉冷却的过程中,通入氩气的流量设定为0.2 m

对比实验分析:

对比例3与实施例3相比较,对比例3中加入的碲是实施例3的十分之一,相差一个数量级,即对比例3碲处理不充分,基本没有进行碲处理,虽然说对比例3冶炼成本大幅度降低,但是对夹杂物形态的控制并不理想,耐腐蚀元素铬与易切削相硫化锰分布也不均匀,导致易切削性能和耐腐蚀性能不能得到均衡和提升。

本发明测得实施例1~3以及对比例1~3的性能指标如表1所示。其中切削性能的衡量指标主要有刀具的使用寿命、切屑和断屑性和工件表面的粗糙度;刀具的使用寿命是指一把新刀具到报废为止或磨损到规定程度所经历的切削工作时间,在本发明中,认为刀具的后刀面磨损宽度VB=0.3mm时刀具报废,以后刀面磨损宽度VB=0.3mm为界限,对应的切削时间越长表明易切削性能越好。对于耐蚀性能测试,根据钢样的自腐蚀电位和自腐蚀电流来衡量,自腐蚀电位越大,自腐蚀电流越小,样品的耐腐蚀性就越强。在本发明中,测得的各实施例、各对比例以及成品易切削钢块的耐腐蚀性能和易切削性能如表1所示,测得的各实施例以及各对比例的刀具后刀面磨损量与切削时间的关系图,如图2所示,根据图2得出各实施例以及各对比例在后刀面磨损宽度VB=0.3mm时对应的切削时间如表1所示。

表1:实施例1~3以及对比例1~3的性能指标。

由表1的结果可知,本发明实施例的耐腐蚀性能均优于对比例的耐腐蚀性能,提高幅度为10%左右;本发明实施例1的切削性能低于对比例1,是由于对比例1铬元素含量低,钢材强度较低,有利于切削性能的提高,但是对比例1的耐腐蚀性能较差;本发明实施例3的切削时间为25min,对比例3的切削时间为21min,原因是对比例3碲处理不充分,硫化锰长宽比过大,无法有效缓解铬元素与硫化锰之间不易共存的矛盾,铬的加入使得易切削钢的易切削性能显著降低。由表1的结果可知,本发明实施例制得的所述易切削耐腐蚀钢具有最佳的成分配比,将本是矛盾的易切削性能和耐腐蚀性能联系起来,最大限度地提高了易切削钢的耐腐蚀性能,最小限度地降低了原本成品易切削钢的易切削性能,拓宽了易切削钢的应用范围,适应当今汽车工业的生产要求;比如对于汽车领域,既要求采用的钢其易切削加工,又与外界接触或容易剐蹭的地方要求具有好的耐腐蚀性能,在汽车领域中,螺栓螺母或制动零部件等的生产,易切削性能和耐腐蚀性能都是必不可少的,本发明制得的所述易切削耐腐蚀钢特别适用于当今汽车工业的生产要求。

本发明还测试了实施例1~3以及对比例1~3制得的易切削耐腐蚀钢中的夹杂物形貌图(SEM图)及夹杂物中各元素的能谱图,实施例1、对比例1、实施例2、对比例2、实施例3以及对比例3的结果分别如图3至图8所示。将实施例1与对比例1相比较,对比例1铬元素含量低,对应图4中的夹杂物最外层的铬包裹不充分,虽然强度降低有利于易切削性能的提高,但是严重影响耐腐蚀性能。将实施例2与对比例2相比较,对比例2铬含量过多,反映到图6中的夹杂物上来看,导致了铬元素的集中进而使得碲元素的偏析,对易切削性能和耐腐蚀性能都有不好的影响;将实施例3与对比例3相比较,对比例3碲处理不充分,导致图8中的夹杂物形态多为长条形,无法有效缓解铬元素与硫化锰之间不易共存的矛盾,铬的加入使得易切削性能显著降低。

本发明未详细说明部分为本领域技术人员公知技术。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种易切削耐腐蚀钢及其制备方法

- 高耐腐蚀超易切削的软磁铁素体不锈钢盘条及其制备方法