一种双面多工位卷绕式真空镀膜机

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于新能源动力电池的先进制造技术领域,特别涉及一种应用于新能源动力电池制造的双面多工位卷绕式真空镀膜机及镀膜方法。

背景技术

随着光学薄膜技术以及半导体科技的发展,真空镀膜技术在生产中的应用也越来越广泛与重要,而真空蒸发镀膜是发展最早、最普遍、应用最广泛的真空镀膜工艺。真空蒸发镀膜机的种类很多,型式各异,其中以间歇式真空蒸发镀膜机发展历史最久远,但由于其无法进行连续镀膜、镀膜面积小、生产效率低等缺点,难以满足大面积柔性薄膜镀膜生产的应用,与之相比,连续式卷绕真空镀膜机则由于其速度快、高效率、低成本而逐渐流行,广泛应用于大面积柔性薄膜的生产之中。

柔性薄膜基底材料的选择多种多样,市场上应用广泛的有PC、PI、PVC、PMMA、PET等等,这些材料会受温度升高影响而产生热应力,从而改变其形状,且随着温升增加而变形加剧,而较薄的基膜的热应力形变会更加明显。由于在真空蒸发镀膜中材料蒸发的加热温度普遍在1000℃以上,因此目前常规的卷绕镀膜机只能镀厚度在50微米至200微米之间的常规柔性基膜。

近年来,随着新能源动力电池需求的迅猛发展,对在厚度小于20微米的超薄柔性基膜上制备膜层的需求日益体现。在对这类超薄柔性基膜进行蒸发镀膜时,基膜很容易在较高的镀膜加热环境温度中发生变形褶皱,甚至会因为形变过度而导致薄膜基膜断裂,严重影响生产效率和产品质量。

另一方面,卷绕镀膜在真空镀膜开始前一般需要进行穿膜工序,在现有的卷绕镀膜设备中,大多需要打开真空室,在大气环境下通过人工或者某些机构在卷绕系统中穿膜,这种方法会使基膜和真空镀膜机内部长时间暴露在大气环境中,特别是当卷绕镀膜模块较多、穿膜路径比较复杂时,对设备和柔性镀膜产品品质会带来较为严重的影响。

发明内容

为解决上述问题,本发明提供一种双面多工位卷绕式真空镀膜机,该真空镀膜机适用于新能源电池领域、特别是新能源动力电池领域中在柔性基膜上制备多层膜层,也可应用于光学薄膜及电子半导体等领域。该真空镀膜机主要包括放卷室、真空蒸发镀膜室、磁控溅射镀膜室、收卷室、卷绕系统和真空系统;放卷室、真空蒸发镀膜室、磁控溅射镀膜室和收卷室相对独立,由室间隔板在真空镀膜机的真空室中分隔而成;磁控溅射镀膜室竖直立式排布,位于真空镀膜机的中部;真空蒸发镀膜室有2-10个,呈层叠分两列排布于磁控溅射镀膜室的两侧,真空蒸发镀膜室内设置有蒸发装置;卷绕系统主要包括位于放卷室中的放卷辊、位于收卷室中的收卷辊,以及每个真空蒸发镀膜室中设置的主辊、前预冷辊和后预冷辊,基膜在真空蒸发镀膜室中要依次经过前预冷辊、主辊和后预冷辊;位于蒸发装置上方的主辊承载需要进行蒸发镀膜的基膜,主辊内部通入循环冷却液,对基膜进行-150℃至-220℃的深冷处理;前预冷辊和后预冷辊的冷却温度为0℃至15℃。所述的基膜为厚度20微米以下的柔性基膜;优先地,所述的基膜为厚度10微米以下的柔性基膜。

一般的卷绕蒸发镀膜机大多采用水冷辊对蒸发镀膜中的基膜进行冷却,其冷却温度无法低于零度,这种冷却形式对于厚度在50~200微米之间的常规柔性基膜还能达到尚可的冷却效果,但对于厚度在20微米以下的超薄基膜则无法提供令人满意的冷却效果,容易导致超薄薄膜发生较严重的热变形。通过数据发现采用水冷辊只能保证20微米基底薄膜15%的成品率,成膜质量低下的部分均是发生褶皱变形,甚至出现断裂现象。

为解决目前常规的真空卷绕镀膜机无法满足厚度小于20微米的柔性基膜进行蒸发镀膜的问题,本发明采用冷却温度达到-150至-220℃的深冷辊作为蒸发镀的主辊,并在主辊前后分别设置前预冷辊和后预冷辊,分别在镀膜前、镀膜中、镀膜后的位置对基膜进行冷却,保证超薄柔性基膜在多道蒸发镀膜工序的持续高温环境中仍能保持合格的稳定性和完整性,达到让人满意的高品质和高成品率。

柔性基膜可以通过卷绕系统从一个腔室移动到另一个腔室中。卷绕系统引导基膜走膜依次经过一侧的真空蒸发镀膜室、磁控溅射镀膜室和另一侧的真空蒸发镀膜室,分别进行蒸发镀膜和磁控溅射镀膜,结合卷绕系统各辊的布置实现在基膜的两面分别采用多种镀膜方法镀制多层膜层。各蒸发装置可采用不同的蒸发材料。

在各真空蒸发镀膜室内设置有隔板,将真空蒸发镀膜室分隔为蒸发装置所在的蒸发区和另一侧的卷绕区,主辊分跨卷绕区和蒸发区。在蒸发镀膜过程中,蒸发区的温度可达1000-1800℃,而卷绕区的温度则不超过500℃,由于卷绕区和蒸发区之间存在较大温差,在卷绕区一侧的主辊表面非常容易冷凝形成小液滴,若液滴长期积聚将导致基膜与主辊之间出现滑移,轻则使基膜质量受损,重则会导致机械故障、加工中断。

为解决这一问题,本发明在主辊的卷绕区设置有抗凝结系统,抗凝结系统包括软毛刷、毛细管组、蓄水槽和气液分离通道;软毛刷具有高亲水性,能够持续从主辊表面吸收微小水珠,软毛刷根部与毛细管组相连;毛细管组由2根以上的毛细管组成,毛细管的内径为0.05-0.2mm,通过毛细作用将软毛刷所吸收的水分持续向上输运,毛细管组的另一端连接有气液分离通道,气液分离通道的管路内径从毛细管内径骤然增大,气液分离通道的管路内径为10-20mm。气液分离通道的末端设置有蓄水槽,毛细管组通过毛细作用将软毛刷吸收的水分持续输送至气液分离通道,水汽在气液分离通道中发生气液分离,水被收集到蓄水槽内。气液分离通道上还连接有维持泵,用来维持抗凝结系统内部的负压,同时向外排出气液分离后的气体。

虽然现有技术的少数设备采用表面涂层的方式在冷却辊表面添加特殊的氧化涂层来抑制辊体表面水汽的凝结,但是该方法存在一定缺陷:镀膜机在加工生产过程中往往需要持续较长时间,当加工时间过长时,氧化层保护膜的防护效果会饱和,无法持续有效地抑制或去除水汽在冷却辊体表面的凝结。另外,特殊氧化层保护膜会随着使用出现损耗,时间一长将无法达到满意效果,无法彻底解决水汽凝结的技术问题。本发明的抗凝结系统采用物理方式吸收并排除辊体表面的微小液滴,通过维持泵将所吸收的水汽排出,因此不存在饱和问题,通过创造性技术方案彻底解决了这一技术问题。

在本发明的真空镀膜机的两列真空蒸发镀膜室之间设置有磁控溅射镀膜室,该磁控溅射镀膜室起到进行磁控溅射镀膜的作用,并结合卷绕系统中辊的设置在该室内切换基膜的朝向,在后续的蒸发镀膜中切换基膜的镀膜面。磁控溅射镀膜室内设置有2对以上的磁控靶,磁控靶相对布置,分别位于基膜在磁控溅射镀膜室内走膜路径的两侧,可以对基膜的进行双面镀膜;每相邻的2对磁控靶之间都设置有1对调距辊,调距辊将基膜夹在中间;调距辊用于调节基膜与磁控靶间的距离,还可以对基膜进行定位,使其保持平直。

为解决常规的穿膜工序需要打开真空室操作的问题,避免蒸发装置、磁控靶、传动辊等真空镀膜设备的核心真空部件以及展开状态下的柔性基膜长时间暴露在大气环境中,对设备和柔性镀膜产品品质会带来较为严重的影响,本发明的真空镀膜机还设置有真空穿膜机构,真空穿膜机构包括穿膜杆、滑槽、滑动端、驱动端;穿膜杆上设置有膜槽,用来夹紧需要穿膜的基膜端部;滑槽为2组,分别布置在真空室与主辊轴线垂直的两个室壁内侧,滑槽的路径与基膜在真空镀膜机中卷绕走膜的路径一致;滑动端为2个,分别设置在穿膜杆的两端,滑动端上设置有轴承,轴承置于滑槽内,滑动端可通过轴承在滑槽中滑动;驱动端置于真空镀膜机的真空室外,可非接触式地驱动滑动端带动穿膜杆沿真空室内的滑槽路径移动。驱动端包括驱动滑块和驱动机构;驱动滑块设置在真空室的室壁外侧的外部滑槽内,外部滑槽的路径与位于真空室内的滑槽相对应;驱动滑块上设置有电磁吸引装置,当电磁吸引装置启动时,驱动滑块可吸引带动滑动端,驱动穿膜杆沿真空室内的滑槽路径移动。外部滑槽是在真空室的室壁外侧内凹形成的。驱动机构采用手动或电动方式驱动驱动滑块在外部滑槽内移动。操作人员可以通过真空穿膜机构在设备的真空室外进行操作,实现在设备真空室内的真空环境下使基膜在卷绕系统上真空穿膜。

该真空镀膜机的卷绕系统还包括恒温冷却辊;恒温冷却辊为3~6个,设置在收卷室内;恒温冷却辊的表面温度为室温。在收卷前用恒温冷却辊对镀有薄膜的基膜进行恒温冷却,使基膜表面的最终温度稳定在与室温相同,避免基膜暴露在空气中后表面会有水汽凝结。

卷绕系统还包括设置在真空蒸发镀膜室中的导辊和张力调节辊,导辊和张力调节辊以导辊-张力调节辊-导辊的形式构成张力调节组合,以调节基膜表面张力;每个真空蒸发镀膜室内至少含有2套张力调节组合。在镀膜前,通过调节相应位置的张力调节辊的水平或垂直位置,可实现对基膜张力的控制,避免基膜松垮或断裂。卷绕系统还包括展平辊,展平辊设置在前预冷辊和主辊之间,可避免基膜在主辊表面产生褶皱。该真空镀膜机的卷绕系统中除导辊外的所有辊均与电机相连。

蒸发装置的蒸发舟采用耐高温材料,蒸发舟两侧设置有保温层结构。蒸发舟上连接电极的两端为弧形,实际有效蒸发区域为蒸发舟中间的凹槽处。该结构可保证蒸发舟蒸发区域的温度均匀性和稳定性,避免溅射的产生。

每个真空蒸发镀膜室上均开有观察窗,可实时观测真空镀膜机内部的运作情况。观察窗内均有一个圆柱型保护屏障,在不使用观察窗时,可通过把手转动保护屏障将观察窗与蒸发区域隔离,避免蒸发材料对观察窗表面造成污染。

在所述的真空镀膜机的不同镀膜工位之间的过渡位置上装有红外传感器,可在线测量经过基膜的透光率及反射率。

在放卷室中设置有除静电装置,可在镀膜前去除基膜上的静电,防止镀膜过程中出现电纹。

真空蒸发镀膜室内分隔蒸发区和卷绕区的隔板表面镀铬处理,以提高红外反射。隔板和主辊之间留有仅让基膜通过的狭缝,避免蒸发材料进入卷绕区内。各蒸发装置的上方有活动的蒸发挡板,镀膜开始前,所有蒸发挡板均盖在蒸发装置的正上方,当开始镀膜时,蒸发挡板向侧面水平移动,使蒸发材料可以直接蒸发至基膜上沉积。

本发明还提供一种超薄基膜的连续式卷绕真空镀膜方法,采用上述的双面多工位卷绕式真空镀膜机实施,该真空镀膜方法主要包括:

(1)将基膜放置在真空镀膜机的放卷室中的放卷辊上,关闭真空室,启动真空系统,对真空室进行抽真空;

(2)在真空环境中采用真空穿膜机构使基膜在卷绕系统上真空穿膜;

(3)当真空镀膜机的真空蒸发镀膜室和磁控溅射镀膜室中的真空度达到工艺要求时,启动卷绕系统、蒸发装置和磁控靶;磁控溅射镀膜室竖直立式排布,位于真空镀膜机的中部,磁控溅射镀膜室内设置有2对以上的磁控靶,磁控靶相对布置,分别位于基膜在磁控溅射镀膜室内走行路径的两侧;真空蒸发镀膜室有2-10个,呈层叠分两列排布于磁控溅射镀膜室的两侧,可以对基膜的进行双面镀膜;卷绕系统引导基膜走膜依次经过一侧的真空蒸发镀膜室、磁控溅射镀膜室和另一侧的真空蒸发镀膜室,分别进行蒸发镀膜和磁控溅射镀膜,结合卷绕系统各辊的布置实现在基膜的两面分别镀制多层膜层。所述的基膜为厚度20微米以下的柔性基膜;优先地,所述的基膜为厚度10微米以下的柔性基膜。

在两列真空蒸发镀膜室之间设置的磁控溅射镀膜室中,基膜结合在辊间的走膜切换基膜的朝向,切换在后续的蒸发镀膜中的镀膜面。每相邻的2对磁控靶之间都设置有调距辊,调距辊将基膜夹在中间,用于调节基膜与磁控靶间的距离,还可以对基膜进行定位,使其保持平直。

镀膜时,磁控溅射镀膜室的工作真空度为1×10

基膜在真空蒸发镀膜室中要依次经过前预冷辊、主辊和后预冷辊;位于蒸发装置上方的主辊承载需要进行蒸发镀膜工序的基膜,主辊内部通入循环冷却液,对基膜进行-150℃至-220℃的深冷处理;前预冷辊和后预冷辊的冷却温度为0℃至15℃。

完成双面镀膜的基膜在收卷室内被收卷辊收起之前还要经过表面温度为室温的恒温冷却辊;恒温冷却辊为3~6个。

在主辊背向蒸发装置的一侧设置有抗凝结系统,在基膜进行蒸发镀膜时,通过抗凝结系统对主辊表面进行水汽去除处理;抗凝结系统包括软毛刷、毛细管组、蓄水槽和气液分离通道;软毛刷具有高亲水性,能够持续从主辊表面吸收微小水珠,软毛刷根部与毛细管组相连;毛细管组由2根以上的毛细管组成,毛细管组的另一端连接有气液分离通道,毛细管组通过毛细作用将软毛刷吸收的水分持续输送至气液分离通道,水汽在气液分离通道中发生气液分离,然后水被收集到设置在气液分离通道末端的蓄水槽内。

为解决常规镀膜方法中穿膜工序需要打开真空室操作的问题,避免蒸发装置、磁控靶、传动辊等真空镀膜设备的核心真空部件以及展开状态下的柔性基膜长时间暴露在大气环境中,对设备和柔性镀膜产品品质会带来较为严重的影响,本发明采用真空穿膜的穿膜方法,所采用的真空穿膜机构包括穿膜杆、滑槽、滑动端和驱动端;真空穿膜时,用置于真空镀膜机真空室外的驱动端非接触式地驱动已夹紧基膜端部的穿膜杆在布置在真空室室壁内侧的滑槽中移动,滑槽的路径与基膜在真空镀膜机中卷绕走膜的路径一致,由此实现基膜在卷绕系统上的真空穿膜。滑动端设置在穿膜杆的两端,滑动端上设置有轴承,滑动端可通过轴承在滑槽中滑动;所述的滑槽有2组。

驱动端包括驱动滑块和驱动机构;驱动滑块设置在真空室的室壁外侧的外部滑槽内,外部滑槽的路径与位于真空室内的滑槽相对应;驱动滑块上设置有电磁吸引装置,当电磁吸引装置启动时,驱动滑块可吸引带动滑动端,实现非接触式驱动穿膜杆沿真空室内的滑槽路径移动;在真空穿膜时,驱动机构采用手动或电动方式驱动驱动滑块在外部滑槽内移动。外部滑槽是在真空室的室壁外侧内凹形成的。

基膜在真空镀膜机中进行蒸发镀膜和磁控溅射镀膜时,采用位于不同镀膜工位之间的过渡位置上的红外传感器在线监测经过基膜的透光率及反射率。

在镀膜前,通过放卷室中设置的除静电装置去除基膜上的静电,防止镀膜过程中出现电纹。

本发明的有益效果:

1.本发明的真空镀膜机通过中部竖直立式排布的磁控溅射镀膜室以及呈层叠分两列排布于磁控溅射镀膜室两侧的多个真空蒸发镀膜室的模块化总体结构排布,可以实现在同一个设备内在柔性基膜的两面分别镀制多层膜层,不仅提高了生产效率,更重要的是避免了柔性基膜在不同镀膜设备间周转时暴露大气,保证了柔性基膜表面薄膜的品质。

2. 通过主辊对进行蒸发镀膜的基膜进行深冷处理,保证20微米以下厚度的超薄柔性基膜,尤其是10微米以下厚度的超薄柔性基膜在多道蒸发镀膜工序的持续高温环境中仍能保持合格的稳定性和完整性,达到让人满意的高品质和高成品率。

3. 本发明的抗凝结系统采用物理方式在线吸收并排除辊体表面的微小液滴,并通过维持泵将所吸收的水汽排出,持续有效地解决了水汽在冷却辊体表面的凝结导致影响柔性薄膜产品质量和设备稳定运行的技术问题,提高了成膜质量。

4. 通过真空穿膜机构和真空穿膜方法,操作人员可以在设备的真空室外进行操作,实现在设备真空室内的真空环境下使基膜在卷绕系统上真空穿膜,避免蒸发装置、磁控靶、传动辊等真空镀膜设备的核心真空部件以及展开状态下的柔性基膜长时间暴露在大气环境中,保证了柔性薄膜产品的高品质和高性能稳定性。

附图说明

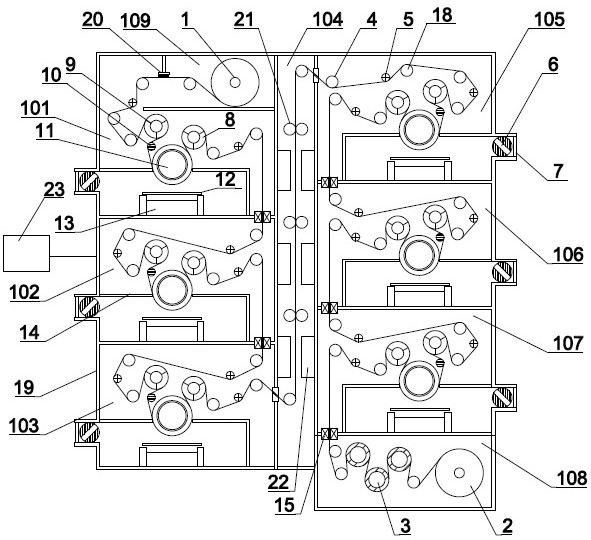

图1为本发明设备的一种实施方式的结构示意图。

图2为本发明中设备的抗凝结系统示意图。

图3为本发明中设备的穿膜机构结构示意图。

图4为本发明中设备的一种实施方式的外部滑槽路径示意图。

具体实施方式

下面结合附图进一步说明本发明的实施方式。应当理解的是,此处描述的具体实施方式仅用于说明和解释本发明,并不是用于限制本发明。

图1所示为本发明的双面多工位卷绕式真空镀膜机的一种实施方式的结构示意图,该真空镀膜机主要包括放卷室109、真空蒸发镀膜室、磁控溅射镀膜室104、收卷室108和卷绕系统,在此实施方式中,共设置有6个真空蒸发镀膜室,分别为真空蒸发镀膜室101、真空蒸发镀膜室102、真空蒸发镀膜室103、真空蒸发镀膜室105、真空蒸发镀膜室106和真空蒸发镀膜室107,另外,还设置有真空系统23;放卷室109、真空蒸发镀膜室101-103及真空蒸发镀膜室105-107、磁控溅射镀膜室104和收卷室108相对独立,由室间隔板在真空镀膜机的真空室19中分隔而成;磁控溅射镀膜室104竖直立式排布,位于真空镀膜机的中部;真空蒸发镀膜室有2-10个,在此实施方式中,真空蒸发镀膜室有6个,呈层叠分两列排布于磁控溅射镀膜室104的两侧,真空蒸发镀膜室内设置有蒸发装置13;卷绕系统主要包括位于放卷室109中的放卷辊1、位于收卷室108中的收卷辊2,以及每个真空蒸发镀膜室中设置的主辊11、前预冷辊9和后预冷辊8,基膜在真空蒸发镀膜室中要依次经过前预冷辊9、主辊11和后预冷辊8;位于蒸发装置13上方的主辊11承载需要进行蒸发镀膜的基膜,主辊11内部通入循环冷却液,对基膜进行-150℃至-220℃的深冷处理;前预冷辊9和后预冷辊8的冷却温度为0℃至15℃。所述的基膜为厚度20微米以下的柔性基膜;优先地,所述的基膜为厚度10微米以下的柔性基膜。采用冷却温度达到-150至-220℃的深冷辊作为蒸发镀的主辊,并在主辊前后分别设置前预冷辊和后预冷辊,分别在蒸发镀膜前、镀膜中、镀膜后的位置对基膜进行冷却,保证超薄柔性基膜在多道蒸发镀膜工序的持续高温环境中仍能保持合格的稳定性和完整性,达到让人满意的高品质和高成品率。此段中对于主辊、前预冷辊、后预冷辊及蒸发装置的描述及标记号均为以真空蒸发镀膜室101为例,在其他真空蒸发镀膜室亦然。

柔性基膜可以通过卷绕系统从一个腔室移动到另一个腔室中。卷绕系统引导基膜走膜依次经过一侧的真空蒸发镀膜室101-103、磁控溅射镀膜室104和另一侧的真空蒸发镀膜室105-107,分别进行蒸发镀膜和磁控溅射镀膜,结合卷绕系统各辊的布置实现在基膜的两面分别采用多种镀膜方法镀制多层膜层。各蒸发装置可采用不同的蒸发材料。

在本发明的真空镀膜机的两列真空蒸发镀膜室之间设置有磁控溅射镀膜室104,该磁控溅射镀膜室104起到进行磁控溅射镀膜的作用,并结合卷绕系统中辊的设置在该室内切换基膜的朝向,在后续的蒸发镀膜中切换基膜的镀膜面。磁控溅射镀膜室内设置有2对以上的磁控靶,在此实施方式中,磁控溅射镀膜室104内设置有3对磁控靶22,磁控靶22相对布置,分别位于基膜在磁控溅射镀膜室104内走膜路径的两侧,可以对基膜的进行双面镀膜;每相邻的2对磁控靶之间都设置有1对调距辊21,调距辊21将基膜夹在中间;调距辊21用于调节基膜与磁控靶22间的距离,还可以对基膜进行定位,使其保持平直。

该真空镀膜机的卷绕系统还包括恒温冷却辊3;恒温冷却辊为3~6个,在此实施方式中,恒温冷却辊为3个,设置在收卷室108内;恒温冷却辊3的表面温度为室温。在收卷前用恒温冷却辊3对镀有薄膜的基膜进行恒温冷却,使基膜表面的最终温度稳定在与室温相同,避免基膜暴露在空气中后表面会有水汽凝结。

以真空蒸发镀膜室105为例,卷绕系统还包括设置在真空蒸发镀膜室105中的导辊4、18和张力调节辊5,导辊4、18和张力调节辊5以导辊-张力调节辊-导辊的形式构成张力调节组合,以调节基膜表面张力;每个真空蒸发镀膜室内至少含有2套张力调节组合,在图1中可见,在此实施方式中真空蒸发镀膜室105中共设置有3套张力调节组合。在镀膜前,通过调节相应位置的张力调节辊的水平或垂直位置,可实现对基膜张力的控制,避免基膜松垮或断裂。

以真空蒸发镀膜室101为例,卷绕系统还包括展平辊10,展平辊10设置在前预冷辊9和主辊11之间,可避免基膜在主辊11表面产生褶皱。

该真空镀膜机的卷绕系统中除导辊外的所有辊均与电机相连。

以真空蒸发镀膜室101内的蒸发装置13为例,蒸发装置13的蒸发舟采用耐高温材料,蒸发舟两侧设置有保温层结构。蒸发舟上连接电极的两端为弧形,实际有效蒸发区域为蒸发舟中间的凹槽处。该结构可保证蒸发舟蒸发区域的温度均匀性和稳定性,避免溅射的产生。隔板14将真空蒸发镀膜室101分隔为蒸发装置13所在的蒸发区和另一侧的卷绕区,主辊11分跨卷绕区和蒸发区。真空蒸发镀膜室101内分隔蒸发区和卷绕区的隔板14表面镀铬处理,以提高红外反射。隔板14和主辊11之间留有仅让基膜通过的狭缝,避免蒸发材料进入卷绕区内。各蒸发装置的上方有活动的蒸发挡板12,镀膜开始前,蒸发挡板12盖在蒸发装置13的正上方,当开始镀膜时,蒸发挡板12向侧面水平移动,使蒸发材料可以直接蒸发至基膜上沉积。

每个真空蒸发镀膜室上均开有观察窗,可实时观测真空镀膜机内部的运作情况。以真空蒸发镀膜室105为例,观察窗7内有一个圆柱型保护屏障6,在不使用观察窗时,可通过把手转动保护屏障6将观察窗7与蒸发区域隔离,避免蒸发材料对观察窗7表面造成污染。

在所述的真空镀膜机的不同镀膜工位之间的过渡位置上装有红外传感器15,可在线测量经过基膜的透光率及反射率。

在放卷室109中设置有除静电装置20,可在镀膜前去除基膜上的静电,防止镀膜过程中出现电纹。

图2为本发明中设备的抗凝结系统示意图。如前所述,在各真空蒸发镀膜室内设置有隔板,以真空蒸发镀膜室101为例,隔板14将真空蒸发镀膜室101分隔为蒸发装置13所在的蒸发区207和另一侧的卷绕区206,主辊11分跨卷绕区206和蒸发区207。在蒸发镀膜过程中,蒸发区207的温度可达1000-1800℃,而卷绕区206的温度则不超过500℃,由于卷绕区206和蒸发区207之间存在较大温差,在卷绕区206一侧的主辊表面非常容易冷凝形成小液滴,若液滴长期积聚将导致基膜与主辊11之间出现滑移,轻则使基膜质量受损,重则会导致机械故障、加工中断。为解决这一问题,本发明在主辊11的卷绕区206设置有抗凝结系统,如图2所示,抗凝结系统包括软毛刷201、毛细管组202、蓄水槽203和气液分离通道204;软毛刷201具有高亲水性,能够持续从主辊11表面吸收微小水珠,软毛刷201根部与毛细管组202相连;毛细管组202由2根以上的毛细管组成,毛细管的内径为0.05-0.2mm,通过毛细作用将软毛刷201所吸收的水分持续向上输运,毛细管组202的另一端连接有气液分离通道204,气液分离通道204的管路内径从毛细管内径骤然增大,气液分离通道204的管路内径为10-20mm。气液分离通道204的末端设置有蓄水槽203,毛细管组202通过毛细作用将软毛刷201吸收的水分持续输送至气液分离通道204,水汽在气液分离通道204中发生气液分离,水被收集到蓄水槽203内。气液分离通道204上还连接有维持泵205,用来维持抗凝结系统内部的负压,同时向外排出气液分离后的气体。本发明的抗凝结系统采用物理方式吸收并排除辊体表面的微小液滴,通过维持泵将所吸收的水汽排出,因此不存在饱和问题,通过创造性技术方案彻底解决了这一技术问题。

为解决常规的穿膜工序需要打开真空室操作的问题,避免蒸发装置、磁控靶、传动辊等真空镀膜设备的核心真空部件以及展开状态下的柔性基膜长时间暴露在大气环境中,对设备和柔性镀膜产品品质会带来较为严重的影响,本发明的真空镀膜机还设置有真空穿膜机构,图3为本发明设备的穿膜机构结构示意图。如图3所示,真空穿膜机构包括穿膜杆301、滑槽302和303、滑动端304和305、驱动端;穿膜杆301上设置有膜槽306,用来夹紧需要穿膜的基膜端部;滑槽302和303分别布置在真空室与主辊轴线垂直的两个室壁307和308的内侧,滑槽的路径与基膜在真空镀膜机中卷绕走膜的路径一致;滑动端304和305分别设置在穿膜杆301的两端,滑动端304和305上分别设置有轴承309和310,轴承309和310分别置于滑槽302和303内,滑动端可通过轴承在滑槽中滑动;驱动端置于真空镀膜机的真空室外,可非接触式地驱动滑动端带动穿膜杆301沿真空室内的滑槽路径移动。驱动端包括驱动滑块311和驱动机构312;驱动滑块311设置在真空室的室壁外侧的外部滑槽313内,外部滑槽313是在真空室的室壁307外侧内凹形成的。外部滑槽313的路径与位于真空室内的滑槽相对应;驱动滑块311上设置有电磁吸引装置314,当电磁吸引装置314启动时,驱动滑块311可吸引带动滑动端304,驱动穿膜杆301沿真空室内的滑槽路径移动。驱动机构312可采用手动或电动方式驱动驱动滑块311在外部滑槽内移动。图1中所示的实施方式的设备技术方案的外部滑槽路径如图4所示,可见真空室外壁上的外部滑槽路径401与图1中的柔性基膜在真空镀膜机中卷绕走膜的路径一致,且与真空室内壁上的滑槽路径相对应。操作人员可以通过真空穿膜机构在设备的真空室外进行操作,实现在设备真空室内的真空环境下使基膜在卷绕系统上真空穿膜。

在本发明设备的技术方案中,真空蒸发镀膜室的数量可设置为2-10个,磁控溅射镀膜室内设置的磁控靶为2对以上,恒温冷却辊为3~6个,每个真空蒸发镀膜室内设置的张力调节组合为2套以上。受篇幅所限,为便于说明,在上述实施例中只举出了该数量范围内的其中一种情况,但这不意味着对本发明技术方案的限制或对其它数量情况叙述的缺失。当前述结构或部件采用该数量范围中的其它数量情况时,产生的技术效果相近,为了避免赘述,在此处省略对其它数量情况的实施方式的叙述。

本发明还提供一种超薄基膜的连续式卷绕真空镀膜方法,采用上述的双面多工位卷绕式真空镀膜机实施,该真空镀膜方法主要包括:

(1)将基膜放置在真空镀膜机的放卷室109中的放卷辊1上,关闭真空室19,启动真空系统23对真空室19进行抽真空;

(2)在真空环境中采用真空穿膜机构使基膜在卷绕系统上真空穿膜;

(3)当真空镀膜机的真空蒸发镀膜室101-103及真空蒸发镀膜室105-107和磁控溅射镀膜室104中的真空度达到工艺要求时,启动卷绕系统、蒸发装置和磁控靶;磁控溅射镀膜室104竖直立式排布,位于真空镀膜机的中部,磁控溅射镀膜室104内设置有2对以上的磁控靶,磁控靶相对布置,分别位于基膜在磁控溅射镀膜室内走行路径的两侧;真空蒸发镀膜室有2-10个,呈层叠分两列排布于磁控溅射镀膜室的两侧,可以对基膜的进行双面镀膜;卷绕系统引导基膜走膜依次经过一侧的真空蒸发镀膜室101-103、磁控溅射镀膜室104和另一侧的真空蒸发镀膜室105-107,分别进行蒸发镀膜和磁控溅射镀膜,结合卷绕系统各辊的布置实现在基膜的两面分别镀制多层膜层。所述的基膜为厚度20微米以下的柔性基膜;优先地,所述的基膜为厚度10微米以下的柔性基膜。

在两列真空蒸发镀膜室之间设置的磁控溅射镀膜室104中,基膜结合在辊间的走膜切换基膜的朝向,切换在后续的蒸发镀膜中的镀膜面。每相邻的2对磁控靶之间都设置有调距辊,调距辊将基膜夹在中间,用于调节基膜与磁控靶间的距离,还可以对基膜进行定位,使其保持平直。

镀膜时,磁控溅射镀膜室的工作真空度为1×10

基膜在真空蒸发镀膜室中要依次经过前预冷辊、主辊和后预冷辊;位于蒸发装置上方的主辊承载需要进行蒸发镀膜工序的基膜,主辊内部通入循环冷却液,对基膜进行-150℃至-220℃的深冷处理;前预冷辊和后预冷辊的冷却温度为0℃至15℃。

完成双面镀膜的基膜在收卷室内被收卷辊收起之前还要经过表面温度为室温的恒温冷却辊;恒温冷却辊为3~6个。

在主辊背向蒸发装置的一侧设置有抗凝结系统,在基膜进行蒸发镀膜时,通过抗凝结系统对主辊表面进行水汽去除处理;抗凝结系统包括软毛刷、毛细管组、蓄水槽和气液分离通道;软毛刷具有高亲水性,能够持续从主辊表面吸收微小水珠,软毛刷根部与毛细管组相连;毛细管组由2根以上的毛细管组成,毛细管组的另一端连接有气液分离通道,毛细管组通过毛细作用将软毛刷吸收的水分持续输送至气液分离通道,水汽在气液分离通道中发生气液分离,然后水被收集到设置在气液分离通道末端的蓄水槽内。

为解决常规镀膜方法中穿膜工序需要打开真空室操作的问题,避免蒸发装置、磁控靶、传动辊等真空镀膜设备的核心真空部件以及展开状态下的柔性基膜长时间暴露在大气环境中,对设备和柔性镀膜产品品质会带来较为严重的影响,本发明采用真空穿膜的穿膜方法,所采用的真空穿膜机构包括穿膜杆、滑槽、滑动端和驱动端;真空穿膜时,用置于真空镀膜机真空室外的驱动端非接触式地驱动已夹紧基膜端部的穿膜杆在布置在真空室室壁内侧的滑槽中移动,滑槽的路径与基膜在真空镀膜机中卷绕走膜的路径一致,由此实现基膜在卷绕系统上的真空穿膜。滑动端设置在穿膜杆的两端,滑动端上设置有轴承,滑动端可通过轴承在滑槽中滑动;所述的滑槽有2组。

驱动端包括驱动滑块和驱动机构;驱动滑块设置在真空室的室壁外侧的外部滑槽内,外部滑槽的路径与位于真空室内的滑槽相对应;驱动滑块上设置有电磁吸引装置,当电磁吸引装置启动时,驱动滑块可吸引带动滑动端,实现非接触式驱动穿膜杆沿真空室内的滑槽路径移动;在真空穿膜时,驱动机构采用手动或电动方式驱动驱动滑块在外部滑槽内移动。外部滑槽是在真空室的室壁外侧内凹形成的。

基膜在真空镀膜机中进行蒸发镀膜和磁控溅射镀膜时,采用位于不同镀膜工位之间的过渡位置上的红外传感器在线监测经过基膜的透光率及反射率。在镀膜前,通过放卷室中设置的除静电装置去除基膜上的静电,防止镀膜过程中出现电纹。

以制备某新能源动力电池的柔性电极薄膜为例。厚度为20微米以下的柔性基膜按照走膜路径依次经过一侧的真空蒸发镀膜室101-103、磁控溅射镀膜室104和另一侧的真空蒸发镀膜室105-107,分别进行蒸发镀膜和磁控溅射镀膜。柔性基膜在真空蒸发镀膜室101中蒸发镀铝膜层,在真空蒸发镀膜室102和103中蒸发镀氧化锌膜层,然后在磁控溅射镀膜室104中进行双面镀氧化硅层,再在真空蒸发镀膜室105和106中在另一面上蒸发镀氧化锌膜层,在真空蒸发镀膜室107中蒸发镀铝膜层,从而在柔性基膜的两面分别制备多层不同材质的膜层。

为了方便测量真空蒸发镀膜室和磁控溅射镀膜室的真空度,在各室上安装真空计。

由于铝和氧化锌在高真空下的蒸发温度为分别为1100℃和1400℃,因此需要将对应真空蒸发镀膜室内的蒸发舟分别加热至对应温度。深冷系统给主辊输送冷却液使其保持-150至-220℃,实现在蒸发镀膜时对柔性基膜进行深冷处理,超薄柔性基膜在多道蒸发镀膜工序的持续高温环境中仍保持合格的稳定性和完整性,达到了让人满意的高品质和高成品率。

本发明设备采用模块化设计,只需对不同工位进行排列组合即可实现在柔性基膜上进行不同层数的双面膜层制备。

- 一种双面多工位卷绕式真空镀膜机

- 一种用于卷绕式真空镀膜机的真空穿膜机构