用于生产液化甲烷的设备和方法

文献发布时间:2023-06-19 11:03:41

本发明涉及一种用于生产液化甲烷的设备和方法。

本发明更具体地涉及一种用于液化甲烷的生产的设备,该设备包括串联布置在回路中的以下项:用于从氢气和二氧化碳生成甲烷的装置,比如甲烷化反应器;用于干燥由甲烷发生装置生产的气体混合物的装置;净化装置,该净化装置被配置为从在干燥装置中干燥的气体混合物中去除二氧化碳;液化器,该液化器被配置为液化在净化装置中净化的气体混合物中所包含的甲烷;以及液化气体存储设施,该液化气体存储设施被配置为存储由液化器液化的甲烷。

在甲烷化过程期间,即在从二氧化碳(CO

为了使此气体液化的目的,在液化器的上游需要进行净化。

二氧化碳的净化可以以与“生物甲烷”生产单元相同的方式执行,但是氢气实际上在液态甲烷的温度时不会凝结,而是仍处于气体形式(两相混合物,其是压力的函数)。氢气被浓缩成蒸气相,并且必须在甲烷的液化期间被排出。

用于甲烷化反应的源氢气可以源自水的电解或其他生产源。其在液化以及其循环至甲烷化反应器期间的回收提高了氢气的转化度,并因此提高甲烷的生产。由于甲烷限制了反应(作为其产物之一),因此必须尽可能减少再循环气体中甲烷的存在。

出于液化的目的,甲烷的净化是一种已知的过程。在由沼气净化(甲烷化过程)所产生的生物甲烷的情况下,液化前的最终净化可以去除可能固化的化合物,比如CO

还参照US 6 931 889,其涉及通过低温过程在富含碳氢化合物的气体上回收氢气。此解决方案提出加热以气态形式使用的产物(富含H

本发明的一个目的是克服现有技术的所有或一些上述缺点。

为此,根据本发明的、此外根据以上前序部分中为其给出的一般定义的设备实质上特征在于该设备包括氢气分离装置,该氢气分离装置被配置为在由液化器生产的流体混合物进入存储设施之前从该流体混合物中去除至少一部分氢气。

这使得可以分离氢气,同时限制与此分离的氢气一起离开的甲烷的量。

此外,本发明的实施例可以包括以下特征中的一个或多个:

-该净化装置包括变压变温吸附器,该变压变温吸附器包括用于流出气体的出口,这些流出气体包括甲烷和氢气,所述出口经由回流管道连接至甲烷发生装置的进料入口,以便在其中进行再循环,

-氢气分离装置包括用于经分离的气体混合物的出口,该经分离的气体混合物包括甲烷和氢气,所述出口经由再循环管道连接至甲烷发生装置的入口,以便在其中进行再循环,

-再循环管道包括用于在气体混合物进入甲烷发生装置之前重新加热该气体混合物的装置,

-存储设施被配置为包含与气体混合物平衡的液化甲烷,该存储设施包括将该存储设施的气态部分连接至甲烷发生装置的入口的气体排出管道,

-氢气分离装置包括第一相分离容器,该第一相分离容器包括:与液化器的出口连接的入口,以便接收由液化器生产的流体混合物;以及两个出口,该两个出口分别地连接至用于将液体传输到存储设施的管道和用于将气体传输到甲烷发生装置的管道,

-氢气分离装置经由膨胀阀连接至液化器的出口,该设备被配置为将液化器的出口处的流体的混合物冷却至低于纯甲烷的平衡温度的温度,

-该设备包括串联布置在用于将气体传输到甲烷发生装置的管道上的以下项:用于冷却气体的装置,特别是由冷源冷却的热交换器;以及第二相分离容器,该第二相分离容器包括连接至第一相分离容器的气体出口的入口以及两个出口,该两个出口分别地连接至用于将液体传输到存储设施的管道和用于将气体传输到甲烷发生装置的管道,

-该氢气分离装置包括第一相分离容器,该第一相分离容器包括:连接至液化器的出口的入口,以便接收由液化器生产的流体混合物;经由重新加热热交换器连接至膜分离装置的第一出口,该膜分离装置被配置为分离甲烷和氢气,该膜分离装置包括:用于富含甲烷和氢气的气体的出口,该出口出于使气体液化的目的而连接至液化器的入口;以及用于富含氢气的流出物的出口,该出口连接至甲烷发生装置的入口,该第一相分离容器包括第二液体出口,该第二液体出口连接至第二相分离容器的入口。

本发明还涉及一种用于从生产设备生产液化甲烷的方法,该生产设备包括串联布置在回路中的以下项:用于从氢气和二氧化碳生成甲烷的装置,比如甲烷化反应器;用于干燥由甲烷发生装置生产的气体混合物的装置;净化装置,该净化装置被配置为从在干燥装置中干燥的气体混合物中去除二氧化碳;液化器,该液化器被配置为液化在净化装置中净化的气体混合物中所包含的甲烷;以及液化气体存储设施,该液化气体存储设施被配置为存储由液化器液化的甲烷,该方法包括:在由液化器生产的流体混合物被传输到存储设施中之前,从该流体混合物分离出氢气的阶段。

根据其他可能的区别特征:

-氢气分离阶段包括以下中的至少一个:在至少分离容器中的液体/蒸气相分离,该流体混合物的冷却,流体的混合物的重新加热,通过膜的分离。

本发明还可以涉及在权利要求的范围内的包括以上或以下特征的任何组合的任何替代装置或方法。

通过阅读下文参考附图给出的描述,进一步的独特特征和优点将变得显而易见,在附图中:

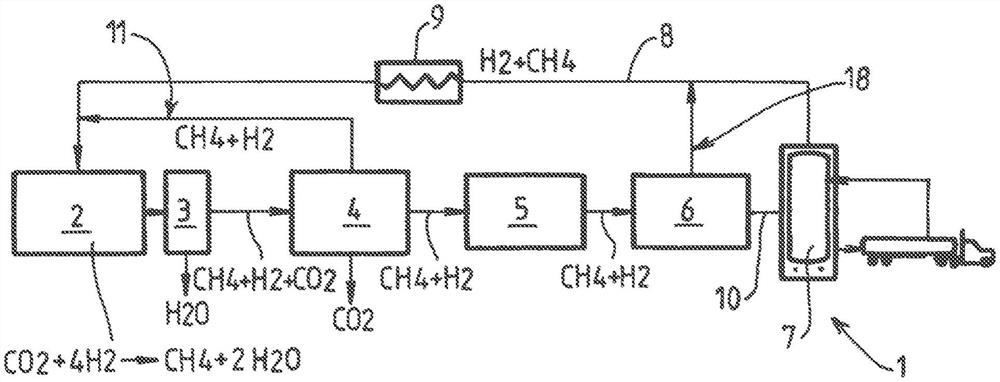

-图1表示展示了根据本发明的设备的结构和操作的示例的示意局部视图,

-图2至图4表示展示了分别根据三个不同实施例的图1的设备的细节的示意局部视图。

在图1中示意性地表示的用于液化甲烷的生产的设备1包括串联布置在回路10中的以下项:用于从氢气和二氧化碳生成甲烷的装置2,比如甲烷化反应器;用于干燥由甲烷发生装置2生产的气体混合物的装置3;净化装置4,该净化装置被配置为从在干燥装置3中干燥的气体混合物中去除二氧化碳;液化器5,该液化器被配置为液化在净化装置4中净化的气体混合物中所包含的甲烷;以及液化气体存储设施7,该液化气体存储设施被配置为存储由液化器5液化的甲烷。此外,该设备1包括氢气分离装置6,该氢气分离装置被配置为在由液化器5生产的流体混合物进入存储设施7之前从该流体混合物中去除至少一部分氢气。例如,氢气分离装置6位于液化器5与存储设施7之间。

由氢气和二氧化碳生成甲烷的装置2通常可以根据反应CO

干燥装置3可以是例如冷凝和/或吸附系统,其被配置为干燥气体混合物,也就是说,将水(H

因此,净化装置4在入口处接收包含甲烷(CH

优选地,净化装置4包括变压变温吸附器(PTSA),该变压变温吸附器被配置为从待液化的气体中去除CO

液化器5可以例如是比如由液化空气集团(Air Liquide)出售的“Turbo Brayton”型液化器,并且使得特别是从25K到200K的制冷和液化成为可能。

液化器5在出口处生产带有氢气残留物的液化甲烷。

在液化期间分离出的杂质(带有甲烷残留物的氢气)可以通过出口被排出,该出口经由再循环管道18、8连接至甲烷发生装置2的入口,以便在其中进行再循环。

此经液化的净化混合物被供应至氢气分离装置6的入口。氢气分离装置6包括用于被供应至存储设施7的经净化的流体混合物(具有非常低的氢气残留物的液化甲烷)的出口。

氢气分离装置6被配置为使得可以在甲烷的液化之后(和/或期间)在低温下分离氢气。

如图所示,再循环管道8优选地包括用于重新加热相对较冷的气体混合物的装置9(热交换器或其他装置),该相对较冷的气体混合物被返回至甲烷发生装置2。

存储设施7例如是真空隔热的低温罐,该真空隔热的低温罐被配置为包含与气体混合物平衡的液化甲烷。存储设施7优选地包括气体排出管道8,该气体排出管道将存储设施7的气态部分(上部)连接至甲烷发生装置2的入口,以用于在其中再循环气化气体(H

这种布置使得可以将氢气浓缩在低压循环气体中,并且使此混合物返回到甲烷化反应器(装置2)中。

图2至图4展示了氢气分离装置6的数个可能的非限制性示例。

在图2的实施例中,这种分离可以通过简单的液体/蒸气分离来执行。

氢气分离装置6包括单相分离容器16,该单相分离容器包括:与液化器5的出口连接的入口,以便接收由液化器生产的流体混合物;以及两个出口,该两个出口被分别地连接至用于将液体传输到存储设施7的管道10和用于将气体传输到甲烷发生装置2的管道18、8。氢气分离装置6可以经由膨胀阀12连接至液化器5的出口。因此,设备1可以被配置为将液化器5的出口处的流体的混合物冷却至低于纯甲烷的平衡温度的温度。也就是说,CH

在图3的实施例中,氢气分离装置包括蒸气的附加冷却。

更具体地,氢气分离装置6包括串联地布置在液化器5的出口处的以下项:膨胀阀12、第一相分离容器16,该第一相分离容器的气体出口经由用于冷却气体的装置13连接至第二相分离容器26。冷却装置13是例如由冷源冷却的热交换器。第二相分离容器26的气体出口(热侧)可以如上所述连接至用于将气体传输至甲烷发生装置2的管道8。两个分离容器16、26的液体出口就其本身而言可以平行于管道10连接,用于将液体传输到存储设施7,以便在其中传输液体。

在两个分离容器16、26之间执行的蒸气的附加冷却可以利用例如源自液化器5和/或源自比如液态氮的外部冷源的冷来执行。

仅将载有氢气(H

这还使得可以在交换器13出口处的气体温度降低时增加再循环到装置2的气体中氢气的浓度。

在液化器5的出口处,混合物可以例如处于约110K至120K的温度和10巴的压力。

在第一分离容器16中,流体具有例如大约110K至120K的温度和2巴至10巴的压力。

在交换器13的下游,流体具有例如大约92K至105K的温度和大约2巴的压力。

在图4的实施例中,经由冷膜类型的分离装置从蒸气中分离出氢气。

氢气分离装置6包括第一相分离容器16,该第一相分离容器包括连接至液化器5的出口的入口,以便接收由液化器生产的流体混合物。第一相分离容器16包括第一蒸气出口(“热气体”),该第一蒸气出口经由重新加热装置14(例如,热交换器)被连接至膜分离装置15,该膜分离装置被配置为分离甲烷和氢气。膜分离装置15特别地表示用于通过膜渗透分离的装置。

膜分离(净化)装置15包括例如用于富含甲烷和氢气的气体的出口,该出口出于使气体液化的目的而连接至液化器5的入口。膜分离装置15包括用于富含氢气的流出物的另一出口,该另一出口连接至甲烷发生装置2的入口。第一相分离容器16包括连接至第二相分离容器26的入口的第二液体出口。

第二相分离容器26包括气体出口和液体出口,该气体出口连接至用于将气体传输到甲烷发生装置2的管道8,该液体出口连接至存储设施7。

因此,在第一容器16中的甲烷的高压液体/蒸气分离之后,蒸气被抽出,且然后可以在进入冷膜15之前被重新加热几度(以避免在膜15中凝结)。蒸气(富含H

如上所述,液化器的出口处的温度可以是约110K至120K(在第一容器16或第二容器26中为同上)。蒸气可以在交换器14中被重新加热到115K与125K之间。

- 用于生产液化甲烷的设备和方法

- 适用于不同温度甲烷气的液化系统以及利用该系统液化甲烷气的方法