一种预防铸造中频电炉线圈短路的防护结构的制作方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及机械铸造行业,特别是一种预防铸造中频电炉线圈短路的防护结构的制作方法。

背景技术

铸造行业离不开熔炼设备,而常用的熔炼设备为冲天炉,高频或中频电炉,冲天炉使用焦炭导致环保问题大多被停用,然而铸造常用的中频电炉,在正常使用过程中时常会因线圈短路导致生产停滞,严重的导致炉体损坏,更甚可导致重大安全事故,该问题普遍存在于所有铸造企业;大多企业采取加强炉前检查及时清除炉体线圈内金属异物的办法减少该问题的发生,确无法从源头控制和杜绝该问题;

铸造用中频电炉包刮三大主体部分,变频控制部分,冷却控制部分、线圈炉体涡流熔化部分,其工作原理为:将金属铜空心管绕制成线圈,变频电流通过空心铜线圈,在线圈中心产生涡流,从而达到熔化的功效,为了保证通电线圈及中频控制系统的元部件不因高温烧坏,所以配套设计了水冷系统;变频控制及水冷却系统是控制和服务于炉体熔炼,炉体熔炼是熔炼设备的功能载体,而正常出现炉体线圈短路就在熔炼炉体外侧的线圈之间;

由图1-图3可知,铸造中频炉体是由炉体线圈1、耐火材料烧结的炉体内胆3、炉台6及炉体上平面金属面板4,倾倒液压控制系统、水冷电缆等组成;

炉体熔化工作时炉体上平面金属面板4与炉台水泥浇筑的炉台6炉台面相水平,此时工作人员站在炉台面和炉体上平面金属面板4上投放金属炉料于炉体内胆3中,电炉通过涡流将炉体内胆中的金属物熔化,达到熔炼的目的;当炉体内胆3熔化满金属液且化学成分及温度达到规定要求,就可出金属液,出液时整个炉体1、2、3、4包括炉体上平面金属面板4旋转慢慢倾倒,倒出炉胆内的金属液;众所周知,炉体上平面金属面板4与炉台面接触宽度越大异物从炉体上平面金属面板4与炉台面之间的第一间隙5和第二间隙7掉入到炉台内的可能性越小,但由于炉台面上有金属炉料及辅料容器,炉体上金属面板4随炉体整体旋转倾倒,所以无法过度增加炉体上平面金属面板4尺寸来达到增加接触与炉台面的接触面积;而在实际操作过程中现场工作人员搬运投料及炉台清扫时,有小金属块从炉台面与炉体上平面金属面板4(尤其炉体上平面金属面板4变形时)之间的间隙中掉入炉台内部炉体线圈1周边,小金属物会因为清扫时的斜抛或炉体线圈1的磁吸力而直接与炉体线圈1接触,从而导致短路影响正常生产,甚至导致炉体线圈1击穿而产生重大安全事故;因此,本申请的目的即是设计一种预防铸造中频电炉线圈短路的防护结构解决该技术难题。

发明内容

本发明所要解决的技术问题是,针对以上现有技术存在的缺点,提出一种预防铸造中频电炉线圈短路的防护结构的制作方法。

本发明解决以上技术问题的技术方案是:

本发明进一步限定的技术方案为:一种预防铸造中频电炉线圈短路的防护结构的制作方法,在炉体上平面金属面板下表面设置两块竖直挡板及一块倾斜挡板,两块竖直挡板分别设置在炉体上平面金属面板的两侧边上,竖直挡板的长度方向与炉体上平面金属面板的两侧边平行且其宽度方向垂直于炉体上平面金属面板;

倾斜挡板设置在炉体上平面金属面板远离炉嘴的一侧边上,倾斜挡板的长度方向与该侧边平行,其下边沿朝向炉嘴倾斜设置;

竖直挡板靠近倾斜挡板的一端为斜切面,且斜切面与倾斜挡板的横截面相吻合;

炉体上平面金属面板水平覆盖在炉台上时,竖直挡板及倾斜挡板与炉台的上方开口内边沿相配合。

技术效果,竖直挡板与倾斜挡板的设置,使得炉体上平面金属面板水平覆盖在炉体上时,避免了小金属块因为清扫时的斜抛或炉体线圈的磁吸力而直接与炉体线圈接触;倾斜挡板下边沿朝向炉嘴倾斜设置,竖直挡板靠近倾斜挡板的一端为斜切面,且斜切面与倾斜挡板的横截面相吻合,使得炉体旋转倾倒时,倾斜挡板及竖直挡板与炉台之间不会发生干涉。

作为本发明的优选技术方案,进一步的:

前述的预防铸造中频电炉线圈短路的防护结构的制作方法,准备两块第一耐火石棉布和一块第二耐火石棉布,两块第一耐火石棉布随型贴覆于炉体上平面金属面板两侧边沿下表面,并分别通过两侧的竖直挡板进行宽度限位;

第二耐火石棉布随型贴覆于炉体上平面金属面板远离炉嘴的一侧边沿下表面,并通过倾斜挡板进行宽度限位;

第一耐火石棉布与第二耐火石棉布使得炉体上平面金属面板水平覆盖在炉台上时,炉体上平面金属面板与炉台的上方开口内边沿柔性接触。

技术效果,为了预防炉体上平面金属面板出现微变型使得炉体上平面金属面板与炉台浇筑水平面局部出现间隙,因此采取在炉体上平面金属板与炉台接触处压装五至十毫米耐火石棉布,使炉体上平面金属面板与炉台浇注面的硬性接触改为柔性接触,且过度配合,从而消除炉体上平面金属面板与炉台工作面存在的缝隙;杜绝了金属异物进入炉体内胆外圈的可能,避免了炉体线圈1因短路或击穿而造成重大安全事故的情况发生。

前述的预防铸造中频电炉线圈短路的防护结构的制作方法,在竖直挡板上沿其长度方向等间距开设多个第一通槽,在倾斜挡板上沿其长度方向等间距开设多个第二通槽;

准备多个第一压板,第一压板为直角L型结构,随型设置于竖直挡板外侧与炉体上平面金属面板构成的直角面,其上表面压紧第一耐火石棉布,其弯折部贴合在竖直挡板上且与第一通槽对应位置开设有通孔,并通过紧固螺栓与竖直挡板固定;

准备多个第二压板,第二压板为直角钝角L型结构,随型设置于倾斜挡板外侧与炉体上平面金属面板构成的钝角面,其上表面压紧第二耐火石棉布,其弯折部贴合在倾斜挡板上且与第二通槽对应位置开设有通孔,并通过紧固螺栓与倾斜挡板固定。

技术效果,通过第一、第二的压板的设置,不仅能够将耐火石棉布压紧在炉体上平面金属面板的侧边沿下表面,同时,第一、第二滑槽的设置,能够通过调节紧固螺栓控制第一、第二压板在各自挡板上滑动,便于对耐火石棉布进行更换。

前述的预防铸造中频电炉线圈短路的防护结构的制作方法,倾斜挡板的外侧面与炉体上平面金属面板构成的角度为105°。

附图说明

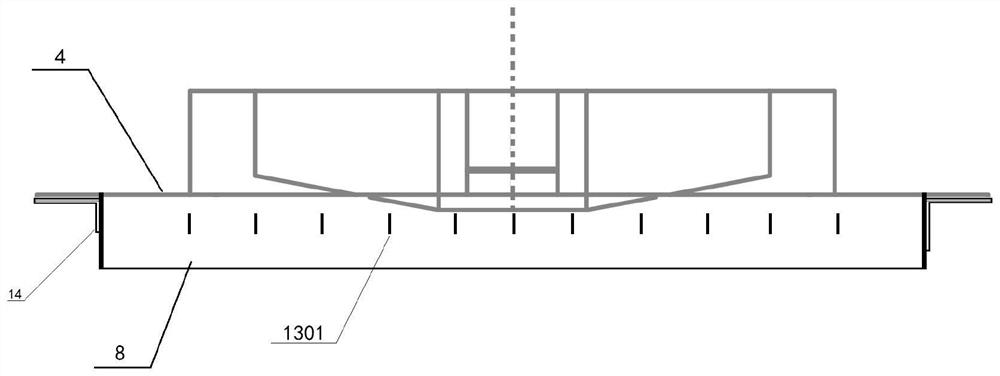

图1为铸造中频电炉的正面剖视图;

图2为铸造中频电炉的俯视图;

图3为铸造中频电炉的侧面剖视图;

图4为本发明所设计的防护结构的结构正视图;

图4-1为单独加装炉嘴两侧竖直挡板的结构示意图;

图5为单独加装炉嘴对侧倾斜挡板的结构示意图;

图5-1为本发明所设计的防护结构的结构侧视图;

图6为图5中A部分的结构示意图;

图7为图4-1中B部分的结构示意图;

图中:1-炉体线圈,2-炉嘴,3-炉体内胆,4-炉体上平面金属面板,5-第一间隙,6-炉台,7-第二间隙,8-倾斜挡板,9-第一耐火石棉布,10-第二耐火石棉布,11-紧固螺栓,12-竖直挡板,1301-第一通槽,1302-第二通槽,14-第一压板,15-第二压板。

具体实施方式

实施例1

本实施例提供一种预防铸造中频电炉线圈短路的防护结构的制作方法,在炉体上平面金属面板4下表面设置两块竖直挡板12及一块倾斜挡板8,两块竖直挡板12分别设置在炉体上平面金属面板4的两侧边上,竖直挡板12的长度方向与炉体上平面金属面板4的两侧边平行且其宽度方向垂直于炉体上平面金属面板4;

倾斜挡板8设置在炉体上平面金属面板4远离炉嘴2的一侧边上,倾斜挡板8的长度方向与该侧边平行,其下边沿朝向炉嘴2倾斜设置,在实际生产中,倾斜挡板8的外侧面与炉体上平面金属面板4构成的角度为105°;竖直挡板12靠近倾斜挡板8的一端为斜切面,且斜切面与倾斜挡板8的横截面相吻合;

炉体上平面金属面板4水平覆盖在炉台6上时,竖直挡板12及倾斜挡板8与炉台6的上方开口内边沿相配合。

准备两块第一耐火石棉布9和一块第二耐火石棉布10,两块第一耐火石棉布9随型贴覆于炉体上平面金属面板4两侧边沿下表面,并分别通过两侧的竖直挡板12进行宽度限位;

第二耐火石棉布10随型贴覆于炉体上平面金属面板4远离炉嘴2的一侧边沿下表面,并通过倾斜挡板8进行宽度限位;

第一耐火石棉布9与第二耐火石棉布10使得炉体上平面金属面板4水平覆盖在炉台6上时,炉体上平面金属面板4与炉台6的上方开口内边沿柔性接触。

同时,在竖直挡板12上沿其长度方向等间距开设多个第一通槽1301,在倾斜挡板8上沿其长度方向等间距开设多个第二通槽1302;

准备多个第一压板14,第一压板14为直角L型结构,随型设置于竖直挡板12外侧与炉体上平面金属面板4构成的直角面,其上表面压紧第一耐火石棉布9,其弯折部贴合在竖直挡板12上且与第一通槽1301对应位置开设有通孔,并通过紧固螺栓11与竖直挡板12固定;

准备多个第二压板15,第二压板15为直角钝角L型结构,随型设置于倾斜挡板8外侧与炉体上平面金属面板4构成的钝角面,其上表面压紧第二耐火石棉布10,其弯折部贴合在倾斜挡板8上且与第二通槽1302对应位置开设有通孔,并通过紧固螺栓11与倾斜挡板8固定。

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

- 一种预防铸造中频电炉线圈短路的防护结构的制作方法

- 一种预防铸造中频电炉线圈短路的防护结构