一种喷丝板及喷丝机

文献发布时间:2023-06-19 11:13:06

技术领域

本申请涉及喷丝设备领域,具体而言,涉及一种喷丝板及喷丝机。

背景技术

丝板本体是纺织化纤行业中常用的产品,喷丝板包括进料面和出料面,进料面上设有进料孔,出料面上设有出料孔,现阶段普遍使用的喷丝板其结构包括:喷丝板本体,本体上均匀密布有多达数千个的喷丝孔,纺丝生产过程中,材料高温熔体在一定压力下被挤出喷丝板本体,经过喷丝孔形成密布的高温熔体细流,这些熔体细流温度很高,经过侧向风的吹动作用下,需要在一定的纺程和很短的时间内,均匀冷却并形成稳定的具有一定结晶度和预取向度的预牵伸丝。但是,相关技术中的喷丝板存在喷丝不均匀,喷丝效果差的问题。

发明内容

本申请的主要目的在于提供一种喷丝板及喷丝机,以解决相关技术中的喷丝板存在喷丝不均匀,喷丝效果差的问题。

为了实现上述目的,本申请提供了一种喷丝板,该喷丝板包括:壳体以及设于所述壳体内的喷丝板主体,所述喷丝板主体的两侧与所述壳体内壁之间具有第一风道,所述壳体上设置有出丝通道和进液通道,壳体上设置有连通第一风道的进风管;

所述喷丝板主体包括固设于所述壳体内的板体、固设于所述板体上端的压板以及固设于所述压板上端的出丝板;其中,

所述板体的上端设置有出液槽,板体内设置有溶液流动槽,所述溶液流动槽的上端均匀设置有多个与所述出液槽连通的出液口,板体上还设置有与所述溶液流动槽连通的进液口;

所述压板上开设有与所述出液槽连通的通孔,所述压板上端设置有凸出部;

所述出丝板下端开设有与所述凸出部对应的凹槽,出丝板固定在所述压板上时,所述凸出部位于所述凹槽内,且凸出部的上端与所述凹槽的顶壁之间具有间距,所述凸出部的两侧与所述凹槽的两侧壁之间具有第二风道;所述出丝板上开设有喷丝孔,所述通孔与所述喷丝孔同轴线设置;所述喷丝板的两侧设置有多个连通所述第一风道和第二风道的进风口。

进一步的,板体的两侧还设置有恒温回路,所述溶液流动槽位于所述恒温回路之内,恒温回路的两端分别设置有恒温介质进口和恒温介质出口。

进一步的,板体上端绕所述出液槽设置有密封槽,所述密封槽内设置有密封圈。

进一步的,板体包括相对设置并固定连接的第一基板和第二基板,溶液流动槽开设在所述第一基板相对于所述第二基板的一侧;所述出液槽为开设在所述第一基板和第二基板上的槽体共同构成。

进一步的,凸出部设置为等腰梯形,凸出部的两侧为倾斜向上的斜面。

进一步的,喷丝孔设置为锥形孔,所述锥形孔的直径由下至上逐渐减小,锥形孔下端的直径大于所述通孔的直径。

进一步的,通孔设置为两组并分布在所述凸出部的两侧,两组所述通孔呈错位设置,所述喷丝孔与所述通孔一一对应。

进一步的,溶液流动槽包括从下至上开设在所述第一基板上的一级槽、二级槽、三级槽和四级槽;其中,所述一级槽位于所述第一基板中部,所述进液口与所述一级槽的中部连通;所述二级槽设置为两个并位于一级槽的两端,二级槽的中部与所述一级槽连通;每个所述二级槽的两端均连通两个三级槽,且与三级槽的中部连接;每个三级槽的两端均连通两个四级槽,且与四级槽的中部连接,所述出液口设于所述四级槽上端。

进一步的,恒温回路包括开设在所述第一基板上的第一恒温槽和开设在所述第二基板上的第二恒温槽,所述第一恒温槽的第一端连通恒温介质进口,第二端与所述第二恒温槽的第一端连通,第二恒温槽的第二端连通恒温介质出口。

进一步的,壳体包括两块U形板以及固设于所述U形板两端的固定板,两所述U形板之间具有间距;所述出丝板的上端与所述U形板固定连接,第一基板和第二基板的下端分别与对应的U形变固定连接;所述第一风道位于所述U形板和所述第一基板、第二基板之间;所述固定板与第一基板、第二基板的端面固定连接。

根据本申请的另一方面,提供一种喷丝机,包括喷丝板。

在本申请实施例中,通过设置壳体以及设于壳体内的喷丝板主体,喷丝板主体的两侧与壳体内壁之间具有第一风道,壳体上设置有出丝通道和进液通道,壳体上设置有连通第一风道的进风管;喷丝板主体包括固设于壳体内的板体、固设于板体上端的压板以及固设于压板上端的出丝板;其中,板体的上端设置有出液槽,板体内设置有溶液流动槽,溶液流动槽的上端均匀设置有多个与出液槽连通的出液口,板体上还设置有与溶液流动槽连通的进液口;压板上开设有与出液槽连通的通孔,压板上端设置有凸出部;出丝板下端开设有与凸出部对应的凹槽,出丝板固定在压板上时,凸出部位于凹槽内,且凸出部的上端与凹槽的顶壁之间具有间距,凸出部的两侧与凹槽的两侧壁之间具有第二风道;出丝板上开设有喷丝孔,通孔与喷丝孔同轴线设置;喷丝板的两侧设置有多个连通第一风道和第二风道的进风口,从而实现了溶液均匀从出丝板的喷丝孔喷出,提高喷丝效果的目的,进而解决了相关技术中的喷丝板存在喷丝不均匀,喷丝效果差的问题。

附图说明

构成本申请的一部分的附图用来提供对本申请的进一步理解,使得本申请的其它特征、目的和优点变得更明显。本申请的示意性实施例附图及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

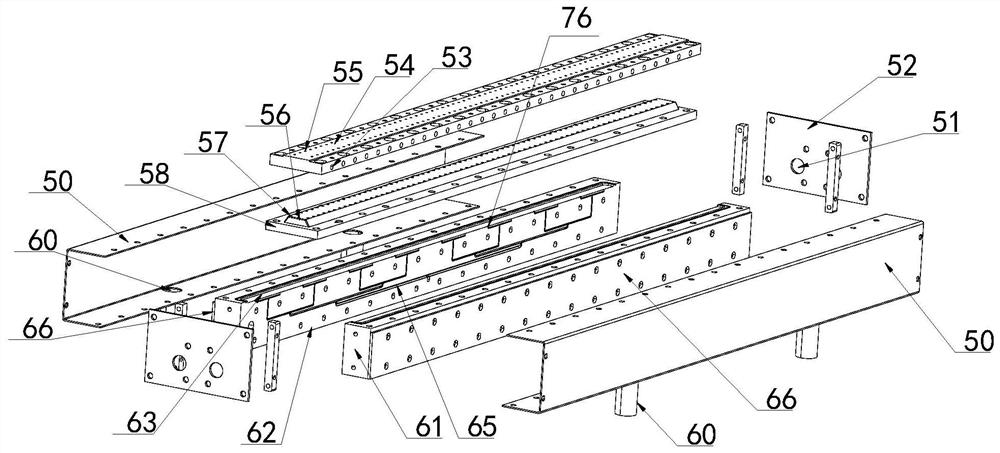

图1是根据本申请实施例的爆炸结构示意图;

图2是根据本申请实施例中第一基板的结构示意图;

图3是根据本申请实施例的装配结构示意图;

图4是根据本申请实施例的俯视结构示意图;

图5是图4中A-A的剖视结构示意图;

其中,50U形板,51圆孔,52固定板,53进风口,54出丝板,55喷丝孔,56凸出部,57通孔,58压板,59出丝通道,60进风管,61第二基板,62第一基板,63出液槽,64凹槽,65溶液流动槽,66挡板,67壳体,68板体,69第二恒温槽,70第一风道,71密封槽,72第一恒温槽,73进液口,74二级槽,75四级槽,76出液口,77三级槽,78一级槽,79第二风道。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施例。

在本申请中,术语“上”、“下”、“内”、等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本申请及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本申请中的具体含义。

此外,术语“设置”、“设有”、“连接”、“固定”等应做广义理解。例如,“连接”可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

另外,术语“多个”的含义应为两个以及两个以上。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

如图1至图5所示,本申请实施例提供了一种喷丝板,该喷丝板包括:壳体67以及设于壳体67内的喷丝板主体,喷丝板主体的两侧与壳体67内壁之间具有第一风道70,壳体67上设置有出丝通道59和进液通道,壳体67上设置有连通第一风道70的进风管60;

喷丝板主体包括固设于壳体67内的板体68、固设于板体68上端的压板58以及固设于压板58上端的出丝板54;其中,

板体68的上端设置有出液槽63,板体68内设置有溶液流动槽65,溶液流动槽65的上端均匀设置有多个与出液槽63连通的出液口76,板体68上还设置有与溶液流动槽65连通的进液口73;

压板58上开设有与出液槽63连通的通孔57,压板58上端设置有凸出部56;

出丝板54下端开设有与凸出部56对应的凹槽64,出丝板54固定在压板58上时,凸出部56位于凹槽64内,且凸出部56的上端与凹槽64的顶壁之间具有间距,凸出部56的两侧与凹槽64的两侧壁之间具有第二风道79;出丝板54上开设有喷丝孔55,通孔57与喷丝孔55同轴线设置;喷丝板的两侧设置有多个连通第一风道70和第二风道79的进风口53。

本实施例中,喷丝板主体的上下两端分别与壳体67的上下两端固定连接,喷丝板主体与壳体67的内部具有两个第一风道70,分别位于喷丝板主体的左右两侧,且两个第一风道70的尺寸相同,保证进风量一致,壳体67上的出丝通道59和进液通道分别用于出丝和流入溶液,出丝通道59呈长条形设置,壳体67上的第一进风管60设置为两组并分别与左右两个第一风道70对应,每组第一进风管60均设置为两个并对称分布在壳体67的两端。出液槽63开设在板体68的上端并呈长条形设置,与壳体67上的出丝通道59对应,为了保证出液槽63的密封性,在板体68上端绕出液槽63设置有密封槽71,密封槽71内设置有密封圈。溶液流动槽65开设在板体68内部并与进液口73连通,溶液流动槽65上端与出液槽63连通,使得溶液由进液口73流入,并流经溶液流动槽65后进入出液槽63内,溶液流动槽65上的出液口76均匀分布在出液槽63的底部,使得溶液可均匀流入出液槽63内。

由于板体68上压设有压板58,压板58上开设有与出液槽63连通的通孔57,该通孔57竖直设置,使得进入出液槽63的溶液在供液设备的输送压力作用下,流入压板58的通孔57内并向上流出凸出部56,由于凸出部56上端与出丝板54之间具有间距,因此流出凸出部56的溶液可位于该间距内,与此同时外部热风依次通过第一进风管60、第一风道70和出丝板54两侧的进风口53流入第二风道79内,而第二风道79位于凸出部56的两侧,即第二风道79与凸出部56上端与凹槽64顶壁之间的间距连通,让带有风压的热风与位于该间距内的溶液接触后,迫使溶液进入出丝板54的喷丝孔55,并由喷丝孔55喷出形成丝线。本实施例实现了溶液均匀从出丝板54的喷丝孔55喷出,提高喷丝效果的目的,进而解决了相关技术中的喷丝板存在喷丝不均匀,喷丝效果差的问题。

如图1至图5所示,板体68包括相对设置并固定连接的第一基板62和第二基板61,溶液流动槽65开设在第一基板62相对于第二基板61的一侧;出液槽63为开设在第一基板62和第二基板61上的槽体共同构成。

具体的,需要说明的是,第一基板62和第二基板61整体呈长方体设置,板体68由第一基板62和第二基板61拼接并通过螺栓固定连接形成,第一基板62和第二基板61的上端均开设有半封闭的槽体,从而组成板体68时,两个半封闭的槽体可共同形成出液槽63。

如图1至图5所示,凸出部56设置为等腰梯形,凸出部56的两侧为倾斜向上的斜面。由于热风从水平方向经进风口53流入,而溶液从凸出部56的上端流出,为使溶液可从出丝板54上的喷丝孔55向上喷出,因此将凸出部56的两侧设置为斜面,使得热风水平进行第二风道79后在斜面的作用下改向朝上,实现将溶液从喷丝孔55竖直喷出。位于凸出部56两侧的第二风道79尺寸也相同,确保凸出部56两侧风量均匀。

如图1至图5所示,喷丝孔55设置为锥形孔,锥形孔的直径由下至上逐渐减小,锥形孔下端的直径大于通孔57的直径。带有液压和风压的溶液进入喷丝孔55内,由于喷丝孔55为锥形孔因此受到横截面积减少的影响,使得溶液的流速增大,继而确保从喷丝孔55喷出的溶液稳定成丝。

如图1至图5所示,通孔57设置为两组并分布在凸出部56的两侧,两组通孔57呈错位设置,喷丝孔55与通孔57一一对应,两组通孔57使得喷出的丝也为两组,错位设置使得两组丝线可全面的覆盖在无纺布上。

如图1至图5所示,溶液流动槽65包括从下至上开设在第一基板62上的一级槽78、二级槽74、三级槽77和四级槽75;其中,一级槽78位于第一基板62中部,进液口73与一级槽78的中部连通;二级槽74设置为两个并位于一级槽78的两端,二级槽74的中部与一级槽78连通;每个二级槽74的两端均连通两个三级槽77,且与三级槽77的中部连接;每个三级槽77的两端均连通两个四级槽75,且与四级槽75的中部连接,出液口76设于四级槽75上端。

具体的,需要说明的是,一级槽78、二级槽74、三级槽77、四级槽75均为U形槽,通过该设计使得溶液的流动更为均匀,即进入出液槽63内的溶液均匀分布,继而保证喷丝过程的均匀。

如图1至图5所示,由于喷丝过程中对溶液的温度具有较高的要求,因此在板体68的两侧还设置有恒温回路,溶液流动槽65位于恒温回路之内,恒温回路的两端分别设置有恒温介质进口和恒温介质出口。恒温回路包括开设在第一基板62上的第一恒温槽72和开设在第二基板61上的第二恒温槽69,第一恒温槽72的第一端连通恒温介质进口,第二端与第二恒温槽69的第一端连通,第二恒温槽69的第二端连通恒温介质出口。第一基板62和第二基板61上均固定有用于封闭对应第一恒温槽72和第二恒温槽69的挡板66。恒温介质可采用恒温水,由恒温水流经形成U形的恒温回路实现对位于板体68内的溶液恒温,挡板66上开设有与恒温介质进口和恒温介质出口对应的圆孔51。

如图1至图5所示,壳体67包括两块U形板50以及固设于U形板50两端的固定板52,两U形板50之间具有间距;出丝板54的上端与U形板50固定连接,第一基板62和第二基板61的下端分别与对应的U形变固定连接;第一风道70位于U形板50和第一基板62、第二基板61之间;固定板52与第一基板62、第二基板61的端面固定连接。

根据本申请的另一方面,提供一种喷丝机,包括喷丝板。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种喷丝板及喷丝机

- 一种高弹丝制备用具有连续喷丝能力的喷丝板组件