基于可变斜坡速率前馈控制的AGC指令协调控制方法及系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及火电机组协调控制技术领域,尤其涉及一种基于可变斜坡速率前馈控制的AGC指令协调控制方法及系统。

背景技术

本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

随着光伏和风电等新能源发电在电网中所占比重的不断增大,使得火电机组调峰调频的任务越来越艰巨,对火电机组协调控制能力要求也越来越高,尤其是AGC调频模式(ACE)的投入,使得AGC指令发生根本性的改变,多频次小幅的正向、反向来回调节,使得采用经典控制方案的本身蓄热能力不足的超临界直流机组调节性能受制于直流锅炉燃烧滞后等因素的影响,主要参数如主蒸汽压力、温度、燃料量、给水等大幅度上下波动,甚至发散失去控制,使机组无法稳定运行,被迫退出AGC。

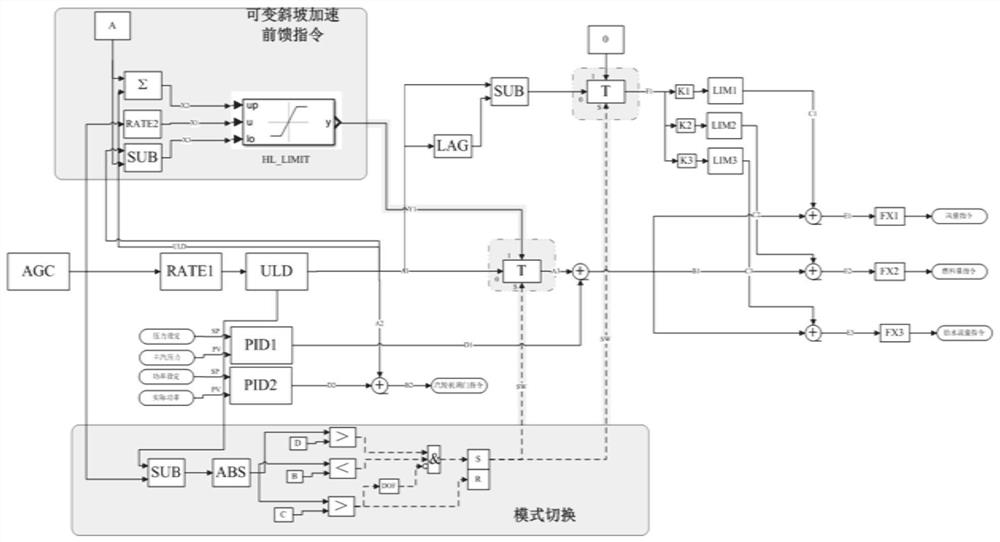

经典控制方案如图1所示,超临界机组的控制方案是典型的比率控制,AGC指令经过速率限制块(RATE1)后生成ULD指令,其中RATE1设置值为机组变负荷速率(一般要求为1.5%),将ULD指令作为静态前馈加上主蒸汽压力调节器(PID1)生成锅炉主控指令(B1),再分别加上动态微分前馈(C1、C2、C3)经过线性变换(函数块FX1,FX2,FX3,具体函数可有锅炉热力计算书查得)生成最终的风量、燃料量、给水流量控制指令来控制锅炉的燃烧提供需要的蒸汽量,功率控制器加上ULD静态前馈指令生成汽轮机调门控制指令来精确控制负荷。在变负荷过程中,PID1的调节参数自动变弱,输出指令变化非常小,所以,锅炉侧燃料量的指令主要是有ULD静态前馈和由ULD微分(F1)生成的动态前馈(C2)来组成的(如图1中的指令线名称,也就是说燃料量指令E2=B1+C2,B1=A1+D1,所以E2=A1+D1+C2,A1为ULD指令,D1为PID1输出,C2为动态微分前馈,由于在变负荷调节过程中PID1的输出变化很小,在以后的分析中可以忽略PID1,所以E2=ULD+C2);给水和风量指令与燃料量指令相同(用ULD减去ULD的一阶惯性环节(LAG)作为实际微分指令,K1-K3为微分增益,LIM1-LIM3为微分上下限)。由于汽轮机响应快速和锅炉响应延迟明显的特点,传统方案都采用动态微分前馈来补偿锅炉的延迟。

传统AGC指令模式下,一般有人工设定点或者计划曲线生成AGC控制点,一般一个阶跃指令在10%以上,稳定阶段时间较长,如图2所示,图2中,AGC代表AGC指令,ULD代表ULD指令,DMD代表燃料量指令(E2),C2代表燃料量动态微分前馈;Ⅰ为指令上升段,Ⅱ为指令稳定段,Ⅲ为指令下降段,Ⅳ为指令稳定段。

图2为AGC传统模式下一个典型的调节过程,以1000MW机组为例,一次阶跃幅度为100MW(10%),变负荷速率为15MW/min,AGC指令阶跃上升100MW,以燃料量指令(E2)举例说明(风量和给水类似),为了方便展示大小关系,燃料量指令的数值也用线性变化前的MW表示(保证负荷指令的百分比和燃料量的百分比在图上大小一致),Ⅰ阶段,AGC阶跃上升,ULD按照设定的变负荷速率斜坡上升,在上升过程中动态微分C2输出为60MW(6%),最终生成的燃料量指令为ULD(静态前馈)和C2(动态前馈)叠加生成的DMD曲线(在分析中忽略PID1,DMD曲线对应图1中的E2指令),在ULD到达AGC负荷点后进入稳定期,C2输出开始变小,最终变为零,燃料量指令与ULD相等,变负荷过程结束。阴影区为实际燃料量指令比理论需要燃料量指令超调的部分,增加超调量的目的是为了抵消锅炉对于燃料量的滞后,(滞后是由于制粉系统的滞后,和锅炉燃烧放热吸热的滞后造成的,属于锅炉本身的特性,一般有3到5分钟的滞后时间)超调量由C2生成,一般为6%-8%。在传统模式下,这种控制方案能够很好的抵消锅炉滞后带来的压力反应滞后,能够控制负荷变差和压力偏差在规定的范围内,满足机组安全稳定运行的要求。

但是,当AGC改为调频模式(ACE)时,所发出的阶跃幅度将发生很大的改变,为了精确控制电网频率,阶跃幅值变为20MW(2%),并且为连续的上下变化的方波,或者连续两个上升方波在接着一个下降方波,并且几乎没有稳定时间,一直在变化中,ULD指令变为连续的上下三角波,如图3所示;此时燃料量指令由于微分动态前馈C2的作用只与变负荷速率有关系,所以会在短时间内上下大幅度波动,如图4所示。C2的最大输出基本不变还是60MW(6%),而一次阶跃量只有20MW(2%),所以燃料量指令中动态前馈的幅度远大于本次指令变化的幅度,由于指令是连续上下变化,而不是同方向变化,所以燃料量微分动态前馈的上下变化达到了12%,加上静态前馈的上下变化量4%,这就造成了燃料量的剧烈波动,给水和风量变化与燃料量相似,这样就造成了锅炉的主要参数主蒸汽压力和主蒸汽温度来回剧烈变化,控制偏差远超规定值,甚至发生参数发散退出自动的情况。

发明内容

为了解决上述问题,本发明提出了一种基于可变斜坡速率前馈控制的AGC指令协调控制方法及系统,设计可变斜坡速率前馈系统来替代原来的静态前馈加动态前馈的方案,汽轮机调门的变化速率和AGC的变化速率保持一致,通过加快锅炉的变化速率,而不是增加锅炉指令的变化幅度来解决上述在AGC指令在某一个负荷点附近小幅度上下变化时造成的主要参数变化剧烈的问题。

在一些实施方式中,采用如下技术方案:

一种基于可变斜坡速率前馈控制的AGC指令协调控制方法,包括:

如果AGC指令与ULD指令差的绝对值满足设定的条件,则切换至可变斜坡加速前馈指令进行控制;

通过所述可变斜坡加速前馈指令,当AGC指令连续上下阶跃变化时,锅炉控制量指令能够比汽轮机调门指令提前完成调节过程,并且上下幅度不会超出AGC指令所对应的锅炉控制量的变化量。

作为进一步地方案,判断AGC指令与ULD指令差的绝对值是否满足设定的条件,具体过程包括:

AGC指令与ULD指令差的绝对值分别与设定值B、C和D进行比较,如果所述绝对值大于D且小于B,则满足RS触发器至位条件,触发器输出至1,控制逻辑切换至可变斜坡加速前馈指令进行控制;

如果所述绝对值大于C,则满足RS触发器复位条件,触发器输出至0,并保持设定时间,控制逻辑切换至原有方案控制。

作为进一步地方案,RS触发器的输出作为第一T切换块的开关量输入,ULD指令和可变斜坡加速前馈指令分别作为第一T切换块的模拟量输入,第一T切换块的输出作为锅炉主控指令;同时,RS触发器的输出作为第二T切换块的开关量输入,ULD指令减去ULD的一阶惯性环节(LAG)后的实际微分指令和零信号分别作为第二T切换块的模拟量输入,第二T切换块的输出作为实际微分指令。

作为进一步地方案,所述可变斜坡加速前馈指令由AGC指令经过加速速率块RATE2,再经过一个可变上下限函数限幅生成。

作为进一步地方案,上限函数和下限函数随时间可变,由ULD指令分别加和减设定限幅值A生成。

作为进一步地方案,AGC指令经过速率限制块RATE1后生成ULD指令,加速速率块RATE2的加速速率值为设定倍数的速率限制块RATE1的速率值,其中,速率限制块RATE1的速率值为机组变负荷速率。

作为进一步地方案,功率控制器加上ULD静态前馈指令生成汽轮机调门控制指令来精确控制负荷,汽轮机调门的变化速率和AGC的变化速率保持一致。

在另一些实施方式中,采用如下技术方案:

一种基于可变斜坡速率前馈控制的AGC指令协调控制系统,包括:

模式切换模块,用于在AGC指令与ULD指令差的绝对值满足设定的条件时,切换至可变斜坡加速前馈指令进行控制;

可变斜坡加速前馈指令模块,用于生成可变斜坡加速前馈指令,当AGC指令连续上下阶跃变化时,锅炉控制量指令能够比汽轮机调门指令提前完成调节过程,并且上下幅度不会超出AGC指令所对应的锅炉控制量的变化量。

作为进一步地方案,所述模式切换模块具体包括:

AGC指令与ULD指令分别输入减法器,所述减法器的输出连接取绝对值单元,所述取绝对值单元的输出分别输入第一比较运算单元、第二比较运算单元和第三比较运算单元;第一比较运算单元将所述输入与设定值D比较后输入与运算单元,第二比较运算单元将所述输入与设定值B比较后输入所述与运算单元,第三比较运算单元将所述输入与设定值C比较后输出两路,其中一路经过延时断开单元后输入所述与运算单元,另一路输入至RS触发器;所述与运算单元的输出连接至所述RS触发器;所述RS触发器的输出分别连接至可变斜坡加速前馈指令控制和原有方案控制。

作为进一步地方案,可变斜坡加速前馈指令模块具体包括:

AGC指令经过加速速率块RATE2后输入至可变上下限限幅单元,ULD指令加限幅值A生成上限输入至可变上下限限幅单元,ULD指令减去限幅值A生成下限输入至可变上下限限幅单元,可变上下限限幅单元的输出为可变斜坡加速前馈指令。

与现有技术相比,本发明的有益效果是:

本发明提出了通过在一个调节周期内实现调节指令可变斜坡速率的方案来应对日益复杂的AGC指令的方法,大大细化了调节颗粒度,以适应电网对火电机组精准调频的需求,通过调整参数RATE2,A,B,C,D可以满足不同类型超临界直流机组和各个区域电网AGC调频模式指令的控制要求,具有广泛的适应性,适合大规模推广。

本发明可以对收到的AGC指令信号进行模式自主判断,从而确定采用哪种控制策略,具有自适应性,不需要调度系统另外发信号来告诉DCS调度处于哪种模式(绝大部分区域电网都没有发送模式信号到电厂)。

本发明的其他特征和附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本方面的实践了解到。

附图说明

图1为现有的超临界机组的控制方案示意图;

图2为AGC传统模式下一个典型的调节过程示意图;

图3为当AGC改为调频模式(ACE)时,ULD指令变化示意图;

图4为燃料量指令在短时间内上下大幅度波动示意图;

图5为本发明实施例中基于可变斜坡速率前馈控制的AGC指令协调控制方法示意图;

图6为本发明实施例中AGC阶跃初始时刻幅度示意图;

图7为本发明实施例中当AGC指令一个阶跃大于50MW时控制过程示意图;

图8为本发明实施例中上限函数和下限函数示意图;

图9为本发明实施例中AGC阶跃指令为20MW连续上下变化时,燃料量输出曲线示意图;

图10为本发明实施例中当AGC阶跃指令为45MW连续上下变化时,燃料量指令的响应曲线;

图11为本发明实施例中当AGC指令做随机小幅度阶跃扰动时,燃料量指令的跟随曲线。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

术语解释:

AGC(Automatic Generation Control):指以控制发电机输出功率来适应负荷波动的闭环反馈控制;

ACE(Area Control Error):分区控制误差;

ULD:机组负荷指令。

实施例一

在一个或多个实施方式中,公开了一种基于可变斜坡速率前馈控制的AGC指令协调控制方法,参照图5,包括:

(1)如果AGC指令与ULD指令差的绝对值满足设定的条件,则切换至可变斜坡加速前馈指令进行控制;

具体地,AGC指令与ULD指令差的绝对值分别与设定值B、C和D进行比较,如果所述绝对值大于D且小于B,则满足RS触发器至位条件,触发器输出至1,控制逻辑切换至可变斜坡加速前馈指令进行控制;

如果所述绝对值大于C,则满足RS触发器复位条件,触发器输出至0,并保持设定时间,控制逻辑切换至原有方案控制。

以某1000MW机组为例,B=45,C=50,D=5,DOF为延时断开块,时间参数5分钟。

参照图6,AGC调频指令一个阶跃20MW(调频模式),初始时刻AGC-ULD的绝对值为18.5,18.5>5(调节死区)且18.5<45,且18.5<50,满足RS触发器至位条件,触发器输出至1,并且保持,控制逻辑切换至新型前馈,并且原来的微分动态前馈至为0,燃料量指令由E2=A1+D1+C2切换为E2=Y1+D1。

当AGC指令一个阶跃大于50MW时(传统模式)时,假定为60MW,初始时刻AGC-ULD的绝对值为58.5,53.5>50,满足RS触发器复位条件,触发器输出至0,并且保持,控制逻辑切换至原方案控制(详见背景技术中公开的方案),在本次调节的后半段,当AGC-ULD的绝对值<45时,由于DOF的存在,在随后的5分钟时间内RS触发器至位条件仍然不会满足,50MW÷15MW/min=3.33min,所以5分钟后,AGC-ULD的绝对值为0,0<5(调节死区),本次调节过程结束,所以在本次调节过程中,RS触发器的值不会重新至位1,造成模式切换,如图7所示。

(2)通过所述可变斜坡加速前馈指令,当AGC指令连续上下阶跃变化时,锅炉控制量指令能够比汽轮机调门指令提前完成调节过程,并且上下幅度不会超出AGC指令所对应的锅炉控制量的变化量。

当AGC一次阶跃信号大于50MW时,传统控制方案能够去得很好的控制效果,当AGC一次阶跃信号小于45MW时,进入调频模式(ACE模式)时,会非常频繁的上下来回阶跃,连续调节,此时控制逻辑将处于新型控制方案来控制。

可变斜坡加速前馈指令由AGC指令经过加速速率块RATE2,再经过一个可变上下限限幅块生成,上限函数和下限函数随时间可变,由ULD指令加(减)限幅值A生成,如图8所示,阴影部分为A=15时限幅器HL_LIMIT输出至Y的输出限制范围。

利用可变斜坡加速前馈指令对AGC阶跃指令为20MW连续上下变化的AGC指令进行控制时,RATE2的加速速率值为3倍的RATE1速率值(正常负荷调节速率15MW/min),燃料量输出曲线如图9所示。

选定一个上升调节周期进行分析,T0时刻开始调节,燃料量指令E2在整个调节周期内未超过上限函数的限制值,所以调节过程出现两个阶段;

①阶段为燃料量指令加速上升阶段,在T1时刻已经到达了本次阶跃所对应的燃料量理论值,在T1时刻之后,E2一直保持不变,②阶段为稳定等待阶段。T2时刻为ULD指令上升至AGC目标值的时刻,负荷调整到位。所以燃料量提前了T2-T1的时间就已经完成了调节过程,由于在T1时刻燃料量已经提前加到目标燃料量;

②阶段只有汽轮机调门随着ULD指令按照正常速率进行调节,锅炉进入等待之前加入的燃料进行燃烧放热吸热过程。这样有效解决了锅炉响应滞后汽轮机调节的矛盾,同时在T2时刻后燃料量指令E2没有继续增加,不会出现图4中出现的远大于目标燃料量的超调量,当AGC指令连续上下阶跃变化时,燃料量始终会提前完成调节过程,并且上下幅度不会超出AGC指令所对应的燃料量的变化量,给水与风量变化过程同燃料量。因此在AGC调频模式连续小幅度上下阶跃时,锅炉的主要控制量的变化量与AGC指令是相匹配的,远小于传统控制方案对锅炉主要控制量的变化量,使锅炉的主汽压力和主汽温度等参数控制偏差始终可以在规定范围内变化。通过使锅炉快动,汽轮机慢动的思路有效解决了锅炉响应滞后汽轮机的矛盾。

当AGC阶跃指令为45MW(中等幅度)连续上下变化时,燃料量指令的响应曲线如图10。

对AGC的一个阶跃上升段进行分析,可以看出燃料量指令明显的分为三个阶段:

①为加速段,②为正常调节段,是因为在T1时刻HL_LIMIT限制器的输入信号X1已经达到上限函数输出值X2的值,开始被限制,使Y的速率变化有RATE2变为正常的RATE1,限幅值A的值决定了加速段的持续时间,这样可可以保证燃料量指令不会一直加速造成调节过快,造成后期主蒸汽压力上升过快。

③为稳定等待段,持续时间也同样受A的大小的影响。整个调节周期内同样不会出现燃料量的超调量。燃料量指令的升速率由3倍正常速率变化到正常速率再变化到零速率,一个调节周期实现了三种不同速率的变化,能够精确控制锅炉主要参数的稳定。

当AGC指令做随机小幅度阶跃扰动时,燃料量指令的跟随曲线如图11,燃料量指令能够非常快速的跟随AGC指令变化,并且不会有超调量,非常完美的适应这种传统控制方案根本无法适应的频繁扰动。

实施例二

在一个或多个实施方式中,公开了一种基于可变斜坡速率前馈控制的AGC指令协调控制系统,包括:

(1)模式切换模块,用于在AGC指令与ULD指令差的绝对值满足设定的条件时,切换至可变斜坡加速前馈指令进行控制;

参照图5,模式切换模块具体包括:

AGC指令与ULD指令分别输入减法器,所述减法器的输出连接取绝对值单元,所述取绝对值单元的输出分别输入第一比较运算单元、第二比较运算单元和第三比较运算单元;第一比较运算单元将所述输入与设定值D比较后输入与运算单元,第二比较运算单元将所述输入与设定值B比较后输入所述与运算单元,第三比较运算单元将所述输入与设定值C比较后输出两路,其中一路经过延时断开单元后输入所述与运算单元,另一路输入至RS触发器;所述与运算单元的输出连接至所述RS触发器。

RS触发器的输出分别连接至可变斜坡加速前馈指令控制和原有方案控制。参照图5,具体实现方法为:RS触发器的输出作为第一T切换块的开关量输入,ULD指令和可变斜坡加速前馈指令分别作为第一T切换块的模拟量输入,第一T切换块的输出作为锅炉主控指令;同时,RS触发器的输出作为第二T切换块的开关量输入,ULD指令减去ULD的一阶惯性环节(LAG)后的实际微分指令和零信号分别作为第二T切换块的模拟量输入,第二T切换块的输出为实际微分指令(F1);这样,在RS触发器的输出为1时,采用可变斜坡加速前馈指令控制,当RS触发器的输出为0时,采用原有方案控制。

需要说明的是,T切换块为标准切换块,由一个开关量输入引脚s,两个模拟量输入引脚0和1组成;当s=1时,切换块块的输出等于输入引脚1,当s=0时,切换块的输出等于输入引脚0。

(2)可变斜坡加速前馈指令模块,用于生成可变斜坡加速前馈指令,当AGC指令连续上下阶跃变化时,锅炉控制量指令能够比汽轮机调门指令提前完成调节过程,并且上下幅度不会超出AGC指令所对应的锅炉控制量的变化量。

参照图5,可变斜坡加速前馈指令模块具体包括:

AGC指令经过加速速率块RATE2后输入至可变上下限限幅单元,ULD指令加限幅值A生成上限输入至可变上下限限幅单元,ULD指令减去限幅值A生成下限输入至可变上下限限幅单元,可变上下限限幅单元的输出为可变斜坡加速前馈指令。

需要说明的是,上述各模块的具体实现方式已经在实施例一中进行说明,不再赘述。

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

- 基于可变斜坡速率前馈控制的AGC指令协调控制方法及系统

- 一种火电机组协调控制系统的发电功率指令前馈控制方法