一种间接获取示功图的测试装置及其方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于油田采油技术领域,具体涉及一种间接获取示功图的测试装置及其方法。

背景技术

示功图是生产过程中取得的至关重要的第一手资料,是一个冲程周期内悬点载荷和悬点位移组成的封闭曲线,包含油井大量的有用信息,它不仅是抽油机井工作状况的“晴雨表”,通过功图可以判断油井工况,如卡泵、供液不足、断脱、气体影响、脱筒、结蜡等几十种工况,还可以分析计算悬点载荷的大小、冲程损失、抽油机载荷利用率、油井产液量、含水率、动液面等参数。

由于油田的地理环境特殊,分布范围及其广泛,目前示功图测试主要采用以下方式:

(1)第一种采用的是便携式示功仪,该方法需要人工定期去现场一口井一口井测试,存在周期长、劳动强度大和时效性不强的问题,并且由于受尼龙线和电位器的使用寿命限制,其不适合于在线测试。

(2)第二种是利用载荷传感器和角位移传感器,自动采集悬点载荷和悬点相对位移,并计算生成光杆示功图,实现油井光杆示功图的远程监控,取代人工测试,但载荷传感器是有线的,存在修井易损坏及不利于标准化建设等问题。

(3)第三种是利用载荷位移一体化传感器,位移测试采用加速度传感器,对于低冲次油井存在测试不准的问题。

然而不管是哪种传感器,在野外环境及交变载荷、高低温作用下容易发生故障和漂移等问题,因此需要寻找一种更稳定更准确的方法来获得光杆示功图。

发明内容

本发明实施方式的目的在于提供一种间接获取示功图的测试装置及其方法,以克服上述技术缺陷。

为解决上述技术问题,本发明提供了一种间接获取示功图的测试装置,包括用于采集抽油机的电机输入功率的三相电参数采集模块,以及用于采集抽油机的电机实时转速和电机实时转数的第一霍尔传感器,和用于采集驴头悬点的下死点位置的第二霍尔传感器;

三相电参数采集模块、第一霍尔传感器和第二霍尔传感器均电连接于可合成光杆示功图的井口采集单元,井口采集单元电连接于上位机。

进一步地,三相电参数采集模块安装于抽油机的电机输入端,其用于采集电机输入端的三相电流和三相电压,并将采集的数据发送至三相电能质量分析芯片,三相电能质量分析芯片计算电机输入功率,并将电机输入功率信号发送至井口采集单元。

优选地,第一霍尔传感器至少包括第一磁钢、第一接近开关和第一无线传输模块,其中第一磁钢粘贴于电机输出轴的端面,且第一磁钢正对第一接近开关的感应面,第一接近开关采集电机实时转速和电机实时转数并通过第一无线传输模块经过第一A/D转换器发送至井口采集单元。

进一步地,第二霍尔传感器至少包括第二磁钢、第二接近开关和第二无线传输模块,其中第二磁钢粘贴于抽油机的曲柄轴以使驴头悬点位于下死点位置,且第二磁钢的旋转轨迹正对第二接近开关的感应面,第二接近开关采集下死点位置信号并通过第二无线传输模块经过第二A/D转换器发送至井口采集单元。

优选地,井口采集单元至少包括RTU,RTU读取电机输入功率信号、电机实时转速、电机实时转数和下死点位置信号,计算得到悬点载荷数据和悬点位移数据并合成光杆示功图,光杆示功图通过无线数传模块发送至上位机。

进一步地,RTU具有USB接口和RS232通讯口。

本发明还提供了一种间接获取示功图的方法,至少包括间接获取示功图的测试装置,间接获取示功图的方法具体包括以下:

三相电参数采集模块采集抽油机的电机输入功率;

第一霍尔传感器采集抽油机的电机实时转速和电机实时转数;

第二霍尔传感器采集抽油机驴头悬点的下死点位置;

发送电机输入功率、电机实时转速、电机实时转数和下死点位置至井口采集单元;

井口采集单元计算得到悬点载荷数据和悬点位移数据,并合成光杆示功图;

发送光杆示功图至上位机。

本发明的有益效果如下:

本发明提出的是通过电参采集模块和两个霍尔传感器来间接获得光杆示功图的方法,电参数据相对稳定且不易出错,利用电机输入功率反算悬点载荷,利用两个霍尔传感器计算悬点相对位移,最终生成光杆示功图,解决了传感器易损坏问题,实现油井光杆示功图的远程监控,取代人工测试。

为让本发明的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

附图说明

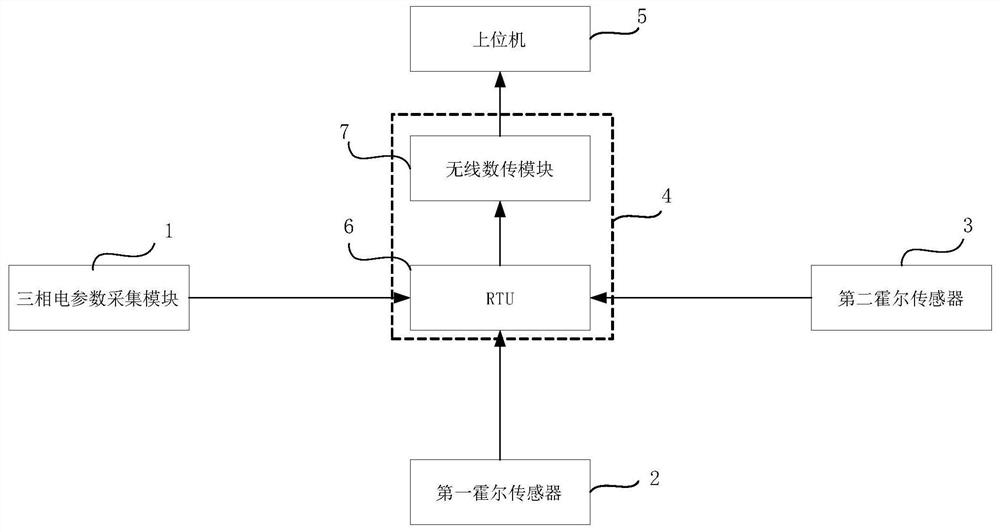

图1是间接获取示功图的测试装置的数据传输图。

附图标记说明:

1.三相电参数采集模块;2.第一霍尔传感器;3.第二霍尔传感器;4.井口采集单元;5.上位机;6.RTU;7.无线数传模块。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

需说明的是,在本发明中,图中的上、下、左、右即视为本说明书中所述的间接获取示功图的测试装置的上、下、左、右。

现参考附图介绍本发明的示例性实施方式,然而,本发明可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本发明,并且向所属技术领域的技术人员充分传达本发明的范围。对于表示在附图中的示例性实施方式中的术语并不是对本发明的限定。在附图中,相同的单元/元件使用相同的附图标记。

除非另有说明,此处使用的术语(包括科技术语)对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

第一实施方式:

本实施方式涉及间接获取示功图的测试装置,包括用于采集抽油机的电机输入功率的三相电参数采集模块1,以及用于采集抽油机的电机实时转速和电机实时转数的第一霍尔传感器2,和用于采集驴头悬点的下死点位置的第二霍尔传感器3;

三相电参数采集模块1、第一霍尔传感器2和第二霍尔传感器3均电连接于可合成光杆示功图的井口采集单元4,井口采集单元4电连接于上位机5。

三相电参数采集模块1通过电压采集电路和电流采集电路对抽油机电机输入端的三相电流、三相电压进行采集,得到电机输入功率,并将电机输入功率信号发送至井口采集单元4。

间接获取示功图的测试装置的工作原理如下:

如图1所示,三相电参数采集模块1采集抽油机的电机输入功率,第一霍尔传感器2采集抽油机的电机实时转速和电机实时转数,第二霍尔传感器3采集抽油机驴头悬点的下死点位置,发送电机输入功率、电机实时转速、电机实时转数和下死点位置至井口采集单元4,井口采集单元4计算得到悬点载荷数据和悬点位移数据,并合成光杆示功图,发送光杆示功图至上位机5。

上位机5的作用是显示并监控光杆示功图。

本实施方式利用电机输入功率反算悬点载荷,利用两个霍尔传感器计算悬点相对位移,最终生成光杆示功图,解决了传统使用传感器造成的易损坏问题,实现油井光杆示功图的远程监控,取代人工测试。

第二实施方式:

本实施方式涉及间接获取示功图的测试装置,包括用于采集抽油机的电机输入功率的三相电参数采集模块1,以及用于采集抽油机的电机实时转速和电机实时转数的第一霍尔传感器2,和用于采集驴头悬点的下死点位置的第二霍尔传感器3;

三相电参数采集模块1、第一霍尔传感器2和第二霍尔传感器3均电连接于可合成光杆示功图的井口采集单元4,井口采集单元4电连接于上位机5。

三相电参数采集模块1安装于抽油机的电机输入端,其用于采集电机输入端的三相电流和三相电压,并将采集的数据发送至三相电能质量分析芯片,三相电能质量分析芯片计算电机输入功率,并将电机输入功率信号发送至井口采集单元4。

三相电参数采集模块1,每十分钟通过电压采集电路和电流采集电路对抽油机电机输入端的三相电流、三相电压进行采集,通过三相电能质量分析芯片计算电机输入功率,并将电机输入功率信号发送至井口采集单元4。

第一霍尔传感器2至少包括第一磁钢、第一接近开关和第一无线传输模块,其中第一磁钢粘贴于电机输出轴的端面,且第一磁钢正对第一接近开关的感应面,第一接近开关采集电机实时转速和电机实时转数并通过第一无线传输模块经过第一A/D转换器发送至井口采集单元4。

首先在电机轴输出端的端面粘贴第一磁钢,用第一接近开关测试电机实时转速和实时转数,转速信号和转数信号由第一无线传输模块发送至12位的第一A/D转换器,将转速模拟信号和转数模拟信号转换为数字信号,发送给井口采集单元4。

第二霍尔传感器3至少包括第二磁钢、第二接近开关和第二无线传输模块,其中第二磁钢粘贴于抽油机的曲柄轴以使驴头悬点位于下死点位置,且第二磁钢的旋转轨迹正对第二接近开关的感应面,第二接近开关采集下死点位置信号并通过第二无线传输模块经过第二A/D转换器发送至井口采集单元4。

首先在抽油机曲柄轴合适位置上粘贴第二磁钢,即抽油机悬点位于下死点位置,用第二接近开关测试抽油机死点,第二接近开关固定好并且感应面需正对第二磁钢旋转轨迹;下死点位置信号由第二无线传输模块发送至12位的第二A/D转换器,将下死点位置的模拟信号转换为数字信号,发送给井口采集单元4。

井口采集单元4至少包括RTU6,RTU6读取电机输入功率信号、电机实时转速、电机实时转数和下死点位置信号,计算得到悬点载荷数据和悬点位移数据并合成光杆示功图,光杆示功图通过无线数传模块7发送至上位机5。

RTU6通过电机输入功率信号和电机实时转速、电机实时转数、悬点下死点位置信号,计算得到悬点载荷数据和悬点位移数据,最终合成光杆示功图,光杆示功图数据通过无线数传模块7发送至上位机5,无线数传模块7发射功率为毫瓦级。

RTU6具有USB接口和RS232通讯口。

通过无线方式可实现传输距离在500m范围内的所有油井数据传输,RTU6配有USB接口和RS232通讯口,满足现场数据本地传输,模块标准配置提供8个信道,满足井组多种通信组合方式的需求;提供多种通信波特率,并且无线传输速率与接口波特率成正比,以满足设备对多种波特率的需要。

第三实施方式:

本实施方式提供了一种间接获取示功图的方法,至少包括间接获取示功图的测试装置,测试装置包括用于采集抽油机的电机输入功率的三相电参数采集模块1,以及用于采集抽油机的电机实时转速和电机实时转数的第一霍尔传感器2,和用于采集驴头悬点的下死点位置的第二霍尔传感器3;

三相电参数采集模块1、第一霍尔传感器2和第二霍尔传感器3均电连接于可合成光杆示功图的井口采集单元4,井口采集单元4电连接于上位机5。

三相电参数采集模块1安装于抽油机的电机输入端,其用于采集电机输入端的三相电流和三相电压,并将采集的数据发送至三相电能质量分析芯片,三相电能质量分析芯片计算电机输入功率,并将电机输入功率信号发送至井口采集单元4。

第一霍尔传感器2至少包括第一磁钢、第一接近开关和第一无线传输模块,其中第一磁钢粘贴于电机输出轴的端面,且第一磁钢正对第一接近开关的感应面,第一接近开关采集电机实时转速和电机实时转数并通过第一无线传输模块经过第一A/D转换器发送至井口采集单元4。

第二霍尔传感器3至少包括第二磁钢、第二接近开关和第二无线传输模块,其中第二磁钢粘贴于抽油机的曲柄轴以使驴头悬点位于下死点位置,且第二磁钢的旋转轨迹正对第二接近开关的感应面,第二接近开关采集下死点位置信号并通过第二无线传输模块经过第二A/D转换器发送至井口采集单元4。

井口采集单元4至少包括RTU6,RTU6读取电机输入功率信号、电机实时转速、电机实时转数和下死点位置信号,计算得到悬点载荷数据和悬点位移数据并合成光杆示功图,光杆示功图通过无线数传模块7发送至上位机5。

RTU6具有USB接口和RS232通讯口。

间接获取示功图的方法具体包括以下:

三相电参数采集模块1采集抽油机的电机输入功率;

第一霍尔传感器2采集抽油机的电机实时转速和电机实时转数;

第二霍尔传感器3采集抽油机驴头悬点的下死点位置;

发送电机输入功率、电机实时转速、电机实时转数和下死点位置至井口采集单元4;

井口采集单元4计算得到悬点载荷数据和悬点位移数据,并合成光杆示功图;

发送光杆示功图至上位机5。

载荷测试原理:

对于普通Y系列电动机所驱动的游梁式抽油机,电动机转速波动很小,转差率一般小于3%,故假设电动机匀速转动,根据实测悬点示功图,并结合抽油机的扭矩系数、抽油机的平衡装置参数,便可以建立曲柄轴净扭矩的仿真模型:

其中:

M

PRL——悬点载荷,N;

B

M

θ——曲柄转角,rad;

θ

τ——曲柄平衡重偏置角,rad;

W——游梁平衡重重量,N;

L

τ

τ

W

L

a

R——曲柄半径,m;

P——连杆长度,m;

A——游梁前臂长度,m;

η

k

v

已知电机的瞬时输入功率,电机的瞬时输出功率可通过以下公式计算:

P

式中P

P

β——电动机瞬时功率利用率;

η

P

P

η

利用电机瞬时输出功率,可以计算电机瞬时输出轴扭矩,由下式计算:

式中M

P

ω——曲柄转动的角速度,rad/s;

η

k

将公式(4)代入公式(1),整理得到悬点载荷PRL,如下所示:

位移测试原理:

由于皮带减速器的传动比固定,电机每转一周对应曲柄转角角度为

θ——曲柄转角,rad;

m——从抽油机下死点开始电机的累计转数;

i

游梁式抽油机是以游梁支点和曲柄轴中心的连线做固定杆,以曲柄、连杆、游梁后臂为三个活动杆所构成的四连杆机构,根据曲柄转角可计算求解悬点位移,以下死点为坐标零点,向上为坐标主方向,则悬点位移为:

悬点位移

其中

最大位移

ω——曲柄角速度,rad/s;

C——游梁后臂长度,m;

R——曲柄半径,m;

P——连杆长度,m;

A——游梁前臂长度,m;

θ——曲柄转角,rad。

综上所述,RTU通过电机功率信号和电机转速、转数、悬点下死点位置信号,计算得到悬点载荷数据和位移数据,最终合成光杆示功图,光杆示功图数据通过无线数传模块发送至上位机,无线数传模块发射功率为毫瓦级。通过无线方式可实现传输距离在500m范围内的所有油井数据传输。RTU配有USB接口和RS232通讯口,满足现场数据本地传输,模块标准配置提供8个信道,满足井组多种通信组合方式的需求,提供多种通信波特率,并且无线传输速率与接口波特率成正比,以满足设备对多种波特率的需要。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 一种间接获取示功图的测试装置及其方法

- 一种低冲次油井光杆示功图测试装置及使用方法