变密度预充填筛管及使用方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及石油开采技术领域,尤其涉及一种变密度预充填筛管及使用方法。

背景技术

在我国,疏松砂岩油藏占有重要地位,例如环渤海地区的胜利油田、辽河油田、大港油田、渤海油田、冀东油田等都有大量此类油藏。这类油藏有一些共同特点:埋藏浅,胶结作用比较弱,开采过程中易出砂。

机械筛管防砂作为一种重要防砂方式,主要包括:割缝筛管、优质筛管和预充填筛管等。其中:优质筛管适用于均质储层,泥质含量较低的储层,缺点是挡砂介质易发生冲蚀破坏,导致防砂失效;割缝筛管,加工简单,成本低,但易发生堵塞,且由于加工工艺的制约,导致其防砂精度受限,只适用于地层砂粒度较粗的储层;预充填筛管,具有部分砾石充填防砂方式的特点,加工简单,下入方便,适用于长水平井、超长水平井和大斜度井等难以进行砾石填充作业或作业成本较高的井,从现场应用情况发现,预充填筛管容易发生堵塞,导致油井产能大幅度降低。这主要是因为预充填筛管砾石层砾石填充过密实,导致预充填筛管的过流精度降低,泥质类颗粒容易滞留的砾石层,导致筛管堵塞。如果填充疏松,筛管运输过程和筛管下降过程中的砾石的填充状态难以保证,容易导致局部出现亏空,导致防砂失效。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种变密度预充填筛管及使用方法,其从地面到地下一直处于高密实填充状态,待筛管发生堵塞后,砾石层填充密实度发生降低,让泥质类颗粒产出,有效的控制筛管堵塞,进而实现海上油气田长期高效开发的目标。

发明内容

本发明的目的在于提供一种变密度预充填筛管及使用方法,保护套结构两端的解锁结构能在堵塞后的环空堵塞压力作用下向远离保护套结构的方向移动,能实现预充填筛管地面高密实度填充,井下低密实度填充,既能有效的控制防砂,又能有效的降低筛管堵塞,进而有效解决出砂和防砂之间的矛盾。

本发明的目的是这样实现的,一种变密度预充填筛管,包括中空的基管,所述基管的侧壁上间隔设置多个沿基管径向贯通的第一过流孔,所述基管的外侧套设有保护套结构,所述保护套结构内设有轴向贯通的填充环空,所述填充环空内能紧密填充超低密度支撑剂,所述填充环空的两端呈开口设置,所述基管上位于所述保护套结构的两端分别套设有解锁结构,各所述解锁结构分别能自相应各端封闭所述填充环空,且各所述解锁结构能在堵塞后的环空堵塞压力作用下向远离所述保护套结构的方向移动。

在本发明的一较佳实施方式中,所述保护套结构包括套设于所述基管上的内保护套,所述内保护套的外侧同轴且径向间隔套设有外保护套,所述内保护套的外壁和所述外保护套的内壁之间构成所述填充环空;所述内保护套的侧壁上间隔设置多个沿基管径向贯通的第二过流孔,所述外保护套的侧壁上间隔设置多个沿基管径向贯通的第三过流孔,所述外保护套的侧壁中部间隔设置多个沿基管径向贯通的加密过流孔,各所述加密过流孔用于使变密度预充填筛管的中部的过流能力大于两端的过流能力。

在本发明的一较佳实施方式中,所述解锁结构包括套设于所述基管上的内套筒,所述内套筒的外侧同轴且径向间隔套设有外套筒,所述内套筒的外壁和所述外套筒的内壁之间构成套筒环空,所述套筒环空远离所述保护套结构的一端设置封堵板,所述套筒环空靠近所述保护套结构的一端与所述填充环空连通设置;所述内套筒套设于所述内保护套的一端,所述外套筒套设于所述外保护套的一端;所述套筒环空内设置有能沿所述套筒环空轴向移动的环形隔板,所述套筒环空内套设弹簧,所述弹簧的两端分别顶抵连接于所述环形隔板和所述封堵板上。

在本发明的一较佳实施方式中,所述环形隔板上连接有能限制所述环形隔板运动的滑块结构。

在本发明的一较佳实施方式中,所述滑块结构包括第一滑块、第二滑块和第三滑块,所述外套筒上设置沿基管径向贯通的第一安装孔,所述环形隔板上设置与所述第一安装孔贯通的第二安装孔,所述内套筒上设置与所述第二安装孔贯通的第三安装孔,所述基管上设置与所述第三安装孔贯通的定位孔;所述第一滑块能滑动地穿设于所述第一安装孔内,所述第二滑块能滑动地穿设于所述第一安装孔和所述第二安装孔内,所述第三滑块能滑动地穿设于所述第二安装孔和所述第三安装孔内;所述第一滑块能在外部压力作用下推动所述第二滑块和所述第三滑块向内滑动。

在本发明的一较佳实施方式中,所述第一安装孔远离所述基管的一端设置直径呈增大设置第一凹槽,所述第一滑块远离所述基管的一端设置直径呈增大设置的第一台阶部,所述第一台阶部能套设于所述第一凹槽内。

在本发明的一较佳实施方式中,所述定位孔呈台阶孔设置,所述定位孔靠近第三安装孔的一端的内径与所述第三安装孔的内径相同设置,所述定位孔远离所述第三安装孔的一端的内径小于所述第三安装孔的内径设置。

在本发明的一较佳实施方式中,所述内套筒靠近所述内保护套的一端的内壁上设置直径呈增大设置的第二凹槽,所述内保护套的一端套设于所述第二凹槽内;所述外套筒靠近所述外保护套的一端的内壁上设置直径呈增大设置的第三凹槽,所述外保护套的一端套设于所述第三凹槽内。

在本发明的一较佳实施方式中,所述外套筒的外径尺寸大于所述外保护套的外径尺寸设置。

本发明的目的还可以这样实现,前述的变密度预充填筛管的使用方法,包括以下步骤:

a、将组装好的变密度预充填筛管下入井内:

b、变密度预充填筛管在井下发生堵塞后,在堵塞压力作用下,滑块结构向内滑动,环形隔板失去位置限制,在弹簧的拉力作用下开始向封堵板方向运动,增大超低密度支撑剂的填充空间;

c、由于环形隔板运动,靠近环形隔板的超低密度支撑剂间的孔隙增大,同时基管中心位置流体开始向阻力小的两端孔隙移动,在流体带动下,中间位置填充的超低密度支撑剂也开始向两端运动,实现筛管整体填充密实度降低,实现变密度预充填筛管解堵,维持了出砂油井产能。

由上所述,本发明提供的变密度预充填筛管及使用方法具有如下有益效果:

本发明的变密度预充填筛管及使用方法中,保护套结构两端的解锁结构能在堵塞后的环空堵塞压力作用下向远离保护套结构的方向移动,从而增大超低密度支撑剂的容纳空间,降低超低密度支撑剂的填充密实度,能让泥质类颗粒产出,有效的控制筛管堵塞,控制预充填筛管堵塞和防砂效果;超低密度支撑剂能够在压力和流体动力作用下向两端体积增大处运动,实现支撑剂在环形空间均匀填充,防止局部非常密实、另一局部亏空的现象,而如果直接地面疏松填充,下井过程中由于震动作用,可能会出现支撑剂集中到筛管一端、另一端出现亏空,进而造成局部防砂失效;体积增大部分位于解锁结构内,解锁结构内套筒和外套筒无连通的过流孔,不会引起出砂问题;解锁结构能防止筛管入井过程中由于填充不密实而发生变形;

本发明的变密度预充填筛管,能实现预充填筛管地面高密实度填充,井下低密实度填充,在地面可使得预充填筛管紧密填充,防止非紧密填充时,筛管受下入井过程和运输过程影响而造成筛管局部亏空,引起出砂;在井下,变密度预充填筛管可依靠堵塞后的环空堵塞压力自动调节预充填筛管环形空间的填充密实度,实现控制筛管堵塞,既能有效的控制防砂,又能有效的降低筛管堵塞,进而有效解决出砂和防砂之间的矛盾。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

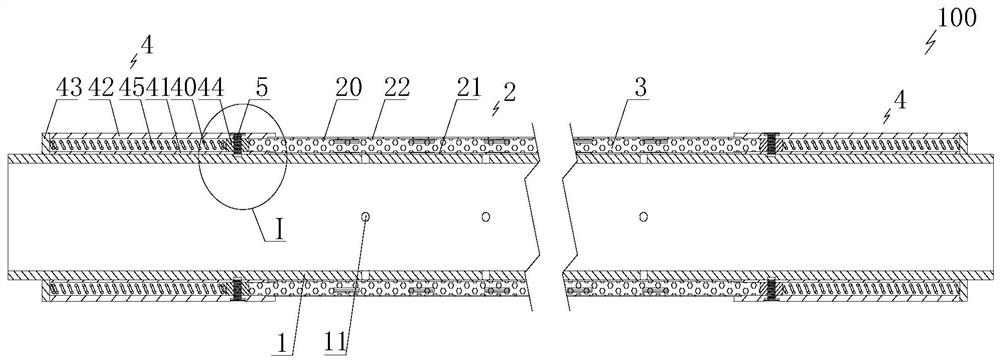

图1:为本发明的变密度预充填筛管的结构示意图。

图2:为图1中Ⅰ处放大图。

图3:为堵塞时Ⅰ处放大图。

图4:为本发明的内保护套的示意图。

图5:为本发明的外保护套的示意图。

图6:为本发明的保护套结构和解锁结构连接后的示意图。

图7:为本发明的保护套结构和解锁结构连接后的剖面图。

图8:为本发明的解锁结构的示意图。

图9:为图8中A向示意图。

图10:为本发明的环形隔板和弹簧连接示意图。

图11:为本发明的变密度预充填筛管在井下解锁前的状态图。

图12:为本发明的变密度预充填筛管在井下解锁后的状态图。

图中:

100、变密度预充填筛管;

1、基管;11、第一过流孔;

2、保护套结构;20、填充环空;21、内保护套;211、第二过流孔;22、外保护套;221、第三过流孔;222、加密过流孔;

3、超低密度支撑剂;

4、解锁结构;

40、套筒环空;41、内套筒;411、第二凹槽;42、外套筒;421、第三凹槽;43、封堵板;44、环形隔板;45、弹簧;

5、滑块结构;

51、第一滑块;52、第二滑块;53、第三滑块;

61、第一安装孔;62、第二安装孔;63、第三安装孔;64、定位孔;

91、基管中心;92、外部环空;93、储层;94、井筒;95、井口。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如图1至图12所示,本发明提供一种变密度预充填筛管100,包括中空的基管1,基管1的侧壁上间隔设置多个沿基管径向贯通的第一过流孔11,基管1的外侧套设有保护套结构2,保护套结构2内设有轴向贯通的填充环空20,填充环空20内能紧密填充超低密度支撑剂3,超低密度支撑剂是现有技术,包括聚合物微球,树脂包覆的果壳、核桃壳,空心玻璃微珠,空心球或者包覆的多孔陶粒等等。使用超低密度支撑剂的优点是,在中间流体的带动下其容易向两端体积增大处发生运动。填充环空20的两端呈开口设置,基管1上位于保护套结构2的两端分别套设有解锁结构4,各解锁结构4分别能自相应各端封闭填充环空20,且各解锁结构4能在堵塞后的环空堵塞压力作用下向远离保护套结构2的方向移动,超低密度支撑剂3的容纳空间增大,超低密度支撑剂3的填充密实度得以降低。

本发明的变密度预充填筛管中,保护套结构两端的解锁结构能在堵塞后的环空堵塞压力作用下向远离保护套结构的方向移动,从而增大超低密度支撑剂的容纳空间,降低超低密度支撑剂的填充密实度,能让泥质类颗粒产出,有效的控制筛管堵塞,控制预充填筛管堵塞和防砂效果;超低密度支撑剂能够在压力和流体动力作用下向两端体积增大处运动,实现支撑剂在环形空间均匀填充,防止局部非常密实、另一局部亏空的现象,而如果直接地面疏松填充,下井过程中由于震动作用,可能会出现支撑剂集中到筛管一端、另一端出现亏空,进而造成局部防砂失效;体积增大部分位于解锁结构内,解锁结构内套筒和外套筒无连通的过流孔,不会引起出砂问题;解锁结构能防止筛管入井过程中由于填充不密实而发生变形;本发明的变密度预充填筛管,能实现预充填筛管地面高密实度填充,井下低密实度填充,在地面可使得预充填筛管紧密填充,防止非紧密填充时,筛管受下入井过程和运输过程影响而造成筛管局部亏空,引起出砂;在井下,变密度预充填筛管可依靠堵塞后的环空堵塞压力自动调节预充填筛管环形空间的填充密实度,实现控制筛管堵塞,既能有效的控制防砂,又能有效的降低筛管堵塞,进而有效解决出砂和防砂之间的矛盾。

进一步,如图1、图4、图5所示,保护套结构2包括套设于基管上的内保护套21,内保护套21的外侧同轴且径向间隔套设有外保护套22,内保护套21的外壁和外保护套22的内壁之间构成前述的填充环空20;内保护套21的侧壁上间隔设置多个沿基管1径向贯通的第二过流孔211,外保护套22的侧壁上间隔设置多个沿基管1径向贯通的第三过流孔221,外保护套22的侧壁中部间隔设置多个沿基管1径向贯通的加密过流孔222,各加密过流孔222用于使变密度预充填筛管的中部的过流能力大于两端的过流能力,通过筛管中间位置的流体进入砾石层后,有向筛管两端运动的趋势,有利于带动超低密度支撑剂3运动。

进一步,如图1、图7、图8、图9所示,解锁结构4包括套设于基管上的内套筒41,内套筒41的外侧同轴且径向间隔套设有外套筒42,内套筒41的外壁和外套筒42的内壁之间构成套筒环空40,套筒环空40远离保护套结构2的一端设置封堵板43,套筒环空40靠近保护套结构2的一端与填充环空20连通设置;内套筒41套设于内保护套21的一端,外套筒42套设于外保护套22的一端;套筒环空40内设置有能沿套筒环空轴向移动的环形隔板44,套筒环空40内套设弹簧45,弹簧45的两端分别顶抵连接于环形隔板44和封堵板43上。在本发明的一具体实施例中,弹簧45的数量为4个。地面上安装时,套筒环空40内的弹簧45的初始状态为被拉伸状态,弹簧45对环形隔板44产生拉力。

进一步,如图1、图2、图3、图7、图8、图9所示,环形隔板44上连接有能限制环形隔板44运动的滑块结构5。

进一步,如图2、图3、图7、图8所示,滑块结构5包括第一滑块51、第二滑块52和第三滑块53,外套筒42上设置沿基管径向贯通的第一安装孔61,环形隔板44上设置与第一安装孔61贯通的第二安装孔62,内套筒41上设置与第二安装孔62贯通的第三安装孔63,基管1上设置与第三安装孔63贯通的定位孔64;第一滑块51能滑动地穿设于第一安装孔61内,第二滑块52能滑动地穿设于第一安装孔61和第二安装孔62内,第三滑块53能滑动地穿设于第二安装孔62和第三安装孔63内;第一滑块51能在外部压力作用下推动第二滑块52和第三滑块53向内滑动。

变密度预充填筛管100在地面上安装后的初始状态,第一滑块51穿设于第一安装孔61内,第二滑块52穿设于第一安装孔61和第二安装孔62内,连接外套筒42和环形隔板44,第三滑块53穿设于第二安装孔62和第三安装孔63内,连接环形隔板44和内套筒41;当在井下发生堵塞时,在外部环空92堵塞压力作用下,第一滑块51推动第二滑块52和第三滑块53向内滑动(基管中心91方向),当第二滑块52完全处在环形隔板44的第二安装孔62中,第三滑块53离开第二安装孔62,环形隔板44失去位置限制,在弹簧45的拉力作用下开始向封堵板43方向运动,增大超低密度支撑剂3的填充空间,实现降低预充填筛管的填充密度。因为环形隔板44运动,靠近环形隔板44的超低密度支撑剂3间的孔隙增大,导致其附近形成的砂桥坍塌,同时基管中心91位置流体开始向阻力小的两端孔隙移动。在流体带动下,中间位置填充的超低密度支撑剂3也开始向两端运动,进而达到改变超低密度支撑剂在外保护套22和内保护套21形成的填充环空20的填充密实度。

定位孔64用于定位环形隔板44和内套筒41的安装位置,定位孔64可用于传递基管1的内腔和变密度预充填筛管100外部环空92内的流体压力,实现变密度预充填筛管100下井过程中滑块结构5内侧和外侧受到相等的液柱压力,防止下入过中滑块结构5解锁。

在本发明的一具体实施例中,第一安装孔61、第二安装孔62、第三安装孔63和定位孔64的数量为4个,滑块结构相应地为4组。

进一步,第一安装孔61远离基管1的一端设置直径呈增大设置第一凹槽,第一滑块51远离基管的一端设置直径呈增大设置的第一台阶部,第一台阶部能套设于第一凹槽内。

进一步,定位孔64呈台阶孔设置,定位孔64靠近第三安装孔63的一端的内径与第三安装孔63的内径相同设置,定位孔64远离第三安装孔63的一端的内径小于第三安装孔63的内径设置。

进一步,如图7、图8、图9所示,内套筒41靠近内保护套21的一端的内壁上设置直径呈增大设置的第二凹槽411,内保护套21的一端套设于第二凹槽411内;外套筒42靠近外保护套22的一端的内壁上设置直径呈增大设置的第三凹槽421,外保护套22的一端套设于第三凹槽421内。

进一步,外套筒42的外径尺寸大于外保护套22的外径尺寸设置,可用做扶正器。外套筒42的内径尺寸与外保护套22的内径尺寸相同;内套筒41的内径尺寸与内保护套21的内径尺寸相同,均与基管1相贴,内套筒41的外径尺寸要小于内保护套21的外径尺寸。

本发明的变密度预充填筛管100的组装过程如下:

(一)组装解锁结构4:

将弹簧45一端焊接在封堵板43上,另一端焊接环形隔板44上(如图10所示),将环形隔板44和弹簧45放置在内套筒41和外套筒42之间的套筒环空40内,让弹簧45处于拉伸状态;调整环形隔板44,使第二安装孔62与第一安装孔61和第三安装孔63相对应,依次将第三滑块53、第二滑块52和第一滑块51由外向内插入到各安装孔内,第一滑块51位于第一安装孔61内,第二滑块52位于第一安装孔61和第二安装孔62内,第三滑块53位于第二安装孔62和第三安装孔63内,环形隔板44固定于套筒环空40内,避免在弹簧45拉力作用下运动;将封堵板43封堵连接于内套筒41和外套筒42上;

(二)组装变密度预充填筛管100:

首先将一端的解锁结构4与保护套结构2连接:将外保护套22的一端插入一外套筒42的第三凹槽421内,将内保护套21的一端插入一内套筒41的第二凹槽411内,焊接外保护套22于外套筒42的连接处;

通过保护套结构2的另一端开口填充超低密度支撑剂3:在机械震动作用下,将超低密度支撑剂3填充到外保护套22和内保护套21之间的填充环空20内;

将另一端的解锁结构4与保护套结构2连接:将外保护套22的另一端插入另一外套筒42的第三凹槽421内,将内保护套21的另一端插入另一内套筒41的第二凹槽411内,焊接外保护套22于外套筒42的连接处;

如图6、图7所示,保护套结构2及两端的解锁结构4构成变密度预充填防砂短节;

将上述组装好的变密度预充填防砂短节套装在基管1上,确保基管1上的定位孔64与内套筒41上的第三安装孔63连通;

焊接各内套筒41远离保护套结构2的端部与基管1,完成组装。

本发明的变密度预充填筛管100的使用方法如下:

a、将组装好的变密度预充填筛管100下入井内:变密度预充填筛管100在下井过程中,基管1内腔的液柱压力与变密度预充填筛管100外部环空92的液柱压力相等,基管1内腔的液柱压力可通过基管1上的定位孔64传递到第三滑块53,变密度预充填筛管100外部环空的液柱压力直接作用到第一滑块51的外表面。由于第一滑块51和第三滑块53两侧的液柱压力相等,实现了下井过程滑块结构5不发生移动;

b、在堵塞压力作用下,滑块结构5向内滑动,环形隔板44失去位置限制,在弹簧45的拉力作用下开始向封堵板43方向运动,增大超低密度支撑剂3的填充空间;

具体地,未堵塞时,变密度预充填筛管100处于初始状态即解锁前状态,如图11所示,其中,93为储层,94为井筒,95为井口;

变密度预充填筛管100在井下发生堵塞后,变密度预充填筛管100处于解锁后状态,如图12所示,变密度预充填筛管100外部环空92逐渐产生堵塞压力,在堵塞压力作用下,第一滑块51推动第二滑块52向环形隔板44内移动,第二滑块52推动第三滑块53向基管1上的定位孔64滑动(基管中心91方向),当第二滑块52完全处在环形隔板44的第二安装孔62中,环形隔板44失去位置限制,在弹簧45的拉力作用下开始向封堵板43方向运动,增大超低密度支撑剂3的填充空间;

c、由于环形隔板44运动,与环形隔板44接触处的局部超低密度支撑剂的填充空间增大,靠近环形隔板44的超低密度支撑剂3间的孔隙增大,导致其附近形成的砂桥坍塌,同时基管中心91位置流体开始向阻力小的两端孔隙移动。在流体带动下,中间位置填充的超低密度支撑剂3也开始向两端运动,实现筛管整体填充密实度降低,导致在变密度预充填筛管100表面形成的砂桥破坏,实现变密度预充填筛管100解堵,维持了出砂油井产能。

由上所述,本发明提供的变密度预充填筛管及使用方法具有如下有益效果:

本发明的变密度预充填筛管及使用方法中,保护套结构两端的解锁结构能在堵塞后的环空堵塞压力作用下向远离保护套结构的方向移动,从而增大超低密度支撑剂的容纳空间,降低超低密度支撑剂的填充密实度,能让泥质类颗粒产出,有效的控制筛管堵塞,控制预充填筛管堵塞和防砂效果;超低密度支撑剂能够在压力和流体动力作用下向两端体积增大处运动,实现支撑剂在环形空间均匀填充,防止局部非常密实、另一局部亏空的现象,而如果直接地面疏松填充,下井过程中由于震动作用,可能会出现支撑剂集中到筛管一端、另一端出现亏空,进而造成局部防砂失效;体积增大部分位于解锁结构内,解锁结构内套筒和外套筒无连通的过流孔,不会引起出砂问题;解锁结构能防止筛管入井过程中由于填充不密实而发生变形;本发明的变密度预充填筛管,能实现预充填筛管地面高密实度填充,井下低密实度填充,在地面可使得预充填筛管紧密填充,防止非紧密填充时,筛管受下入井过程和运输过程影响而造成筛管局部亏空,引起出砂;在井下,变密度预充填筛管可依靠堵塞后的环空堵塞压力自动调节预充填筛管环形空间的填充密实度,实现控制筛管堵塞,既能有效的控制防砂,又能有效的降低筛管堵塞,进而有效解决出砂和防砂之间的矛盾。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 一种变密度预充填筛管及其使用方法

- 变密度预充填筛管及使用方法