一种智能燃料电池组装机及组装方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于燃料电池技术领域,尤其涉及一种智能燃料电池组装机及组装方法。

背景技术

目前,随着化石能源等传统能源的大量开采和利用,能源枯竭和环境污染问题成为当今世界所面临的两大重大挑战性课题。为缓解能源危机和保护环境,研发绿色清洁能源来取代传统的能源,成为能源领域重要的研究方向之一。燃料电池是一种环境友好、高效的发电装置,它可将燃料和氧化剂中的化学能直接转化为电能,不受卡诺循环的限制,能量转化效率高,对环境无污染小等特点,成为21世纪取代传统能源、保护生态环境、解决能源危机的重要能源之一,推广和使用燃料电池对保护生态环境、保障能源安全具有重要的战略意义。

燃料电池由含催化剂的阳极、阴极和离子导电的电解质构成,按电解质类别可以划分为磷酸型燃料电池、固体氧化物燃料、碱性燃料电池、熔融碳酸盐燃料电池和质子交换膜燃料电池。其中,质子交换膜燃料电池由于具有更高能量转换率、更大能量比、结构简单、移动性好、持久耐用、环境友好和易模块化等特点,因此具有广阔的应用前景,成为电动汽车、区域性电站、航天器等设备的首选能源。质子交换膜燃料电池根据所用燃料的种类,分为以氢气为燃料的氢燃料电池和以醇类、酸类等为燃料的液体燃料电池两大类。

在液体燃料电池中,膜电极组合体是燃料电池关键部件之一,由膜电极固定副和膜电极组成。其中,膜电极由扩散层、催化剂和质子交换膜等组成,具有使燃料发生氧化、还原反应和运输质子的作用;膜电极固定副具有固定、密封膜电极和绝缘阴、阳极流板作用,由有机玻璃加工而成。因此,如何将膜电极固定副和膜电极加工成膜电极组合体,是生产燃料电池的关键工艺之一,也是确保燃料电池性能的关键因素,如何高效率、高品质智能化加工、制作膜电极组合体也是保证燃料电池推广使用的决定因素。另外,由于单个燃料电池的电压和电流比较小,不能满足为用电设备提供电能的需要,因此必须将单个燃料电池按照要求串并联,成电池组,提高电池的电流和电压,才能满足工作需求。而燃料电池的电池组是由n个单电池组成的电池组单元和其它附属结构组成的,如何高效率、高品质智能化加工、制作电池组也是保证燃料电池组性能和推广使用的重要因素。

通过上述分析,现有技术存在的问题及缺陷为:定位不准;易造成膜电极和双极板之间发生相对位移,使电池组单电池间流体分布不均;封装电池过程中压力可控性差,容易造成单电池的膜电极和双极板损坏;人工操作,生产效率低,组装品质差,影响电池的性能。所以,现有燃料电池的组装技术及装备不能满足高效、高品质、智能化组装及制作单电池及电池组,需要研制一种新型的智能化的燃料电池组装机,高效、高品质、智能化组装及制作单电池及电池组,这对提高生产效率,确保单电池及电池组的性能,促进燃料电池商业化应用具有重要的意义。

发明内容

针对现有技术存在的问题,本发明提供了一种智能燃料电池组装机及组装方法。

本发明是这样实现的,一种智能燃料电池组装机的组装方法,包括:

步骤一,膜电极组合体组装:先将膜电极上固定副、膜电极下固定副的正面涂上密封胶,将膜电极下固定副-反面向下套在膜电极组合辅助板上的凸起固定位上,然后再依次将膜电极和膜电极上固定副正面向下放到膜电极下固定副上,通过膜电极固定副上的固定圆柱与固定圆孔定位;

启动智能燃料电池组装机,伺服电机通过三角带、皮带轮、皮带轮、驱动减速箱驱动升降柱向下运动,带动压力板向下运动,使压力板向下运动压在膜电极上固定副上,当压紧的压力达到0.4-0.6Mp时,伺服电机停止工作,自动启动加热系统,使压力板的温度升高,再压紧,完成膜电极组合体组装工作;

步骤二,燃料电池组组装:先将电池下封装板、阴极流板、阳极流板的两侧和膜电极组合体的两侧涂上密封胶,然后将电池下封装板放到电池组装机主体上,再依次将涂过密封胶的阴极流板、膜电极组合体和阳极流板依次放到电池下封装板上,放上n个单电池后,将电池上封装板套在电池组单元上,启动智能燃料电池组装机,伺服电机通过三角带、皮带轮、皮带轮、驱动减速箱驱动升降柱向下运动,带动压力板向下运动,使压力板向下运动压在电池上封装板上,当压紧的压力达到0.4-0.6Mp时,伺服电机停止工作,自动启动加热系统,使压力板的温度升高,再压紧,通过电池组紧固螺栓,将电池下封装板和电池上封装板固定在一起。完成电池组组装工作。

进一步,所述步骤一中,膜电极组合体由膜电极上固定副、膜电极和膜电极下固定副组成,膜电极组合体组装前,先通过显示控制系统设置工作温度、工作压力、工作速度和工作时间,工作时间设置为3-10分钟,工作温度设置为60-80℃,工作压力设置为0.4-0.6Mp,工作速度设置为0.5-10mm/s。

进一步,所述步骤一自动启动加热系统时,压力板的温度升高到60-80℃,再压紧3-10分钟,完成膜电极组合体组装工作。

进一步,所述步骤二燃料电池组由燃料电池下封装板、燃料电池上封装板、膜电极组合体、阴极流板和阳极流板组成,膜电极组合体、阴极流板和阳极流板组成单电池,n个单电池组成电池组单元;电池组组装前,将智能电池组装机上的膜电极组合辅助板拆掉;通过显示控制系统设置工作温度、工作压力、工作速度和工作时间,根据不同的技术要求,工作时间设置为3-5分钟,工作温度设置为60-80℃,工作压力设置为0.4-0.6Mp,工作速度设置为0.5-10mm/s。

进一步,所述步骤二自动启动加热系统时,压力板的温度升高到60-80℃,再压紧3-6分钟。

本发明另一目的在于提供一种智能燃料电池组装机,所述智能燃料电池组装机设置有:

组装板;

所述组装板上侧通过螺栓固定有电池组装机主机、动力驱动装置和控制系统,所述动力驱动装置通过三角带与电池组装机主机连接,所述控制系统通过连接线路与电池组装机主机和动力驱动装置连接。

进一步,所述电池组装机主机设置有固定螺栓、膜电极组合辅助板、压力板、动力驱动升降柱、行程导柱和电池组装机主体;

所述电池组装机主体通过螺栓固定在组装板上侧,所述膜电极组合辅助板固定在电池组装机主体前侧下端,所述压力板位于膜电极组合辅助板上侧,所述压力板上侧固定连接有连接杆,所述连接杆上端通过固定螺栓与连接板固定连接,所述动力驱动升降柱、行程导柱固定在连接板另一端下侧,所述动力驱动升降柱、行程导柱穿设在电池组装机主体上端.

进一步,所述膜电极组合辅助板上开设有凸起固定位,凸起固定位的尺寸与膜电极固定副通口的尺寸相等。

进一步,所述电池组装机主机设置有加热装置,所述加热装置设置有固定在压力板内的电热板和温度传感器,所述电热板和温度传感器通过连接导线与显示控制装置连接;

所述动力驱动装置设置有伺服电机、三角带、主动皮带轮、从动皮带轮和驱动减速箱;

所述主动皮带轮和伺服电机相连接,从动皮带轮和驱动减速箱相连接,主动皮带轮和从动皮带轮通过三角带连接;

所述驱动减速箱安装在电池组装机主体内,与电池组装机主体内的动力驱动升降柱相连接,伺服电机与显示控制装置连接。

进一步,所述控制系统包括压力控制系统、温度控制系统、速度控制系统、显示控制装置和总控制模块组成;

压力控制系统由压力传感器和压力控制模块组成,压力传感器安装在膜电极组合辅助板和电池组装机主体之间,与压力控制模块相连接,压力控制模块与显示控制装置和总控制模块相连;工作时,由显示控制装置预设工作压力,压力传感器将检测到的压力信号通过压力控制模块转化为数字信号传给显示控制装置和总控制模块,通过显示控制装置实时显示压力值;当压力传感器检测到工作压力达到预设的压力值时,通过总控制模块控制伺服电机,停止工作;

温度控制系统主要由温度传感器和温度控制模块组成,温度传感器安装在压力板内,测量膜电极组合体加工时的温度;温度传感器与温度控制模块相连接,温度控制模块与显示控制装置和总控制模块相连;工作时,由显示控制装置预设工作温度,温度传感器将检测到的温度信号通过温度控制模块转化为数字信号传给显示控制装置和总控制模块,通过显示控制装置实时显示温度值;当温传感器检测到工作温度达到预设的温度值时,通过总控制模块控制加热装置,停止工作;

速度控制系统由速度控制模块、伺服电机及其它辅助配件组成;伺服电机与速度控制模块相连接,速度控制模块与显示控制装置和总控制模块相连;由显示控制装置预设工作速度,通过总控制模块与速度控制模块,伺服电机按照显示控制装置预设工作速度进行工作;

显示控制装置由触摸式控制屏、速度控制模块、温度控制模块、压力控制模块、时间控制模块、总控制模块、启动/停止开关、温度设置旋钮、速度设置旋钮、压力设置旋钮、自动/手动转换按钮、存储器、控制芯片、控制电路板、报警系统和控制软件组成,具有温度控制、速度控制、压力控制、时间控制,故障报警和工作完成报警、启动/停止工作、自动/手动工作的功能。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:(1)定位准确,消除部件及组件之间的错位,加强部件及组件之间的密封性,保护膜电极及双极板;(2)有助于组装时消除定位及加工误差在组件和部件之间产生的扭曲,确保膜电极和双极板之间不发生相对位移,保证电池组单电池间流体分布均匀;(3)能够智能化控制封装电池过程中的压力,确保单电池的膜电极和双极板不被损坏;(4)能够实现智能化、连续化工作,提高生产效率低和组装品质差,确保电池的性能。

本发明根据膜电极组合体和电池组的特点,利用传感器技术、自动控制技术、加热技术、机械加工技术,设计了一种膜电极组合体和电池组智能加工设备,能够快速、高效和高品质地加工、制作膜电极组合体和电池组;同时本发明也提出了一种膜电极组合体和电池组加工工艺,能够保证燃料电池的性能。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

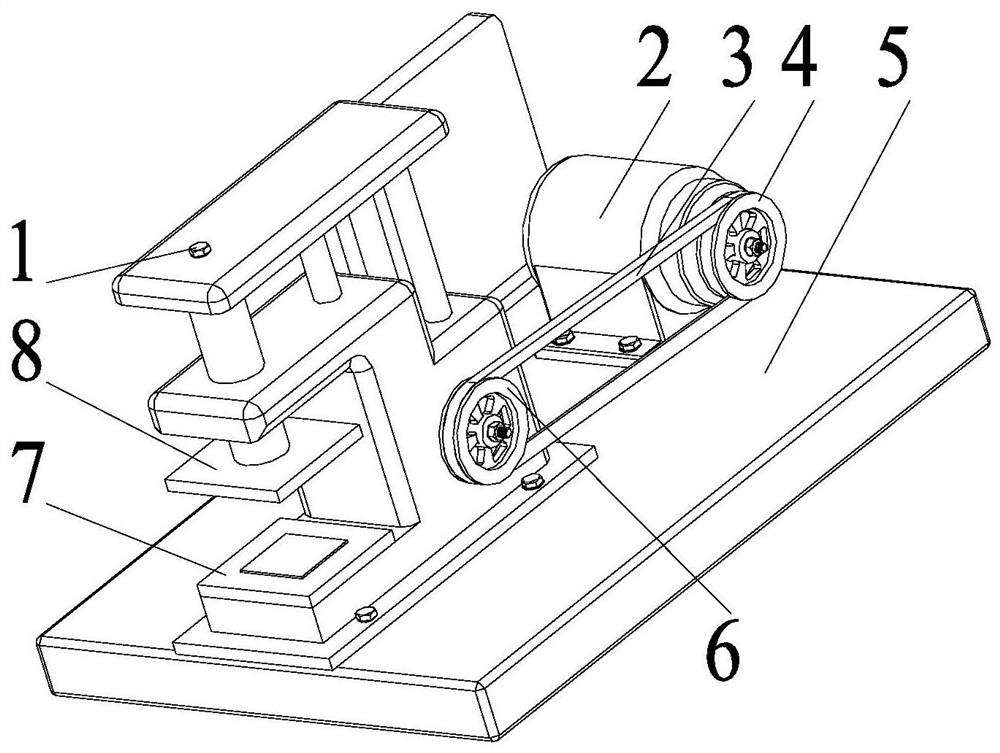

图1是本发明实施例提供的智能燃料电池组装机的结构示意图。

图2是本发明实施例提供的电池组装机主体的结构示意图。

图3是本发明实施例提供的膜电极组合体组装原理图。

图4是本发明实施例提供的电池组组装原理图。

图5是本发明实施例提供的膜电极下固定副反面的结构示意图。

图6是本发明实施例提供的膜电极下固定副正面的结构示意图。

图7是本发明实施例提供的膜电极固定副正面的结构示意图。

图8是本发明实施例提供的膜电极固定副反面的结构示意图。

图9是本发明实施例提供的电池组上封装板的结构示意图。

图10是本发明实施例提供的电池组下封装板的结构示意图。

图中:1、固定螺栓;2、伺服电机;3、三角带;4、皮带轮;5、组装板;6、皮带轮;7、膜电极组合辅助板;8、压力板;9、显示控制装置;10、动力驱动升降柱;11、行程导柱;12、电池组装机主体;13、上固定副;14、膜电极;15、下固定副;16、电池上封装板;17、电池组单元;18、电池下封装板;19、电池组紧固螺栓;20、第一固定圆柱;21、第二固定圆柱;22、第一正方形通口;23、第一固定圆孔;24、第二固定圆孔;25、第一正方形开口;26、第三固定圆柱;27、第四固定圆柱;28、第二正方形开口;29、第三固定圆柱;30、第二正方形通口;31、第五固定圆柱;32、第六固定圆柱;33、第一燃料密封圆柱;34、第七固定圆柱;35、第二燃料密封圆柱。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

针对现有技术存在的问题,本发明提供了一种智能燃料电池组装机及组装方法,下面结合附图对本发明作详细的描述。

如图1至图10所示,本发明实施例提供的智能燃料电池组装机包括电池组装机主机、动力驱动装置、加热装置和显示控制装置。

电池组装机主机、动力驱动装置和显示控制装置通过螺栓固定在组装板上侧,动力驱动装置通过三角带与电池组装机主机连接,显示控制装置通过连接线路与电池组装机主机和动力驱动装置连接。

电池组装机主机主要由固定螺栓1、膜电极组合辅助板7、压力板8、动力驱动升降柱10、行程导柱11和电池组装机主体12组成。其中,膜电极组合辅助板7、压力板8、动力驱动升降柱10和行程导柱11全部安装在电池组装机主体12上;压力板8通过连接板与动力驱动升降柱10和行程导柱11相连,成为一体。

膜电极组合辅助板7上具有凸起固定位,凸起固定位的长×宽的尺寸与膜电极固定副(见图4和图5)第一正方形通口22、第二正方形通口30的尺寸相等;凸起固定位的高度为阴、阳极流板的厚度减去膜电极固定副第一正方形开口25、第二正方形开口28的深度。

动力驱动装置主要由伺服电机2、三角带3、皮带轮4、皮带轮6、驱动减速箱及其它辅助配件组成。其中,皮带轮4和伺服电机2相连接;皮带轮6和驱动减速箱相连接;伺服电机2提供的动力通过皮带轮4提供给皮带轮6,再通过皮带轮6将动力传递给驱动减速箱;驱动减速箱安装在电池组装机主体12内,与动力驱动升降柱10相连接,提供驱动升降柱10上下运动的动力;伺服电机2与控制系统相连,根据工作要求,起到对伺服电机2控制的作用。

加热装置主要由电热板、导线及其它辅助配件组成。电热板固定在压力板8内,为膜电极组合体和电池组加工时提供热量。电热板与控制系统相连接,自动控制电热板是否加热或停止加热。

控制系统包括压力控制系统、温度控制系统、速度控制系统、显示控制装置9和总控制模块组成。

压力控制系统主要由压力传感器和压力控制模块等组成,压力传感器安装在膜电极组合辅助板7和电池组装机主体12之间,与压力控制模块相连接,压力控制模块与显示控制装置9和总控制模块相连。工作时,由显示控制装置9预设工作压力,压力传感器将检测到的压力信号通过压力控制模块转化为数字信号传给显示控制装置9和总控制模块,通过显示控制装置9实时显示压力值;当压力传感器检测到工作压力达到预设的压力值时,通过总控制模块控制伺服电机2,使其停止工作,满足工作要求。

温度控制系统主要由温度传感器和温度控制模块组成,温度传感器安装在压力板8内,测量膜电极组合体加工时的温度。温度传感器与温度控制模块相连接,温度控制模块与显示控制装置9和总控制模块相连。工作时,由显示控制装置9预设工作温度,温度传感器将检测到的温度信号通过温度控制模块转化为数字信号传给显示控制装置9和总控制模块,通过显示控制装置9实时显示温度值;当温传感器检测到工作温度达到预设的温度值时,通过总控制模块控制加热装置,使其停止工作,满足工作要求。

速度控制系统主要由速度控制模块、伺服电机2及其它辅助配件组成。伺服电机2与速度控制模块相连接,速度控制模块与显示控制装置9和总控制模块相连。工作时,由显示控制装置9预设工作速度,通过总控制模块与速度控制模块,伺服电机2按照显示控制装置9预设工作速度进行工作。

显示控制装置9由触摸式控制屏、速度控制模块、温度控制模块、压力控制模块、时间控制模块、总控制模块、启动/停止开关、温度设置旋钮、速度设置旋钮、压力设置旋钮、自动/手动转换按钮、存储器、控制芯片、控制电路板、报警系统和控制软件等组成,具有温度控制、速度控制、压力控制、时间控制,故障报警和工作完成报警、启动/停止工作、自动/手动工作的功能。

本发明实施例提供一种智能燃料电池组装机的组装方法,包括:

步骤一,膜电极组合体组装:先将膜电极上固定副、膜电极下固定副的正面涂上密封胶,将膜电极下固定副-反面向下套在膜电极组合辅助板上的凸起固定位上,然后再依次将膜电极和膜电极上固定副正面向下放到膜电极下固定副上,通过膜电极固定副上的固定圆柱与固定圆孔定位;

启动智能燃料电池组装机,伺服电机通过三角带、皮带轮、皮带轮、驱动减速箱驱动升降柱向下运动,带动压力板向下运动,使压力板向下运动压在膜电极上固定副上,当压紧的压力达到0.4-0.6Mp时,伺服电机停止工作,自动启动加热系统,使压力板的温度升高,再压紧,完成膜电极组合体组装工作;

步骤二,燃料电池组组装:先将电池下封装板、阴极流板、阳极流板的两侧和膜电极组合体的两侧涂上密封胶,然后将电池下封装板放到电池组装机主体上,再依次将涂过密封胶的阴极流板、膜电极组合体和阳极流板依次放到电池下封装板上,放上n个单电池后,将电池上封装板套在电池组单元上,启动智能燃料电池组装机,伺服电机通过三角带、皮带轮、皮带轮、驱动减速箱驱动升降柱向下运动,带动压力板向下运动,使压力板向下运动压在电池上封装板上,当压紧的压力达到0.4-0.6Mp时,伺服电机停止工作,自动启动加热系统,使压力板的温度升高,再压紧,通过电池组紧固螺栓,将电池下封装板和电池上封装板固定在一起。完成电池组组装工作。

在本发明一实施例中,所述步骤一中,膜电极组合体由膜电极上固定副、膜电极和膜电极下固定副组成,膜电极组合体组装前,先通过显示控制系统设置工作温度、工作压力、工作速度和工作时间,工作时间设置为3-10分钟,工作温度设置为60-80℃,工作压力设置为0.4-0.6Mp,工作速度设置为0.5-10mm/s。

在本发明一实施例中,所述步骤一自动启动加热系统时,压力板的温度升高到60-80℃,再压紧3-10分钟,完成膜电极组合体组装工作。

在本发明一实施例中,所述步骤二燃料电池组由燃料电池下封装板、燃料电池上封装板、膜电极组合体、阴极流板和阳极流板组成,膜电极组合体、阴极流板和阳极流板组成单电池,n个单电池组成电池组单元;电池组组装前,将智能电池组装机上的膜电极组合辅助板拆掉;通过显示控制系统设置工作温度、工作压力、工作速度和工作时间,根据不同的技术要求,工作时间设置为3-5分钟,工作温度设置为60-80℃,工作压力设置为0.4-0.6Mp,工作速度设置为0.5-10mm/s。

在本发明一实施例中,所述步骤二自动启动加热系统时,压力板的温度升高到60-80℃,再压紧3-6分钟。

下面结合工作原理及附图对本发明的组装工艺作进一步描述。

实施例1

膜电极组合体组装工艺:

膜电极组合体由膜电极上固定副13、膜电极14和膜电极下固定副15组成,膜电极上固定副13和下固定副14的具体结构如图4和图5所示。膜电极组合体组装前,先通过显示控制系统9设置工作温度、工作压力、工作速度和工作时间,根据不同的技术要求,工作时间设置为3-10分钟,工作温度设置为60-80℃,工作压力设置为0.4-0.6Mp,工作速度设置为0.5-10mm/s。组装时,先将膜电极上固定副13和15的正面涂上密封胶,将膜电极下固定副15反面向下套在膜电极组合辅助板7上的凸起固定位上,然后再依次将膜电极14和膜电极上固定副13正面向下放到膜电极下固定副15上,通过膜电极固定副上的固定圆柱与固定圆孔定位,此时,启动智能燃料电池组装机,伺服电机2通过三角带3、皮带轮4、皮带轮6、驱动减速箱驱动升降柱10向下运动,带动压力板8向下运动,使压力板8向下运动压在膜电极上固定副13上,当压紧的压力达到0.4-0.6Mp时,伺服电机2停止工作,此时自动启动加热系统,使压力板8的温度升高到60-80℃后,再压紧3-10分钟,完成膜电极组合体组装工作。

实施例2

燃料电池组组装工艺:

燃料电池组主要由燃料电池下封装板、燃料电池上封装板、膜电极组合体、阴极流板和阳极流板等组成,其中,膜电极组合体、阴极流板和阳极流板组成单电池,n个单电池组成电池组单元17。燃料电池组组装过程如图3所示,燃料电池上、下封装板如图6所示。电池组组装前,将智能电池组装机上的膜电极组合辅助板7拆掉;通过显示控制系统9设置工作温度、工作压力、工作速度和工作时间,根据不同的技术要求,工作时间设置为3-5分钟,工作温度设置为60-80℃,工作压力设置为0.4-0.6Mp,工作速度设置为0.5-10mm/s。组装时,先将电池下封装板、阴极流板、阳极流板的两侧和膜电极组合体的两侧涂上密封胶,然后将电池下封装板18放到电池组装机主体12上,再依次将涂过密封胶的阴极流板、膜电极组合体和阳极流板依次放到电池下封装板18上(由阴极流板、膜电极组合体和阳极流板组成单电池),放上n个单电池(由n个单电池组成电池组单元17)后,将电池上封装板16套在电池组单元17上,此时,启动智能燃料电池组装机,伺服电机2通过三角带3、皮带轮4、皮带轮6、驱动减速箱驱动升降柱10向下运动,带动压力板8向下运动,使压力板8向下运动压在电池上封装板16上,当压紧的压力达到0.4-0.6Mp时,伺服电机2停止工作,此时自动启动加热系统,使压力板8的温度升高到60-80℃后,再压紧3-6分钟后,通过电池组紧固螺栓19,将电池下封装板18和电池上封装板16固定在一起。完成电池组组装工作。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 一种智能燃料电池组装机及组装方法

- 一种智能膜式燃气表自动化组装机及组装方法