蜗轮母机关键误差辨识方法及关键误差迭代补偿方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于机械误差分析技术领域,具体的为一种蜗轮母机关键误差辨识方法及关键误差迭代补偿方法。

背景技术

高精度蜗轮母机加工精度受众多误差因素共同制约,误差因素主要分为静态误差因素和动态误差因素;其中,静态误差因素中机床几何误差通常占主导地位,一般由蜗轮母机零部件原始制造、安装或磨损引起,可细分为部件安装几何误差和运动轴运动几何误差等。考虑到机床几何误差的可重复性,专家学者或者机床制造商一般会采取先测量辨识后误差补偿的方式,减小甚至消除其对最终机床加工误差的影响。

高精度蜗轮母机是加工蜗轮的典型装备,与滚齿机床相似,采取展成包络滚削式成形机理,每项几何误差会使得蜗轮滚刀和蜗轮坯件间形成相对位姿误差,从而对蜗轮加工精度产生不同程度的影响。目前,少有学者对蜗轮母机在多几何误差元素耦合作用下进行综合误差建模及补偿研究,一般只有针对某项几何误差或若干项几何误差的补偿消除,缺少系统性的建模及补偿方法。也即,现有针对蜗轮母机的多几何误差耦合建模分析不够系统,无法全面量化分析所有几何误差元素对蜗轮加工误差的个体效应和耦合效应,缺乏支撑关键误差项辨识的技术基础。此外,也缺少针对蜗轮母机几何误差或关键误差项的补偿方法。

发明内容

有鉴于此,本发明的目的在于提供一种蜗轮母机关键误差辨识方法及关键误差迭代补偿方法,通过建立蜗轮母机在多几何误差元素耦合影响下蜗轮滚刀与蜗轮坯件间的位姿误差关系,并结合随机森林算法对位姿误差的关键误差元素进行辨识;在辨识关键误差后进行针对性的误差迭代补偿,从而提升蜗轮母机加工精度。

为达到上述目的,本发明提供如下技术方案:

本发明首先提出了一种蜗轮母机关键误差辨识方法,包括如下步骤:

步骤一:分析蜗轮母机各运动轴的几何误差,基于蜗轮母机运动链得到由蜗轮滚刀坐标系到蜗轮坯件坐标系的实际前向运动学模型

步骤二:将蜗轮母机几何误差-位姿误差模型视作多输入多输出的非线性系统,以蜗轮母机各运动轴的几何误差作为输入特征X,以蜗轮滚刀与蜗轮坯件间的位姿误差作为输出变量Y,利用随机森林算法求解各输入特征的重要性系数;

步骤三:根据求解得到的各输入特征的重要性系数,确定影响蜗轮母机加工精度的关键误差。

进一步,所述步骤一中,建立蜗轮母机几何误差-位姿误差模型的方法如下:

11)分析蜗轮母机的几何误差;

12)根据蜗轮母机的运动链,得到由蜗轮滚刀坐标系到蜗轮坯件坐标系的实际前向运动学模型

13)由实际前向运动学模型

进一步,所述步骤11)中,考虑蜗轮母机X、Y、Z、C四个运动轴的几何误差,其中:

每个运动轴均包含6项位置相关的几何误差,分别为:S轴运动的x向线性误差δ

运动轴间存在位置无关的几何误差,分别为:X轴和Z轴间的垂直度误差

C轴具有四项安装误差,分别为:C轴安装的x向线性误差δ

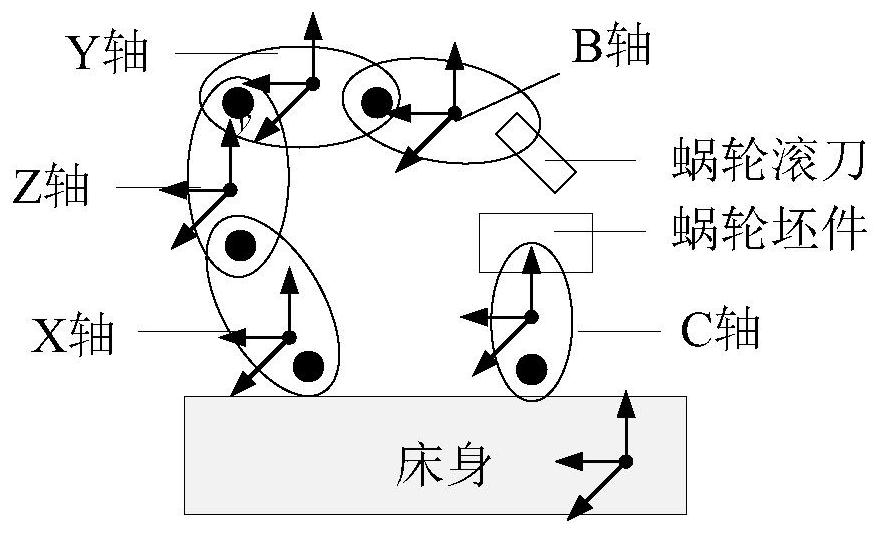

进一步,所述步骤12)中,以蜗轮滚刀为传递终点,则蜗轮母机的运动链为:蜗轮坯件→C轴→床身→X轴→Z轴→Y轴→B轴→蜗轮滚刀;其中,蜗轮坯件→C轴→床身为工件链,床身→X轴→Z轴→Y轴→B轴→蜗轮滚刀为刀具链;

考虑几何误差时的工具链的实际运动学模型为:

工具链的理想运动学模型为:

其中,

考虑几何误差时的刀具链的实际运动学模型为:

刀具链的理想运动学模型为:

其中,其中,

由此,得到蜗轮母机由蜗轮滚刀坐标系到蜗轮坯件坐标系的实际前向运动学模型:

得到蜗轮母机由蜗轮滚刀坐标系到蜗轮坯件坐标系的理想前向运动学模型:

进一步,所述步骤13)中,设蜗轮滚刀坐标系中的刀尖位置向量和刀轴矢量分别为P

其中,P′

将实际刀位数据与蜗轮滚刀与蜗轮坯件的理想状态作差,得到蜗轮母机的几何误差-位姿误差模型:

其中,Δi表示刀轴矢量数据x坐标误差;Δj表示刀轴矢量数据y坐标误差;Δk表示刀轴矢量数据z坐标误差;Δx表示刀尖位置数据x坐标误差;Δy表示刀尖位置数据y坐标误差;Δz表示刀尖位置数据z坐标误差。

进一步,所述步骤二中,利用随机森林算法求解各输入特征的重要性系数的方法为:

21)采用有放回采样集构建决策树T

22)利用构建出的决策树T

23)对于几何误差元素x

24)循环步骤21)至步骤23),则几何误差元素x

其中,n为循环次数。

本发明还提出了一种蜗轮母机关键误差迭代补偿方法,包括如下步骤:

步骤一:采用如上所述的蜗轮母机关键误差辨识方法确定影响蜗轮母机加工精度的关键误差;保留辨识出的关键误差项,简化蜗轮母机的几何误差-位姿误差模型;

步骤二:设蜗轮滚刀的实际x向位置为x+Δx(x,y,z,c),则得到x的迭代形式为:

x

其中,x

设蜗轮滚刀的实际x向位置为z+Δz(x,y,z,c),则得到z的迭代形式为:

z

其中,z

设蜗轮滚刀的实际y向位置为y+Δy(x,y,z,c),则得到y的迭代形式为:

y

其中,y

设蜗轮滚刀的实际c向位置为c+Δc(x,y,z,c),则得到c的迭代形式为:

c

其中,c

步骤三:对关键误差进行迭代补偿,判断X、Z、Y和C轴的运动精度是否满足设定的阈值要求,若是,则执行步骤四;若否,则令x

步骤四:输出实际数控指令(x

进一步,所述步骤三中,X、Z、Y和C轴的运动精度应满足:

其中,Δ

本发明的有益效果在于:

本发明的蜗轮母机关键误差辨识方法及关键误差迭代补偿方法,通过建立蜗轮母机在多几何误差元素耦合影响下蜗轮滚刀与蜗轮坯件间的位姿误差关系,从而量化分析多几何误差元素对蜗轮加工精度的影响程度;以蜗轮母机各运动轴的几何误差作为输入特征X,以蜗轮滚刀与蜗轮坯件间的位姿误差作为输出变量Y,结合随机森林算法求解各输入特征的重要性系数,从而对影响蜗轮母机加工精度的关键误差元素进行辨识。

本发明的蜗轮母机关键误差迭代补偿方法,通过利用辨识的影响蜗轮母机加工精度的关键误差简化蜗轮母机的几何误差-位姿误差模型,而后对数控代码x,z,y,c进行误差迭代补偿,直至X、Z、Y和C轴的运动精度应满足设定阈值要求,从而能够提高蜗轮母机的加工精度。

附图说明

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

图1为蜗轮母机传动链示意图;

图2为利用利用随机森林算法辨识蜗轮母机的关键误差的流程图;

图3为蜗轮母机关键误差迭代补偿流程图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

本实施例的蜗轮母机关键误差辨识方法,包括如下步骤:

步骤一:分析蜗轮母机各运动轴的几何误差,基于蜗轮母机运动链得到由蜗轮滚刀坐标系到蜗轮坯件坐标系的实际前向运动学模型

具体的,建立蜗轮母机几何误差-位姿误差模型的方法如下:

11)分析蜗轮母机的几何误差。

蜗轮母机及其拓扑结构如图1所示,由工件链和刀具链组成,工件链包括床身、C轴和蜗轮坯件,刀具链包括床身、X轴、Z轴、Y轴、B轴和蜗轮滚刀。其中,X轴、Y轴、Z轴为直线运动轴,B轴、C轴为旋转运动轴。

蜗轮母机全运动链由工件链和刀具链组成,两条子运动链上每个部件的几何误差包括位置无关几何误差(PIGEs)和位置相关几何误差(PDGEs),其中B轴表示滚刀轴,由于制造精度等级一般较高,此处建模暂时忽略其误差,考虑蜗轮母机X、Y、Z、C四个运动轴的几何误差,其中:

每个运动轴均包含6项位置相关的几何误差,分别为:S轴运动的x向线性误差δ

运动轴间存在位置无关的几何误差,分别为:X轴和Z轴间的垂直度误差

C轴具有四项安装误差,分别为:C轴安装的x向线性误差δ

具体的,蜗轮母机的各运动轴包含的的几何误差元素如下:

①X轴具有六项位置相关的几何误差,分别为:

X轴运动的x向线性误差δ

②Z轴具有六项位置相关的几何误差和一项位置无关误差:

六项位置相关的几何误差分别为:Z轴运动的x向线性误差δ

一项位置无关误差为:Y轴和Z轴间的垂直度误差

③Y轴具有六项位置相关几何误差和两项位置无关误差:

六项位置相关几何误差分别为:Y轴运动的x向线性误差δ

两项位置无关误差分别为:Y轴和X轴间的垂直度误差

④C轴具有六项位置相关几何误差和四项位置无关误差:

六项位置相关几何误差分别为:C轴运动的x向线性误差δ

四项位置无关误差分别为:C轴安装的x向线性误差δ

12)根据蜗轮母机的运动链,得到由蜗轮滚刀坐标系到蜗轮坯件坐标系的实际前向运动学模型

以蜗轮滚刀为传递终点,则蜗轮母机的运动链为:蜗轮坯件→C轴→床身→X轴→Z轴→Y轴→B轴→蜗轮滚刀;其中,蜗轮坯件→C轴→床身为工件链,床身→X轴→Z轴→Y轴→B轴→蜗轮滚刀为刀具链。

考虑几何误差时的工具链的实际运动学模型为:

工具链的理想运动学模型为:

其中,

T

T

T

T

T

T

考虑几何误差时的刀具链的实际运动学模型为:

刀具链的理想运动学模型为:

其中,

T

T

T

T

T

T

T

T

T

T

T

T

由此,得到蜗轮母机由蜗轮滚刀坐标系到蜗轮坯件坐标系的实际前向运动学模型:

得到蜗轮母机由蜗轮滚刀坐标系到蜗轮坯件坐标系的理想前向运动学模型:

13)由实际前向运动学模型

设蜗轮滚刀坐标系中的刀尖位置向量和刀轴矢量分别为P

其中,P

蜗轮母机的前向运动学模型描述了蜗轮滚刀和蜗轮坯件间的位姿变换关系,将实际刀位数据与蜗轮滚刀与蜗轮坯件的理想状态作差,得到蜗轮母机的几何误差-位姿误差模型:

其中,Δi表示刀轴矢量数据x坐标误差;Δj表示刀轴矢量数据y坐标误差;Δk表示刀轴矢量数据z坐标误差;Δx表示刀尖位置数据x坐标误差;Δy表示刀尖位置数据y坐标误差;Δz表示刀尖位置数据z坐标误差。

步骤二:将蜗轮母机几何误差-位姿误差模型视作多输入多输出的非线性系统,以蜗轮母机各运动轴的几何误差作为输入特征X,以蜗轮滚刀与蜗轮坯件间的位姿误差作为输出变量Y,利用随机森林算法求解各输入特征的重要性系数。

蜗轮母机几何误差元素众多,若能辨识出其中对蜗轮加工精度影响最大的关键误差项并进行针对性补偿,那么补偿效果及补偿效率均会大幅提升。随机森林是一种将决策树作为基本学习器的机器学习算法,所有决策树通过从全误差数据集中进行有放回抽样构建,其中75%数据作为训练集,25%作为验证集。随机森林法不仅对训练样本进行采样,还对特征进行采样。利用这一特点,可使用随机森林法对复杂非线性系统进行特征重要性评价。具体到蜗轮母机关键项辨识中,其核心理论是将关键误差辨识问题转化为基于随机森林的特征选择问题。在构建随机森林时,以31项几何误差作为输入特征X,蜗轮滚刀/蜗轮坯件间的6项位姿误差为输出变量Y。各输入特征(也即几何误差)的重要性系数可以按以下流程计算:

具体的,如图2所示,利用随机森林算法求解各输入特征的重要性系数的方法为:

21)采用有放回采样集构建决策树T

22)利用构建出的决策树T

23)对于几何误差元素x

24)循环步骤21)至步骤23),则几何误差元素x

其中,n为循环次数。

步骤三:根据求解得到的各输入特征的重要性系数,确定影响蜗轮母机加工精度的关键误差。

本实施例的蜗轮母机关键误差辨识方法及关键误差迭代补偿方法,通过建立蜗轮母机在多几何误差元素耦合影响下蜗轮滚刀与蜗轮坯件间的位姿误差关系,从而量化分析多几何误差元素对蜗轮加工精度的影响程度;以蜗轮母机各运动轴的几何误差作为输入特征X,以蜗轮滚刀与蜗轮坯件间的位姿误差作为输出变量Y,结合随机森林算法求解各输入特征的重要性系数,从而对影响蜗轮母机加工精度的关键误差元素进行辨识。

本实施例的蜗轮母机关键误差迭代补偿方法的具体实施方式如下:

由随机森林求出的几何误差元素的重要性系数均在0~1之间,表示的是输入几何误差元素对输出位姿误差的贡献比。若比较重要性系数的大小,即可判断影响各位姿误差方向上的关键误差项,可据此进行针对性的误差迭代补偿。

如图3所示,本实施例的蜗轮母机关键误差迭代补偿方法,包括如下步骤:

步骤一:采用本实施例如上所述的蜗轮母机关键误差辨识方法确定影响蜗轮母机加工精度的关键误差;保留辨识出的关键误差项,简化蜗轮母机的几何误差-位姿误差模型;

步骤二:对于x向位姿误差,利用简化的蜗轮母机的几何误差-位姿误差模型,可以得出关键误差项和x向位姿误差间的映射关系。若X轴的运动位置由数控指令x进行控制,根据该简化误差模型,可以将刀具的实际x向位置设为x+Δx(x,y,z,c)。误差补偿的目的是通过数控代码x驱动X轴运动到预定的位置x

x

其中,x

相似地,对于z向位姿误差而言,可得到关键误差项和z向位姿误差间的映射关系。误差补偿的目的是通过数控代码z驱动Z轴运动到预定的位置z

z

其中,z

同理,设蜗轮滚刀的实际y向位置为y+Δy(x,y,z,c),则得到y的迭代形式为:

y

其中,y

此外,由于C轴和三直线轴不在同一子运动链上,认为其不受三直线轴迭代值影响,设蜗轮滚刀的实际c向位置为c+Δc(x,y,z,c),由此推得运动指令c的迭代形式:

c

其中,c

步骤三:对关键误差进行迭代补偿,判断X、Z、Y和C轴的运动精度是否满足设定的阈值要求,若是,则执行步骤四;若否,则令x

其中,Δ

步骤四:输出实际数控指令(x

本实施例的蜗轮母机关键误差迭代补偿方法,通过利用辨识的影响蜗轮母机加工精度的关键误差简化蜗轮母机的几何误差-位姿误差模型,而后对数控代码x,z,y,c进行误差迭代补偿,直至X、Z、Y和C轴的运动精度应满足设定阈值要求,从而能够提高蜗轮母机的加工精度。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 蜗轮母机关键误差辨识方法及关键误差迭代补偿方法

- 一种蜗轮母机关键误差项辨识方法