一种H型钢自动磁粉探伤检测装置及方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及磁粉探伤技术领域,具体地说,是一种H型钢自动磁粉探伤检测装置及方法。

背景技术

磁粉检测利用热轧H型钢表面和近表面的磁力线发生局部畸变而产生漏磁场,吸收施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小,可检测热轧H型钢表面和近表面的缺陷,能直观的显示出缺陷的位置,形状、大小和严重程度。作为无损检验的方法之一,磁粉检测具有检测灵敏度高、方法简单、成本低、污染小等特点,目前已在海洋工程、石油开采、风电、桥梁等热轧H型钢的表面缺陷检验中普遍应用。

但是目前磁粉探伤仍采用人工探伤,需要人工吊运H型钢至抛喷丸设备进行抛喷丸处理,以除去表面氧化铁皮,然后人工喷施磁悬浮液,并采用手持便携式电磁体(磁轭)进行探伤,但该方法检验步骤繁琐、检验场地大、检验速度慢、人为辨别影响大等缺点,严重制约了H型钢表面缺陷的检测和处理,已经无法满足H型钢表面缺陷磁粉探伤的实际需求。因此急需要一种H型钢自动磁粉探伤检测装置,实现H型钢表面缺陷的快速、高效和准确识别。

发明内容

本发明的目的在于,为解决现有H型钢人工磁粉探伤存在的上述缺陷,本发明提出了一种H型钢自动磁粉探伤检测装置及方法,解决了检验步骤繁琐、人工探伤检验场地大、检验速度慢、人为辨别影响大等技术问题,本发明的H型钢自动磁粉探伤检测装置,可实现H型钢表面缺陷的快速、高效和准确识别,适用于H型钢生产制造单位出厂磁粉探伤检测和钢结构施工单位制造前的磁粉探伤检测。

为了实现上述目的,本发明提出了一种H型钢自动磁粉探伤检测装置,所述装置依次设置为:抛喷丸装置、可逆式辊道、翻钢机、自动磁粉探伤装置和自动标记装置;

所述抛喷丸装置,用于对H型钢上表面和左侧面进行喷丸;在H型钢180°翻转后,对H型钢的下表面和右侧面进行喷丸;

所述自动磁粉探伤装置,用于获得H型钢上表面和左侧面的缺陷位置;在H型钢180°翻转后,获得H型钢下表面和右侧面的缺陷位置;

所述可逆式辊道,用于输送H型钢到指定位置;

所述翻钢机,用于对H型钢进行180°翻转;

所述自动标记装置,用于根据自动磁粉探伤装置获得的缺陷位置,沿H型钢长度方向进行喷号标记。

作为上述技术方案的特征之一,所述抛喷丸装置为通过式,内部设置有多组喷嘴5。

作为上述技术方案的特征之一,多组喷嘴包括有单排或多排顶部直喷喷嘴和单排或多排侧部斜喷喷嘴;

所述顶部直喷喷嘴用于对H型钢上下表面进行喷丸;

所述侧部斜喷喷嘴用于对H型钢左右表面进行喷丸。

作为上述技术方案的特征之一,喷丸后H型钢的表面粗糙度Ra不大于25μm。

作为上述技术方案的特征之一,所述磁粉探伤装置包括通电组件、磁粉喷淋组件、磁粉摄像组件和图像比对处理组件;所述图像比对处理组件分别与磁粉摄像组件和自动标记装置连接;

所述通电组件,用于对H型钢施电,使H型钢产生磁场强度;

所述磁粉喷淋组件,用于对H型钢连续喷施磁悬液;

所述磁粉摄像组件,用于全覆盖式采集H型钢外表面的图像;

所述图像比对处理组件,用于对磁粉摄像组件采集的图像进行比对处理,获得缺陷位置,图像比对处理组件采用图像比较法,当所采集到的照片与系统对比照片出现明显差别时可实现自动识别、定位和拍照。

作为上述技术方案的特征之一,所述磁粉摄像组件包括多组上部摄像机和多组侧位摄像机;

所述上部摄像机,用于采集H型钢上下表面的图像;

所述侧位摄像机,用于采集H型钢左右表面的图像。

作为上述技术方案的特征之一,自动标记装置包括上喷头和侧喷头,

所述上喷头用于对H型钢上下表面进行喷号标记;

所述侧喷头用于对H型钢左右表面进行喷号标记。

基于上述装置,本发明提供一种H型钢自动磁粉探伤检测方法,所述方法包括:

将H型钢输送到抛喷丸装置,对H型钢上表面和左侧面喷丸,喷丸后,通电组件与H型钢接触并通电,磁粉喷淋组件对H型钢进行连续喷施磁悬液;

磁粉摄像组件采集H型钢上表面和左侧面的图像,然后图像比对处理组件对图像进行比对处理,获得缺陷位置;

图像比对处理组件获得缺陷位置后,自动标记装置根据曲线位置沿H型钢长度方向进行喷号标记;

可逆式辊道将H型钢输送到翻钢机处,翻钢机对H型钢进行180°翻转,之后可逆式辊道将H型钢输送到抛喷丸装置处;

抛喷丸装置对H型钢下表面和右侧面喷丸,喷丸后,通电组件与H型钢接触并通电,磁粉喷淋组件对H型钢进行连续喷施磁悬液;

磁粉摄像组件采集H型钢下表面和右侧面的图像,然后图像比对处理组件(9)对图像进行比对处理,获得缺陷位置;

图像比对处理组件获得缺陷位置后,自动标记装置根据曲线位置沿H型钢长度方向进行喷号标记。

本发明相比于现有技术的有益效果在于:

本发明自动磁粉探伤检测装置及方法,与传统的人工磁粉探伤检验场地大、检验速度慢、人为辨别影响大等问题相比,实现H型钢表面缺陷的快速、高效和准确识别,满足热轧H型钢在海洋工程、石油开采、风电、桥梁等应用领域的使用需求。

附图说明

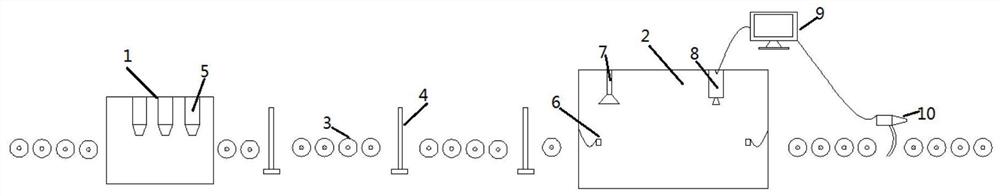

图1是本发明的一种H型钢自动磁粉探伤检测装置示意图;

图2是本发明的一种H型钢自动磁粉探伤检测装置中抛喷丸装置喷射的结构示意图;

图3是本发明的一种H型钢自动磁粉探伤检测装置中磁粉摄像组件的结构示意图;

附图标记:

1、抛喷丸装置,2、自动磁粉探伤装置,3、可逆式辊道,4、翻钢机,5、多组喷嘴,6、通电组件,7、磁粉喷淋组件,8、磁粉摄像组件,9、图像比对处理组件,10、自动标记装置,11、顶部直喷喷嘴,12、侧部斜喷喷嘴,13、上部摄像机,14、侧位摄像机。

具体实施方式

下面结合说明书附图和具体实施例对本发明作进一步说明。

如图1所示,本发明的实施例1提出了H型钢自动磁粉探伤检测装置,所述装置依次设置为:抛喷丸装置1、可逆式辊道3、翻钢机4、自动磁粉探伤装置2和自动标记装置10;所述磁粉探伤装置2包括通电组件6、磁粉喷淋组件7、磁粉摄像组件8和图像比对处理组件9;所述图像比对处理组件9分别与磁粉摄像组件8和自动标记装置10连接。

如图2所示,所述抛喷丸装置1为通过式,内部设置有多组喷嘴5,多组喷嘴5包括有单排或多排顶部直喷喷嘴11和单排或多排侧部斜喷喷嘴12;可实现H型钢上表面、翼缘端部、翼缘内侧及腹板表面各部位的全覆盖式抛喷丸处理,抛喷丸后H型钢的表面粗糙度Ra应不大于25μm。

通电组件6可实现间歇式通电,可自动与H型钢接触并通电,并应确保施电后H型钢具有足够的磁场强度;磁粉喷淋组件7设置有多组喷涂,可实现磁悬液的连续、均匀喷施。

如图3所示,磁粉摄像组件8设置有上部摄像机13和侧位摄像机14,可实现H型钢上表面、翼缘端部、翼缘内侧及腹板表面各部位的全覆盖式记录;图像比对处理组件9采用图像比较法,当所采集到的照片与系统对比照片出现明显差别时可实现自动识别、定位和拍照;

自动标记装置10包括上喷头和侧喷头,并与图像比对处理组件9相连,可根据磁粉摄像组件8和图像比对处理组件9确定的缺陷位置、沿H型钢长度方向进行喷号标记,定位偏差不超过±5cm。

为避免辊道对H型钢表面的摩擦和划伤影响,本发明采用H型钢“I”位进入抛喷丸装置并自动磁粉探伤,探伤结束并实施标记后再次返回经翻钢机4翻钢180°,再次进入抛喷丸装置并进行自动磁粉探伤,即可逆式辊道3和翻钢机4可实现H型钢上表面和左侧面喷抛丸、自动磁粉探伤后180°翻转,并进行下表面和右表面喷丸、自动磁粉探伤。

基于上述装置,本发明的实施例2提出了一种H型钢自动磁粉探伤检测方法,所述方法包括:

抛喷丸装置1对H型钢上表面和左侧面喷丸,喷丸后,通电组件6与H型钢接触并通电,磁粉喷淋组件7对H型钢进行连续喷施磁悬液;

磁粉摄像组件8采集H型钢上表面和左侧面的图像,然后图像比对处理组件9对图像进行比对处理,获得缺陷位置;

图像比对处理组件9获得缺陷位置后,自动标记装置10根据曲线位置沿H型钢长度方向进行喷号标记;

可逆式辊道3将H型钢输送到翻钢机4处,翻钢机4对H型钢进行180°翻转,之后可逆式辊道3将H型钢输送到抛喷丸装置1处;

抛喷丸装置1对H型钢下表面和右侧面喷丸,喷丸后,通电组件与H型钢接触并通电,磁粉喷淋组件对H型钢进行连续喷施磁悬液;

磁粉摄像组件8采集H型钢下表面和右侧面的图像,然后图像比对处理组件9对图像进行比对处理,获得缺陷位置;

图像比对处理组件9获得缺陷位置后,自动标记装置10根据曲线位置沿H型钢长度方向进行喷号标记。

本发明未详细说明的内容均可采用本领域的常规技术知识。

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种H型钢自动磁粉探伤检测装置及方法

- 一种基于机器视觉的磁粉探伤自动检测装置