一种起动机弹性轴破坏载荷确定方法

文献发布时间:2023-06-19 11:26:00

技术领域

本申请属于燃气轮机起动链领域,特别涉及一种起动机弹性轴破坏载荷确定方法。

背景技术

燃气轮机起动链由起动电机、弹性轴、联轴器、棘轮离合器、传动齿轮系、高压转子组成。发动机工作时,起动电机通过联轴器带动棘轮,与棘轮同轴的齿轮通过齿轮系带动燃机高压转子旋转,高压轴转速达到一定转速时棘轮离合器脱开,棘轮、联轴器和起动电机停转。

近些年,起动机弹性轴断裂故障时有发生,其对燃气轮机的海上训练使用及交付产生了不利影响,由于未对故障机理及故障原因开展系统的研究工作,导致弹性轴断裂故障重复发生,因此,故障件破坏载荷的确定对故障的排除及改进措施有着重要意义,为燃气轮机的顺利研制生产和试车与使用提供保障。由于弹性轴断口呈现多种载荷破坏形貌,其断口不是典型的拉伸破坏形貌,现有技术中对扭转破坏断口形式的研究又较少,通过故障件的断口形貌来判断破坏载荷的形式及量级还存在极大的难度。

因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

发明内容

本申请的目的是提供了一种起动机弹性轴破坏载荷确定方法,以解决现有技术存在的至少一个问题。

本申请的技术方案是:

一种起动机弹性轴破坏载荷确定方法,包括:

步骤一、获取弹性轴模拟件以及获取真实服役弹性轴;

步骤二、对所述弹性轴模拟件以及所述真实服役弹性轴进行二维轴对称有限元分析,分别获取在相同扭矩作用下所述弹性轴模拟件以及所述真实服役弹性轴的剪切颈处的应力,当所述弹性轴模拟件的剪切颈处的应力误差满足要求时,进入步骤三;

步骤三、对所述弹性轴模拟件进行拉伸扭转组合疲劳试验,直至所述弹性轴模拟件发生断裂,获取所述弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷;

步骤四、建立所述弹性轴模拟件的断口形貌与破坏载荷的关系图谱。

步骤五、获取真实服役弹性轴的断口形貌,根据步骤四中的关系图谱确定所述真实服役弹性轴的破坏载荷的形式以及量级。

可选地,步骤一中,所述弹性轴模拟件包括第一夹持端、第二夹持端以及连接所述第一夹持端和所述第二夹持端的剪切颈模拟段。

可选地,步骤二中,当所述弹性轴模拟件的剪切颈处的应力误差不大于0.4%时,进入步骤三。

可选地,步骤三中,所述对所述弹性轴模拟件进行拉伸扭转组合疲劳试验,直至所述弹性轴模拟件发生断裂,获取所述弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷包括:

S301、获取试验载荷,对所述弹性轴模拟件进行拉伸扭转组合疲劳试验;

S302、若载荷循环次数达到10

S303、循环步骤S301-S302,直至所述弹性轴模拟件发生断裂;

S304、获取所述弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷。

可选地,步骤S302中,试验载荷的扭矩值每次增大50N·m~100N·m。

可选地,步骤S304中,获取不少于20件所述弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷。

可选地,步骤S304中,所述弹性轴模拟件的断口形貌包括疲劳区、光亮区以及瞬断区。

可选地,步骤四中,所述弹性轴模拟件的断口形貌与破坏载荷的关系图谱为断口形貌的疲劳区面积/光亮区面积与破坏载荷的扭矩值的关系图谱。

发明至少存在以下有益技术效果:

本申请的起动机弹性轴破坏载荷确定方法,通过设计弹性轴模拟件,可以真实有效的模拟真实结构,并可缩短加工周期,节约试验成本;并通过建立断口形貌与破坏载荷关系图谱,完成弹性轴破坏载荷形式及量级的确定。

附图说明

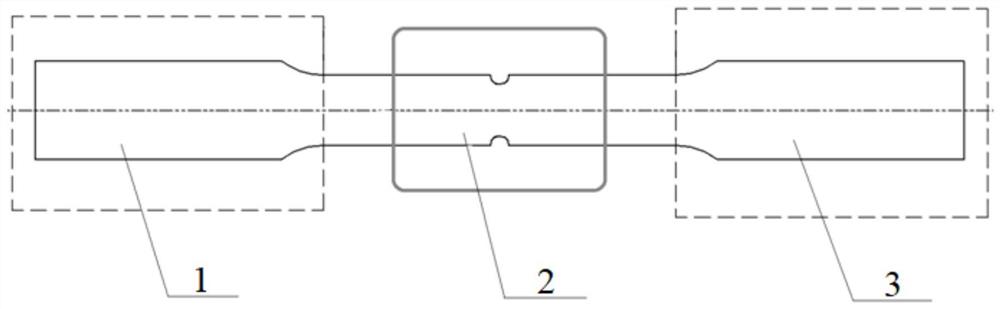

图1是本申请一个实施方式的弹性轴模拟件示意图;

图2是本申请一个实施方式的弹性轴模拟件断口形貌示意图;

图3是本申请一个实施方式的真实服役弹性轴断口形貌示意图;

图4是本申请一个实施方式的断口形貌与破坏载荷关系图谱。

其中:

1-第一夹持端;2-剪切颈模拟段;3-第二夹持端。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本申请一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。下面结合附图对本申请的实施例进行详细说明。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制。

下面结合附图1至图4对本申请做进一步详细说明。

本申请提供了一种起动机弹性轴破坏载荷确定方法,包括以下步骤:

步骤一、获取弹性轴模拟件以及获取真实服役弹性轴;

步骤二、对弹性轴模拟件以及真实服役弹性轴进行二维轴对称有限元分析,分别获取在相同扭矩作用下弹性轴模拟件以及真实服役弹性轴的剪切颈处的应力,当弹性轴模拟件的剪切颈处的应力误差满足要求时,进入步骤三;

步骤三、对弹性轴模拟件进行拉伸扭转组合疲劳试验,直至弹性轴模拟件发生断裂,获取弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷;

步骤四、建立弹性轴模拟件的断口形貌与破坏载荷的关系图谱。

步骤五、获取真实服役弹性轴的断口形貌,根据步骤四中的关系图谱确定真实服役弹性轴的破坏载荷的形式以及量级。

本申请的起动机弹性轴破坏载荷确定方法,步骤一中,弹性轴模拟件设计形式如图1所示,包括第一夹持端1、第二夹持端3以及连接第一夹持端1和第二夹持端3的剪切颈模拟段2。弹性轴模拟件的中段的剪切颈模拟段2结构尺寸、表面技术状态以及加工要求等应与真实服役弹性轴的剪切颈处保持一致,同时,本实施例中,在设计过程中去掉了花键这种结构复杂、加工困难且对试验结果无影响的结构形式,缩短了加工周期、节约了试验成本。

本申请的起动机弹性轴破坏载荷确定方法,步骤二中,为确认设计的弹性轴模拟件能够有效模拟真实服役弹性轴的真实受力情况,采用ANSYS软件对弹性轴模拟件和真实服役弹性轴进行二维轴对称有限元分析,对比分析在相同扭矩作用下弹性轴模拟件和真实服役弹性轴的剪切颈处的应力情况,验证弹性轴模拟件设计的有效性。在有限元分析时,两种结构采用相同的边界条件,一端约束轴向和周向位移,另一端施加相同的扭矩和轴向拉拉伸载荷。在本申请的一个实施方式中,在施加相同扭矩条件下,弹性轴模拟件的剪切颈处的应力误差不大于0.4%时,认为弹性轴模拟件能够模拟真实服役弹性轴的应力状态。

本申请的起动机弹性轴破坏载荷确定方法,步骤三中,对弹性轴模拟件进行拉伸扭转组合疲劳试验,直至弹性轴模拟件发生断裂,获取弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷,具体包括:

S301、获取试验载荷,对弹性轴模拟件进行拉伸扭转组合疲劳试验;

S302、若载荷循环次数达到10

S303、循环步骤S301-S302,直至弹性轴模拟件发生断裂;

S304、获取弹性轴模拟件的断口形貌以及发生断裂时的破坏载荷。

在本申请的一个实施方式中,依据真实结构受力情况,可以将S301中试验载荷设置为峰值扭矩初始值为900Nm,峰谷值扭矩比为0.1,轴向拉伸静载荷为3500N;S302中若载荷循环次数达到10

本申请的起动机弹性轴破坏载荷确定方法,步骤四中,根据上述数据,建立弹性轴模拟件的断口形貌与破坏载荷的关系图谱。本实施例中,如图4所示,弹性轴模拟件的断口形貌与破坏载荷的关系图谱为断口形貌的疲劳区面积/光亮区面积与破坏载荷的扭矩值的关系图谱。

本申请的起动机弹性轴破坏载荷确定方法,步骤五中,当真实服役弹性轴结构发生断裂时,无需再进行模拟件疲劳试验,获取真实服役弹性轴的断口形貌,直接根据步骤四中的关系图谱确定真实服役弹性轴的破坏载荷的形式以及量级。在本申请的一个实施方式中,真实服役弹性轴的断口形貌见图3。通过对比发现,真实服役弹性轴与弹性轴模拟件的断口形貌均分为三个区域,且各区域的特点接近,同时根据真实服役弹性轴的断口形貌的疲劳区与光亮区的面积比值,确定真实服役弹性轴以扭转破坏为主,在起动过程中所承受的扭矩超过1000Nm,真实服役弹性在这种大的扭矩载荷作用下,产生大应力疲劳断裂。

本申请的起动机弹性轴破坏载荷确定方法,通过设计弹性轴模拟件代替真实件进行试验,大幅缩短了加工周期,节约了试验成本;同时本申请的破坏载荷确定方法为传动链上其它结构的改进提供改进方向,也为其它相关结构确定破坏载荷提供了方法和思路。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

- 一种起动机弹性轴破坏载荷确定方法

- 一种均布载荷下大转角圆薄膜弹性应变能的确定方法