压气机的进口导流叶片的调节精度保持结构

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及航空发动机用的压气机,具体涉及一种压气机的进口导流叶片的调节精度保持结构。

背景技术

目前国内外航空发动机压气机中,为了改善高压压气机在全工况的裕度,通常将高压压气机的进风处的前几级静子叶片(以下称为“进口导流叶片”)设计为可调叶片。可调叶片在工作过程中根据工况需要调整叶片的安装角,以确保高压压气机具有充足的裕度,进而保证发动机整机的安全运转。同时航空发动机需从工作温度相对较低的高压压气机的前几级引气,经由压气机转子内腔,通向工作温度相对更高的涡轮部件或后支点轴承腔的外围腔,起到冷却或封严的作用。

上述功能需求的同时存在使得工程实现过程中有可能存在如下所述问题。

首先,进口导流叶片由叶身及位于内侧和外侧的轴颈组成。进口导流叶片的外侧轴颈安装在静子机匣的安装孔内,内侧轴颈通过内环上的安装孔安装在内封严环上。在此结构中,内封严环的空间位置通常不在理想设计位置上。这种非预期的空间位置改变一方面使得该级内各进口导流叶片的转轴无法保持均布,进而使得该级进口导流叶片的调节精度沿周向存在较大差异。另一方面,使得该级进口导流叶片在开、关的极限边界存在空行程,进而使得在开、关过程的同一角度实现上存在较大差异。

其次,进口导流叶片的内封严环与前承力机匣的径向配合接口作为压气机转子内引气腔边界的一部分需考虑气密性,故需要采用径向小间隙止口配合。然而,在现有技术中,因进口导流叶片位于前对开机匣上,其内封严环也需要是沿径向两半对开结构。这种两半对开结构是相互分离的,没有任何约束。由于未施加径向和/或轴向的适当约束,该结构使得内封严环与前承力机匣径向配合面之间不能保持传统的止口配合关系,即内封严环的实际空间位置不唯一,易出现非预期的空间位置改变。

再有,高压压气机前几级引气通常经由布置在前承力机匣内部的孔、槽引导至压气机转子内腔。前承力机匣上通往压气机转子内腔的引气口出口因空间所限只能布置在进口导流叶片内封严环附近。当高压压气机前几级引气压力及流量随航空发动机运转状态提高而增大时,进口导流叶片内封严环受到源自引气的不断改变的轴向力,进一步使得其空间位置发生非预期的改变。

综上,两半对开且需与前承力机匣径向小间隙配合的进口导流叶片内封严环极易出现空间位置非预期变化的情况。在引气气流的冲击下,进口导流叶片内封严环的空间位置将更加不可控。此时,进口导流叶片的调节精度存在各叶片调节角度周向差异较大,且开、关过程对同一角度目标实际实现差异较大的问题。

为了解决上述问题,中国发明专利CN112065777B公开了一种压气机进口导流叶片的调节精度保持结构,包括进口导流叶片、内封严环和前承力机匣,进口导流叶片设置在内封严环和外机匣之间,内封严环由两个半环组成,其中,两个半环以装配方式连成一体,使得内封严环获得径向约束。在该发明中,通过进口导流叶片内封严环上的径向、轴向限位特征,与前承力机匣及前承力机匣上的限位特征配合使用,实现了对进口导叶内封严环的空间位置径向、轴向约束,有效地达到了改善和保持进口导叶调节精度的效果。

但是,上述的压气机进口导流叶片的调节精度保持结构存在以下缺陷:

(1)进口导流叶片的内支撑段由内封严环和内环组成,而内封严环和内环均为钣金件,由于钣金件结构的稳定性差,这种支撑结构容易在极端载荷条件下发生变形,从而可能影响进口导流叶片的调节精度;

(2)进口导流叶片的外支撑段安装孔位于外机匣上,外机匣受外界因素影响会产生振动,进而也会影响进口导流叶片的调节精度。

发明内容

本发明要解决的技术问题是克服上述现有技术中的缺陷,提供一种压气机的进口导流叶片的调节精度保持结构。

本发明是通过下述技术方案来解决上述技术问题:

本发明提供了一种压气机的进口导流叶片的调节精度保持结构,包括前承力机匣、进口导流叶片、内支撑段和外支撑段,所述进口导流叶片的两端分别安装在所述内支撑段和所述外支撑段上,所述前承力机匣包括同轴设置的内筒体和外筒体,所述内支撑段和所述外支撑段均为环形结构,所述外支撑段固设于所述外筒体,所述内支撑段固设于所述内筒体,所述内支撑段包括第一环形体和第二环形体,所述第一环形体固设于所述内筒体,所述第二环形体可拆卸固定于所述第一环形体。

在本方案中,通过将进口导流叶片的两端分别安装在内支撑段和外支撑段上,通过将内支撑段固定在前承力机匣的内筒体上,不仅避免了传统的两半对开结构的内封严环充当的内支撑段与前承力机匣连接时,内支撑段与前承力机匣的径向配合面之间不能构成传统的止口配合关系导致的内支撑段出现非预期的空间位置改变的情况发生,还简化了内支撑段的结构,有效避免内支撑段发生变形,增强内支撑段的连接强度和可靠性,保证了各进口导流叶片的调节精度。同时,通过将进口导流叶片的外支撑段固定在前承力机匣的外筒体上,可以避免外支撑段受到外界因素发生振动,保证了外支撑段连接的稳定性和刚性,进一步保证了各进口导流叶片的调节精度。

较佳地,所述内支撑段上还设有引气通道,所述引气通道沿所述内支撑段的轴向设置,所述引气通道与所述前承力机匣内的引气孔连通;

所述第一环形体上设有第一通道,所述第二环形体上设有第二通道,所述第一通道和所述第二通道对接形成所述引气通道。

在本方案中,由于内支撑段的两个环形段均刚性连接在前承力机匣上,两个环形段均可以在承载气流作用力的同时保证位置不变,将压气机的转子内腔的引气通道设置在内支撑段的轴向上,避免了压气机的转子内腔在进口导流叶片附近引气,使得引气通道在引气时不会对进口导流叶片的内侧轴颈的位置产生干涉,进而避免了进口导流叶片在引气气流的冲击下发生位置变化,从而进一步确保了进口导流叶片的调节精度。

较佳地,所述第一环形体与所述内筒体一体成型;

或者,所述第一环形体可拆卸地固定于所述内筒体。

在本方案中,将第一环形体与内筒体一起铸造后机加成形或通过螺栓等刚性可拆卸地连接实现一体式结构,可以有效地避免内支撑段的第一环形体与内筒体的径向配合面之间出现非预期的空间位置改变的情况发生,保证了内支撑段的第一环形体与内筒体之间连接时位置的唯一性,保证了各进口导流叶片的调节精度。避免了因调节精度差异导致的各叶片的调节角度出现周向差异较大,且开、关过程对同一角度目标实际实现差异较大的问题,进而保障了进口导流叶片的气动性能(尤其是流量)的一致性,有效改善了高压压气机的气动性能。

较佳地,所述第一环形体和所述第二环形体对应设有定位部,所述定位部通过止口或销钉定位。

在本方案中,通过在第一环形体和第二环形体对应设置定位部,便于将第二环形体与第一环形体安装固定形成进口导流叶片的内支撑段。

较佳地,所述第一环形体和所述第二环形体还对应设有螺纹孔,所述第二环形体和所述第一环形体通过螺栓或螺桩连接固定。

在本方案中,第二环形体通过螺栓或螺桩与第一环形体固定连接,保证了第二环形体与第一环形体之间的连接刚度,避免了第二环形体与第一环形体的配合安装面出现相对位置变化导致进口导流叶片的内侧轴颈发生位置变化,保证了进口导流叶片的调节精度。

较佳地,所述内支撑段上具有第一安装孔,所述进口导流叶片的内侧轴颈设于所述第一安装孔内;

所述第一环形体上设有第一弧形槽,所述第二环形体上设有第二弧形槽,当所述第二环形体与所述第一环形体连接时,所述第一弧形槽和所述第二弧形槽对接形成所述第一安装孔。

在本方案中,将安装进口导流叶片的内侧轴颈的第一安装孔分成两个部分并分别设在第一环形体和第二环形体上,便于安装进口导流叶片的内侧轴颈,确保进口导流叶片的装配的可实现性及经济性。

较佳地,所述外支撑段与所述外筒体一体成型。

在本方案中,外支撑段与外筒体一体成型可以省去装配步骤,避免出现装配误差影响进口导流叶片的调节精度。

较佳地,所述外支撑段可拆卸地固定于所述外筒体。

在本方案中,外支撑段与外筒体可拆卸连接,方便加工和维护。

较佳地,所述外支撑段上设有第二安装孔,所述进口导流叶片的外侧轴颈设于所述第二安装孔内。

较佳地,所述进口导流叶片上还设有套设在所述外侧轴颈外的衬套,所述外侧轴颈通过所述衬套与所述第二安装孔转动连接。

在本方案中,在进口导流叶片的外侧轴颈上设置衬套可以减少外侧轴颈的磨损,不仅使进口导流叶片的角度调整时的转动更加灵活,还避免因外侧轴颈的磨损影响进口导流叶片的调节精度。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实施例。

本发明的积极进步效果在于:本发明通过将进口导流叶片的两端分别安装在内支撑段和外支撑段上,通过将内支撑段固定在前承力机匣的内筒体上,不仅避免了传统的两半对开结构的内封严环充当的内支撑段与前承力机匣连接时,内支撑段与前承力机匣的径向配合面之间不能构成传统的止口配合关系导致的内支撑段出现非预期的空间位置改变的情况发生,还简化了内支撑段的结构,有效避免内支撑段发生变形,增强内支撑段的连接强度和可靠性,保证了各进口导流叶片的调节精度。同时,通过将进口导流叶片的外支撑段固定在前承力机匣的外筒体上,可以避免外支撑段受到外界因素发生振动,保证了外支撑段连接的稳定性和刚性,进一步保证了各进口导流叶片的调节精度。

附图说明

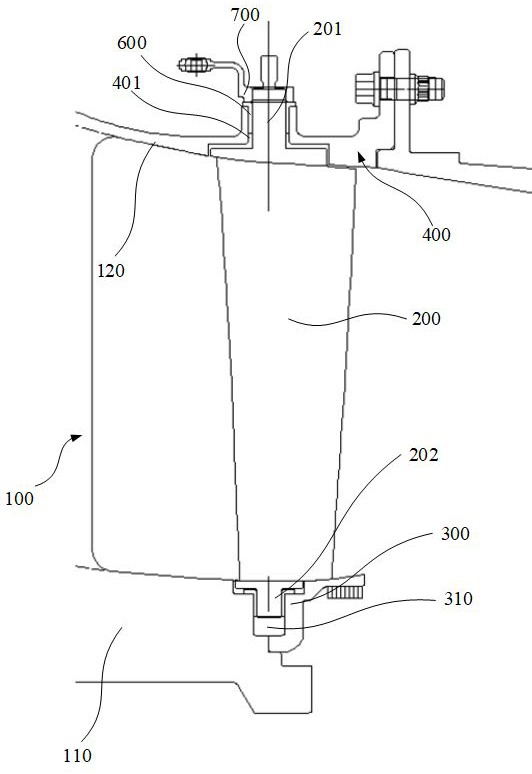

图1为本发明较佳实施例中压气机内进口导流叶片的第一安装孔处的局部剖视图。

图2为本发明较佳实施例中压气机内第二环形体与第一环形体的连接处的局部剖视图。

图3为本发明较佳实施例中压气机内引气通道处的局部剖视图。

图4为本发明较佳实施例中压气机内的前承力机匣的内筒体与第二环形体的安装示意图。

图5为图4中螺栓连接处的剖面示意图。

图6为图4中引气通道处的剖面示意图。

图7为图4中去除螺栓后的前承力机匣的内筒体与第二环形体的安装示意图。

图8为图4中压气机内的前承力机匣的内筒体的局部结构示意图。

图9为图4中压气机内的第二环形体的结构示意图。

附图标记说明:

前承力机匣100

内筒体110

第一环形体111

外筒体120

连接段130

进口导流叶片200

内侧轴颈201

外侧轴颈202

第二环形体300

第一安装孔310

第一弧形槽311

第二弧形槽312

外支撑段400

第二安装孔401

螺栓500

衬套600

驱动件700

引气通道800

第一通道801

第二通道802

螺纹孔900

第一螺纹孔901

第二螺纹孔902。

具体实施方式

下面通过实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在该实施例范围之中。

如图1-9所示,为本实施例中的压气机的进口导流叶片200的调节精度保持结构。该调节精度保持结构包括前承力机匣100、进口导流叶片200、内支撑段和外支撑段400,进口导流叶片200的两端分别安装在内支撑段和外支撑段400上。

如图1-9所示,前承力机匣100包括内筒体110和外筒体120,内筒体110和外筒体120同轴设置。内筒体110和外筒体120的纵向截面均为圆环结构,内筒体110和外筒体120靠近进风口的一端通过连接段130固定连接。

如图4-9所示,内支撑段和所述外支撑段400均为圆环形结构。进口导流叶片200的内支撑段固定在内筒体110上,进口导流叶片200的外支撑段400固定在外筒体120上。

在本实施例中,内支撑段包括第一环形体111和第二环形体300,第一环形体111固设于前承力机匣100的内筒体110上,第二环形体300可拆卸固定于第一环形体111。

本发明通过将进口导流叶片200的两端分别安装在内支撑段和外支撑段400上,通过将内支撑段固定在前承力机匣100的内筒体110上,不仅避免了传统的两半对开结构的内封严环充当的内支撑段与前承力机匣100连接时,内支撑段与前承力机匣100的径向配合面之间不能构成传统的止口配合关系导致的内支撑段出现非预期的空间位置改变的情况发生,还简化了内支撑段的结构,有效避免内支撑段发生变形,增强内支撑段的连接强度和可靠性,保证了各进口导流叶片200的调节精度。同时,通过将进口导流叶片200的外支撑段400固定在前承力机匣100的外筒体120上,可以避免外支撑段400受到外界因素发生振动,保证了外支撑段400连接的稳定性和刚性,进一步保证了各进口导流叶片200的调节精度。

本实施例的进口导流叶片200的调节精度保持结构避免了因调节精度差异导致的各叶片的调节角度周向差异较大,且开、关过程对同一角度目标实际实现差异较大的问题,进而保障了进口导流叶片200的气动性能的一致性,尤其是流量的一致性,有效改善了高压压气机的气动性能。

如图1-8所示,在本实施例中,第一环形体111与前承力机匣100的内筒体110一体成型。也就是说,在本实施例中,第一环形体111为该前承力机匣100的内筒体110远离压气机的进风口的一端的一部分环形段。将第一环形体111与前承力机匣100的内筒体110一起铸造实现一体式结构,保证了第一环形体111与前承力机匣100的连接刚度,可以有效地避免内支撑段的第一环形体111与内筒体110的径向配合面之间出现非预期的空间位置改变的情况发生,进一步保证了内支撑段的第一环形体111与内筒体110之间连接时位置的唯一性,进而保证了各进口导流叶片200的调节精度。

当然,在其他实施例中,第一环形体111也可单独制造,通过螺纹连接等可拆卸的连接方式与前承力机匣100的内筒体110固定安装。第一环形体111与前承力机匣100可拆卸连接时,需保证第一环形体111与前承力机匣100的内筒体110之间的连接刚度,避免第一环形体111与内筒体110的径向配合面之间发生相对移动。

在本实施例中,第一环形体111和第二环形体300对应设有定位部(图中未示出),定位部通过止口或销钉定位。通过在第一环形体111和第二环形体300对应设置定位部,便于将第二环形体300与第一环形体111安装固定以形成进口导流叶片200的内支撑段。

如图2、图8和图9所示,在本实施例中,第一环形体111和第二环形体300还分别对应设有第一螺纹孔901和第二螺纹孔902,第一螺纹孔901和第二螺纹孔902的螺纹参数基本相同,能够对接形成供同一螺栓连接的螺纹孔900。第二环形体300和第一环形体111通过螺栓500穿过第一螺纹孔901和第二螺纹孔902形成的螺纹孔900连接固定。第二环形体300通过螺栓500与第一环形体111固定连接,保证了第二环形体300与第一环形体111之间的连接刚度,避免了第二环形体300与第一环形体111的配合安装面出现相对位置变化导致进口导流叶片200的内侧轴颈201发生位置变化,保证了进口导流叶片200的调节精度。

在其他实施例中,第一环形体111和第二环形体300还可通过螺桩等其他螺纹连接方式固定连接。或者,采用其他可拆卸的固定方式,在此不再赘述。

如图3、图6至图9所示,在本实施例中,内支撑段上还设有引气通道800,引气通道800沿内支撑段的轴向设置,引气通道800与前承力机匣100内的引气孔连通。第一环形体111上设有第一通道801,第二环形体300上设有第二通道802,第一通道801和第二通道802对接形成该引气通道800。

由于内支撑段的两个环形体均刚性连接在前承力机匣100上,两个环形体均可以在承载气流作用力的同时保证位置不变,将压气机的转子内腔的引气通道800设置在内支撑段的轴向上,避免了压气机的转子内腔在进口导流叶片200附近引气,使得引气通道800在引气时不会对进口导流叶片200的内侧轴颈201的位置产生干涉,进而避免了进口导流叶片200在引气气流的冲击下发生位置变化,从而进一步确保了进口导流叶片200的调节精度。

如图1、图7至图9所示,内支撑段上具有第一安装孔310,进口导流叶片200的内侧轴颈201设于第一安装孔310内。该第一安装孔310在第一环形体111和第二环形体300对接时形成。其中,第一环形体111上设有第一弧形槽311,第二环形体300上设有第二弧形槽312,当第二环形体300与第一环形体111连接时,第一弧形槽311和第二弧形槽312对接形成该第一安装孔310。

本实施例通过将安装进口导流叶片200的内侧轴颈201的第一安装孔310分成两个部分并分别设在第一环形体111和第二环形体300上,便于安装进口导流叶片200的内侧轴颈201,确保进口导流叶片200的装配的可实现性及便捷性。

在本实施例中,外支撑段400的内周面优选为圆环形,圆环形结构的外支撑段400结构简单、便于实现进口导流叶片200的标准化生产及装配。

如图1-3所示,在本实施例中,外支撑段400与前承力机匣100的外筒体120一体成型。外支撑段400与外筒体120一体成型可以省去装配步骤,避免出现装配误差影响进口导流叶片200的调节精度。

在其他实施例中,外支撑段400可拆卸地固定于前承力机匣100的外筒体120,外支撑段400可拆卸连接必须保证与外筒体120的连接刚度,避免外支撑段400与外筒体120的安装面之间产生径向位移影响各进口导流叶片200的调节精度。例如可以通过螺栓或螺桩刚性连接。采用可拆卸连接的方式方便加工和维护。

当然,在其他实施例中,外支撑段400与外筒体120也可以采用焊接等不可拆卸的连接方式,在此不再赘述。

如图1-3所示,外支撑段400上设有第二安装孔401,进口导流叶片200的外侧轴颈202设于第二安装孔401内。进口导流叶片200上还设有套设在外侧轴颈202外的衬套600,外侧轴颈202通过衬套600与第二安装孔401转动连接。在进口导流叶片200的外侧轴颈202上设置衬套600可以减少外侧轴颈202的磨损,不仅使进口导流叶片200的角度调整时的转动更加灵活,还避免因外侧轴颈202的磨损影响进口导流叶片200的调节精度。

在进口导流叶片200的外侧轴颈202上还安装有驱动件700,驱动件700用于与外部的驱动机构连接,通过外部的驱动机构调节进口导流叶片200的角度。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 压气机进口导流叶片的调节精度保持结构

- 压气机的进口导流叶片的调节精度保持结构