一种基于机器操作的全断面岩石掘进机刀具系统引导性定位接口的设计方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于隧道掘进施工设备技术领域,在隧道掘进装备智能化趋势下,针对受限空间下大负载机器人多目标高精度定位难度大的工程问题,设计了一种基于机器操作的可自定心和相位自调整的全断面岩石掘进机刀具系统引导性定位接口,并给出了其设计方法。

背景技术

隧道掘进机在开挖过程中,主要靠滚刀与岩石的挤压切削破岩,在恶劣的服役环境下,滚刀消耗量巨大,故需要对滚刀进行频繁的更换。现工程中主要采用人工的方法进行滚刀更换,刀具更换时间长,换刀效率低,严重影响隧道施工的进程,同时增加整个隧道施工的成本。更重要的是换刀工人在换刀过程长时间处于高压环境作业会对人体造成不可逆的损害,甚至出现人员伤亡等重大事故,未来十年,我国的各类隧道建设的需求大,机器代人换刀,隧道掘进装备的智能化是隧道掘进技术发展的必然趋势。机器人拆装刀具系统首要面临的关键问题便是松紧刀具系统紧固螺栓,针对受限空间下大负载机器人多目标高精度定位难度大的工程问题,发明一种可自定心和相位自调整的全断面岩石掘进机刀具系统引导性定位接口,以配合末端执行器视觉定位系统,满足机器人换刀定位要求。由于机器人仓狭窄,全断面岩石掘进机刀具系统引导性定位接口的设计在能安全可靠的实现功能的前提下应尽量简单。

发明内容

本发明的目的在于提供一种基于机器操作的可自定心和相位自调整的全断面岩石掘进机刀具系统引导性定位接口及其设计方法,在机器人换刀时全断面岩石掘进机刀具系统引导性定位接口可容纳径向、角度和相位的综合误差,降低机器人高定位精度要求,实现机器人换刀的快速拆装。

本发明的技术方案:

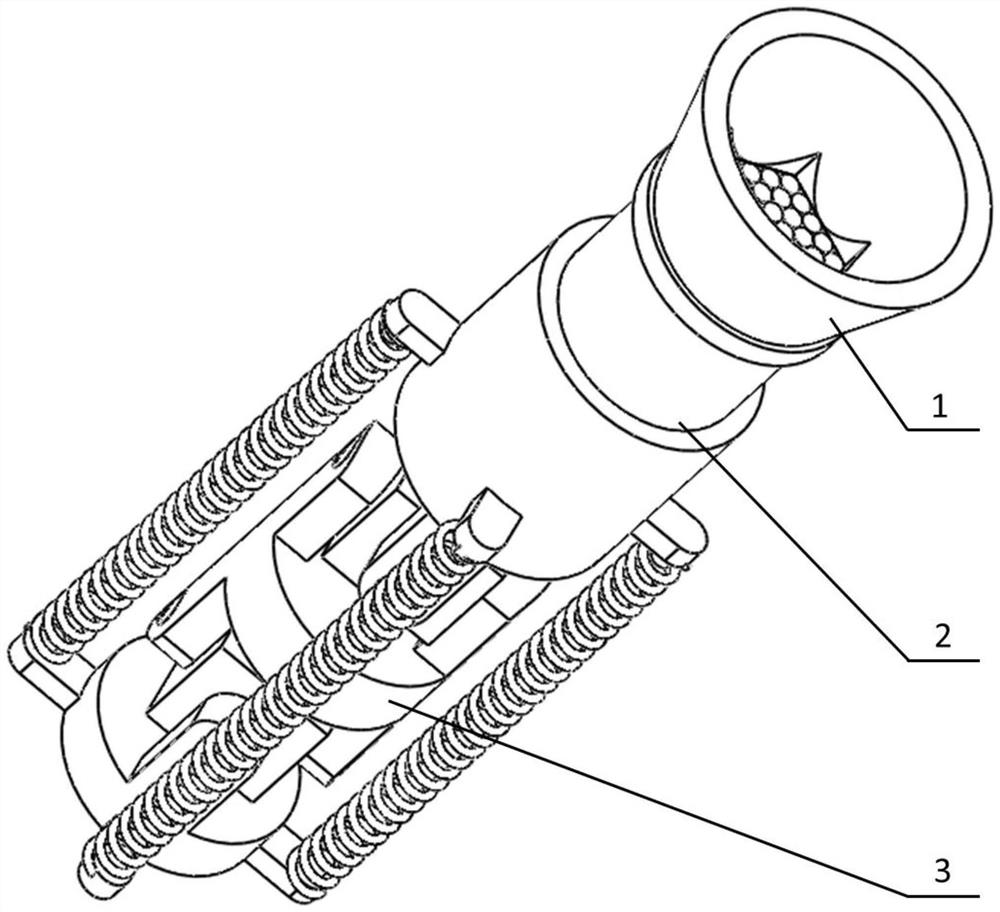

一种基于机器操作的全断面岩石掘进机刀具系统引导性定位接口,主要由引导锥结构1、万能套筒结构2和活动连接结构3三部分组成,全断面岩石掘进机刀具系统引导性定位接口结构总示意图如图1所示。

拆装刀具系统引导对接理想情况下,刀具系统紧固螺栓轴线与全断面岩石掘进机刀具系统引导性定位接口轴线共线,实际情况下,两轴线之间存在相对位移,即径向误差和角度误差,由于刀具系统紧固螺栓六角头和普通六角套筒之间存在相对相位,因而存在相位误差。设实际情况下刀具系统综合误差旋量模型为D,式中u、v、w为沿x、y、z轴的平移矢量参数,α、β、δ分别为绕x、y、z轴的旋转矢量参数。

刀具系统误差中,刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M具有方向性。

刀具系统紧固螺栓六角头外接圆半径为R

引导锥结构1配合活动连接结构3容纳刀具系统实际存在的径向误差和角度误差,可实现全断面岩石掘进机刀具系统引导性定位接口偏心转动,万能套筒结构2容纳其相位误差。

所述的引导锥结构1为外部为圆台型直径渐变的空心结构1-1和引导锥连接部分结构1-2组成,引导锥结构1中外部为圆台型直径渐变的空心结构1-1两端内孔形状不同,外部为圆台型直径渐变的空心结构1-1大端面内孔为圆形,外部为圆台型直径渐变的空心结构1-1小端面内孔为六边形,引导锥结构1中连接部分结构1-2通过螺纹与万能套筒结构2中2-1套筒壳体连接,引导锥结构参数最大外包络圆直径a大于刀具系统紧固螺栓的误差位置区域包络圆直径,在径向误差下,将其引导进入全断面岩石掘进机刀具系统引导性定位接口,进行对接。最大外包络圆直径a需满足:

a=2.4×(m+max{u,v-m}+R

式中,m为刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M误差分量。

刀具系统紧固螺栓六角头进入引导锥结构到达最小外包络直径时,即即将进入万能套筒结构2,由于刀具焊接在刀盘上,刀具系统紧固螺栓位置固定,因而在存在径向误差时,全断面岩石掘进机刀具系统引导性定位接口与刀具系统紧固螺栓对接后存在的径向误差要求全断面岩石掘进机刀具系统引导性定位接口万能套筒结构2绕着刀具系统紧固螺栓偏心转动,故应使径向误差在进入万能套筒结构2时尽可能小,b设计为以刀具系统紧固螺栓六角头外接圆为内切圆的正六边形的外接圆直径。引导锥结构1及其设计参数示意图如图2所示。

式中,m为刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M误差分量。

所述的万能套筒结构2主要由套筒壳体2-1、活动钢棒2-2、活动钢棒限位底座2-3、活动钢棒固定内衬套2-4组成;活动钢棒2-2主要由活动钢棒卡紧前端2-2-1、活动钢棒伸缩中部2-2-2、活动钢棒固定底部2-2-3组成。活动钢棒2-2中活动钢棒伸缩中部2-2-2套有弹簧,活动钢棒2-2安装在活动钢棒固定内衬套2-4上,活动钢棒伸缩中部2-2-2套有的弹簧一端抵在活动钢棒卡紧前端2-2-1台肩上,另一端抵在活动钢棒固定内衬套2-4上端面,活动钢棒2-2可压缩活动钢棒伸缩中部2-2-2套有的弹簧相对活动钢棒固定内衬套2-4活动,活动钢棒限位底座2-3和活动钢棒固定内衬套2-4通过螺纹安装在套筒壳体2-1上,对接完成后刀具系统紧固螺栓推动活动钢棒2-2到达活动极限位置之前,活动钢棒固定底部2-2-3底部抵在活动钢棒限位底座2-3上。万能套筒结构2可通过一系列的活动钢棒2-2容纳刀具系统紧固螺栓六角头和普通六角套筒之间存在的相位误差,使得引导对接性能能容纳任意的相位误差。万能套筒结构2及其设计参数示意图如图3所示,活动钢棒2-2结构及其设计参数示意图如图4所示。

所述的万能套筒结构2中套筒壳体2-1六边形内孔外接圆直径c在保证能够容纳相位误差的前提下使得进入万能套筒结构2的径向误差尽可能小,保证偏心距尽可能小,结构运动幅度小,设计时万能套筒结构2中套筒壳体2-1六边形内孔外接圆直径c等于刀具系统紧固螺栓六角头外接圆为内切圆的正六边形的外接圆直径:

式中,m为刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M误差分量。

所述的万能套筒结构2中活动钢棒2-2直径e设计为无限相位下,最小六边形内孔能够卡紧刀具系统紧固螺栓的直径:

式中,m为刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M误差分量。

所述的万能套筒结构2中活动钢棒2-2可伸缩距离h略大于活动钢棒工作深度f,使得活动钢棒2-2在到达极限位置前,活动钢棒2-2底部抵在活动钢棒限位底座2-3上:

h=f+2 (7)

所述的万能套筒结构2中活动钢棒2-2钢棒长度g包括略长于活动钢棒工作深度f的两倍、活动钢棒固定内衬套2-4钢棒安装厚度p和活动钢棒固定底部g

g=2f+p+4+g

所述的万能套筒结构2中套筒壳体2-1总长L包括活动钢棒2-2活动钢棒长度g、活动钢棒工作深度f、活动钢棒限位底座2-3高度i和活动连接结构3万向节安装深度q:

L=g+f+i+q (9)

所述的活动连接结构3设有两个转动关节,主要由第一活动连接杆3-1、第一活动连接中心转动块3-2、第二活动连接杆3-3、第二活动连接中心转动块3-4、第三活动连接杆3-5组成、弹簧3-6组成,第一活动连接杆3-1通过螺纹与万能套筒结构2中套筒壳体2-1和活动钢棒限位底座2-3连接;第一活动连接杆3-1、第一活动连接中心转动块3-2和第二活动连接杆3-3组成转动关节1,第一活动连接中心转动块3-2作为第一活动连接杆3-1和第二活动连接杆3-3的转动枢轴,使得第一活动连接杆3-1和第二活动连接杆3-3两轴存在角度偏差时可进行传动;第二活动连接杆3-3、第二活动连接中心转动块3-4、第三活动连接杆3-5组成转动关节2,第二活动连接中心转动块3-4作为第二活动连接杆3-3和第三活动连接杆3-5的转动枢轴,使得第二活动连接杆3-3和第三活动连接杆3-5两轴存在角度偏差时可进行传动;第三活动连接杆3-5通过螺纹与换刀机器人末端执行器连接;万能套筒结构2和活动连接结构3在换刀机器人末端与刀具系统紧固刀具系统紧固螺栓之间存在径向误差和角度误差的综合误差下,实现刀具系统的引导对接,为保证径向误差下全断面岩石掘进机刀具系统引导性定位接口的偏心转动,转动关节1转动角度ε应设计为:

式中,m为刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M误差分量。

转动关节2转动角度μ应设计为:

式中,m为刀具侧面板与滚刀安装的孔的深度和轴的长度加工装配误差M误差分量。

弹簧3-6一端固定在第三活动连接杆3-5上,另一端固定在万能套筒结构2中套筒壳体2-1上,通过弹簧力将整个全断面岩石掘进机刀具系统引导性定位接口保持非引导对接阶段时的姿态;活动连接结构3示意图如图7所示。

工作原理:换刀机器人末端执行器进行拆卸滚刀时,机器人末端运动,刀具系统紧固螺栓从引导锥最大外包络圆进入引导锥结构1,容纳径向误差和角度误差下到达引导锥最小外包络,此时活动连接结构3配合转动一定角度,换刀机器人继续运动刀具系统紧固螺栓进入万能套筒结构2,推动活动钢棒2-2活动钢棒工作深度f的距离,此过程中,活动连接结构3配合使得万能套筒结构2与刀具系统紧固螺栓轴线平行,全断面岩石掘进机刀具系统引导性定位接口进入工作位姿,可进行旋转松紧刀具系统紧固螺栓,若存在刀具系统紧固螺栓和万能套筒结构2存在偏心距时,活动连接结构3可动万能套筒结构2沿着刀具系统紧固刀具系统紧固螺栓轴向小位移的移动,同时活动钢棒2-2随着万能套筒结构2的运动而运动。

本发明的有益效果:将本发明机构应用在全断面岩石掘进机机器人拆装刀具系统上,在径向误差、角度误差和相位误差的综合误差下可自定心和相位自调整,液压驱动装置的扭矩能够传递到万能套筒结构2,完成刀具系统的拆装,解决受限空间下大负载机器人多目标高精度定位难度大的工程问题,考虑各种误差因素降低了机器人末端定位精度的要求,并给出其设计方法,保证功能的实现。

附图说明

图1是全断面岩石掘进机刀具系统引导性定位接口结构总示意图。

图2是引导锥结构及其设计参数示意图。

图3是万能套筒结构示意图。

图4是活动钢棒结构及其参数示意图。

图5是万能套筒结构2中套筒壳体2-1结构参数示意图。

图6是活动钢棒固定内衬套和限位底座结构参数示意图。

图7是活动连接结构示意图。

图8是活动连接结构爆炸视图。

图中1引导锥结构;1-1引导锥结构外部为圆台型直径渐变的空心结构;1-2引导锥结构连接部分结构;2万能套筒结构;3活动连接结构;2-1套筒壳体;2-2活动钢棒;2-3钢棒限位底座;2-4钢棒固定内衬套;2-2-1活动钢棒卡紧前端;2-2-2活动钢棒伸缩中部;2-2-3活动钢棒固定底部;3-1第一活动连接杆;3-2第一活动连接中心转动块;3-3第二活动连接杆;3-4第二活动连接中心转动块;3-5第三活动连接杆;3-6弹簧;a引导锥最大外包络圆直径;b引导锥最小外包络圆直径;c套筒壳体2-1六边形内孔外接圆直径;e活动钢棒2-2直径;h活动钢棒2-2可伸缩距离;f活动钢棒2-2钢棒工作深度;g活动钢棒2-2活动钢棒长度;p活动钢棒固定内衬套2-4活动钢棒安装厚度;g1活动钢棒2-2固定底部;L套筒壳体2-1总长;i活动钢棒限位底座2-3高度。

具体实施方式

下面结合附图和技术方案详细说明本发明的具体实施方式。

当全断面隧道掘进机停机时,用机械手进行滚刀的更换,整个机构一次引导对接的动作如下:

步骤一:换刀机器人运动,刀具系统紧固螺栓从引导锥最大外包络圆进入引导锥结构1,容纳径向误差和角度误差到达引导锥最小外包络,此时活动连接结构3转动关节1在刀具系统紧固螺栓抵在引导锥结构1锥面到引导锥最小外包络时,转动一定角度。

步骤二:换刀机器人继续运动刀具系统紧固螺栓进入万能套筒结构2,推动活动钢棒2-2活动钢棒工作深度f的距离,此过程中,活动连接结构3关节1转动到使得万能套筒结构2与刀具系统紧固螺栓轴线平行时的角度,同时活动连接结构3关节2配合转动一定角度,全断面岩石掘进机刀具系统引导性定位接口进入工作位姿,可进行旋转松紧刀具系统紧固螺栓。

步骤三:刀具系统紧固螺栓和万能套筒结构2不存在偏心距时,驱动装置带动活动连接结构3的第三活动连接杆3-5使得万能套筒结构2中活动刚棒2-2卡紧刀具系统紧固螺栓进行刀具系统紧固螺栓松紧;若存在刀具系统紧固螺栓和万能套筒结构2存在偏心距时,活动连接结构3带动万能套筒结构2沿着刀具系统紧固螺栓轴向小位移的移动,同时活动钢棒2-2随着万能套筒结构2的运动而运动,实时固定刀具系统紧固螺栓,万能套筒结构2绕着刀具系统紧固螺栓偏心拧动刀具系统紧固螺栓。

- 一种基于机器操作的全断面岩石掘进机刀具系统引导性定位接口的设计方法

- 一种基于机器操作的全断面岩石掘进机刀具系统引导性定位接口的设计方法