带有非对称、逆向、内加热搅拌轴的高速分散搅拌釜

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于加热冷却搅拌釜技术领域,具体涉及一种带有非对称、逆向、内加热搅拌轴的高速分散搅拌釜。

背景技术

搅拌釜的广义理解是物理或化学反应的容器,在生产作业中,需要对原料进行搅拌混合,加速化学反应和物料的均匀性。通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却、排气及高低速的混配功能。

目前的搅拌釜种类繁多,也在不断改进,如CN201920881118.8一种导热油加热搅拌釜,其将加热管固定安装在缸体内壁的两侧,使用时可有效提高加热效率,在加热时均匀进行加热搅拌,从而提高搅拌釜内部物质的物理和化学反应速率。又如CN200520075689.0多道空心螺带内加热搅拌装置,在原有螺带加热基础上设计增加了空心螺带,使热效率提高30%~40%。但普遍存在如下不足:加热不均,搅拌釜内部有温度差,超温造成材料变质。同时混合分散效率低,混合不均匀,不利于搅拌釜内部物质的物理和化学反应。因此,针对目前的状况,急需对其进行改进,才能满足高分散性反应釜的要求。

发明内容

本发明目的在于对现有搅拌釜进行改进,提供一种带有内加热搅拌轴的高速分散搅拌釜,提高加热效率,实现均质搅拌,避免温差。

为实现本发明目的,技术方案如下:

所述高速分散搅拌釜包括釜盖、釜体、搅拌装置、加热恒温油箱、油泵、温控仪等。釜体采用双层夹套结构,外部设有保温层,夹层内沿釜体自上而下设有一路扁形螺旋夹套盘管,为热媒通道,夹层内螺旋盘管和釜壁形成的间隙通入冷水形成冷媒通道;釜盖内装有轴承和密封装置。在釜体的底部设有出料孔,与内部相通,通过旋转阀密封,留作后期出料用,生产时旋转阀关闭,且与釜体内壁平齐。

所述搅拌装置包括机械传动装置、搅拌轴和清壁轴;清壁轴直接固定在旋转轮架上,搅拌轴通过轴承固定在旋转轮架上,搅拌轴上固定有搅拌叶;搅拌轴和清壁轴均匀分布于旋转轮架内,依次称为清壁轴、四棱柱形搅拌轴1、高速旋转搅拌轴和四棱柱形搅拌轴2;

高速旋转搅拌轴、清壁轴和四棱柱形搅拌轴造型不同,分布位置不同,呈非对称结构。

机械传动装置的输入轴通过釜盖顶部的孔口进入釜体内部,与旋转轮架相连。在旋转轮架的上部有一个与旋转轮架上齿轮常啮合的内齿圈,内齿圈通过螺栓固定在釜盖内顶部。四棱柱形搅拌轴1、高速旋转搅拌轴和四棱柱形搅拌轴2的顶部分别连接有齿轮,它们分别与同一平面上的内齿圈常啮合。

所述清壁轴的侧面安装有紧贴釜壁的长条形刮板,刮板与釜壁接触部分有一定倾角,且与釜壁和釜底紧密贴合。高速旋转搅拌轴内部是中空,可通往返循环热媒,下连分散盘,分散盘的位置接近釜底,分散盘是传统的上下翻齿形;四棱柱形搅拌轴1和四棱柱形搅拌轴2内部均为中空,可以通入往返循环热媒;四棱柱形搅拌轴1、高速旋转搅拌轴和四棱柱形搅拌轴2分别随着旋转轮架公转的同时逆向自转。

所述四棱柱形搅拌轴1下半部分是空心正四棱柱,正四棱柱搅拌轴相邻的三个面上分别固定有长方形或正方形横向浆叶,向下或向上倾斜与搅拌轴呈30°~45°角,呈交错状分布;四棱柱形搅拌轴2和四棱柱形搅拌轴1结构和功能一样,两者横向浆叶的布局呈相互交错状分布。

优选:四棱柱形搅拌轴1第一个面上的横向浆叶距釜底高度约2/3,第三个面上的横向浆叶介于第一个面和第二个面上横向浆叶的中间位置,第二个面上的横向浆叶紧贴釜底,且浆叶下半部分材质为聚四氟乙烯。该聚四氟乙烯板材由螺丝固定连接在浆叶上,便于后期更换。同样的,四棱柱形搅拌轴2和四棱柱形搅拌轴1布局相似。但是两者横向浆叶的位置是相互交错的,浆叶长度要保证浆叶随着搅拌杆自转和公转时与周围其他的搅拌轴、刮板、浆叶以及釜壁不产生碰撞。

釜盖上加工有一组进油孔和回油孔,这两个孔与旋转轮架上的进油通道和回油通道相通,且这两个开孔上焊接有进、回油接头阀门。

本发明优点:1、分布在旋转轮架上的四棱柱形搅拌轴1、高速旋转搅拌轴和四棱柱形搅拌轴2分别带有不同位置和形状的浆叶,且采用非对称、逆向搅拌设计,解决了物料混合反应过程中混合分散效率低,混合不均匀的问题;2、3根搅拌轴均通有往返热媒,在搅拌过程中能使物料加热更加均匀,在公转和自传过程中能很好地减少搅拌釜内部的温度差,加热效率高。3、在物料混合反应过程中能很好地实现均质搅拌,适合各类物料的混合,特别是胶状物料。4、首次在搅拌釜设备中设计旋转油封,即不增加设备制造的复杂程度,又节约了设备空间,同时起到了良好的密封效果。

附图说明

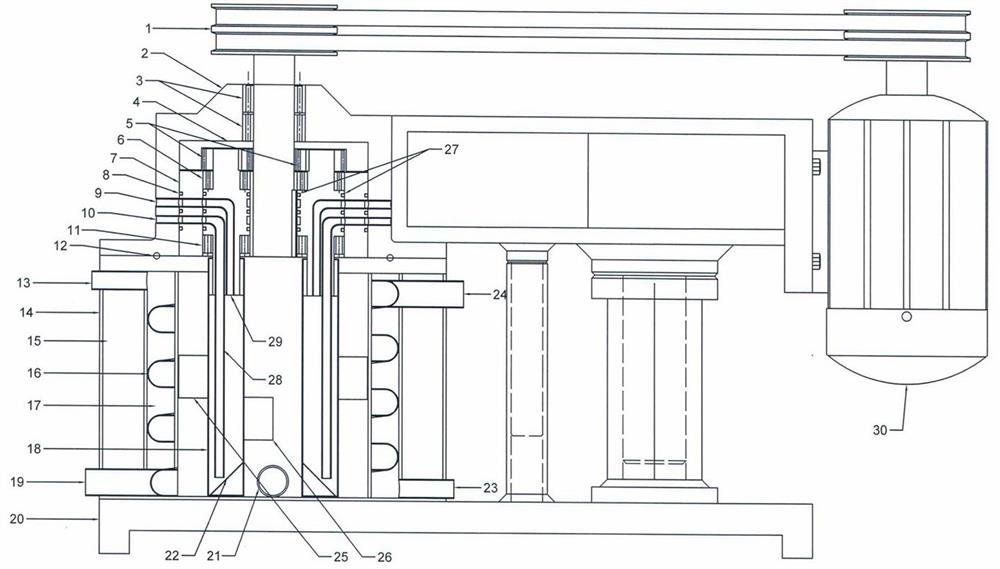

图1为本发明高速分散搅拌釜结构示意图,图中1-传动装置,2-釜盖,3-轴承,4-内齿圈,5-齿轮,6-轴承,7-旋转轮架,8-旋转轮架上的旋转油封,9-回油孔,10-进油孔,11-轴承,12-密封圈,13-回水孔,14-釜体,15-保温层,16-热媒通道,17-冷媒通道,18-四棱柱形搅拌轴1,19-进油孔,20-底座,21-出料口,22-四棱柱形搅拌轴2上的桨叶Ⅰ,23-进水孔,24-回油孔,25-四棱柱形搅拌轴2上的桨叶Ⅲ,26-四棱柱形搅拌轴2上的桨叶Ⅱ,27-旋转轮架上的旋转油封,28-搅拌轴内进油通道,29-搅拌轴内回油通道,30-电机;

图2本发明高速分散搅拌釜剖面结构示意图;

图3为本发明高速分散搅拌釜俯视图,图中,1-传动装置,2-釜盖,4-内齿圈,7-旋转轮架,14-釜体,18-四棱柱形搅拌轴1,31-高速旋转搅拌轴,32-四棱柱形搅拌轴2;

图4为以本发明俯视图为参照B-B剖面结构示意图,图中,31-高速旋转搅拌轴,33-清壁轴,34-清壁轴上刮板;

图5为本发明B-B剖面结构示意图中Ⅰ部分油封放大图。

具体实施方式

为对本发明进行更好地说明,结合附图举实施例如下:

实施例1

为解决物料混合分散效率低,混合不均匀的问题,本发明采用非对称、逆向搅拌轴结构。该釜共分为两大部分。一部分是内空腔为圆柱形的釜体(14);另一部分是与传动装置(1)相连的内空釜盖(2)。釜盖(2)上有一组进油孔(10)和回油孔(9),这两个孔与旋转轮架上的进油通孔和回油通孔相通。釜盖(2)内由上而下依次通过轴承和密封装置连接内齿圈(4)和可通热媒的旋转轮架(7),旋转轮架(7)下方均匀分布有可通热媒的三个搅拌轴和一个不通热媒的清壁轴,依次称为清壁轴(33)、四棱柱形搅拌轴1(18)、高速旋转搅拌轴(31)和四棱柱形搅拌轴2(32),清壁轴(33)直接固定在旋转轮架上,三个搅拌轴通过轴承分别固定在旋转轮架(7)上。

旋转轮架(7)外壁上分布有2个环形油槽,油槽底部分别设置了进油通孔和回油通孔,油路通孔与搅拌轴壁体上部设置的进油口和回油口相通,拌轴壁体上的进油口和回油口又与搅拌轴下部中空的热媒通道连接形成了搅拌轴加热循环系统。旋转轮架(7)上设置有旋转油封(8),搅拌轴上设置有旋转油封(27),从整体上保证釜盖内的旋转轮架(7)和搅拌轴正常转动和完全密闭。

釜体(14)采用双层夹套结构,外有保温层(15),内部有一路扁形螺旋夹套盘管,为热媒通道(16),螺旋夹套盘管将釜体夹层内部隔离出的剩余空间为冷媒通道(17)。釜体(14)下部设有出料口(21),与内部相通,通过手动旋转阀密封,留作后期出料用,生产时手动旋转阀关闭,且与釜体内壁平齐。

釜盖(2)上在进油孔(10)下部分布有观察孔(带光源)、与真空泵相连的接口、安装真空表的接口,且在盖上水平交错分布。

传动装置的输入轴通过釜盖顶部的孔口进入釜体内部,通过“键”与旋转轮架(7)相连。在旋转轮架(7)的上部有一个与旋转轮架(7)上齿轮常啮合的内齿圈(4),内齿圈(4)通过螺栓固定在釜盖(2)内顶部。四棱柱形搅拌轴1(18)、高速旋转搅拌轴(31)、四棱柱形搅拌轴2(32)顶部分别连接有齿轮,其分别与处于同一平面的内齿圈(4)常啮合。

分布在旋转轮架(7)上的3根搅拌轴(18)(31)(32)由于杆形不完全相同,分布位置也不同,所以是非对称的。3根搅拌轴随着旋转轮架(7)完成公转的同时,在齿轮的带动下,四棱柱形搅拌轴1(18)、高速旋转搅拌轴(31)、四棱柱形搅拌轴2(32)完成逆向自转。

清壁轴(33)为一根刮壁杆,直接固定在旋转轮架(7)上,仅公转,不通热媒,杆材质为不锈钢,杆上一侧面固定有长条形的可紧贴釜壁的刮板(34),刮板材质为聚四氟乙烯,刮板与釜壁和釜底接触部分有一定倾角,且与釜壁和釜底紧密贴合。其它三根搅拌轴材质也为不锈钢,高速旋转搅拌轴(31)为一根圆柱形高速旋转轴,内空,可通往返热媒,下连分散盘,分散盘的位置接近釜底,分散盘是传统的上下翻齿形。四棱柱形搅拌轴1(18)和四棱柱形搅拌轴2(32)分别为正四棱柱形高速旋转轴,下部内空,内有热媒回路;四棱柱形搅拌轴2(32)的正四棱柱的第一个面上距釜底高度约2/3处有一个长方形或正方形横向浆叶(材质为不锈钢)(25),向下倾斜与搅拌轴呈45°角。与第一个面相对的四棱柱的第三个面上同样有一个长方形或正方形横向浆叶(26),向下倾斜与搅拌杆呈45°角,但是比第一个面上的浆叶位置要略低,介于第一个面和第二个面上横向浆叶的中间位置。第二个面上有向下倾斜与搅拌轴呈30°角的长方形或正方形横向浆叶(22),位置在四棱柱的最底部。但其与釜底接触的前半部分由聚四氟乙烯板材代替,其位置刚好保证聚四氟乙烯板端(有合适倒角)能紧贴釜底。该聚四氟乙烯板材通过螺丝与浆叶固定连接,便于后期更换。同样的,四棱柱形搅拌轴1(18)和四棱柱形搅拌轴2(32)布局和功能相似。但是两者横向浆叶的位置是相互交错的,其长度要保证浆叶随着搅拌轴自转和公转时与周围其他的搅拌轴、刮板、浆叶以及釜壁不产生碰撞。

实施例2

以四棱柱形搅拌轴1(18)和四棱柱形搅拌轴2(32)的其中一个搅拌轴为例来说明轴的转动和旋转油封密封。

搅拌轴的旋转分为两部分,一是公转,二是自转。公转:机械传动装置的输入轴转动,由于固定“键”的作用,与其相连的旋转轮架转动,进而带动旋转轮架上的搅拌轴和清壁轴围着机械传动装置的输入轴旋转。自转:当搅拌轴围着机械传动装置的输入轴旋转时,与搅拌轴相连的齿轮要相对于其啮合的内齿圈旋转移位。由于内齿圈固定在釜盖上,与其啮合的齿轮开始沿齿圈转动,从而实现自转,且是相对于旋转轮架转动方向的逆向转动,是搅拌轴的逆向自转。

搅拌轴入旋转轮架的部分为圆柱形,搅拌轴穿出旋转轮架后的一小部分仍为圆柱形,搅拌轴的下部分则为正四棱柱形。圆柱形部分和正四棱柱部分通过螺纹连接,形成一体。正四棱柱内部中空,圆柱部分沿轴线方向开有两孔,其中与环形油槽进油孔相通的一孔安装有一个进油导油管,进油导油管管口位于中空的棱柱底部。搅拌轴位于旋转轮架内的圆柱形部分通过上下分布的两个轴承与旋转轮架紧密相连,实现固定的稳定旋转。

旋转轮架的外壁沿圆周分布有三道环形密封槽,每个环形密封槽上都安装有旋转油封。在这三道环形密封槽之间有两道环形油槽,每道油槽底部有三个垂直于旋转轮架主轴线的通孔,且分别与三个搅拌轴油孔相对应。

搅拌轴的外壁沿圆周分布有三道环形密封槽,每个环形密封槽上都安装有旋转油封。在这三道环形密封槽之间有两道环形油槽,每道油槽底部有一个垂直于搅拌轴主轴线的孔,与沿搅拌轴主轴线方向的孔相联通,实现进油和回油功能。

环形凹槽上安装的旋转油封可为填充聚四氟乙烯(PTFE) O形、骨架形等密封件,该旋转油封与釜盖、旋转轮架和搅拌轴紧密贴合、密封。当传动装置的输入轴带动旋转轮架旋转时,该油封与釜盖间可实现良好密封,避免热媒外溢;当搅拌轴在齿轮带动下旋转时,该油封与旋转轮架间可实现良好密封,避免热媒外溢。

搅拌轴的正四棱柱部分内部构造为空腔结构,内有一进油导油管。搅拌轴入旋转轮架的圆柱形部分沿轴线方向开有两孔,这两孔与搅拌轴上两个环形油槽底部开的孔相连通,通过旋转轮架上的环形油槽和环形油槽底部的通孔以及与釜盖上的进油孔(10)和回油孔(9)形成一完整的热媒循环通道,最终与外部进油管、出油管连接,形成热媒循环系统。

釜盖上加工有两个孔,一为进油孔,另一为回油孔,这两个孔与旋转轮架上的进油通道和回油通道相通,在釜盖外壁这两个开孔位置上焊接有进、回油接头阀门。

加热、降温循环路径:热油经釜盖上的进油孔进入旋转轮架上环形油槽且充满环形油槽,热油穿过旋转轮架上环形油槽底部的通孔进入搅拌轴上的环形油槽且充满环形油槽,进而通过搅拌轴上环形油槽底部的孔进入搅拌轴内部的油道后流入搅拌轴底部,使热油充满搅拌轴下部设置的空心四棱搅拌柱。热油流经搅拌轴回油通道后经回油口返回加热油箱,从而实现了热媒在搅拌轴内循环。

- 带有非对称、逆向、内加热搅拌轴的高速分散搅拌釜

- 带有非对称、逆向、内加热搅拌轴的高速分散搅拌釜