高白度低豆腥味低温脱脂豆粕的生产装置及其制备方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于大豆深加工技术领域,涉及一种豆粕的生产装置及其制备方法,尤其涉及一种高白度低豆腥味低温脱脂豆粕的生产装置及其制备方法。

背景技术

随着大豆分离蛋白的生产与开发技术的不断进步,大豆分离蛋白的应用领域越来越广,特别是以大豆分离蛋白为主要配料的肉制品、素食和固体饮料产品。大豆分离蛋白的优异性质给这些食品的发展提供了功能性和营养保健双重保证,同时也对大豆分离蛋白各个层面的指标提出了更高的要求,制备大豆分离蛋白的原料是大豆,大豆本身存在其固有的风味物质,其中豆腥味成为制约大豆分离蛋白发展的重要瓶颈,同时,因大豆本身含有异黄酮、色素等物质,易产生非酶褐变,进而使得豆粕颜色发红、发黄,因此,开发高白度且低豆腥味的豆粕以促进高白度低豆腥味大豆分离蛋白产品对我国大豆食品发展有重要作用,但是现有的豆粕制备方法均无法彻底解决豆粕制品存在豆腥味的技术问题。

因此,如何通过优化工艺等措施制备得到一种高白度低豆腥味豆粕制品对于本领域技术人员而言是一项重要的研究课题。

发明内容

本发明针对现有豆粕制品的生产方法存在豆腥味严重、豆粕品质低、豆粕在生产过程中易产生非酶褐变等的技术问题,提出一种高白度低豆腥味低温脱脂豆粕的生产装置及其制备方法。

为了达到上述目的,本发明采用的技术方案为:

一种高白度低豆腥味低温脱脂豆粕的制备方法,包括:

杂质筛分:对大豆原料进行杂质筛分处理;

原料色选:对杂质筛分处理后的大豆原料用色选机进行色选处理,以除去霉变粒,得色选后的豆粒;

干燥:对所述色选后的豆粒进行干燥处理,并将水分调节至6-11%,得干燥豆粒;

破瓣与灭酶:用破瓣磨对干燥豆粒进行破瓣处理,得到豆瓣和豆皮,所述豆瓣于85-90℃条件下进行盐酸蒸汽灭酶处理2-15mi n;

闪蒸脱气:使用闪蒸脱气装置对灭酶后的豆瓣进行闪蒸脱气处理,以脱除豆腥味;

辊压与浸提:闪蒸脱气处理后的豆瓣进行辊压得到豆片,所述豆片依次进行有机溶剂浸提、热风干燥处理,得干燥豆片;

真空脱溶:所述干燥豆片经两次真空脱溶处理后,制得高白度低豆腥味低温脱脂豆粕。

作为优选,在所述破瓣与灭酶步骤中,破瓣磨的气相为氮气、二氧化碳或氩气中的任意一种,在所述闪蒸脱气步骤中,闪蒸脱气处理的真空度为60-70Kpa,温度为70-82℃。

作为优选,盐酸蒸汽灭酶处理具体为豆瓣于盐酸蒸汽灭酶器中升温至85-90℃后,再于灭酶罐中处理2-15mi n,所用盐酸蒸汽pH为4.0-5.0;

所述豆片厚度为0.3-0.5mm,热风干燥处理的温度为115-135℃,两次真空脱溶处理的真空度均为6-7Kpa。

本发明还提供了一种生产高白度低豆腥味低温脱脂豆粕的装置,包括依次设置的筛分与色选装置,用于去除大豆原料中的杂质和霉变粒;

干燥塔,连通所述筛分与色选装置的出料口;

破瓣磨,经由关风器与干燥塔出料口连通;

旋风分离装置,连通破瓣磨出料口;

盐酸蒸汽灭酶装置,连通旋风分离装置出料口;

闪蒸脱气装置,连通盐酸蒸汽灭酶装置的出料口;

辊压装置,连通闪蒸脱气装置出料口;

浸提与干燥装置,连通辊压装置出料口;

真空脱溶装置,连通浸提与干燥装置的出料口。

作为优选,所述筛分与色选装置进一步包括比重筛和色选机,在比重筛两端分别开设比重筛进料口和比重筛出料口,色选机两端分别开设色选机进料口和色选机出料口,所述比重筛进料口与传送装置连接,比重筛出料口与色选机进料口连通;

所述干燥塔塔体两侧分别开设干燥塔进料口和干燥塔出料口,塔顶和塔底分别开设干燥塔出风口和干燥塔进风口,在干燥塔出风口安装引风机,干燥塔进风口安装换热器,所述换热器与鼓风机连通,所述干燥塔进料口与色选机出料口连通。

作为优选,所述破瓣磨两端分别开设破瓣磨进料口和破瓣磨出料口,破瓣磨顶部开设破瓣磨进风口;

旋风分离装置为旋风分离器,在所述旋风分离器锥体一侧开设旋风分离装置进口,锥体顶部和底部分别开设旋风分离装置排风口和旋风分离装置出料口。

作为优选,在所述破瓣磨和旋风分离器之间还设置气体脱水装置,所述气体脱水装置进一步包括气液分离器、与气液分离器排气口连通的气体制备器以及与气体制备器排气口连通的储气罐;

其中,所述气液分离器通过引风机与旋风分离装置排风口连通,储气罐通过气体输送管道与破瓣磨进风口连通,并在气体输送管道上安装止回阀。

作为优选,所述盐酸蒸汽灭酶装置进一步包括盐酸蒸汽灭酶器和灭酶罐;

在盐酸蒸汽灭酶器两端开设盐酸蒸汽灭酶器进料口和盐酸蒸汽灭酶器出料口,顶部开设盐酸蒸汽进气口,灭酶罐罐体顶部和底部分别开设灭酶罐进料口和灭酶罐出料口,盐酸蒸汽灭酶器进料口与旋风分离装置出料口连通,盐酸蒸汽灭酶器出料口与灭酶罐进料口连通。

作为优选,所述生产高白度低豆腥味低温脱脂豆粕的装置还设置与所述盐酸蒸汽进气口连通的盐酸蒸汽发生装置;

所述盐酸蒸汽发生装置进一步包括盐酸蒸汽发生器、与盐酸蒸汽发生器左侧进液口连通的盐酸罐和与盐酸蒸汽发生器底部进液口连通的稀盐酸循环罐。

作为优选,所述闪蒸脱气装置进一步包括闪蒸脱气罐、冷凝器、真空泵和循环泵;

在所述闪蒸脱气罐罐体顶部和底部分别开设与灭酶罐出料口连通的闪蒸脱气装置进料口和闪蒸脱气装置出料口,罐体左侧开设盐酸蒸汽排出口,冷凝器的顶部和底部分别开设冷凝器进液口和冷凝器出液口,左、右两侧分别开设冷凝稀盐酸排出口和与盐酸蒸汽排出口连通的盐酸蒸汽进口;

所述真空泵进口与冷凝稀盐酸排出口,真空泵出口与稀盐酸循环罐罐体右侧进液口连通,循环泵进口连接盐酸蒸汽发生器和稀盐酸循环罐之间的输送管道,循环泵出口与冷凝器进液口连通,冷凝器出液口连通稀盐酸循环罐底部的进液口;

辊压装置为液压辊压机,在液压装置两端分别开设液压装置进料口和液压装置出料口;

浸提与干燥装置进一步包括浸提器和干燥器,在浸提器两端分别开设浸提器进口和浸提器出口,液压装置出料口与浸提器进口连通,在干燥器锥体两端分别开设干燥器进料口和干燥器出料口,浸提器出口与干燥器进料口连通;

所述真空脱溶装置进一步包括第一真空脱溶器和第二真空脱溶器,第一真空脱溶器与干燥器出料口连通,第一真空脱溶器和第二真空脱溶器分别连接第一真空风机和第二真空风机。

与现有技术相比,本发明的优点和积极效果在于:

1、本发明提供了一种高白度低豆腥味低温脱脂豆粕的制备方法,大豆原料依次经过杂质筛分、原料色选、干燥、破瓣与灭酶、闪蒸脱气、辊压与浸提以及真空脱溶等步骤,最终制备得到一款理想的高白度低豆腥味低温脱脂豆粕;

2、本发明为了解决现有豆粕制备工艺中存在豆腥味重的问题,主要进行了以下改进:一方面,通过在破瓣过程中利用惰性气体隔绝氧气,防止大豆中的脂肪氧化酶氧化,进而减少豆粕生产过程中豆腥味物质的产生;另一方面,本发明利用闪蒸脱气装置对大豆原料进行闪蒸脱气处理,利用真空降低挥发性有机物的沸点,进而脱出挥发性有机物,进而达到降低豆粕豆腥味的目的;

3、本发明为了制备得到一款理想的高白度低豆腥味低温脱脂豆粕,通过在蒸汽灭酶和闪蒸脱气步骤中,使用pH为4.0-5.0的盐酸蒸汽,能够水解破坏异黄酮,降低黄色值,有效抑制大豆异黄酮异构化变黄,同时,低pH环境能够抑制羧氨反应,保护豆粕不发生非酶褐变;

4、本发明还提供了一套完整的生产高白度低豆腥味低温脱脂豆粕的装置,该装置集杂质筛分、色选、干燥、破瓣与灭酶、闪蒸脱气、辊压与浸提以及真空脱溶装置于一体,具有组装简便、自动化程度高,利用该装置制备得到的豆粕豆腥味低,品质优异。

附图说明

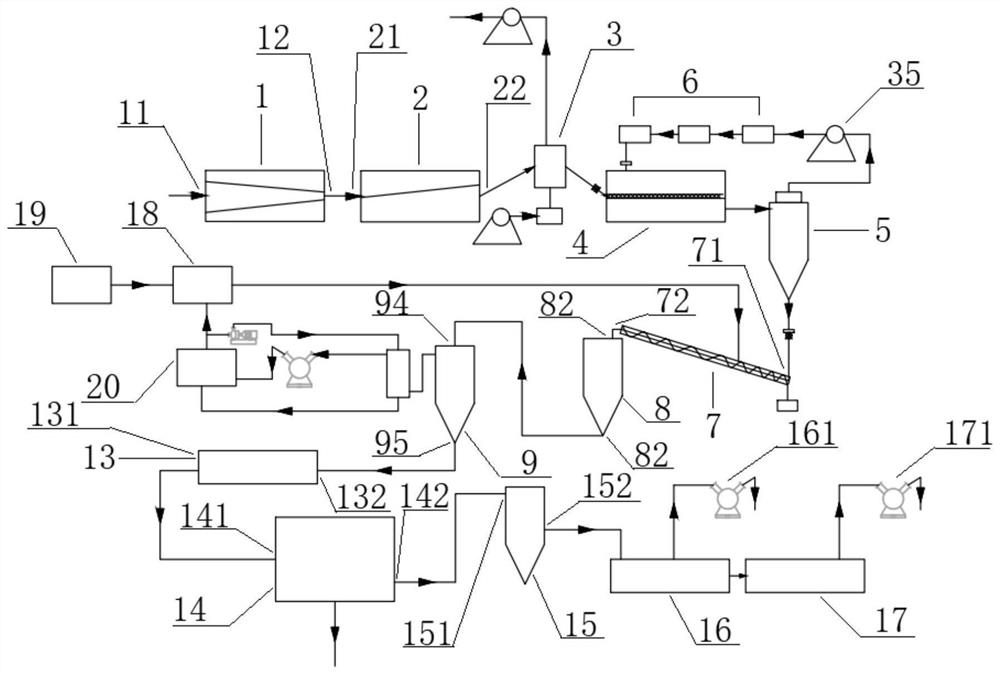

图1为本发明实施例所提供的生产高白度低豆腥味低温脱脂豆粕的装置的结构示意图;

图2为本发明实施例所提供的干燥塔的局部放大图;

图3为本发明实施例所提供的破瓣磨、气体脱水装置和旋风分离器的局部放大图;

图4为本发明实施例所提供的盐酸蒸汽发生装置和闪蒸脱气装置的局部放大图。

以上各图中,1、比重筛;2、色选机;3、干燥塔;4、破瓣磨;5、旋风分离器;6、气体脱水装置;7、盐酸蒸汽灭酶器;8、灭酶罐;9、闪蒸脱气罐;11、比重筛进料口;12、比重筛出料口;13、辊压装置;14、浸提器;15、干燥器;16、第一真空脱溶器;17、第二真空脱溶器;18、盐酸蒸汽发生器;19、盐酸罐;20、稀盐酸循环罐;21、色选机进料口;22、色选机出料口;31、干燥塔进料口;32、干燥塔出料口;33、干燥塔出风口;34、干燥塔进风口;35、引风机;36、换热器;37、鼓风机;41、破瓣磨进料口;42、破瓣磨出料口;43、破瓣磨进风口;51、旋风分离装置进口;52、旋风分离装置排风口;53、旋风分离装置出料口;61、气液分离器;62、气体制备器;63、储气罐;64、止回阀;71、盐酸蒸汽灭酶器进料口;72、盐酸蒸汽灭酶器出料口;73、盐酸蒸汽进气口;81、灭酶罐进料口;82、灭酶罐出料口;91、冷凝器;92、真空泵;93、循环泵;94、闪蒸脱气装置进料口;95、闪蒸脱气装置出料口;96、盐酸蒸汽排出口;131、液压装置进料口;132、液压装置出料口;141、浸提器进口;142、浸提器出口;151、干燥器进料口;152、干燥器出料口;161、第一真空风机;171、第二真空风机;911、冷凝器进液口;912、冷凝器出液口;913、冷凝稀盐酸排出口;914、盐酸蒸汽进口。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例提供了一种高白度低豆腥味低温脱脂豆粕的制备方法,包括:

S1、杂质筛分:对大豆原料进行杂质筛分处理;

S2、原料色选:对杂质筛分处理后的大豆原料用色选机2进行色选处理,以除去霉变粒,得色选后的豆粒;

S3、干燥:对所述色选后的豆粒进行干燥处理,并将水分调节至6-11%,得干燥豆粒;

S4、破瓣与灭酶:用破瓣磨4对干燥豆粒进行破瓣处理,得到豆瓣和豆皮,所述豆瓣于85-90℃条件下进行盐酸蒸汽灭酶处理2-15mi n;

S5、闪蒸脱气:使用闪蒸脱气装置对灭酶后的豆瓣进行闪蒸脱气处理,以脱除豆腥味;

S6、辊压与浸提:闪蒸脱气处理后的豆瓣进行辊压得到豆片,所述豆片依次进行有机溶剂浸提、热风干燥处理,得干燥豆片;

S7、真空脱溶:所述干燥豆片经两次真空脱溶处理后,制得高白度低豆腥味低温脱脂豆粕。

在一优选实施例中,在所述破瓣与灭酶步骤中,破瓣磨4的气相为氮气、二氧化碳或氩气中的任意一种,在所述闪蒸脱气步骤中,闪蒸脱气处理的真空度为60-70Kpa,温度为70-82℃。

在一优选实施例中,盐酸蒸汽灭酶处理具体为豆瓣于盐酸蒸汽灭酶器7中升温至85-90℃后,再于灭酶罐8中处理2-15mi n,所用盐酸蒸汽pH为4.0-5.0;

所述豆片厚度为0.3-0.5mm,热风干燥处理的温度为115-135℃,两次真空脱溶处理的真空度均为6-7Kpa。

本发明还提供了一种生产高白度低豆腥味低温脱脂豆粕的装置,包括依次设置的筛分与色选装置,用于去除大豆原料中的杂质和霉变粒;

干燥塔3,连通所述筛分与色选装置的出料口;

破瓣磨4,经由关风器与干燥塔出料口32连通;

旋风分离装置,连通破瓣磨出料口42;

盐酸蒸汽灭酶装置,连通旋风分离装置出料口53;

闪蒸脱气装置,连通盐酸蒸汽灭酶装置的出料口;

辊压装置13,连通闪蒸脱气装置出料口95;

浸提与干燥装置,连通辊压装置出料口132;

真空脱溶装置,连通浸提与干燥装置的出料口。

在一优选实施例中,所述筛分与色选装置进一步包括比重筛1和色选机2,在比重筛1两端分别开设比重筛进料口11和比重筛出料口12,色选机2两端分别开设色选机进料口21和色选机出料口22,所述比重筛进料口11与传送装置连接,比重筛出料口12与色选机进料口21连通;

所述干燥塔3塔体两侧分别开设干燥塔进料口31和干燥塔出料口32,塔顶和塔底分别开设干燥塔出风口33和干燥塔进风口34,在干燥塔出风口33安装引风机35,干燥塔进风口34安装换热器36,所述换热器36与鼓风机37连通,所述干燥塔进料口31与色选机出料口22连通。

在一优选实施例中,所述破瓣磨4两端分别开设破瓣磨进料口41和破瓣磨出料口42,破瓣磨4顶部开设破瓣磨进风口43;

旋风分离装置为旋风分离器5,在所述旋风分离器5锥体一侧开设旋风分离装置进口51,锥体顶部和底部分别开设旋风分离装置排风口52和旋风分离装置出料口53。

在一优选实施例中,在所述破瓣磨4和旋风分离器5之间还设置气体脱水装置6,所述气体脱水装置6进一步包括气液分离器61、与气液分离器61排气口连通的气体制备器62以及与气体制备器62排气口连通的储气罐63;

其中,所述气液分离器61通过引风机35与旋风分离装置排风口52连通,储气罐63通过气体输送管道与破瓣磨进风口43连通,并在气体输送管道上安装止回阀64。

在一优选实施例中,所述盐酸蒸汽灭酶装置进一步包括盐酸蒸汽灭酶器7和灭酶罐8;

在盐酸蒸汽灭酶器7两端开设盐酸蒸汽灭酶器进料口71和盐酸蒸汽灭酶器出料口72,顶部开设盐酸蒸汽进气口73,灭酶罐8罐体顶部和底部分别开设灭酶罐进料口81和灭酶罐出料口82,盐酸蒸汽灭酶器进料口71与旋风分离装置出料口53连通,盐酸蒸汽灭酶器出料口72与灭酶罐进料口81连通。

在一优选实施例中,所述生产高白度低豆腥味低温脱脂豆粕的装置还设置与所述盐酸蒸汽进气口73连通的盐酸蒸汽发生装置;

所述盐酸蒸汽发生装置进一步包括盐酸蒸汽发生器18、与盐酸蒸汽发生器18左侧进液口连通的盐酸罐19和与盐酸蒸汽发生器18底部进液口连通的稀盐酸循环罐20。

在一优选实施例中,所述闪蒸脱气装置进一步包括闪蒸脱气罐9、冷凝器91、真空泵92和循环泵93;

在所述闪蒸脱气罐9罐体顶部和底部分别开设与灭酶罐出料口82连通的闪蒸脱气装置进料口94和闪蒸脱气装置出料口95,罐体左侧开设盐酸蒸汽排出口96,冷凝器91的顶部和底部分别开设冷凝器进液口911和冷凝器出液口912,左、右两侧分别开设冷凝稀盐酸排出口913和与盐酸蒸汽排出口96连通的盐酸蒸汽进口914;

所述真空泵92进口与冷凝稀盐酸排出口913,真空泵92出口与稀盐酸循环罐20罐体右侧进液口连通,循环泵93进口连接盐酸蒸汽发生器18和稀盐酸循环罐20之间的输送管道,循环泵93出口与冷凝器进液口911连通,冷凝器出液口912连通稀盐酸循环罐20底部的进液口;

辊压装置13为液压辊压机,在液压装置13两端分别开设液压装置进料口131和液压装置出料口132;

浸提与干燥装置进一步包括浸提器14和干燥器15,在浸提器14两端分别开设浸提器进口141和浸提器出口142,液压装置出料口132与浸提器进口141连通,在干燥器15锥体两端分别开设干燥器进料口151和干燥器出料口152,浸提器出口142与干燥器进料口151连通;

所述真空脱溶装置进一步包括第一真空脱溶器16和第二真空脱溶器17,第一真空脱溶器16与干燥器出料口152连通,第一真空脱溶器16和第二真空脱溶器17分别连接第一真空风机161和第二真空风机171。

为了更清楚详细地介绍本发明实施例所提供的高白度低豆腥味低温脱脂豆粕的生产装置及其制备方法,下面将结合具体实施例进行描述。

对比例1

本对比例提供了一种常规低温豆粕的制备工艺,具体包括如下步骤:

(1)大豆原料于比重筛中,进行石子、豆荚杂草等杂质的筛分,得到筛分后的大豆原料;

(2)对杂质筛分处理后的大豆原料经色选机进行色选处理,除去霉变粒和色变粒;

(3)色选后的豆粒进入干燥塔中,通过鼓风机,将被换热器加热的热风,经由干燥塔进风口进入干燥塔,调整大豆的水分在8%,干燥后的风经由风道出口,由引风机排除干燥塔,干燥后的大豆经由干燥塔出口排出系统,进入破瓣系统;

(4)干燥豆粒进入破瓣系统,破瓣后豆瓣和豆皮从破瓣磨出口出系统后,经由旋风分离器进口进入旋风分离器,豆瓣经由关风器进入蒸汽灭酶系统,进行蒸汽灭酶处理,其具体处理条件为:于85℃条件下,蒸汽灭酶处理30mi n;

(5)灭酶处理后的豆瓣进入软化系统,82℃软化;

(6)软化后的豆瓣进入液压辊压机中进行辊压,控制豆片厚度在0.6mm;

(7)压片后的豆片进入平转式浸提器中,通过使用有机溶剂浸提获得混合油回收进入植物油浸提系统,脱脂豆粕进入中蒸汽加热装置中160℃加热,加热后120℃热风干燥;

(8)干燥后的豆粕进入真空脱溶器中,利用真空风机真空脱溶,并回收溶剂,控制真空度为5kpa,脱除一次后,再利用真空脱溶器中,利用真空风机真空脱溶,并回收溶剂,控制真空度为5kpa,制备得到低温豆粕。

实施例1

本实施例提供了一种利用高白度低豆腥味低温脱脂豆粕生产装置生产豆粕的方法,具体包括如下步骤:

(1)杂质筛分:大豆原料经比重筛进料口11进入比重筛1中,进行石子、豆荚杂草等杂质的筛分,筛分后的大豆原料经比重筛出料口12出比重筛1;

(2)原料色选:对杂质筛分处理后的大豆原料经色选机进料口21进入色选机2进行色选处理,除去霉变粒,经色选后的豆粒经色选机出料口22出色选机2;

(3)干燥:色选后的豆粒经干燥塔进料口31进入干燥塔3中,经鼓风机36将被换热器35加热的热风通过干燥塔进风口34进入干燥塔3内,并将大豆原料的水分调节在11%,干燥处理后的风由引风机35从干燥塔出风口33排出,干燥豆粒经干燥塔出料口32出干燥塔3;

(4)破瓣与灭酶:干燥豆粒经破瓣磨进料口41进入破瓣磨4中,破瓣磨4的气相为氮气,干燥豆粒在破瓣磨4中破瓣处理,得到豆皮和豆瓣,豆瓣经破瓣磨出料口42出破瓣磨4,再经旋风分离装置进口51进入旋风分离器5中;

氮气进入破瓣磨4后经由旋风分离装置进口51进入旋风分离器5中,再通过引风机35将氮气从旋风分离装置排风口52排出,并依次进入气液分离器61进行脱水处理,脱水后的氮气经气体制备器62回收氮气,回收后的氮气进入储气罐63中储存,循环利用,在使用时氮气经止回阀64进入破瓣磨4中;

豆瓣经旋风分离装置出料口53进入盐酸蒸汽灭酶器7中,豆瓣先在盐酸蒸汽灭酶器7迅速升温至90℃,然后在灭酶罐8中维持2mi n,蒸汽过程中产生的冷凝水由连接在蒸汽灭酶器7上的疏水器排出,其中,盐酸蒸汽灭酶器7中所用的盐酸蒸汽由存储于盐酸罐19中的食品级盐酸和稀盐酸循环罐20中的盐酸经盐酸蒸汽发生器18制备得到,再经盐酸蒸汽进气口73进入盐酸蒸汽灭酶器7中;

(5)闪蒸脱气:灭酶后的豆瓣经闪蒸脱气装置进料口94进入闪蒸脱气罐9中,利用真空泵92将闪蒸脱气罐9中的真空度控制在60Kpa,温度控制在82℃,盐酸蒸汽pH为4.0,真空泵92收集自冷凝器91的冷凝稀盐酸进入稀盐酸循环罐20,稀盐酸通过循环泵93进入冷凝器91配合真空泵92完成闪蒸脱气处理;

(6)辊压与浸提:闪蒸脱气处理后的豆瓣进入液压辊压机中进行辊压,并控制豆片厚度为0.3mm,豆片经浸提器进口141进入平转式浸提器中,通过使用有机溶剂浸提后,再进入干燥器15于135℃条件下进行干燥处理;

(7)真空脱溶:干燥豆片进入第一真空脱溶器16中,利用第一真空风机161真空脱溶,控制真空度为6Kpa,并回收溶剂,随后进入第二真空脱溶器17再次脱溶,控制真空度为6Kpa,并回收溶剂,经两次脱溶处理后的豆片即为高白度低豆腥味低温脱脂豆粕。

实施例2

本实施例提供了一种利用高白度低豆腥味低温脱脂豆粕生产装置生产豆粕的方法,具体包括如下步骤:

(1)杂质筛分:大豆原料经比重筛进料口11进入比重筛1中,进行石子、豆荚杂草等杂质的筛分,筛分后的大豆原料经比重筛出料口12出比重筛1;

(2)原料色选:对杂质筛分处理后的大豆原料经色选机进料口21进入色选机2进行色选处理,除去霉变粒,经色选后的豆粒经色选机出料口22出色选机2;

(3)干燥:色选后的豆粒经干燥塔进料口31进入干燥塔3中,经鼓风机36将被换热器35加热的热风通过干燥塔进风口34进入干燥塔3内,并将大豆原料的水分调节在9%,干燥处理后的风由引风机35从干燥塔出风口33排出,干燥豆粒经干燥塔出料口32出干燥塔3;

(4)破瓣与灭酶:干燥豆粒经破瓣磨进料口41进入破瓣磨4中,破瓣磨4的气相为氮气,干燥豆粒在破瓣磨4中破瓣处理,得到豆皮和豆瓣,豆瓣经破瓣磨出料口42出破瓣磨4,再经旋风分离装置进口51进入旋风分离器5中;

氮气进入破瓣磨4后经由旋风分离装置进口51进入旋风分离器5中,再通过引风机35将氮气从旋风分离装置排风口52排出,并依次进入气液分离器61进行脱水处理,脱水后的氮气经气体制备器62回收氮气,回收后的氮气进入储气罐63中储存,循环利用,在使用时氮气经止回阀64进入破瓣磨4中;

豆瓣经旋风分离装置出料口53进入盐酸蒸汽灭酶器7中,豆瓣先在盐酸蒸汽灭酶器7迅速升温至85℃,然后在灭酶罐8中维持15mi n,蒸汽过程中产生的冷凝水由连接在蒸汽灭酶器7上的疏水器排出,其中,盐酸蒸汽灭酶器7中所用的盐酸蒸汽由存储于盐酸罐19中的食品级盐酸和稀盐酸循环罐20中的盐酸经盐酸蒸汽发生器18制备得到,再经盐酸蒸汽进气口73进入盐酸蒸汽灭酶器7中;

(5)闪蒸脱气:灭酶后的豆瓣经闪蒸脱气装置进料口94进入闪蒸脱气罐9中,利用真空泵92将闪蒸脱气罐9中的真空度控制在70Kpa,温度控制在70℃,盐酸蒸汽pH为5.0,真空泵92收集自冷凝器91的冷凝稀盐酸进入稀盐酸循环罐20,稀盐酸通过循环泵93进入冷凝器91配合真空泵92完成闪蒸脱气处理;

(6)辊压与浸提:闪蒸脱气处理后的豆瓣进入液压辊压机中进行辊压,并控制豆片厚度为0.5mm,豆片经浸提器进口141进入平转式浸提器中,通过使用有机溶剂浸提后,再进入干燥器15于115℃条件下进行干燥处理;

(7)真空脱溶:干燥豆片进入第一真空脱溶器16中,利用第一真空风机161真空脱溶,控制真空度为7Kpa,并回收溶剂,随后进入第二真空脱溶器17再次脱溶,控制真空度为7Kpa,并回收溶剂,经两次脱溶处理后的豆片即为高白度低豆腥味低温脱脂豆粕。

实施例3

本实施例提供了一种利用高白度低豆腥味低温脱脂豆粕生产装置生产豆粕的方法,具体包括如下步骤:

(1)杂质筛分:大豆原料经比重筛进料口11进入比重筛1中,进行石子、豆荚杂草等杂质的筛分,筛分后的大豆原料经比重筛出料口12出比重筛1;

(2)原料色选:对杂质筛分处理后的大豆原料经色选机进料口21进入色选机2进行色选处理,除去霉变粒,经色选后的豆粒经色选机出料口22出色选机2;

(3)干燥:色选后的豆粒经干燥塔进料口31进入干燥塔3中,经鼓风机36将被换热器35加热的热风通过干燥塔进风口34进入干燥塔3内,并将大豆原料的水分调节在9%,干燥处理后的风由引风机35从干燥塔出风口33排出,干燥豆粒经干燥塔出料口32出干燥塔3;

(4)破瓣与灭酶:干燥豆粒经破瓣磨进料口41进入破瓣磨4中,破瓣磨4的气相为氮气,干燥豆粒在破瓣磨4中破瓣处理,得到豆皮和豆瓣,豆瓣经破瓣磨出料口42出破瓣磨4,再经旋风分离装置进口51进入旋风分离器5中;

氮气进入破瓣磨4后经由旋风分离装置进口51进入旋风分离器5中,再通过引风机35将氮气从旋风分离装置排风口52排出,并依次进入气液分离器61进行脱水处理,脱水后的氮气经气体制备器62回收氮气,回收后的氮气进入储气罐63中储存,循环利用,在使用时氮气经止回阀64进入破瓣磨4中;

豆瓣经旋风分离装置出料口53进入盐酸蒸汽灭酶器7中,豆瓣先在盐酸蒸汽灭酶器7迅速升温至86℃,然后在灭酶罐8中维持3mi n,蒸汽过程中产生的冷凝水由连接在蒸汽灭酶器7上的疏水器排出,其中,盐酸蒸汽灭酶器7中所用的盐酸蒸汽由存储于盐酸罐19中的食品级盐酸和稀盐酸循环罐20中的盐酸经盐酸蒸汽发生器18制备得到,再经盐酸蒸汽进气口73进入盐酸蒸汽灭酶器7中;

(5)闪蒸脱气:灭酶后的豆瓣经闪蒸脱气装置进料口94进入闪蒸脱气罐9中,利用真空泵92将闪蒸脱气罐9中的真空度控制在65Kpa,温度控制在80℃,盐酸蒸汽pH为5.0,真空泵92收集自冷凝器91的冷凝稀盐酸进入稀盐酸循环罐20,稀盐酸通过循环泵93进入冷凝器91配合真空泵92完成闪蒸脱气处理;

(6)辊压与浸提:闪蒸脱气处理后的豆瓣进入液压辊压机中进行辊压,并控制豆片厚度为0.4mm,豆片经浸提器进口141进入平转式浸提器中,通过使用有机溶剂浸提后,再进入干燥器15于118℃条件下进行干燥处理;

(7)真空脱溶:干燥豆片进入第一真空脱溶器16中,利用第一真空风机161真空脱溶,控制真空度为6Kpa,并回收溶剂,随后进入第二真空脱溶器17再次脱溶,控制真空度为6Kpa,并回收溶剂,经两次脱溶处理后的豆片即为高白度低豆腥味低温脱脂豆粕。

实施例4

本实施例提供了一种利用高白度低豆腥味低温脱脂豆粕生产装置生产豆粕的方法,具体包括如下步骤:

(1)杂质筛分:大豆原料经比重筛进料口11进入比重筛1中,进行石子、豆荚杂草等杂质的筛分,筛分后的大豆原料经比重筛出料口12出比重筛1;

(2)原料色选:对杂质筛分处理后的大豆原料经色选机进料口21进入色选机2进行色选处理,除去霉变粒,经色选后的豆粒经色选机出料口22出色选机2;

(3)干燥:色选后的豆粒经干燥塔进料口31进入干燥塔3中,经鼓风机36将被换热器35加热的热风通过干燥塔进风口34进入干燥塔3内,并将大豆原料的水分调节在6%,干燥处理后的风由引风机35从干燥塔出风口33排出,干燥豆粒经干燥塔出料口32出干燥塔3;

(4)破瓣与灭酶:干燥豆粒经破瓣磨进料口41进入破瓣磨4中,破瓣磨4的气相为氮气,干燥豆粒在破瓣磨4中破瓣处理,得到豆皮和豆瓣,豆瓣经破瓣磨出料口42出破瓣磨4,再经旋风分离装置进口51进入旋风分离器5中;

氮气进入破瓣磨4后经由旋风分离装置进口51进入旋风分离器5中,再通过引风机35将氮气从旋风分离装置排风口52排出,并依次进入气液分离器61进行脱水处理,脱水后的氮气经气体制备器62回收氮气,回收后的氮气进入储气罐63中储存,循环利用,在使用时氮气经止回阀64进入破瓣磨4中;

豆瓣经旋风分离装置出料口53进入盐酸蒸汽灭酶器7中,豆瓣先在盐酸蒸汽灭酶器7迅速升温至87℃,然后在灭酶罐8中维持12mi n,蒸汽过程中产生的冷凝水由连接在蒸汽灭酶器7上的疏水器排出,其中,盐酸蒸汽灭酶器7中所用的盐酸蒸汽由存储于盐酸罐19中的食品级盐酸和稀盐酸循环罐20中的盐酸经盐酸蒸汽发生器18制备得到,再经盐酸蒸汽进气口73进入盐酸蒸汽灭酶器7中;

(5)闪蒸脱气:灭酶后的豆瓣经闪蒸脱气装置进料口94进入闪蒸脱气罐9中,利用真空泵92将闪蒸脱气罐9中的真空度控制在67Kpa,温度控制在72℃,盐酸蒸汽pH为4.8,真空泵92收集自冷凝器91的冷凝稀盐酸进入稀盐酸循环罐20,稀盐酸通过循环泵93进入冷凝器91配合真空泵92完成闪蒸脱气处理;

(6)辊压与浸提:闪蒸脱气处理后的豆瓣进入液压辊压机中进行辊压,并控制豆片厚度为0.3mm,豆片经浸提器进口141进入平转式浸提器中,通过使用有机溶剂浸提后,再进入干燥器15于132℃条件下进行干燥处理;

(7)真空脱溶:干燥豆片进入第一真空脱溶器16中,利用第一真空风机161真空脱溶,控制真空度为7Kpa,并回收溶剂,随后进入第二真空脱溶器17再次脱溶,控制真空度为6Kpa,并回收溶剂,经两次脱溶处理后的豆片即为高白度低豆腥味低温脱脂豆粕。

实施例5

本实施例提供了一种利用高白度低豆腥味低温脱脂豆粕生产装置生产豆粕的方法,具体包括如下步骤:

(1)杂质筛分:大豆原料经比重筛进料口11进入比重筛1中,进行石子、豆荚杂草等杂质的筛分,筛分后的大豆原料经比重筛出料口12出比重筛1;

(2)原料色选:对杂质筛分处理后的大豆原料经色选机进料口21进入色选机2进行色选处理,除去霉变粒,经色选后的豆粒经色选机出料口22出色选机2;

(3)干燥:色选后的豆粒经干燥塔进料口31进入干燥塔3中,经鼓风机36将被换热器35加热的热风通过干燥塔进风口34进入干燥塔3内,并将大豆原料的水分调节在6%,干燥处理后的风由引风机35从干燥塔出风口33排出,干燥豆粒经干燥塔出料口32出干燥塔3;

(4)破瓣与灭酶:干燥豆粒经破瓣磨进料口41进入破瓣磨4中,破瓣磨4的气相为氮气,干燥豆粒在破瓣磨4中破瓣处理,得到豆皮和豆瓣,豆瓣经破瓣磨出料口42出破瓣磨4,再经旋风分离装置进口51进入旋风分离器5中;

氮气进入破瓣磨4后经由旋风分离装置进口51进入旋风分离器5中,再通过引风机35将氮气从旋风分离装置排风口52排出,并依次进入气液分离器61进行脱水处理,脱水后的氮气经气体制备器62回收氮气,回收后的氮气进入储气罐63中储存,循环利用,在使用时氮气经止回阀64进入破瓣磨4中;

豆瓣经旋风分离装置出料口53进入盐酸蒸汽灭酶器7中,豆瓣先在盐酸蒸汽灭酶器7迅速升温至88℃,然后在灭酶罐8中维持10mi n,蒸汽过程中产生的冷凝水由连接在蒸汽灭酶器7上的疏水器排出,其中,盐酸蒸汽灭酶器7中所用的盐酸蒸汽由存储于盐酸罐19中的食品级盐酸和稀盐酸循环罐20中的盐酸经盐酸蒸汽发生器18制备得到,再经盐酸蒸汽进气口73进入盐酸蒸汽灭酶器7中;

(5)闪蒸脱气:灭酶后的豆瓣经闪蒸脱气装置进料口94进入闪蒸脱气罐9中,利用真空泵92将闪蒸脱气罐9中的真空度控制在70Kpa,温度控制在82℃,盐酸蒸汽pH为4.3,真空泵92收集自冷凝器91的冷凝稀盐酸进入稀盐酸循环罐20,稀盐酸通过循环泵93进入冷凝器91配合真空泵92完成闪蒸脱气处理;

(6)辊压与浸提:闪蒸脱气处理后的豆瓣进入液压辊压机中进行辊压,并控制豆片厚度为0.5mm,豆片经浸提器进口141进入平转式浸提器中,通过使用有机溶剂浸提后,再进入干燥器15于130℃条件下进行干燥处理;

(7)真空脱溶:干燥豆片进入第一真空脱溶器16中,利用第一真空风机161真空脱溶,控制真空度为7Kpa,并回收溶剂,随后进入第二真空脱溶器17再次脱溶,控制真空度为6Kpa,并回收溶剂,经两次脱溶处理后的豆片即为高白度低豆腥味低温脱脂豆粕。

高白度低温豆粕品质评价

本发明还对上述各实施例与对比例制得的豆粕制品均进行了氮溶解指数、外观颜色以及豆腥味的测评,其测试结果如下表所示:

表1实施例与对比例中豆粕品质测评结果

由上表数据可知,利用对比例1提供的常规制备方法制得的高白度低温豆粕仍然存在豆腥味较重的问题,而利用本发明实施例提供的高白度低豆腥味低温脱脂豆粕的生产装置及其制备方法制得的低温豆粕氮溶解指数及外观颜色均理想,且豆腥味较低,因此,本发明提供的生产装置及其制备方法能够彻底解决解决现有豆粕制品的生产方法存在豆腥味严重、豆粕品质低,且豆粕在生产过程中易产生非酶褐变等的问题,在大豆深加工领域具有广阔的应用前景。

- 高白度低豆腥味低温脱脂豆粕的生产装置及其制备方法

- 低豆腥味低温脱脂豆粕的生产装置及其制备方法