一种基于移动机器人的自动拣选系统货位优化方法及系统

文献发布时间:2023-06-19 11:29:13

技术领域

本发明主要涉及物流仓储技术领域,特指一种基于移动机器人的自动拣选系统货位优化方法及系统。

背景技术

随着医药行业电子商务快速发展,企业订单由原来的大批量、少批次转向小批量、大批次,这对仓储物流系统的运行速度和拣选效率提出了新的要求。基于移动机器人拣选的自动化仓库(Robotic Fulfillment System,以下简称RMFS系统)大幅度提高了仓库拣货效率、准确性以及仓库空间利用率,缩短了部署调试时间,RMFS系统彻底颠覆了传统仓库的拣货作业模式,为仓库拣货应用和研究开辟了新途径。有效地管理和控制仓储成本是企业获取利润的最有效手段之一。

亚马逊公司的KIVA机器人订单拣选系统是一种典型的RMFS系统,它是一种新型的订单拣选系统,拣选工作人员要做的就是站在拣选站台,然后将目标货物,即库存保有单位(Stock Holding Unit,以下简称SKU)拣选到相应的容器内即可。RMFS系统和传统的“物至人”拣选系统相比,在许多方面都有很大的优势,可以大大减少人工工作量、拣选速度快,并且可以大大地提高拣选作业环节的准确性,能够有效地提升拣选作业环节的工作效率,减少作业时间。

货物在仓库内移动时间的长短成为提高仓库作业效率的关键因素之一。货物的合理布局能有效降低AGV小车等运输设备的搬运距离,降低货物在存储过程及搬运过程中的损耗。然而,由于货物的不断出入库,导致有些货位出现空位;由于一些季节性疾病如流感或者突发性传染病等的发生,导致货物的出入库频率发生变化;由于新增一些货物或者一些货物退出市场,导致仓库储位出现拥挤或者空缺。货位优化就是基于变化因素而动态的再配置仓库中货物的货位,以保证货位布局处在较为合理的状态。因此,定期对仓库进行货位优化,对提高仓储的作业效率,降低仓储操作成本具有重要意义。

货位优化的关键在于建立符合自动化仓库特点的优化模型,而优化模型的核心在于合理地建立多个优化目标的数学模型,并以此设计对应的优化算法。多个优化目标的数学模型的建立基础依赖于对照制药企业药品特殊性的分析、自动化仓库的特点以及货物相关数据的深入分析,尤其是对历史数据的分析利用。通常的货位优化过程,大都是根据药品种类和货架的稳定性,建立货位优化数学模型,再利用优化算法进行优化求解。但是货位优化过程中并没有考虑到制药企业药品的特殊性与实际情况,主要表现在以下三个方面:药品种类繁多且需频繁的出入库、药品重量较轻且尺寸差别不大、时效性很强。以至于不能很好地描述上述三个实际问题,造成优化结果不理想的问题,也没有考虑货位优化过程中AGV小车运行速度的变化。因此,对于这种货位优化方法,由于没有充分考虑优化对象的特殊性,也没有充分利用自动化仓库的历史数据,导致优化效果并不理想,影响仓储的作业效率和操作成本。

发明内容

本发明提供的基于移动机器人的自动拣选系统货位方法及系统,解决了现有方法只考虑货物周转率和货架稳定性,不能很好地描述实际问题,造成优化结果不理想的问题。

为解决上述技术问题,本发明提出的基于移动机器人的自动拣选系统货位优化方法包括:

本发明提出的基于移动机器人的自动拣选系统货位优化系统包括:

确立自动化立体仓库的货位优化目标;

根据自动化立体仓库内药品的历史订单数据计算药品出入库频率;

对自动化立体仓库内的药品进行分类,并根据每类药品之间的关联程度,得到每类药品之

间的关联因子;

根据AGV小车在货位优化过程中运动速度的变化,建立AGV小车运动数学模型;

根据AGV小车运动数学模型、药品出入库频率和每类药品之间的关联因子,建立多目标

货位优化数学模型;

对多目标货位优化数学模型进行求解,得到货位优化结果。

进一步地,确立自动化立体仓库的货位优化目标具体为:

确立自动化立体仓库内药品的出入库频率和药品的关联性为自动化立体仓库的货位优化目标。

进一步地,根据自动化立体仓库内药品的历史订单数据计算药品出入库频率的计算公式为:

其中,P

进一步地,根据AGV小车在货位优化过程中运动速度的变化,建立AGV小车运动数学模型包括:

当前大多数关于货位优化的建模研究中,一般假设AGV小车在进行拣选作业时的运行速度是不变的,忽略其运行过程中速度变化的情况。这样做有利于简化模型,便于建立数学模型。但是AGV小车作为自动化仓库拣选作业过程中最关键的搬运设备,对拣选作业过程能否高效顺利的完成起着至关重要的作用。实际上,AGV小车的拣选作业过程是一个包含启动、加速、匀速、停车等过程的复杂运动。如果直接假设AGV小车始终是匀速运动,显然与实际运行情况不相符,以此为基础所建立的数学模型也不够准确。因此,对AGV小车拣选作业时运动状态的变化进行深入的研究,是十分有必要的。AGV小车主要由车身、升降机构、行驶驱动系统、导航模块、控制平台和外部的防碰撞保护装置等组成。

AGV小车在运行时最多仅有4个方向可运行,分别代表前进、后退、左转向、右转向,且AGV小车仅能走直线跟直角路径。AGV小车的运动可以分解成两个一维的直线运动,即X轴方向上的直线运动与Y轴方向上的直线运动,这两个方向的运动既相互独立又相互关联。

以拣选作业为例,当AGV小车收到作业任务指令后,从AGV小车等待区出发,沿着预先规划好的路线向目标货架前进,到达目标货架后,AGV小车开始搬运货架。AGV小车的行进路线,可以分解成若干个X轴方向上的运动和Y轴方向上的运动。

AGV小车在进行拣选作业时,可以将其抽象成一个质点,其运动过程可以抽象成一个均匀加减速运动过程,

其中,t

计算AGV小车拣选第j个药品时,在Y轴方向上所花费的时间为:

其中,t

获取AGV小车拣选第j个药品所花费的时间为:

t

进一步地,根据AGV小车的运动数学模型,药品的出入库频率,建立多目标货位优化数学模型为:

同时,

其中,n为自动化仓库内药品的类别数,j为药品个数,P

进一步地,对多目标货位优化数学模型进行求解具体为:采用遗传算法,对多目标货位优化数学模型进行求解。

进一步地,采用遗传算法,对多目标货位优化数学模型进行求解包括:

采用整数编码,对自动化立体仓库内药品所在的货位位置进行编码,种群为一个矩阵,每行为一个染色体,对应一个可行解,设置种群数量、最大进化代数、交叉概率和变异概率;

采用梅森旋转演算法(Mersenne Twister),随机产生初始种群,将多目标货位优化数学模型中的目标函数的倒数作为适应度函数,计算个体适应度值,并进行快速非支配排序(Non-Dominated Sort),计算拥挤度(Crowding Distance);

采用二元锦标赛选择策略(Tournament Selection)形成新种群;

采用模拟二进制交叉算子(SBX)和多项式变异算子(polynomial mutation)分别进行交叉和变异操作,产生子代种群;

将父代种群与子代种群合并为一个临时种群,再进行非支配排序,计算拥挤度距离,采用拥挤度比较算子,选出新的父代种群;

在此基础上,再进行选择、交叉、变异操作,形成新的子代种群,如果当前进化代数大于最大进化代数,则停止进化,得到一组Pareto最优解集。

本发明提供的基于移动机器人的自动拣选系统货位优化系统包括:

存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述基于移动机器人的自动拣选系统货位优化方法的步骤。

与现有技术相比,本发明的优点在于:

本发明提供的基于移动机器人的自动拣选系统货位优化方法及系统,通过确立自动化仓库的货位优化目标,根据自动化仓库内的药品出入库频率以及订单规模,对自动化仓库建立AGV小车运动数学模型,根据AGV小车运动数学模型和药品出入库频率,建立多目标优化数学模型以及对多目标优化数学模型进行求解,得到货位优化结果,解决了现有方法只考虑货物周转率和货架稳定性,不能很好地描述实际问题,造成优化结果不理想的问题,且建立的多目标优化数学模型充分考虑了制药企业药品的特殊性、自动化仓库的特点以及实际工况,从而使得基于多目标货位优化数学模型求解获得的货物优化结果更理想,货物分布更合理,进而大大提高了仓储作业效率,降低了仓储操作成本。

附图说明

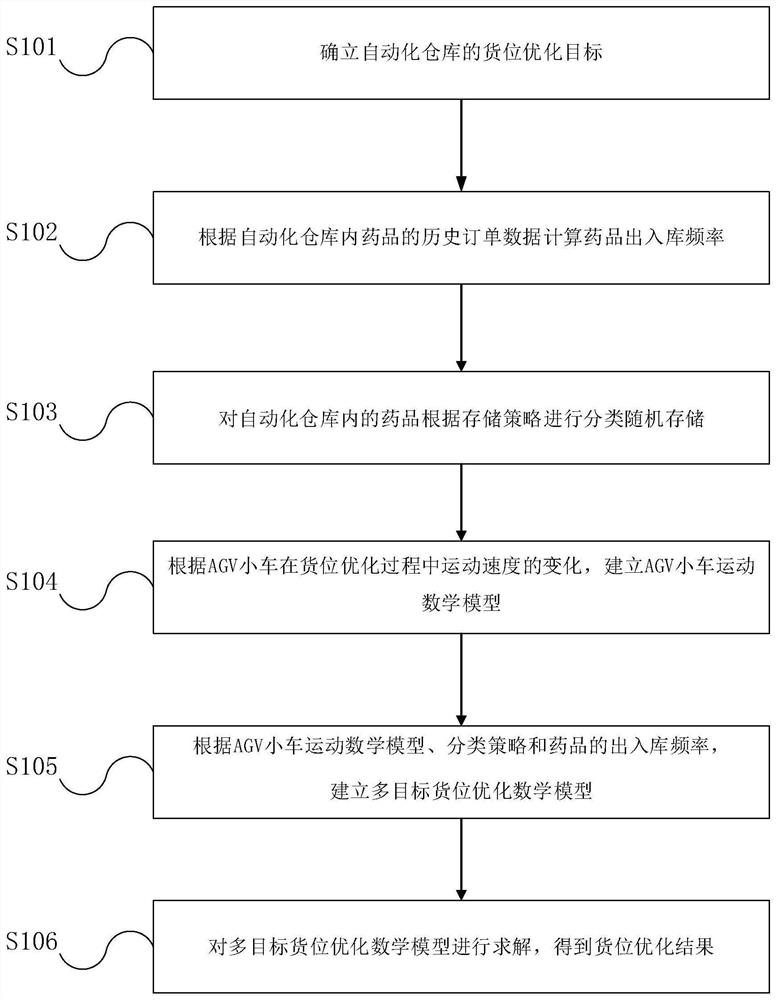

图1是本发明实施例一的基于移动机器人的自动拣选系统货位优化方法的流程图;

图2是本发明实施例二的基于移动机器人的自动拣选系统货位优化方法的流程图;

图3是RMFS系统的布局示意图;

图4是AGV小车的三视图;

图5是AGV进行拣货作业的示意图;

图6是AGV进行补货作业的示意图;

图7为本发明实施例二采用基于移动机器人的自动拣选系统货位优化数学模型进行求解的算法流程图;

图8为本发明实施例二的基于移动机器人的自动拣选系统货位优化方法中药品优化前的货位分布图;

图9为本发明实施例二的基于移动机器人的自动拣选系统货位优化方法中药品优化后的货位分布图;

图10为本发明实施例的基于移动机器人的自动拣选系统货位优化系统的结构框图。

附图标记:

10、存储器;20、处理器。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

实施例一

参照图1,本发明实施例一提供的基于移动机器人的自动拣选系统货位优化方法,包括:

步骤S101,确立自动化仓库的货位优化目标;

步骤S102,根据自动化仓库内药品的历史订单数据计算药品出入库频率;

步骤S103,对自动化仓库内的的药品根据存储策略进行分类随机存储;

步骤S104,根据AGV小车在货位优化过程中运动速度的变化,建立AGV小车运动数学模型;

步骤S105,根据AGV小车运动数学模型、存储策略和药品出入库频率,建立多目标货位优化数学模型;

步骤S106,对多目标货位优化数学模型进行求解,得到货位优化结果。

本发明实施例提供的基于移动机器人的自动拣选系统货位方法,通过确立自动化仓库的货位优化目标,根据自动化仓库的历史订单数据计算药品的出入库频率,对自动化仓库内的药品根据存储策略进行分类随机存储,根据AGV小车在货位优化过程中运动速度的变化,建立AGV小车运动数学模型,根据AGV小车运动数学模型、存储策略和药品出入库频率,建立多目标货位优化数学模型以及对多目标货位优化数学模型进行求解,得到货位优化结果,解决了现有方法只考虑货物周转率和货架稳定性,不能很好地描述实际问题,造成优化结果不理想的问题,且建立的多目标货位优化数学模型充分考虑了物流企业药品的特殊性、自动化仓库的特点以及实际工况,从而使得基于多目标货位优化数学模型求解获得的货物优化结果更理想,货物分布更合理,进而大大提高了仓储作业效率,降低了仓储操作成本。

具体地,本发明实施例根据企业的要求,结合制药企业药品的特殊性,确立自动化仓库的货位优化目标。制药企业药品的特殊性表现为以下几个方面:

①药品的需求量随季节等时间要素变化较大,需要及时进行动态货位优化。

②该企业药品单位重量大都较小,在货位优化时可以不考虑药品重量。

因此,在确立优化目标时,首先,应当使出入库频率大的药品摆放在离出入口更近的地方,以缩短AGV小车拣选货物所花费的时间,提高仓储的作业效率。同时,不再考虑药品之间的重量差异,即不再考虑货架的稳定性。进一步提高仓储的作业效率,降低仓储的操作成本。由此,确立以药品的出入库频率为优化目标。

实施例二

参照图2,本发明实施例二提供的基于移动机器人的自动拣选系统货位方法,包括:

步骤S201,确立自动化仓库内药品的出入库频率为自动机仓库的货位优化目标。

步骤S202,根据自动化仓库内药品的历史订单数据计算药品出入库频率。

具体地,在一个生产周期内,第j个药品地出入库频率为:

其中,P

步骤S203,对自动化仓库内的药品根据存储策略进行分类随机存储。

参照图3,图3为RMFS仓库的示意图。具体来说:对自动化仓库进行分区,将自动化仓库分为A区、B区、C区、D区四个区域,出入库口位于自动化仓库西面的正中间位置。理论来说,离出入库口越近的区域越方便AGV小车进行订单拣选工作。因此,A区域为最优区域,B区、C区、D区优先级依次降低。四个区域的面积大致相等。

参照图4,图4为AGV小车的三视图。

参照图5,图5为AGV小车进行拣货作业的示意图,AGV小车接收到任务指令后,从等待区出发,行走至目标货架并将其托举,随后搬运至拣选站台,由工作人员将货物放置于相应容器内。

参照图6,图6为AGV小车进行补货作业的示意图,补货作业可视为拣货作业的逆过程。

步骤S204,根据AGV小车在货位优化过程中运动速度的变化,建立AGV小车运动数学模型。具体地,本实施例根据实际工况,分析AGV小车在货位优化过程中运动速度的变化,将AGV小车拣选一个货物的运动过程抽象成一个均匀加减速的过程,建立AGV小车的运动数学模型为:

AGV小车拣选第j个药品时,在X轴方向上所花费的时间为:

其中,t

同理,AGV小车拣选第j个药品时,在Y轴方向上所花费的时间为:

其中,t

则,AGV小车拣选第j个药品所花费的时间为:

t

步骤S205,根据AGV小车运动模型、存储策略和药品出入库频率,建立多目标货位优化数学模型。

为了实现药品的就近入库,将出入库频率大的药品存放在离出入库口较近的位置,使得药品的出入库频率与拣选该药品所花费的时间的乘积最小,并假设每个货格中只存放一种药品,忽略药品从货架上到AGV小车上的时间,即

其中,k为药品的个数,P

药品距离出入库口越近,其整体上的出入库时间越短。因此在不考虑药品出入库频率差异的情况下,为了缩短拣选时间,每一个药品都应该最靠近出入库口,使得所有药品的平均位置的欧氏距离最小。

所有药品的平均位置可以表示为:

进而,

其中,

同时,

其中,A、B分别为仓库的最大列数、最大排数。

步骤S206,采用遗传算法,对多目标货位优化数学模型进行求解,得到货位优化结果。

参照图7,图7为本发明实施例采用遗传算法对多目标货位优化数学模型进行求解的算法流程图,其具体步骤为:

①采用整数编码,对药品所在的货位位置进行编码,种群为一个矩阵,每行为一个染色体,对应一个可行解。设置种群数量、最大进化代数、交叉概率和变异概率。

每个药品的信息包含该药品的编码、其所处的储位编码和货位号等。由于药品与其所在货位之间存在映射关系,每个药品的货物编码是固定不变的,而其所处的储位编码及货位号是随着药品的移动而动态变化的。因此,本发明采用整数编码,选择药品所在位置的货位作为染色体上的基因:

1)种群为一个矩阵,每行为一个染色体,对应一个可行解,即对应一种货位优化方案;

2)每一条染色体中包含的基因个数代表待优化货物的个数;

3)每一条染色体上的每一个基因代表一个药品所在位置的货位信息,分别表示该药品所在位置的列、排、行。即,每个基因由3个整数表示。

②采用梅森旋转演算法(Mersenne Twister),随机产生初始种群。将目标函数的倒数作为适应度函数,计算个体适应度值,并进行快速非支配排序(Non-Dominated Sort),计算拥挤度(Crowding Distance)。

在遗传算法中,适应度(Fitness)用来度量群体中的个体在优化计算中达到或接近于最优解的优良程度。适应度较高的个体遗传到下一代的概率就较大;而较低的个体遗传到下一代的概率就相对小一些。遗传算法引导搜索的主要依据就是个体的适应度值。也就是说,遗传算法依靠选择操作来引导算法的搜索方向。选择操作是以个体的适应度值作为确定性指标,从当前群体中选择适应度值高的个体进行交叉和变异,寻找最优解。

③采用二元锦标赛选择策略(Tournament Selection)形成新种群。

④采用模拟二进制交叉算子(SBX)和多项式变异算子(polynomialmutation)分别进行交叉和变异操作,产生子代种群。

⑤将父代种群与子代种群合并为一个临时种群,再进行非支配排序,计算拥挤度距离。采用拥挤度比较算子,选出新的父代种群。

⑥在此基础上,再进行选择、交叉、变异操作,形成新的子代种群。如果当前进化代数大于最大进化代数,则停止进化,得到一组Pareto最优解集。

下面举一个实例对本发明的货位优化方法进行详细说明:

该企业自动化仓库的工况参数如表1所示。

表1实例仿真参数信息表

待优化药品已知初始数据如表2所示

表2待优化药品已知初始数据

运用式(1)~式(12)所提出的货位优化模型,对仓库内的货物进行货位优化,并采用MATLAB软件进行仿真。

采用本发明实施例二的方法进行该企业自动化仓库货位优化,药品优化前后的货位位置如图8和图9所示,其中黑色代表周转率为高,灰色代表周转率为中,白色代表周转率为低。从图8和图9可以明显看出,优化后的药品的货位更加合理,优化后的药品货位位置整体上也更加靠近出入库口。

由此可见,本发明实施例提供的该企业自动化仓库的货位优化方法,使货物分布更加合理,解决了现有方法只考虑货物周转率和货架稳定性,不能很好地描述实际问题,造成优化结果不理想的问题,且建立的多目标货位优化数学模型充分考虑了制药企业药品的特殊性、自动化仓库的特点以及实际工况,从而使得基于多目标货位优化数学模型求解获得的货物优化结果更理想,货物分布更合理,进而大大提高了仓储作业效率,降低了仓储操作成本。

参照图10,本发明实施例提出的基于移动机器人的自动拣选系统的货位优化系统,包括:

存储器10、处理器20以及存储在存储器10上并可在处理器20上运行的计算机程序,其中,处理器20执行计算机程序时实现本发明实施例的制药企业自动化立体仓库的货位优化方法的步骤。

本实施例的基于移动机器人的自动拣选系统的货位优化系统的具体工作过程和工作原理可参照本实施例中的基于移动机器人的自动拣选系统的货位优化方法的工作过程和工作原理。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于移动机器人的自动拣选系统货位优化方法及系统

- 一种基于拍卖机制的自动化仓库货位优化方法及系统