基于红外热成像的管道缺陷检测数据收集装置及方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及管道检测技术领域,尤其涉及一种基于红外热成像的管道缺陷检测数据收集装置及方法。

背景技术

石油和天然气等具有流体特性的不可再生资源,被广泛运用于交通运输、石化等各行各业,被称为经济乃至整个社会的“黑色黄金”、“经济血液”,又因其没有一定的形状,由于管道运输具有可以在不考虑恶劣环境的因素下长距离、大量地运输物质的优点,因此管道成为用以运输石油天然气等流体的主要运输手段。我国石油管道早在五六十年代就铺入地下,长时间的使用使部分管道腐蚀甚至开裂,造成石油泄漏导致污染。所以对于在役石油管道的探伤显得极为重要。

目前应用于管道检测最为广泛的技术为漏磁检测,漏磁检测技术来源于磁粉检测技术,其检测基本原理为:在管壁周围外加磁场,使得铁磁材质的管道被磁化,当管道材料无缺陷时,材料中的磁力线分布均匀,不会泄漏出管道表面;而当管道材料有缺陷时,由于缺陷处的磁导率远小于铁磁材料的磁导率,缺陷处磁阻增大,磁场发生畸变,使得磁力线弯曲,从而导致部分磁力线露出铁磁管道,形成泄漏磁场,再通过霍尔传感器对泄漏磁信号收集,将其转化成电信号,并对其数据进行处理、存储和分析,即可得到管道缺陷的基本情况。

虽然漏磁检测具有检测过程简单、对环境要求低和检测缺陷种类较为全面等优点,但其仍有一些不足:

1、漏磁检测需要对管道进行磁化,非铁磁材料的磁导率接近1,缺陷周围的磁场不会因为磁导率不同出现分布变化,并不会产生明显的泄漏磁场,因此漏磁检测仅适用于铁磁材料管道。

2、漏磁检测对管壁内表面的千层缺陷比较敏感,若缺陷处于管壁材料内部或离管壁外侧较近时,磁场的畸变程度可能并不足够显著,因此,漏磁检测对缺陷所处的深度有一定要求,在深度过大时,检测出的铁磁材料内部的缺陷量化误差较大。

3、当管道出现开裂比较窄的,甚至是闭合性裂纹时,首先,由于狭缝宽度过小,泄漏磁力线过少,磁感强度过低,可能导致畸变磁场磁力线泄漏量偏小,其次,对于环形裂缝,磁路会形成一个封闭回路,磁力线并不会泄漏出去,在内部形成完成磁路,故磁检测无法检测此类型缺陷。

4、由于漏磁检测需要对管道的铁磁材料进行磁化,故需要永磁体管与壁紧密贴合,在环境温度低或者油温不高情况下,使得原油析出大量的石蜡等杂质,可能会导致装有漏磁检测装置的机器人卡堵在被检测管道中,极易导致检测事故,进而造成严重的经济损失,在内检测机器人无法取出时甚至会导致整个管道作废。

发明内容

针对上述现有技术的不足,本发明提供一种基于红外热成像的管道缺陷检测数据收集装置及方法,以蛇形管道内检测机器人为载体。

为解决上述技术问题,本发明所采取的技术方案是:一种基于红外热成像的管道缺陷检测数据收集装置,由红外热成像、激光激励和供电三个部分按顺序通过双头螺柱连接而成。

所述红外热成像部分包括:成像控制器、成像外壳、密封挡板和多个热成像摄像头;所述成像外壳的一端开设槽孔,用于安装成像控制器,成像外壳的另一端与密封挡板封闭连接;所述成像外壳中部外侧均匀开设有与热成像摄像头个数相同的凹槽,用于安装热成像摄像头。

所述成像外壳的另一端加工有法兰盘,与密封挡板封闭连接时在密封挡板与法兰盘接触面上设置有密封圈凹槽,放置O型圈来确保机器人内部的密封性;在密封挡板外侧套有驱动皮碗,所述驱动皮碗的尺寸刚好与管道内壁贴合。

所述成像控制器内置惯性测量单元,通过对速度进行测量实现定位,从而使热成像数据对应位置数据。

所述激光激励部分由动力部分、激励部分和激励控制器组成;

所述动力部分由动力外壳和电机组成;所述动力外壳的一端设置有刚好放入电机的凹型槽,用于安装电机;所述电机的轴通过键连接的方式与激励部分相连接;

所述激励部分由激励外壳和多个发热条组成;所述激励外壳的一端设置有与电机轴键连接的孔,另一端安装控制器;所述激励外壳的中部外侧均匀开设有与发热条数量相同的凹槽,用于安装发热条。

所述安装发热条的凹槽内部位置环绕一圈隔热材料,避免发热条对控制器造成影响。

所述激励外壳仿照弗朗希斯水轮机结构,均匀设置有多个条形凸起,与安装发热条的凹槽交错分布。

所述供电部分由供电外壳、密封挡板和电池组成;所述供电外壳的一端开设凹槽用于安装电池,另一端与密封挡板封闭连接。

所述供电外壳的另一端加工有法兰盘,与密封挡板封闭连接时在密封挡板与法兰盘接触面上设置有密封圈凹槽,放置O型圈来确保机器人内部的密封性;在密封挡板外侧套有驱动皮碗,所述驱动皮碗的尺寸刚好与管道内壁贴合。

为了避免激光激励部分产生的温度对红外热成像部分和供电部分造成影响,在激光激励部分两侧分别放置隔离碳板,在隔离碳板的中间开孔,将隔离碳板固定在所述双头螺柱上。

另一方面,本发明还提供一种采用上述装置进行管道缺陷检测数据收集的方法,包括如下步骤:

步骤1:开启待检管道发球筒入口处闸门,将装有基于红外热成像的管道缺陷检测数据收集装置的蛇形管道内检测机器人置入其中,关闭待检管道发球筒入口处闸门,半开启待检管道发球筒出口处闸门,待运输介质完全填充入待检管道后,关闭待检管道出口处闸门。

步骤2:基于红外热成像的管道缺陷检测数据收集装置的激励部分开始以任意恒定速度旋转,并以任意恒定功率,对管道进行热激励,同时红外热成像部分对管道进行热成像,找出对于本管道材料和运输物质的最适管道温度,过程如下:

步骤2.1:激励部分将管道从初始温度T

步骤2.2:加热的过程中,红外热成像部分对管道温度场检测成像,将多个热成像摄像头得到的图像输入到成像控制器;

步骤2.3:控制器对图像进行分析,通过已知有缺陷带与无缺陷带边缘温度场分布数据关系,找到缺陷边界差距最大的管道温度,作为对于本管道材料和运输材料的最适管道温度,公式如下:

其中,ξ为缺陷边界的明显程度,用于衡量是否为最佳激励温度,T

步骤3:完全开启待检管道发球筒出口处闸门,由驱动皮碗受运输介质流体的推动作用装有基于红外热成像的管道缺陷检测数据收集装置的蛇形管道内检测机器人开始随运输物质流体推动,由起点向终点运动;

步骤4:在运动过程中,激光激励部分的发热条向管道辐射热量,同时在管道内流体对激励外壳上设置的类似弗朗希斯水轮机结构的凸起的推动作用下进行旋转,从而对管道均匀辐射,并且向红外热成像部分发送当前旋转速度和激光激励功率;

步骤5:红外热成像部分对管道内温度场进行成像,并周期性校准惯性测量单元;

所述周期性校准惯性测量单元的过程如下:

步骤5.1:把行程数据与成像的温度场数据对应;

步骤5.2:以焊缝基准为惯性测量单元测得的距离来校准,公式如下:

其中,X

所述步骤5还包括在周期性校准惯性测量单元前对图像进行去畸变处理,过程如下:

S1:构造相机坐标系和图像物理坐标系的转换方程;

热像仪采集到的图像为灰度图,图像通道数为1,相机坐标系为

相机坐标系和图像物理坐标系的转换关系为:

其中,f

对x,y进行归一化处理:

计算可得转换方程为:

u=f

v=f

其中,u和v为图像物理坐标系的横纵坐标;

S2:建立非畸变相机坐标系(x

其中,

S3:根据步骤1,将非畸变相机坐标系(x

u=f

u′=f

S4:联立S2和S3方程,得到非畸变图像物理坐标系(u,v)与畸变图像物理坐标系(u′,v′)的转换关系;

S5:计算非畸变图像物理坐标系中像素点Q

S6:判断[f(u′

若

若

S7:计算Q′

有

(u′

若满足

则

f(u

S8:在原畸变图像像素点坐标不变的前提下,对畸变图像进行边缘扩展,Q′

P

外对角线的四个像素点分别为:

R

则Q′

f(u′

其中,

g(i)=f(u′

w

h(i)=f(u′

w

其中,Δσ

S9:重复S5,直到遍历非畸变图像所有像素点,得到非畸变图像I。

步骤6:红外热成像部分接收当前旋转速度和激光激励功率,计算出发热条应该保持的温度和旋转速度,过程如下:

步骤6.1:通过分析温度场分布信息,计算出发热条应该保持的温度和旋转速度,具体计算方式如下:

其中,V

步骤6.2:将计算出的温度和旋转速度值发送给激光激励部分,激光激励部分的激励控制器控制发热条的功率和电机的转速,使受激励程度始终均匀且保持在最适温度。

步骤7:激光激励部分接收来自热成像部分发热条应该保持的温度和旋转速度数据,并按照此数据,用PID算法进而控制发热条功率和旋转速率保持稳定;

步骤8:重复步骤4至步骤7,直到运动到管道终点,完成管道缺陷数据的采集。

采用上述技术方案所产生的有益效果在于:

1、本发明提供的基于红外热成像的管道缺陷检测数据收集装置可以在管道内流体的推动下随着流体在管道内行走;

2、本发明提供的装置采用激光激励对管道进行加热,并采用水轮机结构设计发热条的旋转部分,使管壁受热更均匀;

3、本发明提供的装置可以综合考虑流体速度、电机转动速度和热激励的功率,使本申请的装置工作在最佳温度场图像采集状态下;

4、本发明提供的方法对激励温度和旋转速度做了最优控制,使采集的热成像数据对比度更高,检测出的缺陷数据更明显;

5、本发明提供的方法使用了一种图像去畸变算法和导航算法,使得对缺陷定位更为准确。

附图说明

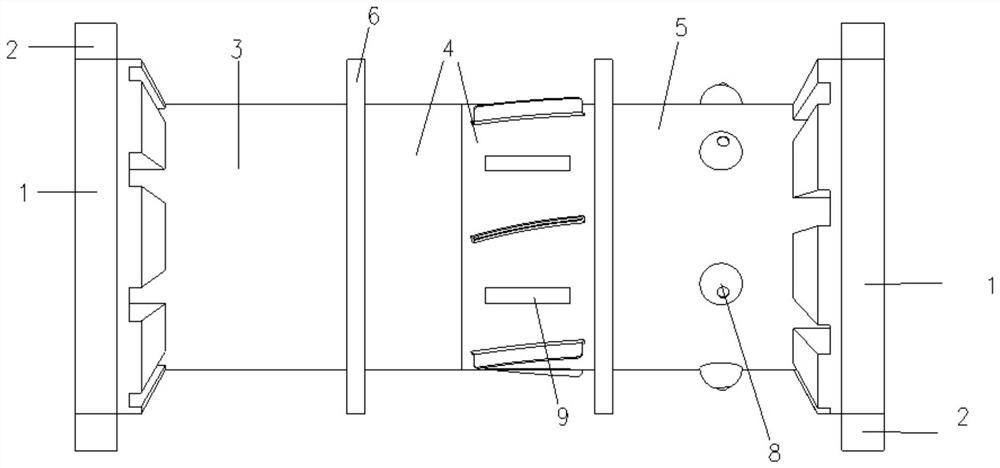

图1为本发明实施例中基于红外热成像的管道缺陷检测数据收集装置的结构示意图;

图2为本发明实施例中激励部分的激励外壳示意图;

图3为本发明实施例中红外热成像部分和激光激励部分控制模块的连接示意图;

图4为本发明实施例中激光激励部分中动力部分与激励部分的连接示意图;

图5为本发明实施例中待测试管道示意图;

图6为发明实施例中去畸变算法插值示意图;

其中,1-密封挡板,2-驱动皮碗,3-供电部分,4-激光激励部分,5-红外热成像部分,6-隔离碳板,7-双头螺柱,8-热成像摄像头,9-发热条,10-电机,11-环形隔热材料,12-螺纹孔,13-环形凹槽,14-圆形管道,15-闸门,16-孔缺陷,17-裂纹缺陷,18-内部划痕缺陷。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1所示,本实施例中基于红外热成像的管道缺陷检测数据收集装置,由红外热成像部分5、激光激励部分4和供电部分3三个部分按顺序通过双头螺柱7连接而成。

所述红外热成像部分5包括:成像控制器、成像外壳、密封挡板1和多个热成像摄像头8;所述成像外壳的一端开设槽孔,本实施例中开设圆直径为150mm,深度为130mm的圆柱槽,用于安装成像控制器,成像外壳的另一端与密封挡板1封闭连接;所述成像外壳中部外侧均匀开设有与热成像摄像头8个数相同的凹槽,用于安装热成像摄像头8。本实施例中热成像摄像头8的个数为6个,相应的用于安装热成像摄像头的球形凹槽也开设6个,球形凹槽底部开设有M5螺纹孔,用于连接摄像头与控制器,且起到防漏的作用。

所述成像外壳的另一端加工有法兰盘,与密封挡板1封闭连接时在密封挡板与法兰盘接触面上设置有密封圈凹槽,放置O型圈来确保机器人内部的密封性;在密封挡板外侧套有驱动皮碗2;所述驱动皮碗2的尺寸刚好与管道内壁贴合。

本实施例中法兰盘外径为294mm,法兰盘沿周向均匀分布有8个M14螺纹孔,中心有直径为30mm,深度为20mm的螺纹孔,周向螺纹孔用于和密封挡板1封闭连接,中心螺纹孔用于和双头螺柱7螺纹连接。密封挡板1直径也为294mm,沿周向钻有与法兰盘对应位置的8个螺纹孔。本实施例中密封圈为内径107.67mm,线径为1.78mm的O型圈。驱动皮碗的内径为294mm,外径为324mm。

所述成像控制器内置惯性测量单元,通过对速度进行测量实现定位,从而使热成像数据对应位置数据。

所述激光激励部分4由动力部分、激励部分和激励控制器组成;

所述动力部分由动力外壳和电机10组成;所述动力外壳的一端设置有刚好放入电机的凹型槽,用于安装电机10,另一端中心有直径为30mm,深度为20mm的螺纹孔,用于与双头螺柱7螺纹连接;所述电机10的轴通过键连接的方式与激励部分相连接,连接方式如图4所示;

所述激励部分由激励外壳和多个发热条9组成;所述激励外壳的一端设置有与电机轴键连接的孔,本实施例中设置为10mm,与电机轴通过键连接的方式使激励部分匀速旋转。另一端安装控制器,本实施例中开设外径为180mm,内径为70mm的环形凹槽来安装控制器;中心位置设置有直径为30mm,深度为20mm的螺纹孔,用于与双头螺柱螺纹连接。所述激励外壳的中部外侧均匀开设有与发热条9数量相同的凹槽,用于安装发热条9。本实施例中发热条为激光激励条,数量为6个,与之对应的安装发热条的凹槽开设也为6个。

所述安装发热条的凹槽内部位置环绕一圈隔热材料11,避免发热条对控制器造成影响。

所述激励外壳仿照弗朗希斯水轮机结构,均匀设置有多个条形凸起,与安装发热条的凹槽交错分布。本实施例中设置的条形凸起为6个。

本实施例中激励外壳的结构示意图如图2所示。

所述供电部分3由供电外壳、密封挡板1和电池组成;所述供电外壳的一端开设凹槽13用于安装电池,另一端与密封挡板1封闭连接。本实施例中,供电外壳的一端开设直径为150mm,深度为130mm的圆柱槽,槽内放置18650电池。

所述供电外壳的另一端加工有法兰盘,与密封挡板1封闭连接时在密封挡板与法兰盘接触面上设置有密封圈凹槽,放置O型圈来确保机器人内部的密封性;在密封挡板1外侧套有驱动皮碗2,所述驱动皮碗2的尺寸刚好与管道内壁贴合。此处法兰盘与密封挡板1的连接手段与红外热成像部分5相同。

为了避免激光激励部分4产生的温度对红外热成像部分5和供电部分3造成影响,在激光激励部分4两侧分别放置隔离碳板6,在隔离碳板6的中间开孔,将隔离碳板6固定在所述双头螺柱7上。本实施例中隔离碳板的直径为280mm,碳板中间的孔直径为30mm。

本实施例中,红外热成像主控型号为Raspberry Pi 3B,红外热成像摄像头型号为MONCH TECHNOLOGY公司的FAST-SWIR短波红外热像仪,通过USB3.0协议与红外热成像主控连接,惯性测量单元型号为MPU6050,通过软件IIC协议与红外热成像主控连接,激光激励主控芯片型号为STM32F405RGT6,通过串口与红外主控连接,旋转电机模块型号为DJI公司的C620电调和M3508电机,通过CAN总线芯片SIT1040,采用CAN协议连接到激光激励主控,激光激励条型号为Coherent公司的100W808nm半导体激光器Bar条,激光激励主控通过中大功率PWM控制电源芯片SM8015向激光激励条发送PWM信号。本实施例的整体硬件电路结构如图3所示。

本实施例中,还提供一种采用上述基于红外热成像的管道缺陷检测数据收集装置进行管道缺陷检测数据收集的方法,包括如下步骤:

步骤1:开启待检管道发球筒入口处闸门,将装有基于红外热成像的管道缺陷检测数据收集装置的蛇形管道内检测机器人置入其中,关闭待检管道发球筒入口处闸门,半开启待检管道发球筒出口处闸门,待运输介质完全填充入待检管道后,关闭待检管道出口处闸门。

本实施例中,待检管道如图5所示。

步骤2:基于红外热成像的管道缺陷检测数据收集装置的激励部分控制器通过CAN总线芯片SIT104发送速度数据,再通过C620电调把速度处理成电流数据后,发送到电机M3508后,使激光激励部分开始以任意恒定速度旋转,并以任意恒定功率,对管道进行热激励,同时红外热成像部分对管道进行热成像,找出对于本管道材料和运输物质的最适管道温度,过程如下:

步骤2.1:激励部分将管道从初始温度T

步骤2.2:加热的过程中,红外热成像部分对管道温度场检测成像,将多个热成像摄像头得到的图像输入到成像控制器;本实施例中,将FAST-SWIR短波红外热像仪得到的图像输入到红外热成像控制器,控制器使用opencv库对图像进行分析。

步骤2.3:控制器对图像进行分析,通过已知有缺陷带与无缺陷带边缘温度场分布数据关系,找到缺陷边界差距最大的管道温度,作为对于本管道材料和运输材料的最适管道温度,公式如下:

其中,ξ为缺陷边界的明显程度,用于衡量是否为最佳激励温度,T

步骤3:完全开启待检管道发球筒出口处闸门,由驱动皮碗受运输介质流体的推动作用装有基于红外热成像的管道缺陷检测数据收集装置的蛇形管道内检测机器人开始随运输物质流体推动,由起点向终点运动;

步骤4:在运动过程中,激光激励部分的发热条本实施例中采用100W808nm半导体激光器Bar条,向管道辐射热量,同时在管道内流体对激励外壳上设置的类似弗朗希斯水轮机结构的凸起的推动作用下进行旋转,从而对管道均匀辐射,并且向红外热成像部分通过串口协议发送当前旋转速度和激光激励功率;

步骤5:红外热成像部分对管道内温度场进行成像,并周期性校准惯性测量单元;

所述周期性校准惯性测量单元的过程如下:

步骤5.1:把行程数据与成像的温度场数据对应;

步骤5.2:以焊缝基准为惯性测量单元测得的距离来校准,公式如下:

其中,X

由于本算法依赖焊缝,可实施本校准算法的范围为(nd-htanθ,nd+htanθ),n=1,2,3...,其余行程范围中通过IIC协议,读取MPU6050的三轴加速度,并对其进行二次积分即可得到行程数据。把行程数据与成像的温度场数据对应后,热成像主控RaspberryPi 3B将其存储到其存储sd卡中。

所述步骤5还包括在周期性校准惯性测量单元前对图像进行去畸变处理,过程如下:

S1:构造相机坐标系和图像物理坐标系的转换方程;

热像仪采集到的图像为灰度图,图像通道数为1,相机坐标系为

相机坐标系和图像物理坐标系的转换关系为:

其中,f

对x,y进行归一化处理:

计算可得转换方程为:

u=f

v=f

其中,u和v为图像物理坐标系的横纵坐标;

S2:建立非畸变相机坐标系(x

其中,

S3:根据步骤1,将非畸变相机坐标系(x

u=f

u′=f

S4:联立S2和S3方程,得到非畸变图像物理坐标系(u,v)与畸变图像物理坐标系(u′,v′)的转换关系;

S5:计算非畸变图像物理坐标系中像素点Q

S6:判断[f(u′

若

若

S7:计算Q′

有

(u′

若满足

则

f(u

S8:在原畸变图像像素点坐标不变的前提下,对畸变图像进行边缘扩展,其插值过程如图6所示,Q′

P

外对角线的四个像素点分别为:

R

则Q′

f(u′

其中,

g(i)=f(u′

w

h(i)=f(u′

w

其中,Δσ

S9:重复S5,直到遍历非畸变图像所有像素点,得到非畸变图像I。

步骤6:红外热成像部分接收当前旋转速度和激光激励功率,计算出发热条应该保持的温度和旋转速度,过程如下:

步骤6.1:通过分析温度场分布信息,计算出发热条应该保持的温度和旋转速度,具体计算方式如下:

其中,V

步骤6.2:将计算出的温度和旋转速度值发送给激光激励部分,激光激励部分的激励控制器控制发热条的功率和电机的转速,使受激励程度始终均匀且保持在最适温度。

步骤7:激光激励部分接收来自热成像部分发热条应该保持的温度和旋转速度数据,并按照此数据,用PID算法进而控制发热条功率和旋转速率保持稳定;

步骤8:重复步骤4至步骤7,直到运动到管道终点,完成管道缺陷数据的采集。

- 基于红外热成像的管道缺陷检测数据收集装置及方法

- 一种基于红外热成像的缺陷检测方法、装置及系统