基于车载修井机的抽油杆机械化小修作业集成设备及工艺

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及抽油杆小修作业机械技术领域,特别涉及一种基于车载修井机的抽油杆机械化小修作业集成设备及工艺。

背景技术

修井作业是油田最多的形式,有小修作业、大修作业之分,其中小修作业主要通过起、下动作运输管柱以完成作业任务,主要有检泵、换工艺、冲砂等作业。目前,主流抽油杆作业工艺的过程特点是:以机械与人工共同完成。抽油杆的起下通过大钩带动吊卡为主,至少2个吊卡在大钩和井口中心循环,完全通过人工搬运和挂钩;管柱的上卸扣部分使用上卸扣钳,主要的上卸扣工序依然是人工完成;多采用人工搬运抽油杆,在简易导轨上滑动,吊卡卡住抽油杆的凸缘起升,部分采用吊卡配合顶升式猫道起下抽油杆,整个作业过程人工为主,作业强度高,作业环境恶劣。小修作业装备主要有独立小修作业机和车载小修作业机,车载小修作业机逐步成为主流。

中国专利号为202011048977.2,专利名称为《一种实现抽油杆自动化的油田修井作业工艺》实现抽油杆小修作业的自动化,此工艺实现抽油杆小修作业的自动化,大班司机可在中控室内监测抽油杆小修作业的过程,井上仅仅在安装过程需要工人完成,在抽油杆小修作业的过程中基本不需要工人工作。此过程降低了工人的劳动强度,增加了工作效率。与此同时,抽油杆自动化小修作业机也存在一定的问题:猫道未能集成到整车上,需要两辆车运输,相对来说成本较高;猫道上的立式导轨过于笨重,不利于实现车载集成。

发明内容

本发明的目的就是针对现有技术存在的上述缺陷,提供一种基于车载修井机的抽油杆机械化小修作业集成设备及工艺,在悬吊系统完成抽油杆起、下运动,抽油杆上卸扣动力钳实现抽油杆上扣和卸扣,翻转立式猫道完成抽油杆90°翻转输送,控制系统实现整机控制的基础上完成整体的优化设计,实现抽油杆小修作业设备的车载集成。

本发明提到的一种基于车载修井机的抽油杆机械化小修作业集成设备,其技术方案是:包括套装伸缩式导轨、人形支架、人形支架调整机构、井口连接张紧机构、车载修井机、井口导向连接板、井口定位销轴、井口猫道定位支撑板、翻转立式猫道、翻转立式猫道调整机构和卡瓦及上卸扣机构、吊卡,其中,套装伸缩式导轨由上滑轨、下滑轨和滚轮组成,上滑轨和下滑轨通过滚轮连接,套装伸缩式导轨通过上滑轨上的导轨井架连接在车载修井机井架开口内,并与安装在井架内的人形支架接触,人形支架调整机构调整人形支架高度,进一步调整套装伸缩式导轨竖直方向角度;井口连接张紧机构连接井口导向连接板,井口连接张紧机构上的柔性连接绳连接上滑轨下端,通过张紧绞车调整井口连接张紧机构上的柔性连接绳张紧套装伸缩式导轨;井口导向连接板和井口猫道定位支撑板均为半圆结构,组成整圆,通过螺栓连接井口大四通法兰上,以达到依托井口定位目的;井口猫道定位支撑板连接翻转立式猫道,翻转立式猫道由底座、伸缩连杆、支腿组成,底座与伸缩连杆为套装连接,伸缩连杆上安装有翻转立式猫道调整机构,支腿可以调节翻转立式猫道的高度,翻转立式猫道通过翻转立式猫道调整机构调整伸缩连杆与底座之间的距离进而调节翻转式猫道与井口中心前后距离;翻转立式猫道通过井口定位销轴连接井口导向连接板,翻转立式猫道以井口定位销轴为转动支点,可实现整体翻转并依靠在套装伸缩式导轨上,并进一步随着井架翻转至井架开口内,实现整机车载集成。

优选的,吊卡导向机构安装在下滑轨上,下滑轨是外滑轨,下滑轨套入上滑轨工作,吊卡导向机构与吊卡通过螺栓连接,吊卡可跟随吊卡导向机构沿套装伸缩式导轨上下移动。

优选的,上述的吊卡导向机构安装在下滑轨外表面上,吊卡自下向上运动时,首先吊卡沿下滑轨的最下端向上移动,当吊卡导向机构接触到下滑轨上端的下滑轨上限位时,吊卡与下滑轨相对静止,大钩带着吊卡和下滑轨沿着上滑轨向上移动直至上滑轨上限位停止,自上向下运动的过程与吊卡自下向上运动过程相反。

优选的,上述的车载修井机的井架内部安装有人形支架和人形支架调整机构,人形支架由固定支座、连杆、滑块和滑动支座组成,人形支架调整机构由步进电机、丝杠和螺母组成,滑块安装在上滑轨的导轨上,人形支架调整机构中的步进电机运转带动丝杠旋转可使螺母带动人形支架中的滑动支座沿直线运动进而使滑块相对固定支座的垂直距离发生变化来调整套装伸缩式导轨与井口中心的位置以保证吊卡与井口同轴线。

优选的,上述的套装伸缩式导轨的上滑轨上端悬挂在车载修井机的井架上,下端通过井口连接张紧机构中的柔性连接绳和张紧绞车连接在井口导向连接板上,张紧绞车调整井口连接张紧机构上的柔性连接绳张紧套装伸缩式导轨,确保在小修作业过程中套装伸缩式导轨不发生摆动。

优选的,上述的套装伸缩式导轨的下滑轨外侧连接吊卡导向机构,所述吊卡导向机构包括吊卡导向机构框架、吊卡导向机构滚轮、吊卡导向机构吊卡连接,吊卡导向机构框架的外侧设有吊卡导向机构吊卡连接,在吊卡导向机构框架的内壁设有两排六个吊卡导向机构滚轮;所述吊卡导向机构通过两排六个吊卡导向机构滚轮实现在下滑轨滚动,吊卡导向机构连接吊卡,从而实现吊卡沿着套装伸缩式导轨导向运动。

优选的,上述的翻转立式猫道的底座安装套装伸缩连杆,伸缩连杆通过井口定位销轴、井口导向连接板连接到井口,通过底座上的翻转立式猫道调整机构调整翻转立式猫道与井口距离,确保翻转立式猫道的举升臂夹持管杆翻转后管杆下端正对井口中心,实现翻转立式猫道与依托通过井口定位。

优选的,上述的翻转立式猫道的伸缩连杆通过井口定位销轴连接井口导向连接板,伸缩连杆安装在翻转立式猫道的底座的矩形钢内,底座的矩形钢同时起到伸缩连杆伸缩导向作用,井口导向连接板通过螺栓连接在井口大四通上,以达到依托井口定位目的,翻转立式猫道以井口定位销轴为转动支点实现翻转立式猫道的翻转动作。

优选的,上述的套装伸缩式导轨和翻转立式猫道均依托井口定位和安装,确保立式作业时管或杆对正井口中心,实现立式接替,包括吊卡套入管或杆上部和上管或杆对正下管或杆,具体操作:车载修井机尾部中心正对井口中心,调整距离;车载修井机井架起升,内井架升起;套装伸缩式导轨下放,柔性连接绳连接井口导向连接板,通过张紧绞车调整井口连接张紧机构预紧,通过步进电机带动丝杠和螺母,支撑套装伸缩式导轨,确保吊卡下落至工作台时,吊卡中心正对井口中心;翻转立式猫道夹持管或杆举升臂翻转90°,下端管或杆中心对正井口中心,调整翻转立式猫道底座的4个支腿高度,实现举升臂角度,确保吊卡可顺利套入管或杆上端。

本发明提到的车载修井作业机用抽油杆机械化小修作业集成工艺,包括以下过程:

在运输状态下,套装伸缩式导轨与翻转立式猫道安装在车载修井机上的井架开口内,套装伸缩式导轨的上滑轨一端悬挂在井架上,一端通过井口连接张紧机构与井口导向连接板连接;卡瓦及上卸扣机构放置在车载修井机尾部,实现抽油杆小修作业设备的车载集成化;

车载修井机到达指定位置后,井架在液压缸的作用下开始起升,翻转立式猫道随同起升;起升到位后,车载修井机上的绞车吊住翻转立式猫道下放,到达预定位置后将井口导向连接板与大四通连接,同时翻转立式猫道与井口导向连接板通过井口定位销轴连接,完成翻转立式猫道支点连接后,绞车继续下放,翻转立式猫道以井口定位销轴的连接点为支点作90°翻转;当翻转立式猫道安装在指定位置时,将绞车从翻转立式猫道上取下,安装井口猫道定位支撑板,井口猫道定位支撑板一端通过螺栓与井口连接,另一端安装在翻转立式猫道调整机构的燕尾槽内,通过翻转立式猫道调整机构调整翻转立式猫道与井口中心前后距离;在完成翻转立式猫道的布置后,安装吊卡和卡瓦及上卸扣机构,安装动作完成后,对套装伸缩式导轨进行调整,通过人形支架调整机构调整人形支架高度,进一步调整套装伸缩式导轨竖直方向角度以保证吊卡与井口设备同轴线,井口连接张紧机构开始张紧以固定上滑轨,完成套装伸缩式导轨的调整后进行抽油杆小修作业。

与现有技术相比,本发明的有益效果具体如下:本发明的翻转立式猫道通依托井口安装定位,套装伸缩式导轨上端悬挂在车载修井机的井架上,下端依托在井口安装定位;卡瓦及上卸扣机构中的卡瓦通过张开与闭合可以实现抽油杆凸缘的加持与松开,上卸扣模块安装在卡瓦上方,可实现抽油杆的上卸扣功能,吊卡由车载修井机上的大钩连接,同时与套装伸缩式导轨中的滑动机构通过螺栓连接,吊卡可以在大钩的牵引下沿着伸缩式导轨上下移动起下抽油杆;翻转立式猫道依托井口安装定位,可翻转至车载修井机井架开口内;

本发明兼顾原有的一种实现抽油杆自动化的油田修井作业工艺的优点的同时,实现车载集成化,对猫道进行优化设计,将猫道分成翻转立式猫道和套装伸缩式导轨两部分,有利于实现抽油杆小修作业设备的车载集成化;

本发明可以减少车载修井机的数量,实现整车集成,降低抽油杆小修作业的成本,提高运输便利性和作业快捷性。

附图说明

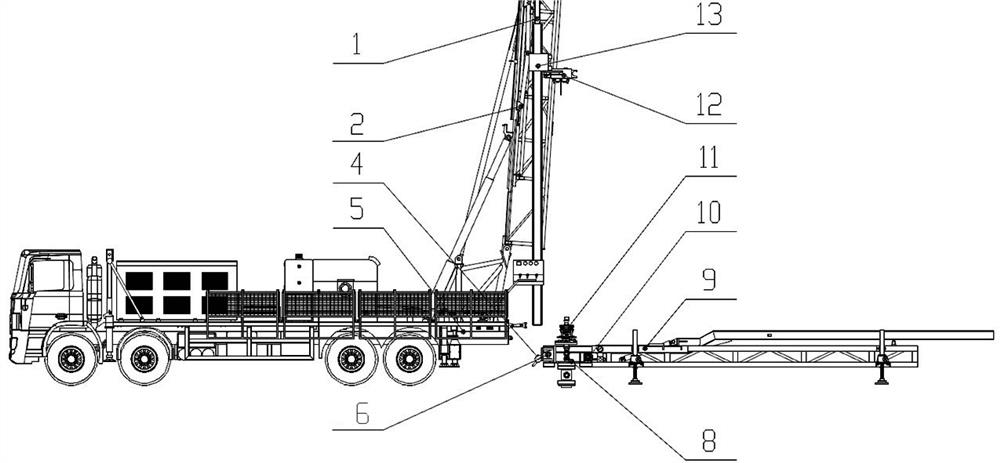

图1是本发明在修井作业时的示意图;

图2是本发明在运输状态下的示意图;

图3是本发明在伸缩井架翻转90°时的示意图;

图4是本发明的绞车带动翻转立式猫道旋转45°示意图;

图5是本发明的绞车将翻转立式猫道下放至地面示意图;

图6是本发明的套装伸缩式导轨示意图;

图7是本发明的套装伸缩式导轨截面图;

图8是本发明的吊卡导向机构示意图;

图9是本发明的井口连接张紧机构与套装伸缩式导轨连接示意图;

图10是本发明的人形支架与其调整机构安装示意图;

图11是本发明的井口导向连接板示意图;

图12是本发明的轻载猫道近井口端局部视图;

图13是本发明的大四通与井口导向连接板和井口猫道定位支撑板连接示意图;

上图中,套装伸缩式导轨1、人形支架2、人形支架调整机构3、井口连接张紧机构4、车载修井机5、井口导向连接板6、耳环6.1、安装板6.2、井口定位销轴7、井口猫道定位支撑板8、翻转立式猫道9、翻转立式猫道调整机构10、卡瓦及上卸扣机构11、吊卡12、吊卡导向机构13、上滑轨1.1、下滑轨1.2、滚轮1.3、上滑轨上限位1.1.1、上滑轨下限位1.1.2、下滑轨上限位1.2.1、下滑轨下限位1.2.2、固定支座2.1、连杆2.2、滑块2.3、滑动支座2.4、步进电机3.1、丝杠3.2、螺母3.3、张紧绞车4.1、柔性连接绳4.2、底座9.1、伸缩连杆9.2、支腿9.3、吊卡导向机构框架13.1、吊卡导向机构滚轮13.2、吊卡导向机构吊卡连接13.3。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1,参照图1、图6-12,本发明提到的一种基于车载修井机的抽油杆机械化小修作业集成设备,包括套装伸缩式导轨1、人形支架2、人形支架调整机构3、井口连接张紧机构4、车载修井机5、井口导向连接板6、井口定位销轴7、井口猫道定位支撑板8、翻转立式猫道9、翻转立式猫道调整机构10和卡瓦及上卸扣机构11、吊卡12、吊卡导向机构13,其中,套装伸缩式导轨1由上滑轨1.1、下滑轨1.2和滚轮1.3组成,套装伸缩式导轨1通过上滑轨1.1上的导轨井架连接在车载修井机5井架框架内,并与安装在井架内的人形支架2接触,人形支架调整机构3调整人形支架2高度,进一步调整套装伸缩式导轨1竖直方向角度;井口连接张紧机构4连接井口导向连接板6,井口连接张紧机构4上的柔性连接绳4.2连接上滑轨1.1下端,通过张紧绞车4.1调整井口连接张紧机构4上的柔性连接绳4.2张紧套装伸缩式导轨1;井口导向连接板6和井口猫道定位支撑板8均为半圆结构,组成整圆,通过螺栓连接井口大四通法兰上,以达到依托井口定位目的;井口猫道定位支撑板8连接翻转立式猫道9,翻转立式猫道9通过翻转立式猫道调整机构10调整与井口中心上下和前后距离,以保证抽油杆在翻转过后与吊卡12、卡瓦同轴线;翻转立式猫道9通过井口定位销轴7连接井口导向连接板6,翻转立式猫道9以井口定位销轴7为转动支点,可实现整体翻转并依靠在套装伸缩式导轨1上,并进一步随着井架翻转至井架开口内,实现整机车载集成。

参照图6-7,本发明的套装伸缩式导轨1由上滑轨1.1、下滑轨1.2和滚轮1.3组成,上滑轨1.1和下滑轨1.2通过滚轮1.3连接,吊卡导向机构13安装在下滑轨1.2上,吊卡导向机构13与吊卡12通过螺栓连接,吊卡12可跟随吊卡导向机构13沿套装伸缩式导轨1上下移动。

其中,上述套装伸缩式导轨1的下滑轨1.2外侧连接吊卡导向机构13,吊卡导向机构13包括吊卡导向机构框架13.1、吊卡导向机构滚轮13.2、吊卡导向机构吊卡连接13.3,吊卡导向机构框架13.1的外侧设有吊卡导向机构吊卡连接13.3,在吊卡导向机构框架13.1的内壁设有两排六个吊卡导向机构滚轮13.2;吊卡导向机构13通过两排六个吊卡导向机构滚轮13.2实现在下滑轨1.2滚动,吊卡导向机构13连接吊卡12,从而实现吊卡12沿着套装伸缩式导轨1的导向运动。

上述套装伸缩式导轨1由上滑轨1.1、下滑轨1.2和滚轮1.3、上滑轨上限位1.1.1、上滑轨下限位1.1.2、下滑轨上限位1.2.1、下滑轨下限位1.2.2组成,上滑轨1.1和下滑轨1.2通过滚轮1.3连接,吊卡导向机构13安装在下滑轨1.2上。滑轨运动过程:大钩带动吊卡12沿着下滑轨1.2自下而上运动至下滑轨1.2上部,接触下滑轨1.2下滑轨上限位1.2.1装置,吊卡12与下滑轨1.2相对静止,吊卡12带动下滑轨1.2沿着上滑轨1.1继续运动直至上滑轨1.1上端上滑轨上限位1.1.1装置;自上而下运动情况相反,下滑轨1.2在重力作用下沿上滑轨1.1向下移动直至上滑轨1.1上滑轨下限位1.1.2装置,此时吊卡12与下滑轨1.2相对静止,后沿着下滑轨1.2继续运动直至下部下滑轨下限位1.2.2停止。

参照图10,车载修井机5的井架内部安装有人形支架2和人形支架调整机构3,人形支架2由固定支座2.1、连杆2.2、滑块2.3和滑动支座2.4组成,滑块2.3安装在上滑轨1.1的滑轨上,人形支架调整机构3由步进电机3.1、丝杠3.2和螺母3.3组成,人形支架调整机构3中的步进电机3.1运转带动丝杠3.2旋转可使螺母3.3带动人形支架2中的滑动支座2.4沿直线运动进而使滑块2.3相对固定支座2.1的垂直距离发生变化来调整套装伸缩式导轨1与井口中心的位置以保证吊卡12与井口同轴线,确保在小修作业过程中套装伸缩式导轨1不发生摆动。

优选的,井口导向连接板6通过螺栓连接到井口上,井口导向连接板6包含有井口定位销轴7的耳环6.1和井口连接张紧机构4的安装板6.2,井口导向连接板6是翻转立式猫道9的翻转和套装伸缩式导轨1张紧的重要连接件。

优选的,翻转立式猫道9的底座9.1方钢安装套装伸缩连杆9.2,伸缩连杆9.2通过井口定位销轴7、井口导向连接板6连接到井口,通过底座9.1上的翻转立式猫道调整机构10调整翻转立式猫道9与井口距离,确保翻转立式猫道9的举升臂夹持管杆翻转后管杆下端正对井口中心,实现翻转立式猫道9与依托通过井口定位。

优选的,翻转立式猫道9通过井口定位销轴7连接井口导向连接板6,井口导向连接板6通过螺栓连接在井口大四通法兰上,翻转立式猫道9以井口定位销轴7为转动支点实现翻转立式猫道9的翻转动作;

优选的,上述套装伸缩式导轨1安装在井架的开口内,上述翻转立式猫道9可以翻转至井架开口内,套装伸缩式导轨1与翻转立式猫道9的设计可以实现抽油杆小修作业设备的车载集成化。

套装伸缩式导轨1和翻转立式猫道9均依托井口定位和安装,确保立式作业时管/杆对正井口中心,实现立式接替,包括吊卡12套入管/杆上部和上管/杆对正下管/杆,具体操作:车载修井机5尾部中心正对井口中心,调整距离;车载修井机5井架起升,内井架升起;参照图9,套装伸缩式导轨1下放,柔性连接绳4.2连接井口导向连接板6,通过张紧绞车4.1调整井口连接张紧机构4预紧,通过步进电机3.1带动丝杠3.2和螺母3.3,支撑套装伸缩式导轨1,确保吊卡12下落至工作台时,吊卡12中心正对井口中心;翻转立式猫道9夹持管/杆举升臂翻转90°,下端管/杆中心对正井口中心,调整翻转立式猫道9底座9.1的4个支腿9.3高度,实现举升臂角度,确保吊卡12可顺利套入管/杆上端。

本发明提到的基于车载修井作业机的抽油杆机械化小修作业集成设备的使用方法,包括以下过程:

参照图2,在运输状态下,套装伸缩式导轨1与翻转立式猫道9安装在车载修井机5上的井架开口内,套装伸缩式导轨1的上滑轨1.1一端与车载修井机5上的井架连接,一端通过井口连接张紧机构4与井口导向连接板6连接,此时的连接为软连接。吊卡12与卡瓦及上卸扣机构11放置在车载修井机5尾部。

参照图3-5、图10、图12、图13,在车载修井机5到达指定位置时,将吊卡12与卡瓦及上卸扣机构11从车载修井机5搬出放置到地面上,车载修井机5上的井架在液压缸的作用下开始慢慢翻转至指定位置,翻转立式猫道9随同起升。井架到达既定位置时,车载修井机5上的液压缸停止工作,绞车吊住翻转立式猫道9远井口端的吊环下移。下移到指定位置时,将井口导向连接板6上的耳环6.1与井口大四通通过螺栓连接,同时将井口导向连接板6与翻转立式猫道9通过井口定位销轴7连接。当翻转立式猫道9到达预定位置时,绞车继续下行,翻转立式猫道9以井口定位销轴7为支撑点翻转90°到达翻转立式猫道9的预工作位置。井口工人将绞车从翻转立式猫道9的吊环上取下,安装好井口猫道定位支撑板8,翻转立式猫道调整机构10调整翻转立式猫道9与井口中心前后距离以保证翻转立式猫道9上的翻转臂翻转90°后可以实现抽油杆与卡瓦及上卸扣机构11、吊卡12同轴线。

参照图1、图5、图8、图9、图12,在翻转立式猫道9布置完成后,井架在液压缸的作用下伸出至既定位置后大钩开始动作。将吊卡导向机构13自下滑轨1.2的下端安装到套装伸缩式导轨1上,完成吊卡导向机构13安装后继续安装吊卡12。吊卡12安装完成后,大钩将吊卡12吊起至最高点准备进行卡瓦及上卸扣机构11的安装,卡瓦及上卸扣机构11安装至井口的小四通上。在完成所有设备的安装过程后,人形支架调整机构3调整人形支架2高度,进一步调整套装伸缩式导轨1竖直方向角度以保证吊卡12与井口设备同轴线。对中动作完成后,安装在安装板6.2上的井口连接张紧机构4开始张紧以固定上滑轨1.1。至此,抽油杆修井作业设备安装完成。

参照图1、图6,在起抽油杆的过程中,大钩带动吊卡12沿套装伸缩式导轨1下行至卡瓦及上卸扣机构11的上端面。夹紧抽油杆后,吊卡12上移,卡瓦及上卸扣机构11中的卡瓦张开,吊卡12首先从套装伸缩式导轨1的下滑轨1.2底端移动至下滑轨1.2顶端,到达顶端后大钩继续上移,套装伸缩式导轨1的下滑轨1.2整体沿着上滑轨1.1上移到达初始位置。在吊卡12上移的过程中,翻转立式猫道9上的机械臂开始翻转,当吊卡12到达初始位置时,翻转立式猫道9上的机械臂完成90°翻转动作,机械臂上的机械手软夹持抽油杆,吊卡12松开抽油杆继续上移,在卡瓦及上卸扣机构11中的上卸扣钳完成上卸扣动作并退回后,机械臂上的机械手硬夹持抽油杆,机械臂回位完成起抽油杆的过程。下抽油杆过程与起抽油杆过程相反,故在此不再赘述。

以上所述,仅是本发明的部分较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的相应简单修改或等同变换,尽属于本发明要求保护的范围。

- 基于车载修井机的抽油杆机械化小修作业集成设备及工艺

- 基于车载修井机的抽油杆机械化小修作业集成设备及工艺