一种对接器及钻杆及桩机

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及钻杆桩机技术领域,具体涉及一种对接器及钻杆及桩机。

背景技术

目前,建筑工地上使用的打桩机,往往打桩施工深度远远大于桩机的高度,单节钻杆的长度受打桩机高度的限制而达不到打桩施工深度要求,为了解决这样的问题,打桩机通常储备多节可对接的钻杆进行接长作业以满足施工要求,但钻杆的工作条件十分恶劣,受力情况非常复杂,随着钻井深度的增加,对钻杆强度尤其是其连接部位强度和稳定性的要求越来越高。

现有的钻杆两端由上接头和下接头通过螺纹连接,并且是在上接头和下接头中一个本身开设内螺纹,另一个设置外螺纹,在两根钻杆对接时,钻杆对接端直接螺进另一钻杆的对接端,在钻杆转动时是由螺接处传递扭矩的,由螺纹承受力,长期使用后,钻杆接头上的螺纹的螺牙不可避免地出现磨损,螺牙磨损导致上接头和下接头无法拧动,即已对接的无法拧开,未对接的不能再实现对接,从而使得整根钻杆失效,使用寿命短。

发明内容

为解决现有接头在钻杆转动时接头的螺纹直接受力而导致接头螺牙磨损的技术问题,本发明提供一种对接器及钻杆及桩机,以改变对接钻杆扭矩传递方式来提高钻杆使用寿命。

为实现本发明的目的,本发明采用以下技术方案:

一种对接器,包括相配合对接的母接头和公接头,所述公接头具有插接段,所述母接头具有承接腔,当所述母接头与所述公接头处于对接状态时,所述插接段插入所述承接腔内以配合传递扭矩,所述母接头与所述公接头之间设有外锁紧件以将所述母接头和所述公接头连接固定。

具体的,本发明提供的对接器的对接过程是先将公接头的插接段插入母接头的承接腔内,再通过外锁紧件将所述母接头和所述公接头固定连接。

与现有技术相比,本发明的有益效果是:公接头的插接段与母接头的承接腔配合来传递扭矩,是由插接段外壁与母接头内壁接触处整体来传递扭矩的,插接段与母接头在接触处整体、连续受力,不易磨损,也不易损坏,避免了现有螺纹连接结构中螺牙磨损后不能再使用的情况,从而提高使用寿命。

进一步的,所述外锁紧件包括相配合连接的第一锁紧件和第二锁紧件,所述第一锁紧件和第二锁紧件分别设于所述母接头和所述公接头上。

第二锁紧件为螺接件,第一锁紧件为与所述螺接件的内螺纹相适配的连接螺纹;所述母接头和所述公接头中一个可移动地套装所述螺接件,另一个于外壁设置所述连接螺纹。通过螺接件与连接螺纹的连接实现母接头和公接头稳固连接,并实现了母接头和公接头密封连接,现有直接通过螺纹连接受力的,在螺牙磨损后,会出现不密封的现象,本发明的对接器通过公接头的插接段与母接头的承接腔配合受力,再由螺接件螺接并密封,保证了对接器的密封性能。

所述第一锁紧件上设有可接受驱动力移动的止退环,所述止退环朝向所述第二锁紧件凸起设置两个以上均匀排列的周向挡齿,所述第二锁紧件的端部朝向所述第一锁紧件设置端面齿棘轮,当所述第一锁紧件和所述第二锁紧件完成连接时,所述周向挡齿能够反向卡止端面齿棘轮。通过第一锁紧件上的周向挡齿和第二锁紧件上的端面齿棘轮的卡止,止退环在没有外在驱动力时可以一直使周向挡齿与端面齿棘轮卡止,提高对接器转动时的稳定性,且在对接器反向转动时,由于周向挡齿与端面齿棘轮卡止,有效保证了第一锁紧件和第二锁紧件一起转动,防止了第一锁紧件和第二锁紧件脱离连接,从而使得对接器使用时可以进行正、反两个方向转动,增强对接器的适用性。

另外,本发明还提供了一种钻杆,具体方案如下:

一种钻杆,包括杆体和前述的对接器,所述母接头和所述公接头分别安装固定于所述杆体的轴向两端。

本发明提供的钻杆包含前述的对接器,因而具有与对接器相同的功能。

此外,本发明还提供了一种桩机,具体方案如下:

一种桩机,包括桩机本体和前述的钻杆,所述桩机本体包括拆卸机构,所述拆卸机构可于钻杆的端部向所述止退环施加远离第二锁紧件的推力以使所述止退环上的所述周向挡齿与所述第二锁紧件的所述端面齿棘轮相脱离。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动性前提下,还可以根据这些附图获得其他附图。

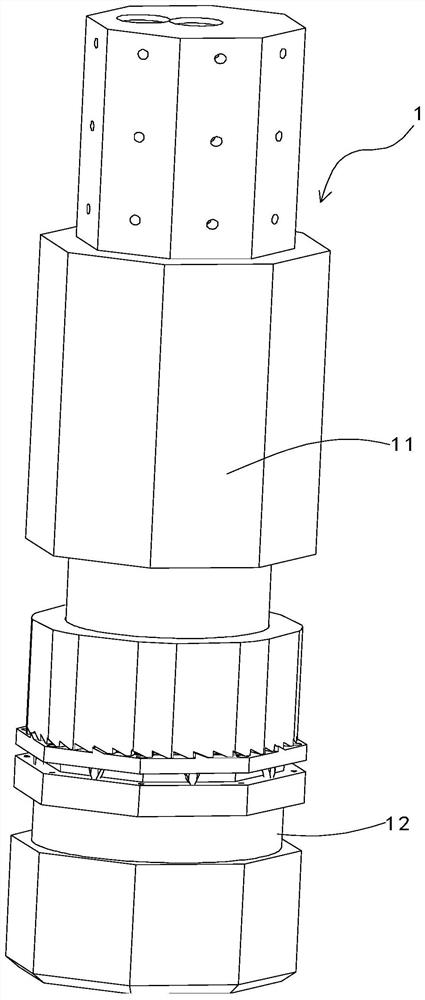

图1是本发明实施例中对接器对接时的状态图;

图2是本发明实施例中对接器拆开时的状态图;

图3是本发明实施例中对接器对接时的轴向剖视图;

图4是本发明实施例中钻杆的结构示意图;

图5是本发明实施例中钻杆与钻杆对接的示意图;

图6是本发明实施例中桩机的结构示意图;

图7是图6中A部分的放大示意图;

图8是图6中B部分的放大示意图;

图9是本发明实施例中第一拆卸机构的结构示意图;

图10是本发明实施例中第一夹抱机构的结构示意图;

图11是本发明实施例中第二拆卸机构的结构示意图;

图12是本发明实施例中第二夹抱机构的结构示意图。

附图标记:100、桩机;10、钻杆;1、对接器;11、母接头;111、承接腔;112、第二锁紧件;112a、螺接件;1121、端面齿棘轮;12、公接头;121、插接段;122、第一锁紧件;122a、连接螺纹;123、锥形段;13、止退环;131、周向挡齿;14、弹性件;15、轴向限位环;16a、第一轴向通孔;16b、第二轴向通孔;16c、第三轴向通孔;16d、第四轴向通孔;16A、第一通道;16B、第二通道;17、第一密封件;18、第二密封件;2、杆体;3、连接套;20、桩机本体;30、拆卸机构;31、第一拆卸机构;311、第一驱动件;312、第一拆卸件;313、限位架;3131、限位钩;31311、斜压块;31312、支撑钩;3132、摆动架;31321、夹紧滚子;3133、轨道条;32、第二拆卸机构;321、第二拆卸件;3211、凹槽;322、第二驱动件;40、下压头;50、夹抱机构;51、第一夹抱机构;511、抱紧块;5111、抱紧滚子;52、第二夹抱机构;521、夹钳;5211、夹件;5212、滚轴;53、夹持件;54、驱动器;55、支撑架;56、固定座;60、动力头;70、钻杆移动结构。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

在本文中,“上、下、内、外”等用语是基于附图所示的位置关系而确立的,根据附图的不同,相应的位置关系也有可能随之发生变化,因此,并不能将其理解为对保护范围的绝对限定;而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

实施例一、

参见图1、图2、图3,图1是本发明对接器1对接时的状态图;图2是本发明对接器1拆开时的状态图;图3是本发明对接器1的剖视图。

本实施例提供一种可用于钻杆10对接的对接器1,包括相配合对接的母接头11和公接头12,公接头12具有插接段121,母接头11具有承接腔111,当母接头11与公接头12处于对接状态时,插接段121插入承接腔111内以配合传递扭矩,母接头11与公接头12之间设有外锁紧件以将母接头11和公接头12连接固定。

具体的,本发明提供的对接器1的对接过程是先将公接头12的插接段121插入母接头11的承接腔111内,再通过外锁紧件将母接头11和公接头12连接固定。

公接头12的插接段121与母接头11的承接腔111配合来传递扭矩,是由插接段121外壁与母接头11内壁接触处整体来传递扭矩的,插接段121与母接头11在接触处整体、连续受力,不易磨损,也不易损坏,避免了现有螺纹连接结构中螺牙磨损后不能再使用的情况,从而提高使用寿命。

实施例二、

本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图3,相对于实施例一,本实施例提供的对接器1还有这样的区别结构设计:

外锁紧件包括相配合连接的第一锁紧件122和第二锁紧件112,第一锁紧件122和第二锁紧件112分别设于母接头11和公接头12上。第二锁紧件112为螺接件112a,第一锁紧件122为与螺接件112a的内螺纹相适配的连接螺纹122a,母接头11和公接头12中一个可移动地套装螺接件112a,另一个于外壁设置连接螺纹122a。通过螺接件112a与连接螺纹122a的螺接实现母接头11和公接头12连接固定,并进一步可实现母接头11和公接头12连接密封,现有直接通过螺纹连接受力的,在螺牙磨损后,会出现不密封的现象,本发明的对接器1通过公接头12的插接段121与母接头11的承接腔111配合受力,再由螺接件螺接并密封,保证了对接器1的密封性能。

螺接件112a螺接于母接头11或公接头12上,即母接头11和公接头12完成对接时,螺接件112a同时螺接在母接头11或公接头12的用于固定螺接件112a的螺纹上和连接螺纹122a上。

或者,螺接件112a卡接于母接头11或公接头12上,母接头11或公接头12上可以设置凸环,凸环与螺接件112a的一端卡接,并凸环上侧具有供螺接件112a移动的位置。

实施例三、

本实施例中,与实施例一、二相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图3,相对于实施例一、二,本实施例提供的对接器1还有这样的区别结构设计:

插接段121与承接腔111非圆接触(非圆是指周向非整圆),且插接段121与承接腔111之间无间隙,通过非圆接触处传递扭矩。更为优选的,承接腔111的腔壁和插接段121的外壁均为正多边形受力面,公接头12与母接头11采用面与面仿形接触传递扭矩,增加受力面积,稳定传递扭矩,提高稳定性,以及不易损坏,提高使用寿命。

公接头12还具有位于插接段121前端的锥形段123,锥形段123的小径端与公接头12的尾部间形成有第一轴向通孔16a,锥形段123的外锥面与公接头12的尾部间形成有第二轴向通孔16b;母接头11的尾部和承接腔111的腔底之间形成第三轴向通孔16c和第四轴向通孔16d,当母接头11和公接头12对接固定后,第一轴向通孔16a和第三轴向通孔16c相连通形成第一通道16A,第二轴向通孔16b经由承接腔111与第四轴向通孔16d相连通形成第二通道16B。

在公接头12的插接段121插入母接头11的承接腔111后,插接段121端部抵接在承接腔111顶壁,插接段121底部抵接母接头11的下端部。第一轴向通孔16a的轴心线与公接头12的轴心线基本重合,第二轴向通孔16b位于第一轴向通孔16a旁侧,第三轴向通孔16c的轴心线与母接头11的轴心线优选基本重合,但第三轴向通孔16c的轴心线与母接头11的轴心线当然可以径向错开。第四轴向通孔16d位于第三轴向通孔16c旁侧,插接段121插入承接腔111后,第一轴向通孔16a和第三轴向通孔16c对接形成第一通道16A,第二轴向通孔16b和第四轴向通孔16d均与承接腔111连通形成第二通道16B,通过将公接头12的前端设置成锥形段123,使得与公接头12前端对接处的承接腔111具有空隙连通第二轴向通孔16b和第四轴向通孔16d,合理设置双通道,从而使得对接器1在使用时,可以有效的输送不同的物料。

另外,锥形段123设置有可隔绝第一通道16A和第二通道16B的第一密封件17。

插接段121与锥形段123之间形成等径圆形过渡段,圆形过渡段设置有第二密封件18,当母接头11和公接头12处于对接固定状态下时,第二密封件18与等径圆形过渡段相抵以密封第二通道16B和插接段121。

实施例四、

本实施例中,与实施例一、二、三相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图3,相对于实施例一、二、三,本实施例提供的对接器1还有这样的区别结构设计:

第一锁紧件122上设有可接受驱动力移动的止退环13,止退环13朝向第二锁紧件112凸起设置两个以上均匀排列的周向挡齿131,第二锁紧件112的端部朝向第一锁紧件122设置端面齿棘轮1121,当第一锁紧件122和第二锁紧件112完成连接时,周向挡齿131能够反向卡止端面齿棘轮1121。通过第一锁紧件122上的周向挡齿131和第二锁紧件112上的端面齿棘轮1121的卡止,止退环13在没有外在驱动力时可以一直保持周向挡齿131与端面齿棘轮1121卡止,提高对接器1转动时的稳定性,且在对接器1反向转动时,由于周向挡齿131与端面齿棘轮1121卡止,有效保证了第一锁紧件122和第二锁紧件112一起转动,防止了第一锁紧件122和第二锁紧件112脱离连接,从而使得对接器1使用时可以进行正、反两个方向转动,增强对接器1的适用性。

具体的,在螺接件112a旋拧至连接螺纹122a的过程中,螺接件112a拧至与周向挡齿131齿尖抵接,继续旋拧时螺接件112a下压止退环13移动,止退环13朝远离螺接件112a方向移动,使得螺接件112a可以继续旋拧以实现扭矩过载保护,直至螺接件112a螺至抵接止退环13,此时周向挡齿131与端面齿棘轮1121卡止。

周向挡齿131的挡面迎向端面齿棘轮1121上的挡面,从而在对接器1反向转动时,周向挡齿131与端面齿棘轮1121的挡面受力,不易脱开,有效防止周向挡齿131与端面齿棘轮1121脱离卡止。

周向挡齿131与端面齿棘轮1121上的相邻的卡齿之间的容纳槽相适配,优选的,容纳槽深度大于周向挡齿131高度,使得周向挡齿131与端面齿棘轮1121的配合更加紧密,从而周向挡齿131与端面齿棘轮1121的卡止更加稳定。

止退环13下侧周向均匀设置有多个弹性件14,具体的,轴向限位环15与止退环13之间设置弹性件14,由弹性件14给予止退环13支撑力,使止退环13在没有外在驱动力时可以一直使周向挡齿131与端面齿棘轮1121卡止,提高对接器1转动时的稳定性。且通过均匀设置多个弹性件14以给予止退环13稳定的支撑力,在外力推动止退环13时,弹性件14可以均匀给予止退环13复位的力,止退环13均匀受力,保证了周向挡齿131与端面齿棘轮1121卡止的稳定性。

弹性件14为轴向抵接止退环13的挤压弹簧,挤压弹簧为矩形弹簧或片状板簧,以稳定的给予止退环13支撑周向挡齿131与端面齿棘轮1121卡止的力。

挤压弹簧和止退环13为一体结构,或者,止退环13下端开设有嵌装挤压弹簧的限位槽,避免挤压弹簧与止退环13脱离,保证周向挡齿131与端面齿棘轮1121卡止的稳定性。

实施例五、

本实施例中,与实施例一、二、三、四相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图6,图4是本发明钻杆10的结构示意图;图5是本发明钻杆10与钻杆10对接的示意图;图6是本发明桩机100的结构示意图。相对于实施例一、二、三、四,本实施例提供的一种桩机100:

桩机100包括桩机本体20和钻杆10。

其中,钻杆10包括杆体2和前述的对接器1,母接头11和公接头12分别安装固定于杆体2的轴向两端,从而在钻杆10对接时或钻杆10与桩机100连接时通过母接头11和公接头12对接即可,操作方便,且由公接头12的插接段121与母接头11配合传动扭矩,在钻杆10转动时扭矩传递稳定,钻杆10不易损坏,提高钻杆10的使用寿命。

优选的,母接头11和公接头12分别通过一连接套3安装固定于杆体2上,在母接头11或公接头12损坏时,可以进行更换,提高钻杆10的杆体2使用寿命,且与其中一连接套3形成轴向限位环15支撑弹性件14。

优选的,连接套3与杆体2为一体结构,便于与母接头11和公接头12连接,且由杆体2本身与母接头11和公接头12连接可以增强钻杆10的稳定性。

其中,桩机本体20包括拆卸机构30,拆卸机构30可于钻杆10的端部向止退环13施加远离第二锁紧件112的推力以使止退环13上的周向挡齿131与第二锁紧件112的端面齿棘轮1121相脱离,通过拆卸机构30将对接的钻杆10或对接的钻杆10与桩机100的止退环13进行驱动,使周向挡齿131与端面齿棘轮1121相脱离,从而对接的钻杆10或对接的钻杆10与桩机100脱离卡接,可以操作其拆开,操作简便。

具体的,钻杆10安装于桩机100上,且第一锁紧件122具有止退环13的部位位于拆卸机构30处,当拆卸机构30给予止退环13推力时,止退环13移动,使得止退环13上的周向挡齿131与第二锁紧件112的端面齿棘轮1121相脱离,可以将第一锁紧件122和第二锁紧件112拆开,从而能将对接的钻杆10或对接的钻杆10与桩机100拆开。

实施例六、

本实施例中,与实施例一、二、三、四、五相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图9,图7是图6中A部分的放大示意图,图8是图6中B部分的放大示意图,图9是第一拆卸机构31的结构示意图,相对于实施例一、二、三、四、五,本实施例提供的桩机100还有这样的区别结构设计:

桩机本体20还包括下压头40,下压头40具有与钻杆10的公接头12相配合连接的母接头11,当钻杆10与下压头40完成连接时,钻杆10的插接段121插入下压头40的承接腔111内,下压头40上的第一锁紧件122与钻杆10上的第二锁紧件112连接,且周向挡齿131与端面齿棘轮1121卡止。具体的,下压头40用于将钻杆10下压至地下,拆卸机构30位于下压头40的第二锁紧件112旁侧,在对钻杆10和下压头40进行拆卸时,下压与下压头40第二锁紧件112卡止的止退环13,使止退环13上的周向挡齿131与端面齿棘轮1121脱离卡止,使得钻杆10在转动时下压头40的第二锁紧件112不会跟随转动,从而拆卸开。

拆卸机构30包括第一拆卸机构31,第一拆卸机构31位于下压头40与钻杆10连接处或位于对接钻杆10的对接处,第一拆卸机构31包括第一驱动件311、第一拆卸件312和限位架313,第一拆卸件312可移动地安装于限位架313上,第一驱动件311驱动第一拆卸件312向止退环13施加远离第二锁紧件112的推力使止退环13上的周向挡齿131与第二锁紧件112的端面齿棘轮1121相脱离。优选的,限位架313包括多个限位钩3131和两个相铰接的摆动架3132,并两个摆动架3132自由端均连接一第一驱动件311,限位钩3131包括斜压块31311和支撑钩31312,斜压块31311一端固定连接摆动架3132,另一端固定连接支撑钩31312,斜压块31311底端端面和支撑钩31312端面之间具有间隙,并斜压块31311底端端面具有倾斜面,第一拆卸件312可移动地设于斜压块31311和支撑钩31312之间的间隙处,并位于间隙处的第一拆卸件312具有与斜压块31311底端倾斜面相适配的挤压斜面,当拆卸下压头40与钻杆10或拆卸两根对接的钻杆10时,第一驱动件311驱动两个摆动架3132移动夹紧,摆动架3132带动斜压块31311移动挤压第一拆卸件312以使第一拆卸件312向止退环13施加远离第二锁紧件112的推力使止退环13上的周向挡齿131与第二锁紧件112的端面齿棘轮1121相脱离,使得在钻杆10转动时第二锁紧件112不会跟随转动。

优选的,摆动架3132连接有第一驱动件311的一端可移动地设置于轨道条3133上,使得第一驱动件311驱动摆动架3132移动时摆动架3132的移动更加稳定。

优选的,摆动架3132朝向钻杆10方向具有夹紧滚子31321,夹紧滚子31321轴心线方向与钻杆10轴心线方向不同,当拆卸下压头40与钻杆10或拆卸两根对接的钻杆10时,第一驱动件311驱动两个摆动架3132移动,夹紧滚子31321夹紧第二锁紧件112,钻杆10转动时第二锁紧件112不会跟随转动。

实施例七、

本实施例中,与实施例一、二、三、四、五、六相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图12,图10是第一夹抱机构51的结构示意图;图11是第二拆卸机构32的结构示意图;图12是第二夹抱机构52的结构示意图,相对于实施例五、六,本实施例提供的桩机100还有这样的区别结构设计:

桩机本体20还包括用于夹抱钻杆10的夹抱机构50,夹抱机构50位于钻杆10旁侧,夹抱机构50包括夹持件53和驱动器54,驱动器54连接并驱动夹持件53夹持钻杆10,在对下压头40与钻杆10或两根对接的钻杆10进行拆卸时,通过夹抱机构50夹抱钻杆10防止钻杆10掉落。

夹抱机构50包括第一夹抱机构51和第二夹抱机构52,第一夹抱机构51和第二夹抱机构52均包括夹持件53和驱动器54,在对两根对接的钻杆10进行拆卸时,第一夹抱机构51和第二夹抱机构52分别夹抱上钻杆和下钻杆,以防止在拆卸时上钻杆和下钻杆掉落。

优选的,第一夹抱机构51的夹持件53为具有抱紧滚子5111的抱紧块511,第一夹抱机构51的驱动器54驱动抱紧块511移动以使抱紧滚子5111夹紧钻杆10。具体的,第一夹抱机构51具有U型槽,钻杆10位于U型槽内,U型槽两侧均设置抱紧块511和驱动器54,在对钻杆10进行夹抱时,两侧的驱动器54均驱动同侧的抱紧块511,从两侧对钻杆10都进行夹住,从而稳定夹住钻杆10,设置的抱紧滚子5111的轴线方向与钻杆10的轴线方向呈锐角或直角,从而在拆对接钻杆10时,限制上钻杆转动,下钻杆转动,上钻杆的螺接件112a与下钻杆的公接头12的连接螺纹122a脱离螺接。

优选的,第二夹抱机构52的夹持件53为可转动夹拢的夹钳521,第二夹抱机构52的驱动器54驱动夹钳521夹拢以夹紧钻杆10。具体的,钻杆10位于夹钳521中间,夹钳521夹拢时夹紧钻杆10。更为优选的,夹钳521临近钻杆10一侧具有多个滚轴5212,并滚轴5212的轴心线方向与钻杆10轴心线方向相同,使得在防止钻杆10掉落的同时可以周向转动钻杆10。更为优选的,桩机本体20上设有支撑架55,夹钳521包括两个夹件5211,两个夹件5211可移动地固设于支撑架55上,两个夹件5211一端中间设有固定座56,两个驱动器54的两端分别连接夹件5211和固定座56,通过固定座56限定夹件5211的位置,并在固定座56两侧都设置驱动器54,在驱动器54同时使用时可以消除牵引力,避免固定座56损坏,提高夹钳521的稳定性及寿命。

拆卸机构30包括第二拆卸机构32,第二拆卸机构32包括第二拆卸件321和第二驱动件322,第二拆卸件321和第二驱动件322均安装于第一夹抱机构51下端面上,并第二驱动件322连接并驱动第二拆卸件321夹拢钻杆10,当对两个对接钻杆10进行拆卸时,第二驱动件322驱动第二拆卸件321夹拢钻杆10,钻杆10上移,第二拆卸件321向止退环13施加远离第二锁紧件112的推力以使周向挡齿131与端面齿棘轮1121脱离。具体的,第二拆卸机构32为设于第一夹抱机构51下端面上的夹板,U型槽两侧各具有一夹板和一第二驱动件322,两块夹板夹拢,在钻杆10移动结构上提钻杆10时,夹板下压止退环13,使得周向挡齿131与端面齿棘轮1121脱离卡止,动力头60转动钻杆10,上钻杆的螺接件112a与下钻杆的公接头12的连接螺纹122a脱离螺接。优选的,第二拆卸件321为具有与钻杆10外表面相适配的凹槽3211,使得夹拢时便夹紧钻杆10,夹拢的通孔小于止退环13的直径。

桩机本体20还包括动力头60和钻杆10移动结构,动力头60用于转动钻杆10,钻杆10移动结构用于将钻杆10移至桩机本体20的钻杆10工作区内或移至桩机本体20的钻杆10工作区外,并用于上移钻杆10。具体的,下压头40、第一拆卸机构31、第一夹抱机构51、第二拆卸机构32、第二夹抱机构52和动力头60从上至下依次设置。

实施例八、

本实施例中,与实施例一、二、三、四、五、六、七相同的部分,给予相同的附图标记,并省略相同的文字说明。

参见图1-图12,相对于实施例一、二、三、四、五、六、七,本实施例提供一种桩机100中钻杆10的拆装方法,包括钻杆10的拆卸方法和安装方法。

其中,拆卸方法包括下压头40与钻杆10的拆开、钻杆10与钻杆10的拆开;

下压头40与钻杆10的拆开包括如下步骤:

步骤一、第一拆卸机构31夹紧下压头40中的螺接件,并使周向挡齿131与端面齿棘轮1121脱离卡止;同时,夹抱机构50夹抱钻杆10防止钻杆10轴向掉落;

步骤二、动力头60转动钻杆10,使下压头40的螺接件112a与钻杆10的连接螺纹122a脱离螺接。

具体的,步骤一中,第一驱动件311驱动摆动架3132夹紧下压头40中的螺接件,同时,摆动架3132带动斜压块31311移动挤压第一拆卸件312,第一拆卸件312下压止退环13使下压头40中的螺接件上的端面齿棘轮1121与钻杆10上的周向挡齿131脱离。

钻杆10与钻杆10的拆开包括如下步骤:

步骤1、钻杆10移动结构连接上钻杆的公接头12,并将上、下钻杆上提,上、下钻杆上移的同时,第二拆卸机构32下压止退环13,使下钻杆上螺接件的端面齿棘轮1121与上钻杆上的周向挡齿131脱离;

步骤2、第一夹抱机构51夹抱上钻杆,第二夹抱机构52夹抱下钻杆;

步骤3、动力头60转动下钻杆,使上钻杆的螺接件112a与下钻杆的连接螺纹122a脱离螺接。

具体的,步骤1中,第二驱动件322驱动第二拆卸件321夹拢,在钻杆10移动结构将钻杆10上提时,第二拆卸件321下压止退环13,使下钻杆上螺接件的端面齿棘轮1121与上钻杆上的周向挡齿131脱离;步骤2中,第一夹抱机构51的驱动器54驱动抱紧块511移动以使抱紧滚子5111夹紧上钻杆,第二夹抱机构52的驱动器54驱动夹钳521夹拢以夹紧下钻杆。

安装方法包括如下步骤:

步骤a、通过钻杆10移动结构将外钻杆移至桩机100接钻杆10处,并将外钻杆的母接头11与桩机100上的钻杆10的公接头12对接;

步骤b、第一夹抱机构51夹抱外钻杆防止外钻杆轴向掉落,之后钻杆10移动结构释放外钻杆移至桩机100外;

步骤c、动力头60转动内钻杆,使内、外钻杆的母接头11的螺接件112a和公接头12的连接螺纹122a完成螺接,并端面齿棘轮1121与周向挡齿131卡止;

步骤d、下压头40下移,下压头40的母接头11与外钻杆的公接头12对接,动力头60转动内、外钻杆,使外钻杆的公接头12的连接螺纹122a与下压头40的母接头11的螺接件112a完成螺接,并端面齿棘轮1121与周向挡齿131卡止。

具体的,在步骤a之前还包括下压头40与内钻杆的拆开,当下压头40与钻杆10拆开后,下压头40上移至桩机100上部以空出钻杆10移动结构移至桩机100内的位置,步骤a中,外钻杆与内钻杆对接时,先将公接头12的插接段121插至母接头11的非圆容纳腔111内;步骤d中,下压头40下移时,外钻杆的公接头12的插接段121插至下压头40的母接头11的非圆容纳腔111内。

上述实施例一至实施例八,在对接器1对接的过程中,通过公接头12的插接段121与母接头11配合传动实现扭矩传递,通过母接头11上可移动的螺接件112a与公接头12上的连接螺纹122a螺接实现母接头11和公接头12稳固连接,使得本发明的对接器1扭转传递稳定,扭矩专递过程中不会影响其他结构,提高寿命,且对接易操作。实施例一至实施例八的部分技术实施方式可以组合或者替换。

以上仅是本发明的优选实施方式,本发明的保护范围以权利要求所限定的范围为准,本领域技术人员在不脱离本发明的精神和范围内做出的若干改进和润饰,也应视为本发明的保护范围。

- 一种对接器及钻杆及桩机

- 一种钻杆夹持器及桩机