一种自动立体仓取放料系统及方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及自动立体仓技术领域,具体涉及一种自动立体仓取放料系统及方法。

背景技术

自动化立体仓库,也叫自动化立体仓储,物流仓储中出现的新概念,利用立体仓库设备可实现仓库高层合理化,存取自动化,操作简便化:自动化立体仓库,是当前技术水平较高的形式。由于自动化立体仓库采用大型仓储货架的拼装,又加上自动化管理技术使得货物便于查找,因此建设自动化立体仓库就比传统仓库的占地面积小,但是空间利用率大。在发达国家,提高空间的利用率已经作为系统合理性和先进性的重要考核指标。在提倡节能环保的今天,自动化立体仓库在节约占地资源上有着很好的效果,也是必将使未来仓储发展的一大趋势。

目前的自动立体仓在取放料过程中,取料一般是通过人工核对物料并通过人工进行取料,这样会浪费大量的时间及人工,且人工在长期工作后,可能产生疲劳,容易出现错误,导致效率降低,因此需要一种能够节约人工且能够提高效率的自动立体仓取放料系统。

发明内容

本发明的目的在于针对现有技术的缺陷和不足,提供一种能够节约人工,提高效率的自动立体仓取放料系统及方法。

为实现上述目的,本发明采用以下技术方案是:

一种自动立体仓取放料系统,其包括多个货架、多根钢轨、多个用以装物料的料框、入库工作台、多台巷道机、出库工作台及上位机系统,所述入库工作台、出库工作台皆用以放置料框,各料框外侧设有与料框对应的条形码,所述多个货架并排设置,货架上设置有多个供料框放置的置物台,每两个货架之间设置有巷道,所述钢轨设置在巷道上,所述巷道机可移动的设置在钢轨上,所述巷道机用以将料框在入库工作台与货架、货架与出库工作台之间移动,所述巷道机上设置有物联网模块,所述物联网模块通过无线通讯网络连接上位机系统,所述巷道机还包括AR设备,所述AR设备通过无线通讯网络连接上位机系统及物联网模块,所述上位机系统存储有物料订单信息、物料信息、与物料对应的条形码信息及巷道机信息。

进一步,还包括自动运输车,所述自动运输车无线连接上位机系统,所述自动运输车用以将料框从上一道工序运送至入库工作台,及将料框从出库工作台运送至下一道工序。

进一步,所述上一道工序与入库工作台之间、出库工作台与下一道工序之间设置有供自动运输车行驶的轨迹通道。

进一步,所述上位机系统还存储有自动运输车信息及轨迹通道信息。

进一步,所述巷道机还包括底座、驱动组件、立柱组件、叉料组件、驾驶舱、电控箱,所述立柱组件设置在所述底座上,所述叉料组件设置在立柱组件的一侧,所述驾驶舱设置在立柱组件的另一侧,所述驱动组件包括第一驱动件及第二驱动件,所述第一驱动件设置在底座上并驱动底座滑动,所述第二驱动件驱动叉料组件及驾驶舱在立柱组件上移动,所述物联网模块设置在所述电控箱内,电控箱电性连接物联网模块及驱动组件。

进一步,所述驾驶舱内设置有操作面板,所述操作面板电性连接电控箱。

进一步,所述底座的前后两侧各设置有一对侧边导轮,两对侧边导轮之间各设置有一缓冲器,所述底座的一侧设置有激光测距单元,所述激光测距单元电性连接电控箱。

进一步,所述立柱组件包括立柱及滑动套,所述立柱的底端设置在所述底座上,所述滑动套可上下滑动的设置在立柱上,所述滑动套的一侧设置有叉料组件,滑动套的另一侧设置有驾驶舱,所述立柱的顶端设置有顶部导轮。

进一步,所述第一驱动件包括主动装配及从动装配,所述主动装配和从动装配各设置在底座内部的前后两侧,主动装配连接从动装配,所述主动装配及从动装配分别驱动两对侧边导轮移动。

进一步,所述第二驱动件包括主动轴、从动轴、齿轮及链条,所述主动轴安装在所述立柱的底端并穿过底座内部,主动轴的两侧各设置有一齿轮,从动轴安装在所述立柱的顶端,从动轴的两侧各设置有一齿轮,同侧齿轮之间通过链条连接,所述链条连接所述滑动套。

进一步,所述叉料组件包括支架、物料叉板、中间层、固定层、挡板,所述支架安装在所述滑动套的一侧,固定层安装在支架上,中间层可滑动的安装在固定层上,物料叉板可滑动的安装在中间层上,所述固定层的两侧设置各设置有一挡板。

进一步,所述AR设备上设置有AR摄像头,AR摄像头连接AR设备。

本发明还揭示了一种使用所述自动立体仓取放料系统的取放料方法,其包括以下步骤:

步骤A:将装有物料的料框通过自动运输车运送至入库工作台上;

步骤B:上位机系统控制巷道机到达指定位置,并夹取入库工作台上的料框往货架方向移动;

步骤C:巷道机将料框放至货架上的置物台上,完成放料;

步骤D:取料时,操作者佩戴AR设备进入巷道机上的驾驶舱内,AR设备通过无线通讯网络连接上位机系统,上位机系统对AR设备传输信息,AR设备对传输的信息做出反馈,上位机系统对巷道机发出指令,巷道机接收指令夹取需要的料框并将料框依次夹取移出至出库工作台上;

步骤E:通过自动运输车将出库工作台上的料框运送至下一道工序。

进一步,所述步骤A和步骤E中,自动运输车通过上位机系统进行控制,并在轨迹通道上进行运动。

进一步,所述步骤D中,上位机系统对AR设备传输的信息为物料订单信息,传输信息后,AR设备上的AR摄像头对料框上的条形码进行扫描,通过扫描条形码信息判断料框是否为需要的料框,然后将条形码信息传输到上位机系统,上位机系统根据条形码信息对巷道机发出指令。

采用上述技术方案后,本发明自动立体仓取放料系统及方法,通过上位机系统控制巷道机将料框在入库工作台与货架之间、货架与出库工作台之间移动,通过设置AR设备与巷道机及上位机系统配合,上位机系统通过物联网模块发送信息至AR设备,AR设备做出相应反馈并将反馈信息发送至上位机系统,上位机系统向AR设备及巷道机发出指令,完成自动立体仓的取料及放料,采用机器代替人工,节约了人工,提高了效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

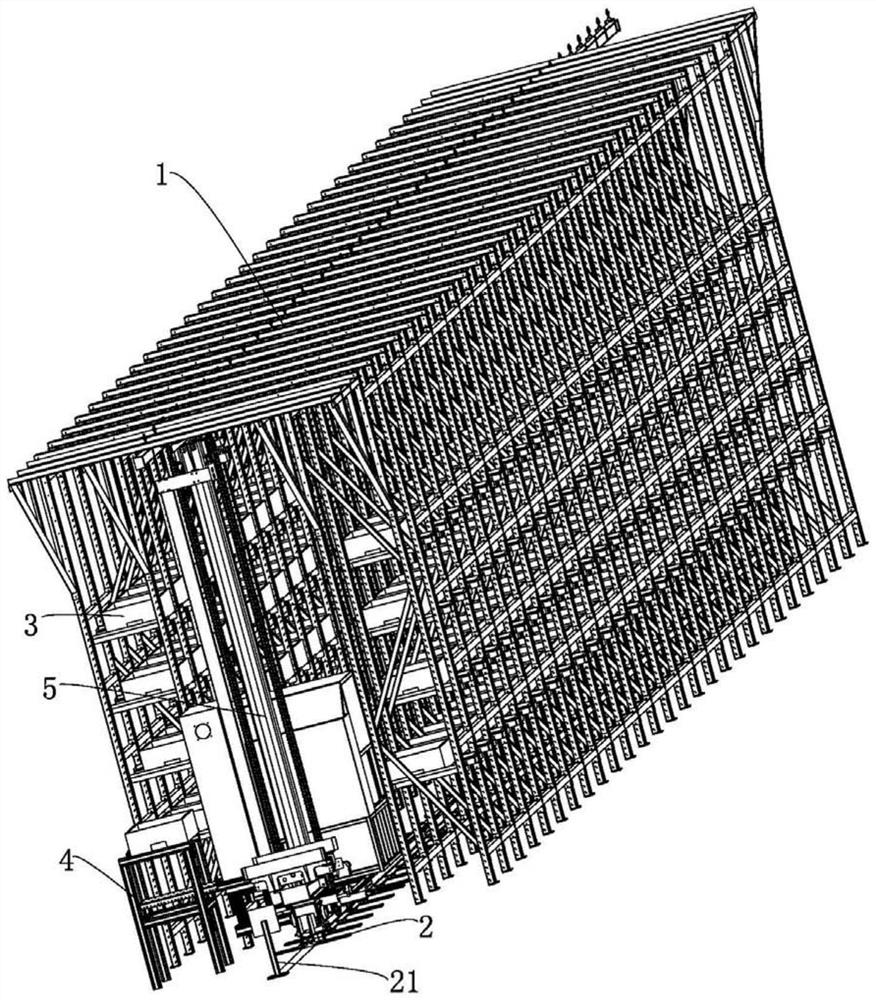

图1是本发明的结构示意图。

图2是本发明中巷道机5的结构示意图。

图3是本发明中货架1的结构示意图。

图4是本发明中巷道机5装配在货架1中的结构示意图。

图5是本发明中入库工作台4的结构示意图。

图6是本发明的模块连接图。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

参看图1-图6所示,本发明揭示了一种自动立体仓取放料系统,其包括多个货架1、多根钢轨2、多个用以装物料的料框3、入库工作台4、多台巷道机5、出库工作台6、上位机系统7及自动运输车8。

所述多个货架1并排设置在仓库中,货架1上设置有多个供料框3放置的置物台11,货架1的规格可以根据物料的大小、物料的数量来定制化制造,每两个货架1之间设置有巷道12,巷道12上设置有钢轨2,每根钢轨2上皆对应设置有一台巷道机5,钢轨2用于供巷道机5移动,所述入库工作台4和出库工作台6皆用来放置料框3,所述料框3上设置有与料框3对应的条形码,且入库工作台4和出库工作台6分别位于货架1的两端,分别承接货架1的上一道工序和下一道工序。所述出库工作台6的结构和入库工作台4的结构相同。

所述巷道机5用以将料框3在入库工作台4与货架1、货架1与出库工作台6之间移动,所述巷道机5上设置有物联网模块9,所述物联网模块9通过无线通讯网络连接上位机系统7,所述巷道机5还包括AR设备51,所述AR设备51通过无线通讯网络连接上位机系统7及物联网模块9,所述AR设备51上设置有AR摄像头511,AR摄像头511连接AR设备51。

操作者戴上AR设备51后,带着AR设备51上的AR摄像头511对货架1上的料框3上的条形码进行扫描,扫描后,能够得出料框3内装有的物料信息,且将物料信息和物料订单信息显示在操作者面前,在进行信息交换传递后,能够判断当下扫描的料框3内装有的物料是否为订单中所需要的物料,并通过上位机系统7发出相应指令,AR设备51能够使得操作者增强现实,通过电脑技术,将虚拟的信息应用到真实世界,真实的环境和虚拟的物体实时地叠加到了同一个画面或空间同时存在,增强现实借助计算机图形技术和可视化技术产生现实环境中不存在的虚拟对象,并通过传感技术将虚拟对象准确"放置"在真实环境中,借助显示设备将虚拟对象与真实环境融为一体,并呈现给使用者一个感官效果真实的新环境,提高视觉感受,使得操作者在取货过程中的参与感更强,且AR设备51能够通过AR摄像头511判断料框3是否为需要取货的料框,能够节约核对料框3及物料订单的时间,减少了取货过程中的工序,节约了时间,同时减少了操作者的工作量,提高了工作效率。

所述巷道机5还包括底座52、驱动组件53、立柱组件54、叉料组件55、驾驶舱56、电控箱57,所述立柱组件52设置在所述底座52上,所述叉料组件55设置在立柱组件54的一侧,所述驾驶舱56设置在立柱组件54的另一侧,所述驱动组件53包括第一驱动件531及第二驱动件532,所述第一驱动件531设置在底座52上并驱动底座52滑动,所述第二驱动件531驱动叉料组件55及驾驶舱56在立柱组件543上移动,所述物联网模块9设置在所述电控箱57内,电控箱57电性连接物联网模块9及驱动组件53。

所述底座52的前后两侧各设置有一对侧边导轮521,两对侧边导轮521之间各设置有一缓冲器522,所述底座52的一侧设置有激光测距单元523,所述激光测距单元523电性连接电控箱57,缓冲器522具有缓冲作用,激光测距单元523具有激光测距的作用。

所述驱动组件53电性连接电控箱57,驱动组件53包括第一驱动件531和第二驱动件532,所述第一驱动件531包括主动装配5311及从动装配5312,所述主动装配5311设置在底座52的前侧,所述从动装配5312设置在底座52的后侧,所述主动装配5311连接从动装配5312,所述主动装配5311及从动装配5312分别驱动两对侧边导轮521在钢轨2上移动,侧边导轮521带动底座52在钢轨2上移动,钢轨2是设置在巷道12上的,供巷道机5移动的轨道,钢轨2的两端设置有限位装置21。

所述立柱组件54包括立柱541及滑动套542,所述立柱541的底端设置在所述底座152上,所述滑动套542可上下滑动的设置在立柱541上,所述立柱541的顶端设置有顶部导轮5411,所述滑动套542的一侧设置有叉料组件55,滑动套542的另一侧设置有驾驶舱5。

所述第二驱动件532包括主动轴5321、从动轴5322、齿轮5323及链条5324,所述主动轴5321安装在所述立柱541的底端并穿过底座52内部,主动轴5321的两侧各设置有一齿轮5323,从动轴5322安装在所述立柱541的顶端,从动轴5322的两侧各设置有一齿轮5323,同侧齿轮5323之间通过链条5324连接,所述链条5324连接滑动套542,主动轴5321转动带动链条5324传动,链条5324传动带动从动轴5321转动,链条5324传动时,带动滑动套542在立柱541上下滑动,由于叉料组件55及驾驶舱56皆设置在滑动套542上,因此叉料组件55及驾驶舱56能够在滑动套542的带动下在立柱541上下滑动。

所述驾驶舱56内设置有操作面板561,所述操作面板561电性连接电控箱57。

所述叉料组件55包括支架551、物料叉板552、中间层553、固定层554、挡板555,所述支架551安装在所述滑动套542的一侧,固定层554安装在支架551上,中间层553可滑动的安装在固定层554上,物料叉板552可滑动的安装在中间层553上,所述固定层554的两侧设置各设置有一挡板555,所述物料叉板552用于承载装物料的料框a,料框a上贴有条形码,物料叉板552能够在中间层553上来回滑动。

所述电控箱57的内部设置有物联网模块9,电控箱57电性连接物联网模块9,所述物联网模块9通过无线通讯网络连接AR设备51,所述AR设备由操作者佩戴,所述AR设备51上设置有AR摄像头511,AR摄像头511用于扫描料框3上的条形码信息。

所述自动运输车8通过无线网络连接上位机系统7,自动运输车8用以将料框3从上一道工序运送至入库工作台4,以及将料框3从出库工作台6运送至下一道工序,所述上一道工序与入库工作台4之间、出库工作台6与下一道工序之间设置有供自动运输车8行驶的轨迹通道81,轨迹通道81通过与磁感应技术相结合建成。

所述上位机系统7存储有物料订单信息、物料信息、与物料对应的条形码信息、自动运输车8的信息、轨迹通道信息及巷道机5的信息。上位机系统7将订单信息发送到AR设备51上,AR摄像头511扫描料框3上的条形码信息,然后将条形码信息发送到上位机系统7,上位机系统7接收AR设备51发送的数据信息,并向巷道机5发送AR设备51相应反馈的反馈信息,并对巷道机5发送指令,巷道机5通过钢轨2进行移动,并夹取货架1上对应的料框3,将料框3运送至出库工作台6上。

本发明还揭示了一种使用所述自动立体仓取放料系统的取放料方法,其包括以下步骤:

步骤A:将装有物料的料框3通过自动运输车8运送至入库工作台4上;

步骤B:上位机系统7控制巷道机5到达指定位置,并夹取入库工作台4上的料框3往货架1方向移动;

步骤C:巷道机5将料框3放至货架1上的置物台11上,完成放料;

步骤D:取料时,操作者佩戴AR设备51进入巷道机5上的驾驶舱56内,AR设备51通过无线通讯网络连接上位机系统7,上位机系统7对AR设备51传输信息,AR设备51对传输的信息做出反馈,上位机系统7对巷道机5发出指令,巷道机5接收指令夹取需要的料框3并将料框3依次夹取移出至出库工作台6上;

步骤E:通过自动运输车8将出库工作台6上的料框3运送至下一道工序。

进一步,所述步骤A和步骤E中,自动运输车8通过上位机系统7进行控制,并在轨迹通道81上进行运动。

进一步,所述步骤D中,上位机系统7对AR设备51传输的信息为物料订单信息,传输信息后,AR设备51上的AR摄像头511对料框3上的条形码进行扫描,通过扫描条形码信息判断料框3是否为需要的料框3,然后将条形码信息传输到上位机系统7,上位机系统7根据条形码信息对巷道机5发出指令。

本发明工作原理为:自动运输车8在上位机系统7的控制下,在轨迹通道81上运动,将装有物料的料框3从上一道工序运送至入库工作台4上,放料时,上位机系统7发送指令到巷道机5,巷道机5接收指令,在钢轨2上移动到指定位置,并通过巷道机5上的物料叉板552夹取入库工作台4上的料框3,并将料框3夹取移动至货架1上的置物台11上,完成放料动作;取料时,操作者佩戴AR设备51进入巷道机5上的驾驶舱56内,上位机系统7将物料订单信息发送到AR设备51上,操作者佩戴AR设备51接收信息后,操作者让AR摄像头511扫描料框3上的条形码信息,然后将条形码信息发送到上位机系统7,上位机系统7接收AR设备51发送的数据信息,并向巷道机5发送AR设备51相应反馈的反馈信息,并对巷道机5发送指令,巷道机5接收指令并夹取具有与物料订单信息对应的条形码的料框3,并将料框3依次夹取移出至出库工作台6上;上位机系统7向自动运输车8发送指令,然后通过自动运输车8在轨迹通道81上运动,并将出库工作台6上的料框3运送至下一道工序,完成取料。

以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种自动立体仓取放料系统及方法

- 一种自动立体仓取放料系统