生产亚硫酸铵并副产硫代硫酸铵液体肥料的工艺及装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种液体肥料生产工艺及装置,具体涉及生产亚硫酸铵并硫代硫酸铵液体肥料的工艺及装置。

背景技术

硫代硫酸钠,硫代硫酸钠,又名大苏打、海波,为单斜晶系白色结晶粉末,易溶于水,不溶于醇,主要用于四乙基铅、染料中间体等的制造和矿石提银等电镀业的还原剂,净水工程的净水剂。在纺织工业中用于棉织品漂白的脱氯剂、染毛织物的硫染剂、靛蓝染料的防白剂、纸浆脱氯剂、医药工业中用作洗涤剂、消毒剂和褪色剂等,分析试剂用于色层分析试剂,点滴分析测定钴、照相定影剂,除氯剂容量分析常用试剂,测定血钠,制备注射液 及双糖铁尿素培养基,媒染剂,硫代硫酸钠被用作氰化物的解毒剂。

公开号为CN103788960A的专利公开了一种修复土壤重金属的功能性肥料及修复剂,将改性凹凸棒土、壳聚糖、生物碳、硫代硫酸钠四种材料进行复合,一方面利用凹凸棒土和生物碳的吸附性能以及壳聚糖的螯合作用将土壤中重金属离子进行固定,阻止其通过淋溶和径流迁移;一方面利用硫代硫酸钠将高价重金属离子(如六价铬离子)还原成低价态(如三价铬离子),从而降低其毒性和溶解性。硫代硫酸盐也可以被用作肥料的添加剂,可以与常规化肥、复合肥料一起用,而且肥效更加好。

公开号为CN106809807A的专利公开了一种硫代硫酸钠的制备方法,包括亚硫酸钠,氢氧化钠混合溶液的制备,对硫代硫酸钠溶液的加热、搅拌、趁热过滤、蒸气浴加热蒸发、冷却、减压过滤,结晶。本发明是将摩尔浓度为1mol/L的氢氧化钠溶液与二氧化硫气体反应生成的混合溶液,再将反应后的混合溶液在PH=11,温度为101摄氏度的条件下与硫磺粉进行加热混合,27min后加入活性炭粉末,搅拌,趁热过滤,氮气气流中加热蒸发,冷却,结晶,烘干。

公开号为CN101891159A的专利公开了一种分析纯硫代硫酸钠的制备方法,步骤是(1)将蒸馏水与亚硫酸钠置于不锈钢反应器中,进行加热溶解,至溶解后,即将溶液加热至沸腾,将硫磺粉慢慢加入到不锈钢反应器中,使反应混合物沸腾2-3小时沸腾一直延续到溶液不再显碱性,停止加热,静放5-6小时,过滤,得到溶液A;(2)将溶液A加热浓缩,将该溶液浓缩至22°-23°Be,冷却得到结晶,移入真空干燥器30℃-35℃进行干燥,取出得到分析纯硫代硫酸钠成品。本发明将亚硫酸钠与硫磺粉反应合成得到分析纯硫代硫酸钠,工艺步骤简单,操作容易控制,生产效率高,制得的硫代硫酸钠,杂质含量低,使该产品能够在市场上得到广泛的应用。

公开号为CN106430114A的专利公开了一种五水硫代硫酸钠的生产方法,其特征在于,所述方法步骤包括:(1)向含单质硫的渣料中加入水,经搅拌洗涤、过滤分离后得到滤饼A和滤液A;(2)向滤饼A中加入亚硫酸钠和水,其中,亚硫酸钠的加入量为理论值的1.1-1.2倍,水的加入量为含单质硫渣料的15-20倍,将混合后的物料进行加热搅拌浸出;然后进行过滤与洗涤,得到含贵金属的滤饼B和滤液B;将滤液B进行蒸发、冷却结晶、溢流、过滤分离、干燥,得到五水硫代硫酸钠。本发明有效地回收了有价元素,并得到了五水硫代硫酸钠和硫酸钠两种产品。

公开号为CN104071759A的专利公开了一种硫代硫酸钠的新型制备方法,涉及化工技术领域,制备时选取合格的纯碱加入水均匀搅拌混合,再加入二氧化硫进行反应得到亚硫酸钠溶液,投入高压反应釜中,不断搅拌,并且进行加热,直至溶液沸腾,加入硫磺,继续搅拌加热1.5h得到热溶液,输送至氧化反应釜中控制釜内温度为70-80℃进行氧化反应。当反应物变为黄色或者白色后将溶液输入蒸发釜中进行蒸发,活性炭脱色、压滤,并且冷却、结晶,然后通过离心机离心分筛出工业级硫代硫酸钠再次投入结晶釜中进行重结晶得到硫代硫酸钠成品,包装入库。本发明的有益效果是:本发明制备方便简单,环保无污染,设备投资少,纯度高,便于操作,制备的硫代硫酸钠使用效果好,安全可靠。

现有技术中硫代硫酸盐生产工艺分为硫代、氧化、蒸发、结晶等工序,是将稀硫化钠溶液浓缩制得浓溶液,与硫黄在一定温度下发生反应,生成多硫化钠溶液,然后鼓空气氧化生成稀大苏打溶液,再经蒸发、浓缩、结晶等一系列工序制得成品。已有的硫代硫酸盐制备方法工艺复杂,反应过程难以控制、污染浪费严重。此外,中国硫磺对外依存度高,硫磺价格居高不下。2019年中国硫磺产量,进口量及市场数据.2019年中国硫磺产量约7440 kt,同比增长9.4%;进口硫磺量11730 kt,同比增长8.8%.2019年中国进口日本,韩国液体硫磺量为2039.9 kt,与2018年基本持平.2019年中国硫磺市场一路走低,年度降幅为50%,在此过程中相关数据屡次刷出新的记录.2019年全国港口库存硫磺均值数达到1890 kt,数据最高点达到2750 kt.2020年中国硫磺国产数量继续有增长预期,而进口数量或许要看港口库存消耗及下游的整体表现,综合来看,2020年的硫磺市场背负的压力并不比前几年小。以上因素的制约,当前生产出来的硫代硫酸盐肥料成本高,价格为硫酸铵为代表的化肥的6-10倍,过高的价格限制了其在农业肥料方面的应用。

我国高耗能企业的废弃硫源处理一直是这些企业头疼的问题。废弃的硫源主要来:焦化厂的黑硫磺、化肥厂的次硫磺、硫酸厂的硫磺过滤硫磺渣、二硫化碳脱硫的硫渣、工业次品硫磺、硫磺渣,硫磺泥、硫磺膏等等。这些物质本身对环境有很大的污染,排放受国家政策的限制。由于这些原料品位低,如果不具备先进的设备和工艺,企业利用起来投资非常大,而收益非常低,如果仅为这些废弃资源上专门回收利用项目,风险非常大,投资非常高。

亚硫酸铵是一种重要的化工产品(中华人民共和国化工行业标准,工业用亚硫酸铵,HG/T2784-1996),它既是一种化肥,同时又是一种化学药剂,随着亚铵法制浆工艺的推广,需求量越来越大,在改造传统的造纸业中将发挥越来越大的作用。

亚硫酸铵是氨法脱硫技术中最常见的副产品之一。氨法脱硫技术是采用氨作为吸收剂除去烟气中SO

煤矸石、含硫矿物等燃烧时,排放的烟气中含有SO

另外,传统的氨法脱硫技术的脱硫装置为两级脱硫塔,该装置适用的气体是工厂尾气自烟气,不适用于燃烧副硫物质产生的高浓度二氧化硫气体。燃烧副硫物质产生的二氧化硫气体浓度很高。例如硫磺燃烧,如果燃烧充分,无剩余的O

我国工业用亚硫酸铵标准(HG/T2784-1996)中,对工业级固体亚硫酸铵合格产品的要求是亚硫酸铵的含量不低于85%,亚硫酸氢铵的含量不高于1%,硫酸铵的含量不高于7%。常用的生产高纯度亚硫酸铵的方法,基本上以高品位的硫化物矿物为原料,采用单一过程生产亚硫酸铵,由于单纯追求产品的最优化,没有考虑到资源的综合利用和环境保护问题,其产品数量有限,成本居高不下。

发明内容

本发明的一个目的在于,针对现有技术的不足,提供一种生产亚硫酸铵并副产硫代硫酸铵液体肥料的工艺及装置,解决硫代硫酸盐肥料造价高的问题。

本发明的另一个目的在于,解决现有技术中生产硫代硫酸铵液体肥料污染大、工艺复杂的问题。

本发明的另一个目的在于,解决现有技术中生产亚硫酸铵时,焚烧硫磺容易产生升华硫,长期运行容易堵塞管道的问题。

本发明采用的技术方案如下。

生产亚硫酸铵并副产硫代硫酸铵液体肥料的工艺,其特征在于,包括如下步骤:

将废硫磺放入焚硫炉进行燃烧,产生富含高浓度二氧化硫气体的烟气;烟气进入旋风分离塔进行除尘,除尘后的烟气进入换热器,将温度降至60~70℃;烟气进入洗涤净化塔,洗涤净化塔结构与旋风分离塔类似,只是在上部设置了雾化喷头,由雾化喷头喷出雾化了的水对烟气中的固体物质进行洗涤;随后烟气进入一级吸收塔,一级吸收塔内部自上而下至少包括喷头、数个净化室和底槽,塔外部设有循环泵,将底槽中的溶液通过管路不断输送到喷头中,所述净化室的底板带有若干小孔,由喷头喷出雾化了的溶液,该溶液由氨水和(NH

对一级吸收塔的底槽亚硫酸氢铵溶液的浓度和体积进行测量,计算将亚硫酸氢铵中和成亚硫酸溶液需要的碳酸氢铵的数量;将亚硫酸铵溶液流入中和罐,加入碳酸氢铵,采用水冷却装置为中和罐降温,使饱和亚硫酸铵结晶一段时间,沉积到中和罐底部;中和罐底部设有离心机,利用离心机将结晶的固体亚硫酸铵甩出中和罐,收集后形成固体亚硫酸铵产品。

中和罐上设有水冷却装置,通过水冷却装置将中和罐内的液体温度控制在10摄氏度以下。

中和罐内分离固体亚硫酸后的剩余溶液,通入液体肥料生成釜,测量剩余溶液的亚硫酸铵含量,计算将所述溶液中亚硫酸铵转化成硫代硫酸铵需要的铵数量、硫磺数量,按照需要的铵数量以及低浓度的氨水的浓度,换算需要的碳酸氢铵数量,将亚硫酸铵转化成硫代硫酸铵需要数量的氨水、碳酸氢铵以及过量的硫磺粉末加入液体肥料生成釜;

洗涤净化塔、除二氧化硫塔、除氨塔的循环液可进入液体肥料生成釜。

采用蒸汽发生器为焚硫炉降温,使焚硫炉燃烧时,炉体温度保持在750-800摄氏度,将蒸汽发生器产生的水蒸气通入液体肥料生成釜使液体肥料生成釜内液体温度在40-60分钟内缓慢升高到50-65摄氏度,将液体肥料生成釜生成的气体通入一级吸收塔或二级吸收塔或三级吸收塔。

继续将水蒸气通入液体肥料生成釜使液体肥料生成釜内液体温度到100-105摄氏度,保持液体肥料生成釜的压力在0.1-0.3MPa并保温2-4小时,超过所述压力范围将液体肥料生成釜内气体通入一级吸收塔或二级吸收塔或三级吸收塔;

打开液体肥料生成釜,用碱调整液体肥料生成釜内液体的pH值到8.3-8.6;

过滤生成液体肥料,将过滤后的残渣放入燃烧炉进行燃烧以产生富含高浓度二氧化硫气体的烟气。

作为优选技术方案,在过滤生成液体肥料的之前,还包括加入氮肥、磷肥以调整液体肥料肥效的步骤。

作为优选技术方案,洗涤净化塔内对烟气进行水洗后产生的溶液进入脱气塔进行脱气,脱气塔为空塔结构,顶部设有气体出口;脱气完成的溶液进入洗涤循环池进行沉淀,将富含没有完全燃烧的生化硫等固体沉淀分离后放入焚硫炉进行燃烧,进行循环利用;脱气塔产生的气体被送入一级吸收塔。

作为优选技术方案,三级吸收塔中的参与反应的溶液输送到二级吸收塔中进行反应,二级吸收塔中的参与反应的溶液输送到一级吸收塔进行反应。

作为优选技术方案,所述硫磺采用煤或石油脱硫后产生的含硫物质,其硫含量不小于85%。

作为优选技术方案,除二氧化硫塔喷淋的低浓度碱液,尾气除氨塔喷淋的低浓度酸液在吸收尾气,pH值为6-8时,加入液体肥料生成釜内。

作为优选技术方案,所述碱为氢氧化钾;所述酸为硫酸或磷酸。

采用上述任意一工艺生产亚硫酸铵并副产硫代硫酸铵液体肥料的装置,其特征在于:所述装置包括焚硫炉、旋风分离塔、换热器、洗涤净化塔、一级吸收塔、二级吸收塔、三级吸收塔、尾气除二氧化硫塔、尾气除氨塔、脱气塔、三个循环罐、洗涤循环池、过滤器、亚硫酸铵成品包装装置、氨水罐、硫磺粉碎、蒸汽发生器、离心机、中和罐、碳酸氢铵槽、液体肥料生成釜。

焚硫炉通过管路与旋风分离塔相连;旋风分离塔通过管路与洗涤净化塔相连,所述管路上安装有换热器;洗涤净化塔的底部通过管路与脱气塔相连,洗涤净化塔的顶部通过管路与一级吸收塔的底部相连;脱气塔的底部通过管路与洗涤循环池相连;洗涤循环池通过管路与设置在洗涤净化塔内顶端的的雾化喷头相连,且所述管路上设有循环泵;脱气塔的顶部通过管路与一级吸收塔的底部相连。

一级吸收塔、二级吸收塔、三级吸收塔结构相同,均包括塔体,塔体的下部设有气体进口,顶部设有气体出口,气体进口上方至气体出口下方之间自上而下依次设有喷头、数个净化室,塔体的底部设有底槽;净化室的底板上设有若干使气体和吸收液通过的孔;一级吸收塔、二级吸收塔、三级吸收塔的下方各设有一循环罐;一级吸收塔、二级吸收塔、三级吸收塔的喷头分别通过管路与其下方的循环罐相连,所述管路上设有循环泵;氨水罐通过管路与各循环罐相连;一级吸收塔的气体出口通过管路与二级吸收塔的气体进口相连;二级吸收塔的气体出口通过管路与三级吸收塔的气体进口相连;二级吸收塔的气体出口与尾气除二氧化硫塔相连;尾气除二氧化硫塔与尾气除氨塔相连。

三级吸收塔下方的循环罐通过管路与二级吸收塔下方的循环罐相连;二级吸收塔下方的循环罐通过管路与一级吸收塔下方的循环罐相连。

一级吸收塔的底槽通过管路与中和罐相连;中和罐上设有离心机,亚硫酸铵成品包装装置与离心机相连;液体肥料生成釜通过管路与中和罐相连;碳酸氢铵槽分别通过管路与液体肥料生成釜、中和罐相连。

氨水罐通过管路与液体肥料生成釜相连且所述管路上设有阀门。

液体肥料生成釜通过管路与蒸汽发生器相连,蒸汽发生器与焚硫炉相连;硫磺粉碎通过管路与液体肥料生成釜相连;液体肥料生成釜通过管路与一级吸收塔的气体进口或二级吸收塔的气体进口或三级吸收塔的气体进口相连;过滤器通过管路与液体肥料生成釜相连。

洗涤净化塔通过管路与液体肥料生成釜相连。

蒸汽发生器安装在焚硫炉的外壁上。

作为优选技术方案,换热器上设有水冷却装置;中和罐上设有水冷却装置。

作为优选技术方案,尾气除二氧化硫塔下设有低浓度碱液槽,尾气除二氧化硫塔内部的顶端设有低浓度碱液喷淋装置,尾气除二氧化硫塔的底端通过管路与低浓度碱液槽相连;低浓度碱液槽通过管路与低浓度碱液喷淋装置相连;低浓度碱液槽通过管路与液体肥料生成釜相连;

尾气除氨塔下设有低浓度酸液槽,尾气除氨塔内部的顶端设有低浓度酸液喷淋装置,尾气除氨塔的底端通过管路与低浓度酸液槽相连;低浓度酸液槽通过管路与低浓度酸液喷淋装置相连;低浓度酸液槽通过管路与液体肥料生成釜相连。

本发明的有益效果如下。

1、解决了尾气排放问题。经过旋风分离塔对烟气进行了除尘,经过降温设备对气体进行降温。如果硫磺等副硫物质没有充分燃烧,其中可能含有一定的生化硫等固体杂质,经洗涤净化对富硫气体进行水洗,可以将没有充分燃烧的生化硫等杂质洗出,在洗涤循环池回收。回收后的富含生化硫固体可以再次进行燃烧。洗涤净化塔水洗后产生的溶液含有一定SO

2、回收了液体肥料生成釜产生的气体。液体肥料生成釜生成的气体主要是氨气,其被通入通入一级吸收塔或二级吸收塔或三级吸收塔,继续回收利用,解决了现有技术中硫代硫酸铵生产污染大的问题。

3、节能。在液体肥料生成釜采用水蒸气加热,水蒸气产生的能量来自于焚硫炉,同时采用过量的硫(反应需要硫的量的1.02-1.05倍),充分利用了焚硫炉产生的能量,同时为硫代反应创造了良好的环境,硫代充分。采用蒸汽发生器为焚硫炉降温,使焚硫炉燃烧时,炉体温度保持在750-800摄氏度,保证了焚硫炉燃烧的气体中,减少升华硫的产生,从而防止长期运行时升华硫附着在管路上堵塞管道,也减少了溶液中杂质的含量。

4、解决了现有技术中固体硫代硫酸铵肥料容易引起的对植物的危害的问题,同时造价比较低。固体硫代硫酸盐肥料溶液分解出单质硫,直接用到植物的叶子或根上,容易引起的对植物的危害,其方程式如下:

本发明直接生产硫代硫酸铵液体肥料。含硫代硫酸盐的液体肥料的分解是一个漫长的过程,分解出来的单质硫具有很好的杀菌作用。含低浓度的硫代硫酸盐的液体处理容易,同时能避免固体硫代硫酸盐肥料引起的对植物的危害,此外,在土壤中的氮成分也很少因硝酸化引起向河流、湖泊中溶脱。

本发明对一级吸收塔中产生的高浓度亚硫酸氢铵溶液利用碳酸氢铵进行中和,降温结晶后被分离出的亚硫酸铵晶体中杂质含量也非常低。可以采用焚烧硫磺过滤硫磺渣、二硫化碳脱硫的硫渣、工业次品硫磺、硫磺渣,硫磺泥、硫磺膏等作为焚硫炉的原料,如采用活性炭法脱硫中形成富含硫的活性炭等废弃硫磺,其燃烧的产生气体主要是SO

附图说明

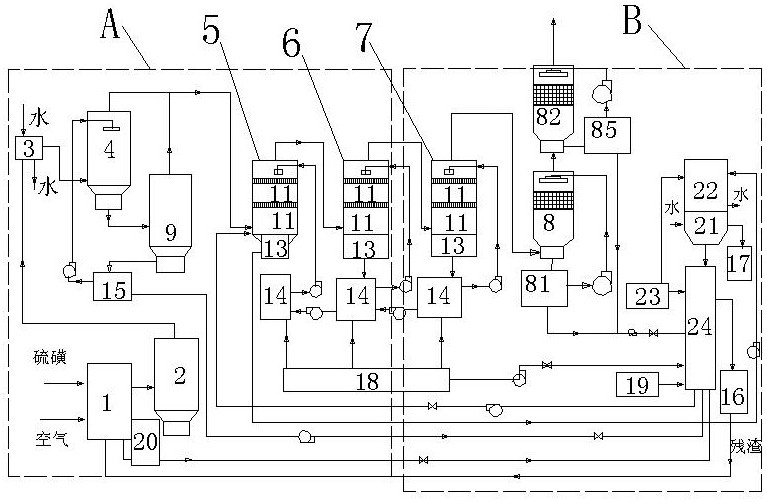

图1是本发明生产亚硫酸铵并硫代硫酸铵液体肥料的装置一较佳实施例的结构示意图。

图2是图1的A部分的局部放大图。

图3是图1的B部分的局部放大图。

图4是本发明生产亚硫酸铵并硫代硫酸铵液体肥料的装置一较佳实施例的结构示意图。

图5是图4的C部分的局部放大图。

图6是图4的D部分的局部放大图。

图7是本发明生产亚硫酸铵并硫代硫酸铵液体肥料的装置一较佳实施例的结构示意图。

图8是图7的E部分的局部放大图。

图9是图7的F部分的局部放大图。

图10是图7的G部分的局部放大图。

其中:焚硫炉-1;旋风分离塔-2;换热器-3;洗涤净化塔-4;一级吸收塔-5;二级吸收塔-6;三级吸收塔-7;尾气除二氧化硫塔-8;低浓度碱液槽-81;尾气除氨塔-82;低浓度碱液喷淋装置-83;低浓度酸液喷淋装置-84;低浓度酸液槽-85;脱气塔-9;喷头-10; 净化室-11; 底板-12; 底槽-13;循环罐-14;洗涤循环池-15;过滤器-16;亚硫酸铵成品包装装置-17;氨水罐-18;硫磺粉碎槽-19;蒸汽发生器-20;离心机-21;中和罐-22;碳酸氢铵槽-23;液体肥料生成釜-24;阀门-25;循环泵-26。

具体实施方式

实施例1。如图1-3所示,生产亚硫酸铵并副产硫代硫酸铵液体肥料的工艺,其特征在于,包括如下步骤:

将废硫磺放入焚硫炉1进行燃烧,产生富含高浓度二氧化硫气体的烟气;烟气进入旋风分离塔2进行除尘,除尘后的烟气进入换热器3,将温度降至60~70℃;换热器3采用水来降温。旋风分离塔,又叫旋风分离器,是用于气固体系或者液固体系的分离的一种设备。工作原理为靠气流切向引入造成的旋转运动,使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开。旋风分离器的主要特点是结构简单、操作弹性大、效率较高、管理维修方便,价格低廉,用于捕集直径5~10μm以上的粉尘,广泛应用于制药工业中,特别适合粉尘颗粒较粗,含尘浓度较大,高温、高压条件下,也常作为流化床反应器的内分离装置,或作为预分离器使用,是工业上应用很广的一种分离设备。

烟气进入洗涤净化塔4,洗涤净化塔4结构与旋风分离塔2类似,只是在上部设置了雾化喷头41,由雾化喷头41喷出雾化了的水对烟气中的固体物质进行洗涤;随后烟气进入一级吸收塔5,一级吸收塔5内部自上而下至少包括喷头12、数个净化室11和底槽13,塔外部设有循环泵,将底槽13中的溶液通过管路不断输送到喷头12中,所述净化室11的底板12带有若干小孔,由喷头12喷出雾化了的溶液,该溶液由氨水和(NH

随后烟气进入二级吸收塔6,二级吸收塔6的结构与一级吸收塔5相同,由喷头12喷出雾化了的溶液,该溶液由氨水和(NH

三级吸收塔7排出的烟气经尾气经尾气除二氧化硫塔8、尾气除氨塔82处理后放空排出;除二氧化硫塔8喷淋低浓度碱液清洗烟气,尾气除氨塔82喷淋低浓度酸液清洗烟气。除二氧化硫塔8、尾气除氨塔82内分别设有若干层带有网眼的格栅。

对一级吸收塔5的底槽13亚硫酸氢铵溶液的浓度和体积进行测量,计算将亚硫酸氢铵中和成亚硫酸溶液需要的碳酸氢铵的数量;将亚硫酸铵溶液流入中和罐22,加入碳酸氢铵,采用水冷却装置为中和罐22降温,使饱和亚硫酸铵结晶一段时间,沉积到中和罐22底部;中和罐22底部设有离心机21,利用离心机21将结晶的固体亚硫酸铵甩出中和罐22,收集后形成固体亚硫酸铵产品;其分子式为(NH

中和罐22内分离固体亚硫酸后的剩余溶液,通入液体肥料生成釜24,测量剩余溶液的亚硫酸铵含量,计算将所述溶液中亚硫酸铵转化成硫代硫酸铵需要的铵数量、硫磺数量,按照需要的铵数量以及低浓度的氨水的浓度,换算需要的碳酸氢铵数量,将亚硫酸铵转化成硫代硫酸铵需要数量的氨水、碳酸氢铵以及过量的硫磺粉末加入液体肥料生成釜24。

中和罐上设有水冷却装置,通过水冷却装置将中和罐内的液体温度控制在10摄氏度以下。

洗涤净化塔、除二氧化硫塔、除氨塔的循环液可进入液体肥料生成釜。

采用蒸汽发生器20为焚硫炉1降温,使焚硫炉1燃烧时,炉体温度保持在750-800摄氏度,将蒸汽发生器20产生的水蒸气通入液体肥料生成釜24使液体肥料生成釜24内液体温度在40分钟内缓慢升高到50摄氏度,将液体肥料生成釜24生成的气体通入一级吸收塔5或二级吸收塔6或三级吸收塔7。

继续将水蒸气通入液体肥料生成釜24使液体肥料生成釜24内液体温度到100摄氏度,保持液体肥料生成釜24的压力在0.1MPa并保温2小时,超过所述压力范围将液体肥料生成釜24内气体通入一级吸收塔5或二级吸收塔6或三级吸收塔7;结束后,将液体肥料生成釜24内气体通入一级吸收塔5。

打开液体肥料生成釜24,用碱调整液体肥料生成釜24内液体的pH值到8.3;过滤生成液体肥料,将过滤后的残渣放入燃烧炉进行燃烧以产生富含高浓度二氧化硫气体的烟气。

在过滤生成液体肥料的之前,还包括加入氮肥、磷肥以调整液体肥料肥效的步骤。

洗涤净化塔4内对烟气进行水洗后产生的溶液进入脱气塔9进行脱气,脱气塔9为空塔结构,顶部设有气体出口;脱气完成的溶液进入洗涤循环池15进行沉淀,将富含没有完全燃烧的生化硫等固体沉淀分离后放入焚硫炉1进行燃烧,进行循环利用;脱气塔9产生的气体被送入一级吸收塔5。

三级吸收塔7中的参与反应的溶液输送到二级吸收塔6中进行反应,二级吸收塔6中的参与反应的溶液输送到一级吸收塔5进行反应。

所述硫磺采用煤或石油脱硫后产生的含硫物质,其硫含量不小于85%。可以是焦化厂的黑硫磺、化肥厂的次硫磺、硫酸厂的硫磺过滤硫磺渣、二硫化碳脱硫的硫渣、工业次品硫磺、硫磺渣,硫磺泥、硫磺膏等等。

除二氧化硫塔8喷淋的低浓度碱液,尾气除氨塔82喷淋的低浓度酸液在吸收尾气,pH值为6-8时,加入液体肥料生成釜24内。

所述碱为氢氧化钾;所述酸为磷酸。

氨法脱硫的原理是用一定浓度的氨水与烟气中的SO

S+O

2NH

(NH

NH

加入液体肥料生成釜(24)的碱为氢氧化钠。

(NH

Na

采用上述工艺生产亚硫酸铵并副产硫代硫酸铵液体肥料的装置,包括焚硫炉1、旋风分离塔2、换热器3、洗涤净化塔4、一级吸收塔5、二级吸收塔6、三级吸收塔7、尾气除二氧化硫塔8、尾气除氨塔82、脱气塔9、三个循环罐14、洗涤循环池15、过滤器16、亚硫酸铵成品包装装置17、氨水罐18、硫磺粉碎19、蒸汽发生器20、离心机21、中和罐22、碳酸氢铵槽23、液体肥料生成釜24。

焚硫炉1通过管路与旋风分离塔2相连;旋风分离塔2通过管路与洗涤净化塔4相连,所述管路上安装有换热器3;洗涤净化塔4的底部通过管路与脱气塔9相连,洗涤净化塔4的顶部通过管路与一级吸收塔5的底部相连;脱气塔9的底部通过管路与洗涤循环池15相连;洗涤循环池15通过管路与设置在洗涤净化塔4内顶端的的雾化喷头41相连,且所述管路上设有循环泵;脱气塔9的顶部通过管路与一级吸收塔5的底部相连;

一级吸收塔5、二级吸收塔6、三级吸收塔7结构相同,均包括塔体,塔体的下部设有气体进口,顶部设有气体出口,气体进口上方至气体出口下方之间自上而下依次设有喷头12、数个净化室11,塔体的底部设有底槽13;净化室11的底板12上设有若干使气体和吸收液通过的孔;一级吸收塔5、二级吸收塔6、三级吸收塔7的下方各设有一循环罐14;一级吸收塔5、二级吸收塔6、三级吸收塔7的喷头12分别通过管路与其下方的循环罐14相连,所述管路上设有循环泵;氨水罐18通过管路与各循环罐14相连;一级吸收塔5的气体出口通过管路与二级吸收塔6的气体进口相连;二级吸收塔6的气体出口通过管路与三级吸收塔7的气体进口相连;二级吸收塔6的气体出口与尾气除二氧化硫塔8相连;尾气除二氧化硫塔8与尾气除氨塔82相连;

三级吸收塔7下方的循环罐14通过管路与二级吸收塔6下方的循环罐14相连;二级吸收塔6下方的循环罐14通过管路与一级吸收塔5下方的循环罐14相连;

一级吸收塔5的底槽13通过管路与中和罐22相连;中和罐22上设有离心机21,亚硫酸铵成品包装装置17与离心机21相连;液体肥料生成釜24通过管路与中和罐22相连;碳酸氢铵槽23分别通过管路与液体肥料生成釜24、中和罐22相连;

氨水罐18通过管路与液体肥料生成釜24相连且所述管路上设有阀门;

液体肥料生成釜24通过管路与蒸汽发生器20相连,蒸汽发生器20与焚硫炉1相连;硫磺粉碎19通过管路与液体肥料生成釜24相连;液体肥料生成釜24通过管路与一级吸收塔5的气体进口相连;过滤器16通过管路与液体肥料生成釜24相连。洗涤净化塔15通过管路与液体肥料生成釜24相连。蒸汽发生器20安装在焚硫炉1的外壁上。

换热器3上设有水冷却装置;中和罐22上设有水冷却装置。

尾气除二氧化硫塔8下设有低浓度碱液槽81,尾气除二氧化硫塔8内部的顶端设有低浓度碱液喷淋装置83,尾气除二氧化硫塔8的底端通过管路与低浓度碱液槽81相连;低浓度碱液槽81通过管路与低浓度碱液喷淋装置83相连;低浓度碱液槽81通过管路与液体肥料生成釜24相连;

尾气除氨塔82下设有低浓度酸液槽85,尾气除氨塔82内部的顶端设有低浓度酸液喷淋装置84,尾气除氨塔82的底端通过管路与低浓度酸液槽85相连;低浓度酸液槽85通过管路与低浓度酸液喷淋装置84相连;低浓度酸液槽85通过管路与液体肥料生成釜24相连。

实验简介:在实验时烟气是由混和气组成的模拟烟气,实验流程与图1相同,但流程从一级吸收塔开始,并且模拟烟气预热到60℃后进入流程。试验例1。模拟烟气组成:78%的N

试验例2。模拟烟气组成:78%的N

试验例3:将模拟烟气组成:78%的N

试验例4:将模拟烟气组成:78%的N

本实施例的有益效果如下。

1、解决了尾气排放问题。经过旋风分离塔2对烟气进行了除尘,经过降温设备对气体进行降温。如果硫磺等副硫物质没有充分燃烧,其中可能含有一定的生化硫等固体杂质,经洗涤净化塔4对富硫气体进行水洗,可以将没有充分燃烧的生化硫等杂质洗出,在洗涤循环池15回收。回收后的富含生化硫固体可以再次进行燃烧。洗涤净化塔水洗后产生的溶液含有一定SO

2、回收了液体肥料生成釜24产生的气体。液体肥料生成釜24生成的气体主要是氨气,其被通入通入一级吸收塔5继续回收利用,解决了现有技术中硫代硫酸铵生产污染大的问题。

3、节能。在液体肥料生成釜24采用水蒸气加热,水蒸气产生的能量来自于焚硫炉1,同时采用过量的硫(反应需要硫的量的1.02-1.05倍),充分利用了焚硫炉1产生的能量,同时为硫代反应创造了良好的环境,硫代充分。采用蒸汽发生器20为焚硫炉1降温,使焚硫炉1燃烧时,炉体温度保持在750-800摄氏度,保证了焚硫炉1燃烧的气体中,减少升华硫的产生,从而防止长期运行时升华硫附着在管路上堵塞管道,也减少了溶液中杂质的含量。

4、解决了现有技术中固体硫代硫酸铵肥料容易引起的对植物的危害的问题,同时造价比较低。固体硫代硫酸盐肥料溶液分解出单质硫,直接用到植物的叶子或根上,容易引起的对植物的危害,其方程式如下:

本发明,直接生产硫代硫酸铵液体肥料。含硫代硫酸盐的液体肥料的分解是一个漫长的过程,分解出来的单质硫具有很好的杀菌作用。含低浓度的硫代硫酸盐的液体处理容易,同时能避免固体硫代硫酸盐肥料引起的对植物的危害,此外,在土壤中的氮成分也很少因硝酸化引起向河流、湖泊中溶脱。

5、尾气处理比较干净。尾气的主要成分是二氧化硫、氨气,除二氧化硫塔8、尾气除氨塔82可以分别对这两种气体进行去除。洗涤循环池15、除二氧化硫塔8、尾气除氨塔82的循环液可以进入液体肥料生成釜24,最后再调整pH值,被得到很好的利用,整个工艺不排废水。

本发明对一级吸收塔中产生的高浓度亚硫酸氢铵溶液利用碳酸氢铵进行中和,降温结晶后被分离出的亚硫酸铵晶体中杂质含量也非常低。可以采用焚烧硫磺过滤硫磺渣、二硫化碳脱硫的硫渣、工业次品硫磺、硫磺渣,硫磺泥、硫磺膏等作为焚硫炉1的原料,如采用活性炭法脱硫中形成富含硫的活性炭等废弃硫磺,其燃烧的产生气体主要是SO

实施例2。如图4-5所示,本实施例与实施例1的不同在于:采用蒸汽发生器20为焚硫炉1降温,使焚硫炉1燃烧时,炉体温度保持在800摄氏度,将蒸汽发生器20产生的水蒸气通入液体肥料生成釜24使液体肥料生成釜24内液体温度在60分钟内缓慢升高到65摄氏度,将液体肥料生成釜24生成的气体通入一级吸收塔5或二级吸收塔6或三级吸收塔7。继续将水蒸气通入液体肥料生成釜24使液体肥料生成釜24内液体温度到105摄氏度,保持液体肥料生成釜24的压力在0.3MPa并保温4小时,超过所述压力范围将液体肥料生成釜24内气体通入一级吸收塔5或二级吸收塔6或三级吸收塔7;结束后,将液体肥料生成釜24内气体通入二级吸收塔6。打开液体肥料生成釜24,用碱调整液体肥料生成釜24内液体的pH值到8.3。

实施例3。如图6-10所示,本实施例与实施例1的不同在于:采用蒸汽发生器20为焚硫炉1降温,使焚硫炉1燃烧时,炉体温度保持在780摄氏度,将蒸汽发生器20产生的水蒸气通入液体肥料生成釜24使液体肥料生成釜24内液体温度在60分钟内缓慢升高到65摄氏度,将液体肥料生成釜24生成的气体通入一级吸收塔5或二级吸收塔6或三级吸收塔7。继续将水蒸气通入液体肥料生成釜24使液体肥料生成釜24内液体温度到105摄氏度,保持液体肥料生成釜24的压力在0.3MPa并保温3小时,超过所述压力范围将液体肥料生成釜24内气体通入三级吸收塔7;结束后,将液体肥料生成釜24内气体通入二级吸收塔6。打开液体肥料生成釜24,用碱调整液体肥料生成釜24内液体的pH值到8.5。

以上所列举的实施方式仅供理解本发明之用,并非是对本发明所描述的技术方案的限定,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本发明的权利要求 保护范围之内。本发明未详述之处,均为本技术领域技术人员的公知技术。

- 生产亚硫酸铵并副产硫代硫酸铵液体肥料的工艺及装置

- 生产亚硫酸铵并副产硫代硫酸铵混合营养液的工艺及装置