支承辊快换支架及其快换方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于热连轧领域,特别是涉及一种支承辊快换支架及其快换方法。

背景技术

支承辊作为热连轧轧机的关键设备之一,其直径较大,重量较大,支承辊更换工序较为繁琐,存在上支承辊回装过程定位困难的问题,上支承辊定位不准时容易导致上支承辊倾斜,这时便需要地面指挥人员反复指挥行车升降操作以调整定位,导致整个过程耗时长。且吊装过程中上支承辊倾斜容易砸伤工作人员,存在重大安全隐患。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种支承辊快换支架,用于解决现有技术中上支承辊无法快速定位回装等问题。

为实现上述目的及其他相关目的,本发明提供一种支承辊快换方法,执行如下步骤:

S1、打开下支承辊锁紧卡板,将下支承辊从机架内拉出;

S2、将支承辊快换支架吊装到下支承辊上方后下行,使支承辊快换支架和下支承辊定位安装;

S3、将下支承辊和支承辊快换支架一起推入机架内,下降上支承辊使上支承辊与支承辊快换支架定位;

S4、打开上支承辊锁紧卡板,将上支承辊、支承辊快换支架以及下支承辊一同拉出机架;

S5、将上支承辊从支承辊快换支架上吊离,并将新的上支承辊吊装到支承辊快换支架上方后,下降新的上支承辊使新的上支承辊两端先后与支承辊快换支架定位;

S6、将新的上支承辊、下支承辊以及支承辊快换支架一同推入机架内,关闭上支承辊的锁紧卡板,然后抬升新的上支承辊,使得新的上支承辊和支承辊快换支架脱离;

S7、将支承辊快换支架和下支承辊一同拉出机架,然后吊离支承辊快换支架,完成上支承辊的换装。

进一步地,在步骤S1中,打开下支承辊锁紧卡板前,吊离机架前的换辊平台,拆卸掉机架上的进油管、回油管和测温装置;打开下支承辊锁紧卡板后,通过推拉设备将下支承辊从机架内拉出。

进一步地,步骤S2中,支承辊快换支架吊装时,通过吊装装置挂住支承辊快换支架上的吊耳,然后将支承辊快换支架吊至下支承辊上方后缓慢下降,使得下支承辊上的定位销进入到支承辊快换支架底端的半圆孔内,实现下支承辊和支承辊快换支架之间的定位。

进一步地,在步骤S5中,新的上支承辊两端先后和支承辊快换支架定位时,下降新的上支承辊一端使得支承辊快换支架上的第一定位销进入到上支承辊上对应开设的定位孔内,然后再下降新的上支承辊另一端使得支承辊快换支架上的第二定位销进入到新的上支承辊上对应开设的定位孔内。

为实现上述目的及其他相关目的,本发明提供一种上述支承辊快换方法中使用的支承辊快换支架,包括:上定位组件、下定位组件以及连接组件,上定位组件和下定位组件之间通过连接组件连接,上定位组件位于连接组件顶端,下定位组件位于连接组件底端,上定位组件包括用于和上支承辊上的定位孔进行分别定位的第一定位销和第二定位销,下定位组件底面上开设有供下支承辊上定位销定位的孔。

进一步地,所述第一定位销对应上支承辊一端的定位孔设置,第二定位销对应上支承辊另一端的定位孔设置。

进一步地,所述第一定位销和第二定位销均包括圆台部位和圆柱部位,圆台部位设置在圆柱部位的端部,第一定位销圆柱部位直径大于第二定位销圆柱部位直径,且第一定位销高度高于第二定位销高度。

进一步地,所述连接组件包括成对设置的支撑架,支撑架底端均和下定位组件固定,支撑架顶端均和上定位组件固定。

进一步地,所述支撑架之间固定有连接板,连接板上设置有吊耳。

进一步地,所述上定位组件还包括两对支撑板,每个支撑架顶端设置一对支撑板,支撑板设置在支撑架顶端靠近前后两侧边缘位置;第一定位销设置在一对支撑板上,第二定位销设置在另一对支撑板上。

如上所述,本发明的支承辊快换支架及其快换方法,具有以下有益效果:

本方案通过第一定位销、第二定位销依次先后与上支承辊上的定位孔定位,能实现上支承辊回装过程中快速定位、顺利将上支承辊回装至机架内,节省支承辊更换时间。既能降低地面指挥人员、行车操作人员的劳动强度,又能避免支承辊更换过程中存在支承辊倾斜砸伤工作人员的重大安全隐患。本方案中支承辊快换支架制作简单、易加工,成本低易推广。

附图说明

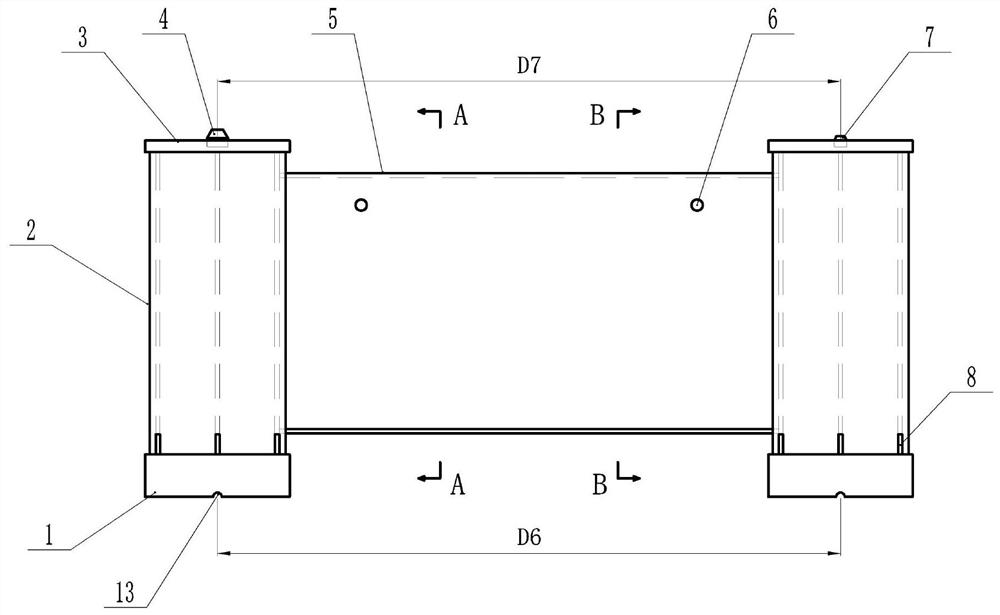

图1为本发明实施例中支承辊快换支架的正视结构示意图。

图2为图1中A-A方向的剖视示意图。

图3为图1中B-B方向的剖视示意图。

图4为图2中A处的放大图。

图5为图3中B处的放大图。

图6为本发明实施例中上支承辊和下支承辊与支承辊快换支架之间的配合图。

具体实施方式

说明书附图中的附图标记包括:底座1、支撑架2、支撑板3、第一定位销4、连接板5、吊耳6、第二定位销7、加强板8、吊装装置9、上支承辊10、下支承辊11、推拉设备12、半圆孔13。

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

实施例

如图1至图6所示,本实施例提供了一种支承辊快换支架,包括:上定位组件、下定位组件以及连接组件。

下定位组件包括成对设置的底座1,底座1底面上开设有用于和下支承辊11定位的孔,该孔为半圆孔13,半圆孔13用于和下支承辊11顶面的定位销匹配。

连接组件设置在下定位组件和上定位组件之间,用于连接上定位组件和下定位组件。连接组件包括成对设置的支撑架2,支撑架2由前、后、左、右、上、下六块钢板焊接而成,支撑架2呈现长方体形状,一个支撑架2底面固定一个底座1,一个支撑架2顶面固定一个上定位组件。两个支撑架2之间固定有连接板5,通过连接板5实现两个支撑架2之间的固定。连接板5由两块L型钢板焊接而成,连接板5呈现方形柱状,支撑架2固定在连接板5的两端。连接板5的前后两侧侧壁上固定有吊耳6,连接板5的前后两侧侧壁上均设置有两个吊耳6,吊耳6沿着连接板5纵向中线对称设置。底座1上表面上还设置有用于加强其与支撑架2之间连接关系的加强板8,加强板8侧边和支撑架2固定。

上定位组件包括两对支撑板3,每个支撑架2顶端设置一对支撑板3,支撑板3设置在支撑架2顶端靠近前后两侧边缘位置(如图2和图3所示)。一对支撑板3上设置有第一定位销4,一对支撑板3上设置有第二定位销7,第一定位销4、第二定位销7通过在圆心位置开设沉孔,然后通过螺栓实现第一定位销4、第二定位销7以及支撑板3之间的固定。支撑板3上对应开设有用于安装第一定位销4、第二定位销7的安装孔。

第一定位销4和第二定位销7均包括圆台部位和圆柱部位,圆台部位设置在圆柱部位的端部,第一定位销4圆柱部位直径D3大于第二定位销7圆柱部位直径D4,圆台部位最大直径均与其对应的圆柱部位直径一致。第一定位销4的圆柱部位和安装孔深度差D1为6-10mm,以用于对上支承辊10进行定位,降低第一定位销4定位难度。第一定位销4圆台部位高度D2大于第二定位销7圆台部位高度D5,第二定位销7圆柱部位高度和安装其的安装孔深度一致。上支承辊10上对应第一定位销4和第二定位销7开设有和其匹配的定位孔,上支承辊10上的定位孔分别与第一定位销4、第二定位销7间隙配合。第一定位销4和第二定位销7之间的间距D7以及两侧半圆孔13之间的间距D6由上支承辊10上定位孔之间的间距以及下支承辊11上定位销之间的间距决定。

针对上述支承辊快换支架,本实施例还公开了一种支承辊快换方法,包括如下步骤:

S1、将下支承辊11从机架内拉出。通过行车吊离机架前的换辊平台,拆卸掉机架上的进回油管和测温装置,打开下支承辊11的锁紧卡板,通过推拉设备12拉出下支承辊11。换辊平台、进油管、回油管和测温装置的拆卸,以避免其阻碍支承辊的拉出。

S2、将支承辊快换支架吊装到下支承辊11上实现两者定位。通过行车挂住连接板5上的吊耳6,将支承辊快换支架吊至下支承辊11上方后缓慢下降,使得下支承辊11上的定位销进入到底座1上的半圆孔13内,实现下支承辊11和支承辊快换支架之间定位。

S3、将支承辊快换支架和下支承辊11一同推入机架内后实现上支承辊10和支承辊快换支架的定位。通过推拉设备12将下支承辊11和支承辊快换支架一起推入机架内,下降上支承辊10使得支撑板3上的第一定位销4和第二定位销7进入到上支承辊10上对应开设的定位孔内,实现上支承辊10和支承辊快换支架之间的定位。

S4、将上支承辊10拉出机架。打开上支承辊10的锁紧卡板,通过推拉设备12将上支承辊10、支承辊快换支架以及下支承辊11一同拉出机架。

S5、将上支承辊10吊离支承辊快换支架后将新的上支承辊10和支承辊快换支架定位安装。通过吊装装置9将上支承辊10吊离支承辊快换支架,将新的上支承辊10吊运到支承辊快换支架上,下降新的上支承辊10一端使得支撑板3上的第一定位销4进入到上支承辊10上对应开设的定位孔内,然后再下降新的上支承辊10另一端使得支撑板3上的第二定位销7进入到新的上支承辊10上对应开设的定位孔内。

S6、将新的上支承辊10推入机架内后将支承辊快换支架和上支承辊10分离。将新的上支承辊10、下支承辊11以及支承辊快换支架一同推入机架内,关闭上支承辊10的锁紧卡板,然后抬升新的上支承辊10,使得新的上支承辊10和支承辊快换支架脱离。

S7、将支承辊快换支架和下支承辊11从机架内拉出,行车吊离支承辊快换支架将下支承辊11推入机架内。通过推拉设备12将支承辊快换支架和下支承辊11一同拉出机架,然后吊离支承辊快换支架,机架完成上支承辊10的换装。

本方案中能够实现上支承辊10和支承辊快换支架的快速定位和回装,且定位难度较低,替换步骤少,能有效的提高上支承辊10的更换效率。本实施例中通过吊装装置9进行支承辊的吊装,通过行车实现其它设备的吊装。通过伸缩油缸(推拉设备12)实现下支撑辊等在机架内进出的推拉。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 支承辊快换支架及其快换方法

- 复合板连续生产线用压纹辊快换支架、装置及组件