装饰壳体、装饰产品及其成型工艺

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于装饰品制作技术领域,尤其涉及一种装饰壳体、装饰产品及其成型工艺。

背景技术

随着技术的不断发展,客户对产品的外观要求越来越高,很多客户对产品的外观提出了新的要求,包布/皮工艺作为一种常规的装饰方式越来越多地应用于各种产品上。但是目前的包布/皮工艺还停留在传统的蒙布或者蒙皮上,主要利用胶水粘合的方式让布/皮与产品表面粘合,如此,难免存在以下问题:

一、产品边角处较难处理,影响作业效率,且影响美观性;

二、蒙布/皮与产品之间的贴合力度不足,且胶水易失效,从而致使蒙布/皮与产品表面的结合易失效,易发生蒙布/蒙皮脱落现象。

发明内容

本发明实施例的目的在于提供一种装饰壳体,以解决现有技术中,产品边角处的蒙布/蒙皮较难处理,以及结合至产品表面的蒙布/蒙皮易脱落的技术问题。

为实现上述目的,本发明采用的技术方案是:一种装饰壳体,包括依次设置的装饰层、中间层和基材层,所述装饰层朝向所述中间层的一侧与所述中间层朝向所述装饰层的一侧之间紧密贴合,所述中间层朝向所述基材层的一侧与所述基材层朝向所述中间层的一侧之间紧密贴合。

在一个实施例中,所述装饰层为布和/或革。

在一个实施例中,所述中间层通过热压和/或注塑与所述装饰层和/或所述基材层贴合。

在一个实施例中,所述基材层通过热压和/或注塑成型。

在一个实施例中,所述中间层包括至少一子中间层,且至少一所述子中间层为塑胶层、橡胶层和硅胶层中的任一种。

在一个实施例中,所述中间层包括至少两子中间层,相邻两所述子中间层之间紧密贴合,所述子中间层为塑胶层、橡胶层、硅胶层、触摸屏、柔性电路板中的任一种,且至少一所述中间层为塑胶层、橡胶层和硅胶层中的任一种,所述子中间层的层数大于或等于所述子中间层的材料种类数。

在一个实施例中,所述子中间层为背胶层、PU层、PP层、PA层、PC层、PS层、尼龙层、尼龙6层、ABS层、PBT层、PVC层、EVA层、TPE层、TPU层、TPR层、TPV层、CPE层、SIS层、TPO层、PPE层、POM层、SBS层、SEBS层、TPEE层、SILICONE层、菲林片中的任一种。

在一个实施例中,所述基材层至少包括一子基材层,所述子基材层为硅胶层、橡胶层和塑胶层中的任一种。

在一个实施例中,所述基材层至少包括两子基材层,所述子基材层为硅胶层、橡胶层和塑胶层中的任一种,各所述子基材层通过热压和/或注塑依次成型,且相邻两所述子基材层之间紧密贴合。

在一个实施例中,所述装饰壳体上开设有功能孔,所述功能孔至少贯穿所述基材层局部。

在一个实施例中,所述中间层由低温热压成型材料或者低温注塑成型材料制成。

在一个实施例中,所述装饰壳体为表带、表壳、音箱外壳、耳机壳、VR眼镜壳、AR眼镜壳、空气净化器外壳、游戏手柄外壳、气氛灯罩体、鼠标外壳、键盘外壳、电脑外壳、汽车内饰、笔杆、智能开关、无线充电器外壳、相机外壳、美容仪外壳、按摩仪外壳、电子烟烟杆、包装盒、玩具外壳中的任一种。

在一个实施例中,所述装饰壳体为一体成型或可拆卸连接于手机的手机壳,或者,所述装饰壳体为一体成型或可拆卸连接于平板的平板壳;

所述装饰壳体于所述基材层的一侧设有若干用于安装电子元件的安装位,所述装饰壳体上还设有贯通设置且用于容纳摄像头的第一功能孔。

在一个实施例中,所述装饰壳体为保护套,所述装饰壳体至少局部包覆电子产品,且与电子产品相适配,所述装饰壳体于对应电子产品的镜头的位置处设有贯通的第二功能孔,于对应电子产品的功能按键的位置处设有贯通的第三功能孔,且还于对应电子产品的插接孔的位置处设有贯通的第四功能孔。

本发明实施例的目的还在于提供一种装饰产品,包括所述装饰壳体。

在一个实施例中,所述装饰产品为手机、平板、音箱、耳机、空气净化器、气氛灯、电脑、无线充电器、相机、美容仪、包装盒中的任一种,所述装饰层至少设置在所述装饰产品的局部外壁上。

在一个实施例中,所述装饰产品为手表、头戴式耳机、VR眼镜、AR眼镜或者按摩仪中的任一种,所述装饰层至少设置在所述装饰产品被使用时朝向人体的一侧。

在一个实施例中,所述装饰产品为游戏手柄、鼠标、键盘、汽车内饰、笔、智能开关、按摩仪、电子烟中的任一种,所述装饰产品至少于其用于与使用者的手或者手指接触的一侧设有所述装饰层。

本发明实施例的目的还在于提供一种成型工艺,用于生产所述装饰壳体,包括以下步骤:

预备装饰层:设置所述装饰层,并对所述装饰层进行定位;

制备中间层:在所述装饰层一侧通过热压和/或注塑成型所述中间层,并使所述中间层紧密贴合至所述装饰层;

制备基材层:在所述中间层远离所述装饰层的一侧通过热压和/或注塑成型所述基材层,并使所述基材层紧密贴合至所述中间层。

在一个实施例中,所述预备装饰层步骤、所述制备中间层步骤以及所述制备基材层步骤均在同一下半模上进行。

在一个实施例中,所述预备装饰层步骤、所述制备中间层步骤以及所述制备基材层步骤在多工位成型机上进行,其中,所述多工位成型机设有转盘,所述转盘可供安装至少一个下半模,所述转盘能够带动各所述下半模依次经过至少两个成型工位。

在一个实施例中,所述多工位成型机于各所述成型工位上设有不同的上半模,在所述下半模移动至各所述成型工位时,所述成型工位对应的所述上半模能够与所述下半模合模,以成型所述中间层或所述基材层。

在一个实施例中,所述多工位成型机还设有用于对各所述下半模进行冷却的冷却系统,所述冷却系统包括多个与所述下半模连通的进液管和出液管。

本发明实施例的目的还在于提供一种成型工艺,用于生产所述装饰壳体,包括以下步骤:

制备基材层:通过热压和/或注塑成型所述基材层,其中,所述基材层的一侧凸设有若干支撑部;

预备装饰层:将所述装饰层设置于各所述支撑部上,并对所述装饰层进行定位,其中,所述装饰层、各所述支撑部和所述基材层之间能够共同围合形成间隔空间;

制备中间层:于所述间隔空间内注塑成型所述中间层,并使所述中间层的两侧分别与所述装饰层和所述基材层紧密贴合。

本发明提供的有益效果在于:

本发明实施例提供的装饰壳体,可通过依次紧密贴合的基材层、中间层和装饰层,而使装饰层即使在基材层存在边角时也能够适配性地在中间层和基材层的影响下扩展化变形,而基本全面地包覆基材层的一侧,基于此,可使得装饰壳体的生产效率较高,且利于保障并提高装饰壳体整体的美观性;且基材层、中间层和装饰层依次之间的贴合面积充足、结合紧密,从而可有效降低装饰层相对于基材层脱落的风险。

同时,借助一些多工位成型机可以让装饰产品上的装饰壳体实现一站式成型,例如,可以使用中国专利公开号为CN105479658B的多工位注塑机或者中国专利公开号为CN206085483U的多色注塑机一站式完成两次或者三次成型操作,让装饰层、中间层、基材层一站式成型,不仅使得制得的装饰壳体结构更加紧凑,同时能够确保装饰壳体的生产效率和成型精度。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

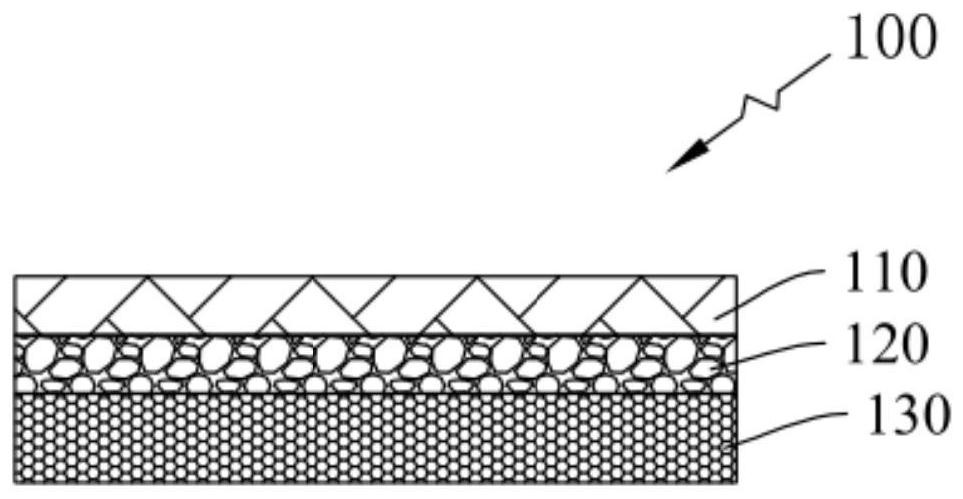

图1为本发明实施例提供的装饰壳体的示意图;

图2为本发明实施例提供的具有子中间层的装饰壳体的示意图;

图3为本发明实施例提供的具有子基材层的装饰壳体的示意图;

图4为本发明实施例提供的具有功能孔的装饰壳体的示意图;

图5为本发明实施例提供的成型工艺中所使用的多工位成型机的结构图;

图6为本发明实施例提供的成型工艺中所使用的多工位成型机的示意图一;

图7为本发明实施例提供的成型工艺中所使用的多工位成型机的示意图二。

其中,图中各附图标记:

100-装饰壳体,110-装饰层,120-中间层,121-子中间层,130-基材层,131-子基材层,101-功能孔;

200-多工位成型机,210-转盘,220-下半模,230-冷却系统,201-成型工位。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

以下结合具体实施例对本发明的具体实现进行更加详细的描述:

请参阅图1,本发明实施例提供了一种装饰壳体100,包括依次设置的装饰层110、中间层120和基材层130,装饰层110朝向中间层120的一侧与中间层120朝向装饰层110的一侧之间紧密贴合,中间层120朝向基材层130的一侧与基材层130朝向中间层120的一侧之间紧密贴合。其中,基材层130用于与产品本体连接或者用于容纳产品本体,具有一定的强度,而装饰层110至少可提高美观性,具有一定的柔性。

本发明实施例提供的装饰壳体100,可通过依次紧密贴合的基材层130、中间层120和装饰层110,而使装饰层110即使在基材层130存在边角时也能够适配性地在中间层120和基材层130的影响下扩展化变形,而基本全面地包覆基材层130的一侧,基于此,可使得装饰壳体100的生产效率较高,且利于保障并提高装饰壳体100整体的美观性;且基材层130、中间层120和装饰层110依次之间的贴合面积充足、结合紧密,从而可有效降低装饰层110相对于基材层130脱落的风险。

请参阅图1,在本实施例中,装饰层110为布和/或革。

通过采用上述方案,可使得装饰层110具有较佳的美观性和一定的耐磨性,且还具有较优的柔性,从而可保障装饰层110即使在基材层130存在边角时也能够适配性地在中间层120和基材层130的影响下扩展化变形,从而可保障并提高装饰层110的使用性能。

在其他可能的实施方式中,装饰层110也可为木片,如此设置,也可使装饰层110具有较佳的美观性和一定的耐磨性。

请参阅图1,在本实施例中,中间层120通过热压和/或注塑与装饰层110和/或基材层130贴合。

通过采用上述方案,可于装饰层110的一侧通过热压工艺和/或注塑工艺成型出中间层120的至少部分,与此同时,中间层120朝向装饰层110的侧面至少局部能够与装饰层110朝向中间层120的侧面实现紧密贴合,从而可保障并提高装饰层110和中间层120之间的结合紧密度,进而可进一步降低装饰层110与中间层120分离、脱落的风险;或,可于装饰层110和基材层130之间通过注塑工艺成型出中间层120,与此同时,中间层120的相对两侧将分别与装饰层110和基材层130实现紧密贴合,从而可保障并提高装饰层110和中间层120之间以及中间层120和基材层130之间的结合紧密度,进而可进一步降低装饰层110与中间层120分离、脱落的风险,并进一步降低中间层120与基材层130分离、脱落的风险。

通过采用上述方案,还可在一定程度上有效提高装饰壳体100的加工便利性、生产效率。

请参阅图1,在本实施例中,基材层130通过热压和/或注塑成型。

通过采用上述方案,可提高基材层130的成型效率和成型精度,从而可在一定程度上有效提高装饰壳体100的加工便利性、生产效率。

通过采用上述方案,还可于中间层120的一侧通过热压工艺和/或注塑工艺成型出基材层130,与此同时,基材层130朝向中间层120的侧面将与中间层120朝向基材层130的侧面实现紧密贴合,从而可保障并提高中间层120和基材层130之间的结合紧密度,进而可进一步降低中间层120与基材层130分离、脱落的风险。

请参阅图2,在本实施例中,中间层120包括至少一子中间层121,且至少一子中间层121为塑胶层、橡胶层和硅胶层中的任一种。

通过采用上述方案,中间层120可形成一层或多层结构,其中,至少一子中间层121需为塑胶层、橡胶层或硅胶层,基于此,可保障中间层120能够通过热压和/或注塑成型,并实现与装饰层110和基材层130紧密贴合。

请参阅图2,在本实施例中,中间层120包括至少两子中间层121,相邻两子中间层121之间紧密贴合,子中间层121为塑胶层、橡胶层、硅胶层、触摸屏、柔性电路板中的任一种,且至少一子中间层121为塑胶层、橡胶层和硅胶层中的任一种,子中间层121的层数大于或等于子中间层121的材料种类数。

在此需要说明的是,各子中间层121的材料种类可部分相同,也可全部不同。

其中,若各子中间层121为塑胶层、橡胶层和硅胶层中的任一种,则可通过热压工艺和/或注塑工艺成型子中间层121,基于此,可便于中间层120的加工,提高生产效率,并且,还可在成型的同时,保障并提高最外层的子中间层121与装饰层110和/或基材层130的结合强度,以及保障并提高相邻子中间层121之间的结合强度,从而可进一步降低装饰壳体100分层的风险,可进一步保障装饰壳体100的使用性能,延长装饰壳体100的使用寿命。

其中,在保障至少一子中间层121为塑胶层、橡胶层和硅胶层中的任一种的基础上,还可使子中间层121为触摸屏或柔性电路板,触摸屏或柔性电路板可至少局部嵌入塑胶层、橡胶层或硅胶层,而实现中间层120的各层相对固定的结合在一起。其中,触控屏可使中间层120具有触控特性,从而可使装饰壳体100适用于触控产品。其中,柔性电路板的设置,可实现预先于中间层120内布局电路,而使中间层120能够实现例如感温、声控等特殊功能,从而可提高装饰壳体100的使用性能,便于配合产品使用。

请参阅图2,在本实施例中,子中间层121为背胶层、PU(Polyurethane,聚氨基甲酸酯)层、PP(Polypropylene,聚丙烯)层、PA(Polyamide,聚酰胺)层、PC(Polycarbonate,聚碳酸酯)层、PS(聚苯乙烯塑料)层、尼龙层、尼龙6层、ABS(Acrylonitrile Butadiene Styreneplastic,丙烯腈-丁二烯-苯乙烯塑料)层、PBT(polybutylene terephthalate,聚对苯二甲酸丁二醇酯)层、PVC(Polyvinyl chloride,聚氯乙烯)层、EVA(ethylene-vinyl acetatecopolymer,乙烯-醋酸乙烯共聚物)层、TPE(Thermoplastic Elastomer,热塑性弹性体材料)层、TPU(Thermoplastic polyurethanes,热塑性聚氨酯弹性体橡胶)层、TPR(Thermo-Plastic-Rubber material,热塑性橡胶材料)层、TPV(Thermoplastic Vulcanizate,热塑性硫化橡胶)层、CPE(Chlorinated Polyethylene,氯化聚乙烯)层、SIS(热塑性弹性体)层、TPO(聚烯烃热塑性弹性体)层、PPE(Polypheylene ether,聚苯醚)层、POM(Paraformaldehyde,聚甲醛)层、SBS(Styreneic Block Copolymers,苯乙烯)层、SEBS(氢化苯乙烯-丁二烯嵌段共聚物)层、TPEE(热塑性聚酯弹性体)层、SILICONE(有机硅塑料)层、菲林片中的任一种。

通过采用上述方案,可在保障中间层120与装饰层110和基材层130紧密贴合的基础上,通过各子中间层121不尽相同的材料选择,而使中间层120能够综合材料特性,具备特殊的、适用的使用性能。

请参阅图3,在本实施例中,基材层130至少包括一子基材层131,子基材层131为硅胶层、橡胶层和塑胶层中的任一种。

在此需要说明的是,当基材层130的至少一子基材层131为硅胶时,可使基材层130具有较高的机械强度、较好的热稳定性以及较稳定的化学性质,且可根据需要高精度塑型,从而可保障并提高装饰壳体100的使用性能,延长装饰壳体100的使用寿命。

当基材层130的至少一子基材层131为橡胶时,可使基材层130具有较优的弹性,且可根据需要高精度塑型,从而可保障并提高装饰壳体100的使用性能,延长装饰壳体100的使用寿命。

当基材层130的至少一子基材层131为塑胶时,可使基材层130具有合适的刚度、硬度、力学性能,且可根据需要高精度塑型,从而可保障并提高装饰壳体100的使用性能,延长装饰壳体100的使用寿命。此外,还可通过对塑胶进行着色而优化装饰壳体100的美观性。

请参阅图3,在本实施例中,基材层130至少包括两子基材层131,子基材层131为硅胶层、橡胶层和塑胶层中的任一种,各子基材层131通过热压和/或注塑依次成型,且相邻两子基材层131之间紧密贴合。

在此需要说明的是,可通过热压工艺和/或注塑工艺逐层成型子基材层131,基于此,可便于基材层130的加工,提高生产效率,并且,还可在成型的同时,保障并提高最外层的子基材层131与中间层120的结合强度,以及保障并提高相邻子基材层131之间的结合强度,从而可进一步降低装饰壳体100分层的风险,可进一步保障装饰壳体100的使用性能,延长装饰壳体100的使用寿命。

请参阅图4,在本实施例中,装饰壳体100上开设有功能孔101,功能孔101至少贯穿基材层130局部。

在此需要说明的是,当产品具有摄像头、灯、插拔孔等需与外部互通的功能部件,而功能部件的设置位置与装饰壳体100的安装位置相对时,可于装饰壳体100上对应设置功能孔101,以保障功能部件的功能实现。从而可保障装饰壳体100的使用性能。

请参阅图1,在本实施例中,中间层120由低温热压成型材料或者低温注塑成型材料制成。

通过采用上述方案,可在中间层120成型过程中,有效降低与中间层120接触的装饰层110因中间层120的成型温度过高而损坏的风险,从而可保障装饰壳体100的使用性能。

当然,也可通过压缩中间层120的厚度以压缩中间层120的成型时间,来降低与中间层120接触的装饰层110因中间层120的成型时间过长而损坏的风险,从而可保障装饰壳体100的使用性能。

请参阅图1,在本实施例中,装饰壳体100为表带、表壳、音箱外壳、耳机壳、VR眼镜壳、AR眼镜壳、空气净化器外壳、游戏手柄外壳、气氛灯罩体、鼠标外壳、键盘外壳、电脑外壳、汽车内饰、笔杆、智能开关、无线充电器外壳、相机外壳、美容仪外壳、按摩仪外壳、电子烟烟杆、包装盒、玩具外壳中的任一种。

通过采用上述方案,可通过装饰壳体100至少优化相应产品的外侧/外包装的美观性。

请参阅图4,在本实施例中,装饰壳体100为一体成型或可拆卸连接于手机的手机壳,或者,装饰壳体100为一体成型或可拆卸连接于平板的平板壳;装饰壳体100于基材层130的一侧设有若干用于安装电子元件的安装位,装饰壳体100上还设有贯通设置且用于容纳摄像头的第一功能孔。

通过采用上述方案,可通过手机壳对手机内部的电子元件进行防尘、防护,并使手机具有较佳的美观性;可通过基材层130内侧的安装位限位安装电子元件,而便于手机的加工,利于提高空间利用率,且利于手机小型化设计;且还可通过贯通基材层130、中间层120和装饰层110的第一功能孔便于手机内部的摄像头透过第一功能孔获取外部信息。从而可优化使用该装饰壳体100的手机的使用性能。

同理,通过采用上述方案,可通过平板壳对平板内部的电子元件进行防尘、防护,并使平板具有较佳的美观性;可通过基材层130内侧的安装位限位安装电子元件,而便于平板的加工,利于提高空间利用率,且利于平板小型化设计;且还可通过贯通基材层130、中间层120和装饰层110的第一功能孔便于平板内部的摄像头透过第一功能孔获取外部信息。从而可优化使用该装饰壳体100的平板的使用性能。

请参阅图4,在本实施例中,装饰壳体100为保护套,装饰壳体100至少局部包覆电子产品,且与电子产品相适配,装饰壳体100于对应电子产品的镜头的位置处设有贯通的第二功能孔,于对应电子产品的功能按键的位置处设有贯通的第三功能孔,且还于对应电子产品的插接孔的位置处设有贯通的第四功能孔。

通过采用上述方案,可通过装饰壳体100形成如手机、平板等电子产品的保护套,更为美观,且可对如手机、平板等电子产品进行保护,可有效降低如手机、平板等电子产品因跌落等原因而损坏的风险。

其中,第二功能孔、第三功能孔和第四功能孔均贯通基材层130、中间层120和装饰层110。通过第二功能孔可便于如手机、平板等电子产品的镜头透过其获取外部信息。通过第三功能孔可便于使用者透过其按压电子产品的如开关键、音量调节键等功能按键而实现功能控制。通过第四功能孔可便于使用者透过其将外部充电头插拔于充电插接孔,或将外部耳机插拔于耳机插接孔而实现相应功能。

请参阅图1,本发明实施例还提供了一种装饰产品,包括装饰壳体100。

请参阅图,在本实施例中,装饰产品为手机、平板、音箱、耳机、空气净化器、气氛灯、电脑、无线充电器、相机、美容仪、包装盒中的任一种,装饰层110至少设置在装饰产品的局部外壁上。通过采用上述方案,至少可使产品具有美观性。

请参阅图1,在本实施例中,装饰产品为手表、头戴式耳机、VR眼镜、AR眼镜或者按摩仪中的任一种,装饰层110至少设置在装饰产品被使用时朝向人体的一侧。

在此需要说明的是,当装饰产品为手表时,可于表带的内侧和/或表盘的内侧设置装饰层110,而优化手表的佩戴舒适度。

当装饰产品为头戴式耳机时,可于耳罩避让出音孔的区域设置装饰层110,而优化头戴式耳机的佩戴舒适度。

当装饰产品为VR眼镜时,可于VR眼镜的眼罩避让功能区的区域设置装饰层110,而优化VR眼镜的佩戴舒适度。

当装饰产品为AR眼镜时,可于AR眼镜的眼罩避让功能区的区域设置装饰层110,而优化AR眼镜的佩戴舒适度。

当装饰产品为按摩仪时,可于按摩仪用于按摩使用者的一侧设置装饰层110,而优化按摩仪的使用舒适度。

因而,通过采用上述方案,可使产品具有美观性,且还能够提升产品的使用舒适度,提高用户对产品的体验感。

请参阅图1,在本实施例中,装饰产品为游戏手柄、鼠标、键盘、汽车内饰、笔、智能开关、按摩仪、电子烟中的任一种,装饰产品至少于其用于与使用者的手或者手指接触的一侧设有装饰层110。

在此需要说明的是,当装饰产品为游戏手柄时,可于游戏手柄的把手设置装饰层110,而提高游戏手柄的握持手感。

当装饰产品为鼠标时,可于鼠标的上侧和上侧的相邻侧设置装饰层110,而提高鼠标的握持和按压手感。

当装饰产品为键盘时,可于键盘的按键设置装饰层110,而提高键盘的敲击手感。

当装饰产品为汽车内饰、笔、智能开关、按摩仪或电子烟时,可于汽车内饰、笔、智能开关、按摩仪或电子烟的外侧设置装饰层110,而提高汽车内饰、笔、智能开关、按摩仪或电子烟的握持手感。

因而,通过采用上述方案,可使产品具有美观性,且还能够提升产品的触感,提高用户对产品的体验感。

请参阅图1,本发明实施例还提供了一种成型工艺,用于生产装饰壳体100,包括以下步骤:

预备装饰层110:设置装饰层110,并对装饰层110进行定位;

制备中间层120:在装饰层110一侧通过热压和/或注塑成型中间层120,并使中间层120紧密贴合至装饰层110;

制备基材层130:在中间层120远离装饰层110的一侧通过热压和/或注塑成型基材层130,并使基材层130紧密贴合至中间层120。

在此需要说明的是,装饰壳体100的加工流程具体为:先放置装饰层110,随后再在定位装饰层110的基础上,通过热压和/或注塑成型中间层120,中间层120成型期间,中间层120会与装饰层110紧密贴合,与此同时,装饰层110还会在中间层120的影响下适配性地扩展变形,而形成包覆效果;最后,再在中间层120的另一侧通过热压和/或注塑成型基材层130,基材层130成型期间,基材层130会与中间层120紧密贴合,与此同时,装饰层110会进一步适配性地扩展变形,从而可使得装饰层110即使在基材层130存在边角时也能够基本全面地包覆基材层130的一侧。

因而,通过采用上述方案,可通过热压和/或注塑逐层成型,而生产出装饰壳体100,生产效率较高;且加工后的装饰壳体100的层与层之间的结合十分紧密,装饰壳体100不易出现分层现象,可使得装饰壳体100的使用性能较高、使用寿命较长;该成型工艺即使是具有边角的装饰壳体100也能够适用,适用范围较广。

请参阅图5、图6、图7,在本实施例中,预备装饰层110步骤、制备中间层120步骤以及制备基材层130步骤均在同一下半模220上进行。

在此需要说明的是,在预备装饰层110步骤中,于下半模220上设置装饰层110,并对装饰层110相对于下半模220进行定位;随后,在制备中间层120步骤以及制备基材层130步骤中,维持装饰层110相对于下半模220的相对位置不变,通过热压和/或注塑逐层成型中间层120和基材层130。

因而,通过采用上述方案,可在逐层成型过程中,维持装饰层110或半成型的装饰层110和中间层120相对于下半模220的相对位置不变,基于此,有利于保障装饰壳体100成型过程中各工序的相对位置精准,减少重新定位次数,从而能够显著降低因多次重新定位而造成的位置偏差,从而可显著提高所成型的装饰壳体100的加工精度,提高生产良率。

请参阅图5、图6、图7,在本实施例中,预备装饰层110步骤、制备中间层120步骤以及制备基材层130步骤在多工位成型机200上进行。

其中,多工位成型机200设有转盘210,转盘210可供安装至少一个下半模220,转盘210能够带动各下半模220依次经过至少两个成型工位201。

其中,多工位成型机200于各成型工位201上设有不同的上半模(图中未示出),在下半模220移动至各成型工位201时,成型工位201对应的上半模能够与下半模220合模,以成型中间层120或基材层130。

在此需要说明的是,当中间层120仅包括一个子中间层121,基材层130也仅包括一个子基材层131时,多工位成型机200可仅设置两个成型工位201。

其中,在第一个成型工位201上,第一个成型工位201对应的上半模能够与下半模220合模,以热压和/或注塑成型中间层120,即进行制备中间层120步骤,而在第二个成型工位201,第二个成型工位201对应的上半模能够与下半模220合模,以热压和/或注塑成型基材层130,即进行制备基材层130步骤。

在此还需要说明的是,当中间层120包括至少两个子中间层121,和/或基材层130包括至少两个子基材层131,和/或需在中间层120设置嵌入件,和/或需在基材层130设置嵌入件时,多工位成型机200可根据设置至少三个成型工位201,在各成型工位201可进行不同的工序。

因而,通过采用上述方案,可通过转盘210带动下半模220切换于不同的成型工位201之间,并与不同的上半模合模,而进行不同的工序,最终实现在一台多工位成型机200上完成装饰壳体100的生产,基于此,可减少半成品转运和换模时间,从而可显著提高生产效率,且同一多工位成型机200的成型参数相对稳定,能够显著提高装饰壳体100成型时的稳定性和精度,从而可提升生产良率。

请参阅图5、图6、图7,在本实施例中,多工位成型机200还设有用于对各下半模220进行冷却的冷却系统230,冷却系统230包括多个与下半模220连通的进液管和出液管。可选地,于进液管和出液管内流动的冷却液可为但不限于为水。

通过采用上述方案,可在通过热压和/或注塑逐层成型中间层120和基材层130的过程中,通过使冷却液沿进液管和出液管循环流经下半模220,而实现对下半模220进行冷却,基于此,可保障装饰层110的所承受的温度不至于过高,从而可降低装饰层110因温度过高而损坏的风险,即可保障装饰层110的完整性,保障装饰层110的使用性能。

请参阅图1,本发明实施例还提供了一种成型工艺,用于生产装饰壳体100,包括以下步骤:

制备基材层130:通过热压和/或注塑成型基材层130,其中,基材层130的一侧凸设有若干支撑部(图中未示出);

预备装饰层110:将装饰层110设置于各支撑部上,并对装饰层110进行定位,其中,装饰层110、各支撑部和基材层130之间能够共同围合形成间隔空间;

制备中间层120:于间隔空间内注塑成型中间层120,并使中间层120的两侧分别与装饰层110和基材层130紧密贴合。

在此需要说明的是,装饰壳体100的加工流程具体为:先通过热压和/或注塑成型基材层130,所成型的基材层130的后续用于朝向装饰层110的表面凸设有若干支撑部,各支撑部之间所形成的间隔空间是互通的;随后,将装饰层110放置在基材层130设有支撑部的一侧,此时,各支撑部可对装饰层110进行支撑,并使装饰层110、各支撑部和基材层130形成与外部相通的间隔空间;最后,向间隔空间内注塑,而成型中间层120,中间层120成型期间,中间层120会与装饰层110和基材层130同时紧密贴合,与此同时,装饰层110还会在中间层120的影响下适配性地扩展变形,而形成包覆效果。

因而,通过采用上述方案,可较高精度地生产出装饰壳体100,且生产效率较高;且加工后的装饰壳体100的装饰层110、中间层120和基材层130依次之间的结合十分紧密,从而使得装饰壳体100不易出现分层现象,使得装饰壳体100的使用性能较高、使用寿命较长;且该成型工艺即使是具有边角的装饰壳体100也能够适用,适用范围较广。

此外,上述制备基材层130步骤、预备装饰层110步骤以及制备中间层120步骤也可在多工位成型机200上一站式进行。

区别地,当基材层130仅包括一个子基材层131,多工位成型机200设置两个成型工位201时,在第一个成型工位201上,第一个成型工位201对应的上半模能够与下半模220合模,以热压和/或注塑成型基材层130,即进行制备基材层130步骤;而在第二个成型工位201,第二个成型工位201对应的上半模能够与下半模220合模,以热压和/或注塑成型中间层120,即进行制备中间层120步骤。

基于此,也可通过转盘210带动下半模220切换于不同的成型工位201之间,并与不同的上半模合模,而进行不同的工序,最终实现在一台多工位成型机200上完成装饰壳体100的生产,基于此,可减少半成品转运和换模时间,从而可显著提高生产效率,且同一多工位成型机200的成型参数相对稳定,能够显著提高装饰壳体100成型时的稳定性和精度,从而可提升生产良率。

示例地,上述多工位成型机200可以使用中国专利公开号为CN105479658B的多工位注塑机或者中国专利公开号为CN206085483U的多色注塑机一站式完成两次或者三次成型操作,让装饰层110、中间层120、基材层130一站式成型,基于此,不仅使得制得的装饰壳体100结构更加紧凑,同时能够确保装饰壳体100的生产效率和成型精度。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

- 装饰壳体、装饰产品及其成型工艺

- 装饰产品及生产装饰产品的方法