一种轴承外圈双向锁紧方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及锁紧方法,尤其涉及轴承外圈双向锁紧方法。

背景技术

齿轮轴为风电机组、船舶等动力传动齿轮箱的主要零部件之一,其两端固定在齿轮箱壳体上。齿轮轴与壳体之间安装有大型轴承,齿轮箱运行时,齿轮轴通过两端轴承的支撑作用绕齿轮轴轴线旋转,因轴承滚珠在滚道中旋转的过程中会发热,使得壳体与轴承的配合间隙会越来越大,造成轴承外圈相对壳体轴承孔会转动,从而轴承外圈与壳体轴承位相对磨损,即轴承跑圈,会导致齿轮件传动不平稳,对齿轮箱造成不可修复的损毁,轻微的轴承损坏会影响轴承的使用寿命,严重的轴承损坏会影响整个齿轮箱的正常运转。

随着机械设计领域的技术发展和革新,对齿轮箱功率密度的的要求也逐渐增加,因此齿轮箱内部冗余空间也大幅减小,导致分度销、挡板等用于限定轴承位置的紧固件安装空间也被压缩殆尽。

如图1-1、1-2所示,目前齿轮箱行业普遍采用在齿轮箱轴承位端面安装法兰挡板的方式来实现轴承外圈轴向定位的作用,并通过沿平行于轴承轴线方向布置分度销的方式来防止轴承外圈跑圈。

法兰挡板通过螺栓固定安装在轴承位端面上;法兰挡板贴紧于轴承外圈端面的位置设置有螺纹通孔;分度销通过螺纹安装在法兰挡板的螺纹通孔上;分度销前端可伸缩的销头(兼作导向杆)卡入轴承止动槽,承受轴承外圈端面与轴承挡板之间的剪切力,实现轴承外圈的径向定位。

此种轴承外圈定位方式在齿轮箱内部空间轴向方向需要预留出的长度为轴承挡板厚度及分度销长度的总和,导致齿轮箱内部空间产生大量冗余,使得齿轮箱在容量升级设计的过程中轴向长度无法压缩,成为当前齿轮箱功率密度增加的瓶颈技术之一。

发明内容

本发明的目的在于克服已有技术的不足,提供一种能够保证齿轮箱在轴向空间受限时轴承外圈在径向和轴向的定位锁紧的轴承外圈双向锁紧方法。

本发明的一种轴承外圈双向锁紧方法,包括以下步骤:

第一步,制备至少一组锁紧装置,每一组锁紧装置包括轴承挡板,所述的轴承挡板包括呈套管状的止动销轴向导筒,在所述的止动销轴向导筒的顶部四周设置有凸沿,在所述的凸沿上且沿止动销轴向导筒的径向方向开有与止动销轴向导筒中间的导向孔连通的径向缺口,在所述的径向缺口下方的止动销轴向导筒侧壁上开有止动销径向导槽,所述的止动销轴向导筒中间的导向孔由上部的光孔和下部的螺纹孔组成,所述的螺纹孔的直径大于光孔的直径,一个L形止动销的竖轴插入光孔且与光孔滑动连接,所述的L形止动销的横轴穿过止动销径向导槽设置,在所述的L形止动销的竖轴的底壁中间开有止动销头连接螺纹孔,在一个套筒上有环形凸肩,位于所述的环形凸肩以上的套筒部分为与螺纹孔螺纹连接的上外螺纹端,所述的套筒通过环形凸肩压紧在止动销轴向导筒底壁上,位于所述的环形凸肩以下的套筒部分为套筒安装外螺纹端,在一根导向杆的上端设置有导向杆连接外螺纹端,在所述的导向杆的下端设置有凸头,在所述的导向杆连接外螺纹端和凸头之间的导向杆上套有复位弹簧,所述的导向杆插入套筒并且导向杆连接外螺纹端与止动销头连接螺纹孔螺纹连接,所述的复位弹簧的下端与凸头固定相连并且上端压紧在止动销轴向导筒的底壁上;

第二步,在安装轴承的壳体轴承座的端面的圆周方向均匀间隔开设与锁紧装置数量一致的锁紧装置安装孔,所述的锁紧装置安装孔的轴线与壳体轴承座的轴线平行,所述的锁紧装置安装孔为阶梯孔,所述的阶梯孔包括用于与套筒安装外螺纹端螺纹连接的下部螺纹锁紧孔以及与止动销轴向导筒能够滑动配合的上部光孔,在轴承外圈端面侧的圆周方向的外侧壁上均匀间隔开设有与锁紧装置数量一致的轴承外圈止动槽,所述的三个轴承外圈止动槽的方向与止动销的横轴方向一致且均沿壳体轴承座的径向设置;

第三步,在每组锁紧装置的套筒底部套入弹簧垫圈;

第四步,在每一个锁紧装置安装孔内安装一组锁紧装置,每一组锁紧装置通过套筒安装外螺纹端与下部螺纹锁紧孔螺纹连接且将锁紧装置旋紧至径向缺口指向轴承中心;

第五步,将轴承装入壳体轴承座内,使轴承凸沿的底壁与壳体轴承座的端部平面贴紧,实现轴承的轴向定位锁紧功能;

第六步,若L形止动销的横轴未对准轴承外圈止动槽,则L形止动销的横轴与轴承外圈的端部接触,复位弹簧处于压缩状态,在齿轮箱运行至产生轴承外圈跑圈情况初期,轴承外圈止动槽旋转至与L形止动销的横轴对准时,L形止动销受复位弹簧的弹力释放,L形止动销的横轴插入轴承外圈止动槽完成自动落锁,实现轴承外圈的径向定位功能。

本发明的有益效果是:将复位型止动销与轴承轴向挡板进行一体化设计,降低锁紧装置安装难度,同时止动销头承受的剪切力来自轴承外圈外径面与轴承座之间,锁紧装置仅需在齿轮箱内部空间轴向方向占用一个轴承挡板的厚度即可,解决了高功率齿轮箱轴向空间不足的情况下轴承外圈轴向定位和径向跑圈的问题。

由于齿轮箱轴承的一侧为封闭结构,所以无法目视调整轴承外圈与锁紧装置配合状态,在此种情况下,安装轴承时,轴承外圈推动止动销头沿轴线运动压缩复位弹簧,在齿轮箱运行时,复位弹簧储存的压缩势能推动止动销落入轴承外圈止动槽,实现轴承外圈径向的自动锁紧功能;另外,通过轴承挡板实现轴承的轴向定位,保障轴承的轴向装配精度。通过以上结构使齿轮箱生产效率和产品质量均得到大幅提升。

附图说明

图1-1为现有的轴承外圈定位装置止动销拉出的结构示意图;

图1-2为现有的轴承外圈定位装置止动销锁紧的结构示意图;

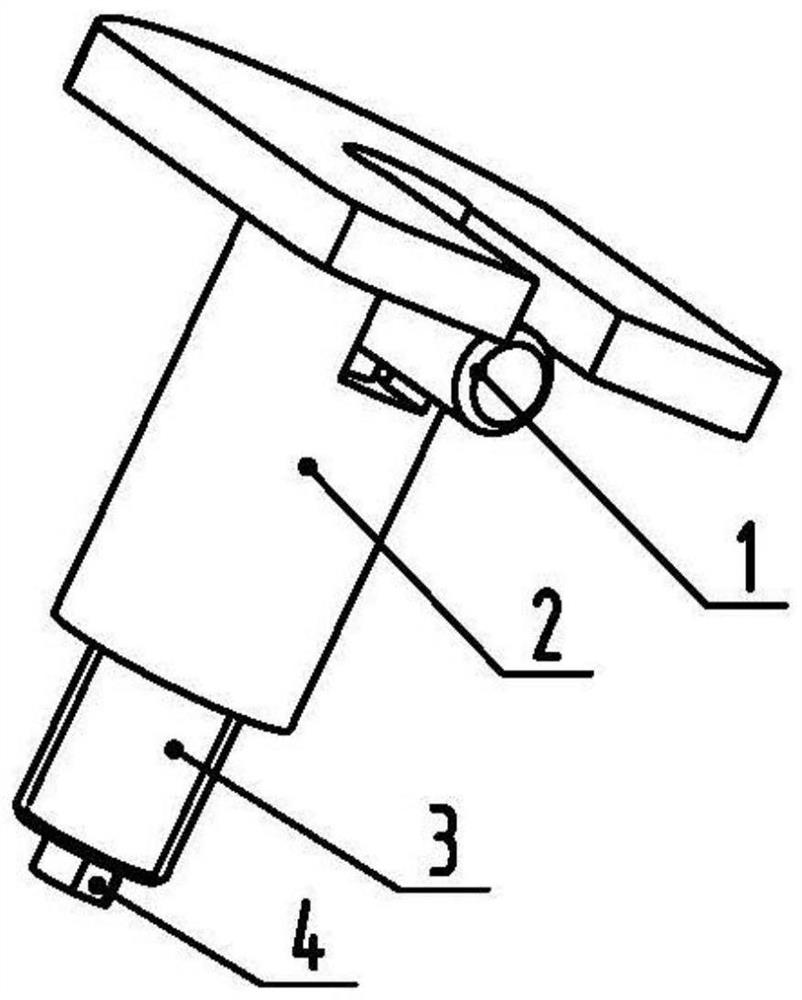

图2为本发明的一种轴承外圈双向锁紧方法采用的轴承分度双向锁紧装置在自由状态下的立体示意图;

图3为图2所示的轴承分度双向锁紧装置的立体局部剖视图;

图4为图2所示的装置中的止动销的立体局部剖视图;

图5为图2所示的装置中的导向杆的立体图;

图6为图2所示的装置的安装结构示意图;

图7为图6所示的安装结构的局部剖视图;

图8是图7所示的安装结构的局部放大示意图。

具体实施方式

下面结合附图和具体实施例对本发明加以详细说明。

如附图所示的本发明的一种轴承外圈双向锁紧方法,包括以下步骤:

第一步,制备至少一组锁紧装置,每一组锁紧装置包括轴承挡板2,所述的轴承挡板2包括呈套管状的止动销轴向导筒,在所述的止动销轴向导筒的顶部四周设置有凸沿,在所述的凸沿上且沿止动销轴向导筒的径向方向开有与止动销轴向导筒中间的导向孔连通的径向缺口12,在所述的径向缺口下方的止动销轴向导筒侧壁上开有止动销径向导槽,所述的止动销轴向导筒中间的导向孔由上部的光孔和下部的螺纹孔13组成,所述的螺纹孔13的直径大于光孔的直径,一个L形止动销1的竖轴插入光孔且与光孔滑动连接,所述的L形止动销1的横轴穿过止动销径向导槽设置,在所述的L形止动销1的竖轴的底壁中间开有止动销头连接螺纹孔11,在一个套筒3上有环形凸肩,位于所述的环形凸肩以上的套筒部分为与螺纹孔13螺纹连接的上外螺纹端,所述的套筒3通过环形凸肩压紧在止动销轴向导筒底壁上,位于所述的环形凸肩以下的套筒部分为套筒安装外螺纹端14。在一根导向杆4的上端设置有导向杆连接外螺纹端17,在所述的导向杆4的下端设置有凸头15以便于采用扳手将导向杆4与止动销连接。在所述的导向杆连接外螺纹端17和凸头之间的导向杆上套有复位弹簧16,所述的导向杆4插入套筒3并且导向杆连接外螺纹端17与止动销头连接螺纹孔11螺纹连接,所述的复位弹簧16的下端与凸头固定相连并且上端压紧在止动销轴向导筒的底壁上。实际使用时根据轴承大小、运行条件等因素,锁紧装置优选采用1-6组。

每一组锁紧装置的组装过程可以如下:

步骤101,将套筒3的上外螺纹端与轴承挡板2的螺纹孔13旋紧连接固定;

步骤102,将止动销1的止动销头连接螺纹孔11一端穿入止动销轴向导筒中间的光孔;

步骤103,将复位弹簧16自导向杆连接外螺纹端17套入导向杆;

步骤104,将导向杆连接外螺纹端17沿套筒3内孔穿入;

步骤105,使用六角扳手将导向杆的连接外螺纹端17与止动销头连接螺纹孔11进行旋紧连接,至此锁紧装置装配完成。

第二步,在安装轴承的壳体轴承座6的端面10的圆周方向均匀间隔开设与锁紧装置数量一致的锁紧装置安装孔7,所述的锁紧装置安装孔7的轴线与壳体轴承座6的轴线平行,所述的锁紧装置安装孔7为阶梯孔,所述的阶梯孔包括用于与套筒安装外螺纹端14螺纹连接的下部螺纹锁紧孔以及与止动销轴向导筒能够滑动配合的上部光孔,在轴承外圈8端面侧的圆周方向的外侧壁上均匀间隔开设有与锁紧装置数量一致的轴承外圈止动槽9,所述的三个轴承外圈止动槽9的方向与止动销的横轴方向一致且均沿壳体轴承座6的径向设置;

第三步,在每组锁紧装置的套筒3底部套入弹簧垫圈5;将轴承装入壳体轴承座6内;

第四步,在每一个锁紧装置安装孔7内安装一组锁紧装置,每一组锁紧装置通过套筒安装外螺纹端14与下部螺纹锁紧孔螺纹连接且将锁紧装置旋紧至径向缺口12指向轴承中心;

第五步,将轴承装入壳体轴承座6内,使轴承凸沿的底壁与壳体轴承座6的端部平面贴紧,实现轴承的轴向定位锁紧功能;

第六步,若L形止动销1的横轴未对准轴承外圈止动槽9,则L形止动销1的横轴与轴承外圈的端部接触,复位弹簧16处于压缩状态,在齿轮箱运行至产生轴承外圈跑圈情况初期,轴承外圈止动槽9旋转至与L形止动销1的横轴对准时,L形止动销1受复位弹簧16的弹力释放,L形止动销1的横轴插入轴承外圈止动槽9完成自动落锁,实现轴承的径向定位功能。

- 一种轴承外圈双向锁紧方法

- 一种轴承外圈双向锁紧装置