一种基于桩基埋管换热器的管路结构

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及桩基埋管换热设备领域,特别涉及一种基于桩基埋管换热器的管路结构。

背景技术

流体循环流经埋设在桩基中各种形状的导热管,与桩基以及土壤换热而构成了桩基埋管换热器——能量桩。由于换热管直接埋设于建筑物的下面,可充分利用地下面积,不但拥有常规系统节能环保的特点,而且很大程度上减少了钻孔量,初期投资额大大降低。同时,换热管道的安装与建筑桩基施工同步进行,规避了传统地埋管的工期长、环境破坏等问题。相对于传统钻孔埋管的回填材料而言,桩基埋管的回填材料即混凝土,埋管、桩基、大地之间彼此紧密接触,接触热阻小,强化了循环液与土体的传热;此外,混凝土桩基带有钢筋笼,热传导性能比传统地埋管的回填材料好,可有效减少埋管数量。并且,由于桩基彼此间的距离较大,相比于传统的钻孔埋管而言,可有效减轻埋管自身及管群间热干扰的发生,换热性能更为稳定。

不过现有的能量桩的系统也有其缺点:目前,能量桩的做法一般是首先在钻孔灌注桩钢筋笼中预埋塑料换热管(大多为PE管),然后将PE换热管和钢筋笼一起放入桩井中,最后浇筑混凝土。其中,塑料换热管的结构形式主要有单U型、并联双U型、W型和螺旋型。与单U型相比,其他形式均不同程度增大了传热面积,但对能量桩换热效率的影响很有限。PE塑料管抗压耐压强度低,影响能量桩的使用寿命,而且导热系数较小(λ=0.42(w/m·k)),导致管内流体与管外桩体换热不充分。

有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复实验设计出一种基于桩基埋管换热器的管路结构,以期解决现有技术存在的问题。

发明内容

本发明提出一种基于桩基埋管换热器的管路结构,能够减少热量损失,提高换热效率。

为达到上述目的,本发明提出一种基于桩基埋管换热器的管路结构,其中,所述管路结构包括顺序串联的保温输入管、换热管和保温输出管,所述换热管预埋在桩基混凝土内,所述换热管的传热系数高于所述保温输入管和保温输出管的传热系数。

如上所述的基于桩基埋管换热器的管路结构,其中,所述保温输入管包括由内向外依次设置的输入管本体、保温层和保护层。

如上所述的基于桩基埋管换热器的管路结构,其中,所述输入管本体为无缝钢管。

如上所述的基于桩基埋管换热器的管路结构,其中,所述保温层为硬质聚氨酯泡沫塑料保温层。

如上所述的基于桩基埋管换热器的管路结构,其中,所述保护层为高密度聚乙烯保护层。

如上所述的基于桩基埋管换热器的管路结构,其中,所述换热管为铜铝合金管。

如上所述的基于桩基埋管换热器的管路结构,其中,所述换热管采用单U型埋管、双U型埋管、W型埋管或螺旋形埋管。

如上所述的基于桩基埋管换热器的管路结构,其中,所述换热管的各管道弯头外套设有加强管。

如上所述的基于桩基埋管换热器的管路结构,其中,所述加强管为矿棉管壳加强管。

如上所述的基于桩基埋管换热器的管路结构,其中,所述管路结构还包括土壤源热泵和循环泵,所述土壤源热泵具有输出口和输入口,所述保温输入管通过所述循环泵与所述输出口相连接,所述保温输出管与所述输入口相连接。

与现有技术相比,本发明提出的基于桩基埋管换热器的管路结构具有以下特点和优点:

本发明提出的基于桩基埋管换热其的管路结构,具有保温输入管、保温输出管形成保温段,换热管形成换热段,换热管的传热系数高于保温输入管、保温输出管的传热系数,采用上述结构,埋设于桩基混凝土内的换热管的传热系数高,能够充分释放能量,增加换热效果;保温输入管、保温输出管的换热系数小,能够减少换热介质在输送时不必要的能量损失。

附图说明

在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

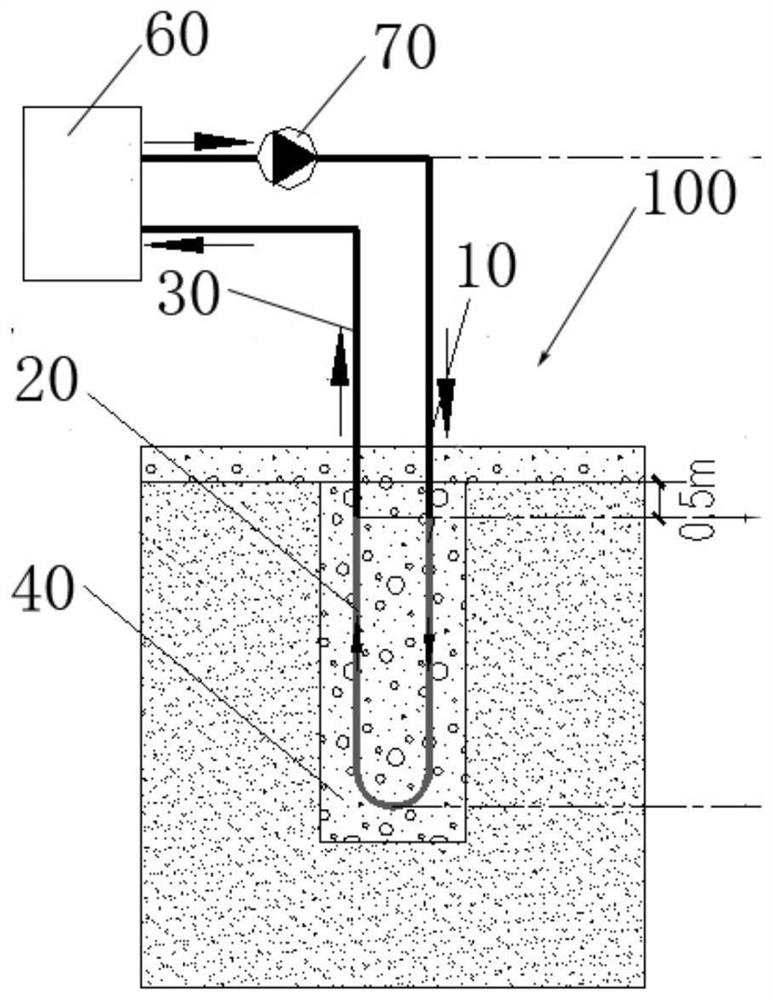

图1为本发明提出的基于桩基埋管换热器的管路结构的实施例一的示意图;

图2为本发明提出的基于桩基埋管换热器的管路结构的实施例二的示意图;

图3为本发明提出的基于桩基埋管换热器的管路结构的实施例三的示意图;

图4为本发明提出的基于桩基埋管换热器的管路结构的实施例四的示意图。

附图标记说明:

100、基于桩基埋管换热器的管路结构; 10、保温输入管;

20、换热管;

30、保温输出管; 40、桩基混凝土;

60、土壤源热泵; 70、循环泵。

具体实施方式

结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能存在居中元件。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能存在居中元件。

请参考图1至图4,本发明提出一种基于桩基埋管换热器的管路结构100,该管路结构100包括顺序串联的保温输入管10、换热管20和保温输出管30,换热管20预埋在桩基混凝土40内,换热管20的传热系数高于保温输入管10和保温输出管30的传热系数。

本发明提出的基于桩基埋管换热其的管路结构100,具有保温输入管10、保温输出管30形成保温段,换热管20形成换热段,换热管20的传热系数高于保温输入管10、保温输出管30的传热系数,采用上述结构,埋设于桩基混凝土内的换热管20的传热系数高,能够充分释放能量,增加换热效果;保温输入管10、保温输出管30的换热系数小,能够减少换热介质在输送时不必要的能量损失。

在本发明一个可选的实施方式中,保温输入管10包括有内向外依次设置的输入管本体、保温层和保护层。输入管本体用于输送换热介质,保温层用于对换热介质进行保温,保护层用于对保温层、输入管本体提供支撑和保护,提高保温输入管10的使用寿命。

在该实施方式一个可选的例子中,输入管本体为无缝钢管。优选的,输入管本体选用GB/8163型的无缝钢管。

在该实施方式一个可选的例子中,保温层为硬质聚氨酯泡沫塑料保温层。通过增加保温材料,减少了传热介质在传输过程中造成的能量损失。

在该实施方式一个可选的例子中,保护层为高密度聚乙烯保护层。

在该实施方式一个可选的例子中,保温输入管10可以整体采用工厂预制,性能应符合行业标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T29047-2012。

在本发明中,输出保温管30的结构与输入保温管10的结构相同,在此不进行赘述。

在本发明一个可选的实施方式中,换热管20为铜铝合金管。换热系数高(其中,(4.5%Cu)λ=163(w/m·k)),还具有良好的抗压耐压强度。

在本发明一个可选的实施方式中,换热管20采用单U型埋管、双U型埋管、W型埋管或螺旋形埋管,换热管20的管道弯头外套设有加强管,以合理利用弯管的补偿能力,减少桩体对弯管的约束。

在该实施方式一个可选的例子中,加强管为矿棉管壳加强管。

优选的,加强管由50mm厚矿棉管壳两层包裹而成,再用铁丝捆绑。

在本发明一个可选的实施方式中,换热管20埋设于桩基混凝土40内部预定深度内。

优选的,换热管20埋设与桩基混凝土40上部0.5m以下的位置处。

在本发明一个可选的实施方式中,基于桩基埋管换热器的管路结构100还包括土壤源热泵60和循环泵70,土壤源热泵60具有输出口和输入口,输出口通过管路与循环泵70相连接,保温输入管10与循环泵70相连接,保温输出管30与土壤源热泵60的输入口相连接。

在本发明中,上述管路连接采用焊接连接,焊接前必须将管道内的杂物清除干净,焊接及检验应严格按《城镇供热管网工程施工及验收规范》(CJJ28-2014)的规定及要求进行,确保焊接质量。

请参考图1,为本发明提出的基于桩基埋管换热管的管路结构100的实施例一,换热管20采用单U型埋管。保温输入管10、保温输出管30位于桩基上部0.5m以上位置处并伸出桩基与循环泵70、土壤源热泵60连接,输入管本体选用无缝钢管GB/8163,保温层采用50mm厚硬质聚氨酯泡沫塑料,保护层采用高密度聚乙烯材料,保温输出管30的结构与保温输入管10的结构相同,在此不进行赘述。保温输入管10、保温输出管30整体采用工厂预制,性能应符合行业标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T29047-2012。从桩基上部0.5m向下的桩内预埋有换热管20,换热管20采用单U型埋管,换热管20的两个顶端分别与保温输入管10、保温输出管30相连接。换热管20选用铜铝合金管,导热系数((4.5%Cu)λ=163(w/m·k))高,抗压耐压强度高。换热管20底部两侧弯头处设有加强管,加强管采用50mm厚矿棉管壳两层包裹而成,用铁丝捆绑,以合理利用弯管的补偿能力,减少桩体对弯管的约束。

请参考图2,为本发明提出的基于桩基埋管换热管的管路结构100的实施例二,换热管20采用并联双U型埋管,管路结构100设有两个保温输入管10、两个保温输出管30,保温输入管10、保温输出管30位于桩基上部0.5m以上位置处并伸出桩基与循环泵70、土壤源热泵60连接,输入管本体选用无缝钢管GB/8163,保温层采用50mm厚硬质聚氨酯泡沫塑料,保护层采用高密度聚乙烯材料,保温输出管30的结构与保温输入管10的结构相同,在此不进行赘述。保温输入管10、保温输出管30整体采用工厂预制,性能应符合行业标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T29047-2012。从桩基上部0.5m向下的桩内预埋有换热管20,换热管20采用并联双U型埋管。换热管20选用铜铝合金管,导热系数((4.5%Cu)λ=163(w/m·k))高,抗压耐压强度高。换热管20底部两侧弯头处设有加强管,加强管采用50mm厚矿棉管壳两层包裹而成,用铁丝捆绑,以合理利用弯管的补偿能力,减少桩体对弯管的约束。

请参考图3,为本发明提出的基于桩基埋管换热管的管路结构100的实施例三,换热管20采用W型埋管。保温输入管10、保温输出管30位于桩基上部0.5m以上位置处并伸出桩基与循环泵70、土壤源热泵60连接,输入管本体选用无缝钢管GB/8163,保温层采用50mm厚硬质聚氨酯泡沫塑料,保护层采用高密度聚乙烯材料,保温输出管30的结构与保温输入管10的结构相同,在此不进行赘述。保温输入管10、保温输出管30整体采用工厂预制,性能应符合行业标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T29047-2012。从桩基上部0.5m向下的桩内预埋有换热管20,换热管20采用W型埋管。换热管20选用铜铝合金管,导热系数((4.5%Cu)λ=163(w/m·k))高,抗压耐压强度高。换热管20底部两侧弯头处设有加强管,加强管采用50mm厚矿棉管壳两层包裹而成,用铁丝捆绑,以合理利用弯管的补偿能力,减少桩体对弯管的约束。

请参考图4,为本发明提出的基于桩基埋管换热管的管路结构100的实施例四,换热管20采用螺旋型埋管。保温输入管10、保温输出管30位于桩基上部0.5m以上位置处并伸出桩基与循环泵70、土壤源热泵60连接,输入管本体选用无缝钢管GB/8163,保温层采用50mm厚硬质聚氨酯泡沫塑料,保护层采用高密度聚乙烯材料,保温输出管30的结构与保温输入管10的结构相同,在此不进行赘述。保温输入管10、保温输出管30整体采用工厂预制,性能应符合行业标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T29047-2012。从桩基上部0.5m向下的桩内预埋有换热管20,换热管20采用螺旋型埋管。换热管20选用铜铝合金管,导热系数((4.5%Cu)λ=163(w/m·k))高,抗压耐压强度高。换热管20底部两侧弯头处设有加强管,加强管采用50mm厚矿棉管壳两层包裹而成,用铁丝捆绑,以合理利用弯管的补偿能力,减少桩体对弯管的约束。

针对上述各实施方式的详细解释,其目的仅在于对本发明进行解释,以便于能够更好地理解本发明,但是,这些描述不能以任何理由解释成是对本发明的限制,特别是,在不同的实施方式中描述的各个特征也可以相互任意组合,从而组成其他实施方式,除了有明确相反的描述,这些特征应被理解为能够应用于任何一个实施方式中,而并不仅局限于所描述的实施方式。

- 一种基于桩基埋管换热器的管路结构

- 一种基于桩基埋管换热器的管路结构