一种测试管体外表面非溶出抗菌性能的方法及辅助装置

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种测试管体外表面非溶出抗菌性能的方法及辅助装置,属于抗菌性能测试领域。

背景技术

随着医疗技术的发展,将医疗器械介入体内进行治疗已经成为了普遍的医疗手段。常见的介入器械有留置针、中心静脉导管、导尿管和腹膜透析管等,这些医疗器械管体介入人体超过7天后,细菌/真菌会在管体外壁和内壁定植,并逐渐形成细菌/真菌被膜,导致感染风险不断升高。常规的治疗手段主要是让患者服用/注射抗菌药物来预防和治疗感染,新一代的技术是在介入医疗器械材料进行抗菌改性,从而延缓/杜绝感染的发生。材料的抗菌改性主要有溶出性和非溶出性两类技术,其中溶出性抗菌改性材料片状和管状样品均可通过抑菌环的方法进行溶出性抗菌性能测试。但溶出性抗菌技术存在着增加患者代谢负担和形成耐药性几率高的缺点。因此,如何测试、评判管体非溶出抗菌性能的优劣成为了研发和生产过程的关键技术点。

而对于非溶出性抗菌改性材料的抗菌测试方法主要有:(1)贴膜法,适用于定量测试密实片状材料表面非溶出抗菌性能,参见GB/T 31402《塑料塑料表面抗菌性能能实验方法》和WS/T650-2019《抗菌和抑菌效果评价方法》;(2)奎因法,适用于定量测试织物和硬质表面产品非溶出抗菌性能,参见FZ/T73023《抗菌针织品》D6部分和卫生部印发的2002年版《消毒技术规范》;(3)振荡法,适用于定量测试非溶出性抗菌产品,参见FZ/T73023-2006《抗菌针织品》和WS/T650-2019《抗菌和抑菌效果评价方法》;(4)“Roll-Out”法,适用于定性测试管体外表面非溶出抗菌性能,参见德国贝朗公司的宣传资料Infection Preventionwith Certofix Protect。如果通过前三种方法均需要对管体样品进行二次成型或加工,例如:对管体材料进行二次加热加压片才能使用贴膜法和奎因法,裁剪成更小尺寸的片状才能使用振荡法。同时,振荡法中样品表面与细菌/真菌的接触远不如贴膜法和奎因法充分,测试效果波动性较大。这些方法中只有“Roll-Out”法可以直接测试管体外表面的非溶出抗菌性能的有无,但只能定性而无法定量衡量非溶出抗菌性能。

管体内表面的非溶出抗菌性可以将一定含量的菌液注入管体腔内,水平摆放静置培养,将静置培养前后的菌液接种至平板培养基中,可以通过平板计数的方法进行定量测试管体内表面的非溶出抗菌性。因此,亟待开发直接测试管体外表面非溶出抗菌性的测试方法,以提高研发测试效率和确保产业化的产品非溶出抗菌性能的一致性和稳定性。

发明内容

针对上述测试方法无法直接定量测试管体外表面非溶出抗菌性能的问题,本发明设计了一种管体外表面非溶出抗菌性能测试的方法及辅助装置。具体技术方案如下:

一种测试管体外表面非溶出抗菌性的方法,其特征在于,测试方法包括如下步骤:

(1)试验用菌悬液和培养基的制备。取少量预培养好的细菌至营养肉汤中充分混匀,进行梯度稀释至所需浓度。

(2)对照管体、待测管体和辅助装置的准备。把消毒/灭菌后的对照管体和待测管体裁剪为短管,使用辅助装置将多根短管固定为波浪面,形成测试模块。制作实验所需的对照管体测试模块和待测管体测试模块。

(3)试样接种。将待测管体测试模块和对照管体测试模块分别放于无菌培养皿中,取菌悬液滴至各测试模块的波浪面上,用薄膜覆盖,使菌液向四周均匀散开并避免菌液溢出薄膜外,盖上培养皿盖培养(24±1)h。

(4)对照管体0时间试样菌液回收与活菌数测定。接种后,立即对已接种的对照管体测试模块进行0时间的菌液洗脱及回收,向培养皿中加入SCDLP培养液,用移液枪反复冲洗波浪面;吸取洗下的菌液置入缓冲溶液中混匀,依次进行梯度稀释。从每个不同稀释倍数的试管中吸取菌液放入无菌培养皿中,每个稀释度分别做两组平行,向每个培养皿中倒入平板计数琼脂,轻轻晃动使细菌分散均匀,在室温下凝固,放入生化培养箱中倒置培养,活菌计数。

(5)培养(24±1)h后菌液回收与活菌数测定。将接种过菌液的待测管体测试模块和对照管体测试模块培养(24±1)h后,使用与(4)中相同的方法,进行菌液回收与活菌计数。

(6)活菌数计算。培养结束后对培养皿中的菌落进行计数,进行抗菌测试结果的计算。

(7)抗菌活性值计算。在试验被认为有效的情况下,计算抗菌活性值。

一种测试管体外表面非溶出抗菌性能的辅助装置,其特征在于,包括下主体框架,所述下主体框架上设有管体放置区;还包括上主体框架,所述上主体框架固定于所述下主体框架正上方,且不覆盖所述管体放置区;还包括推进卡块,所述推进卡块与下主体框架间隙配合。

作为本发明装置的进一步改进,所述下主体框架靠近所述推进卡块端下表面设有矩形凹槽,所述推进卡块上设有与所述矩形凹槽相配合的滑块,所述推进卡块呈“U型”设置。

作为本发明装置的进一步改进,所述下主体框架后端设有高出所述下主体框架上端面的限位平台。

作为本发明装置的进一步改进,所述上主体框架与下主体框架螺纹固定连接。

作为本发明装置的进一步改进,所述下主体框架靠近所述推进卡块端设有推进螺纹槽,且所述推进卡块上设有与所述推进螺纹槽对应的通孔。

作为本发明装置的进一步改进,所述上主体框架与推进卡块之间设有回收通道。

作为本发明装置的进一步改进,其特征在于,所述下主体框架的边侧设有对齐挡板。

作为本发明装置的进一步改进,其特征在于,所述下主体框架内部设有空心槽。

作为本发明装置的进一步改进,所述辅助装置各部件的材质为金属或金属合金。

与现有技术相比,本发明的有益效果在于:

通过使用本发明中的测试方法及对应辅助装置,可以将待测量的管体固定为波浪面,直接进行试样接种与活菌回收、计数等操作,克服了现有测试方法只能间接定量或直接定性测试管体非溶出抗菌的弊端,达到定量直接测试管体的非溶出抗菌性能的目的,是对现有的非溶出抗菌测试方法的重要补充,对研发效率的提高和未来产业化质量控制具有重大意义。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

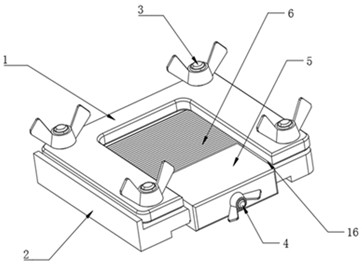

图1为本发明一种测试管体外表面非溶出抗菌性能辅助装置整体结构示意图。

图2为本发明中下主体框架结构示意图。

图3为本发明中上主体框架结构示意图。

图4为本发明中推进卡块结构示意图。

图5为本发明一种测试管体外表面非溶出抗菌性能辅助装置整体结构俯视图。

图例说明:1、上主体框架;2、下主体框架;3、燕尾固定螺栓;4、燕尾推进螺栓;5、推进卡块;6、管体放置区;7、限位平台;8、空心槽;9、推进螺纹槽;10、对齐挡板;11、矩形凹槽;12、固定螺纹孔;13、通孔;14、长滑块;15、短滑块;16、回收通道。

具体实施方式

下面结合说明书附图,进一步对本发明的优选实施例进行详细描述,以下的描述为示例性的,并非对发明的限制,任何的其他类似情形也都落入本发明的保护范围之中。

如图1所示,一种测试管体外表面非溶出抗菌性的辅助装置,包括下主体框架2,所述下主体框架2上设有管体放置区6;还包括上主体框架1,所述上主体框架1固定于所述下主体框架2正上方,且不覆盖所述管体放置区6;还包括推进卡块5,所述推进卡块5与下主体框架2间隙配合,表面光滑,可进行相对滑动。

如图2图4所示,下主体框架2靠近所述推进卡块5端下表面设有矩形凹槽11,所述推进卡块5上设有与所述矩形凹槽11相配合的滑块,所述推进卡块5呈“U型”设置。

优选的,为了满足将不同数量管体固定为模块的需求,推进卡块5的两滑块分别为长滑块14和短滑块15。

如图2所示,下主体框架2后端设有高出所述下主体框架2上端面的限位平台7。

进一步的,上主体框架1与下主体框架2螺纹固定连接。

优选的,上主体框架1与下主体框架2边沿上各设置四个固定螺纹孔,并使用四个燕尾固定螺栓3进行连接,使固定测试管体的操作更容易进行。

如图2所示,下主体框架2靠近所述推进卡块5端设有推进螺纹槽9,且所述推进卡块5上设有与所述推进螺纹槽9对应的通孔13。

优选的,推进螺纹槽9与通孔13都居中进行设置,并使用燕尾推进螺栓4进行连接,以便于进行驱动推进卡块5挤压测试管体的操作。

如图5所示,上主体框架1与推进卡块5之间设有回收通道16。

进一步的,下主体框架2的边侧设有对齐挡板10。

进一步的,在下主体框架2内设有两个空心槽8,可用于检测测试过程中是否存在漏液现象。

辅助装置各部件的材质为金属或金属合金。

优选的,为了适应高压蒸汽灭菌环境(121℃、0.35MPa),支撑杆(长度100mm)为钨钢材质,主体框架为经过本色阳极氧化处理的铝合金,燕尾螺栓为经过防锈处理的钢材。

所述辅助装置的使用方法:根据被测单腔管体内径的大小,选择的支撑杆外径应略小于单腔管内径,本实施例中支撑杆长度为100mm,外径为1.1±0.01mm;测试管体长度与支撑杆长度保持一致,并将支撑杆穿入测试管体中;把穿有测试管体的多根支撑杆放在下主体框架2的管体放置区6内,利用侧面的对齐挡板10将穿有管体的支撑杆对齐;再使用四个燕尾固定螺栓3将上主体框架1与穿有测试管体的支撑杆、以及下主体框架2通过固定螺纹孔固定在一起,但需要保持轻微的宽松度。之后,将推进卡块5放入矩形凹槽11中,使用燕尾推进螺栓4穿过推进卡块5的通孔12,把燕尾推进螺栓4旋入下主体框架2的推进螺纹槽9。最后,旋转燕尾推进螺栓4使得推进卡块5把穿有测试管体的支撑杆推向限位平台7,由于推进卡块5和限位平台7起到前后限位的作用、上主体框架1和下主体框架2起到上下限位的作用,从而使穿有支撑杆外面的测试管体之间紧密接触,确保菌液不渗出,形成波浪形的测试面用于非溶出抗菌活性值的测试。如上所述,测试不同内径单腔管体的外表面的非溶出抗菌值,只需要更换不同外径的支撑杆即可完成测试;如测试多腔管体,也可参照该方法将多腔管的每个内腔都穿入相适应的支撑杆,也可完成上述测试。

一种测试管体外表面非溶出抗菌性能的方法,包括如下步骤:

(1)试验用菌悬液和培养基的制备

在无菌条件下用金属接种环挑取少量菌种转接于新鲜培养基上,置入(37±1)℃生化培养箱中培养18h-24h。用无菌棉签取少量预培养好的3代细菌至9mL新鲜的1/500营养肉汤中充分混匀,与12×10

(2)对照管体、待测管体和辅助装置的准备

对照管体为普通医用TPU、待测管体分别为为掺杂了0.5%、1.0%和1.5%纳米ZnO的医用TPU管,对照管体和待测管体均为内径(1.1±0.01)mm、壁厚0.2mm的单腔管;把对照管体和待测管体裁剪为100mm长度的短管,使用75%的医用乙醇擦拭管体进行消毒,采用高压蒸汽(121℃、0.35MPa)对辅助装置进行灭菌。其中,支撑杆(长度100mm)为钨钢材质,主体框架为经过本色阳极氧化处理的铝合金,燕尾螺栓为经过防锈处理的钢材;因此,辅助装置可以经受高温灭菌。然后,将支撑杆穿入对照管体和待测管体,使用辅助装置将其分别固定为中间有效尺寸为(50±5)mm×(50±5)mm的正方形波浪面,形成测试模块。设置ZnO含量为0.5%、1.0%和1.5%的TPU待测管体测试模块各3个(共9个管体待测模块)。

(3)试样接种

将待测管体测试模块和对照管体测试模块分别放于无菌培养皿中,取0.8mL菌悬液滴至各测试模块的波浪面上,用40mm×40mm的聚酯薄膜覆盖,使菌液向四周均匀散开并避免菌液溢出薄膜外,盖上培养皿盖在温度(35±1)℃、相对湿度≥90%的条件下培养24h。

(4)对照管体0时间试样菌液回收与活菌数测定

接种后,立即对已接种的3组对照管体测试模块进行0时间的菌液洗脱及回收,向培养皿中加入10mLSCDLP培养液,用移液枪反复冲洗波浪面1min;吸取1mL洗下的菌液置入装有9mLNaCl蛋白胨缓冲溶液中充分混匀,依次将菌液体积稀释10、100和1000倍。

从每个不同稀释倍数的试管中吸取1mL菌液放入无菌培养皿中,每个稀释度分别做两组平行,向每个培养皿中倒入约20mL平板计数琼脂,轻轻晃动使菌液分散均匀,在室温下凝固后,放入(37±1)℃生化培养箱中倒置培养48h,活菌计数;实验表明,稀释1000倍的菌液可作有效计数,统计至最终的汇总表。

(5)培养(24±1)h后菌液回收与活菌数测定

将接种过菌液的待测管体测试模块和对照管体测试模块培养24h后,向培养皿中加入10mLSCDLP培养液,用移液枪反复冲洗波浪面1min;取1mL洗下的菌液置入9mLNaCl蛋白胨缓冲溶液中混匀,依次将菌液体积稀释10、100、1000和10000倍。

从每个不同浓度的菌液试管中取1mL菌液于无菌培养皿中,每个菌液浓度分别做两组平行,每个培养皿中倒入20mL平板计数琼脂,轻轻晃动使菌液分散均匀,在室温下凝固后,放入(37±1)℃生化培养箱中倒置培养48h,活菌计数;实验表明,使用对照管体培养的菌液稀释10000倍可作有效计数,使用待测管体培养的菌液稀释合适倍数后作有效计数,统计至最终的汇总表。

(6)活菌数计算

培养结束后对培养皿中的菌落进行计数,抗菌测试结果的计算:

N=(100×C×D×V)/A

式中:N—每个试样每平方厘米的活菌数;

C—2个平板的平均菌落数;

D—稀释倍数;

V—洗脱用SCDLP培养液的体积,单位为mL;

A—覆盖膜的表面积,单位为mm

(7)试验成立条件判定

其中,对照管体0时间接种后即时测得的平均活菌数应在1.2×10

式中:L

L

L

另外每个未经抗菌处理试样接种后培养24h的活菌数不应小于62。

对照管体0时间测得的菌数数据详见实施例数据汇总表1,均满足以上判定条件。

(8)抗菌活性值计算

在试验被认为有效的情况下,计算抗菌活性值:

R=(U

R——抗菌活性值

U

U

A

表1 实施例数据汇总表

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

- 一种测试管体外表面非溶出抗菌性能的方法及辅助装置

- 一种光动力非溶出的抗菌过滤装置