一种螺旋式自动调心和清扫滚筒及其清扫方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及皮带输送技术领域,更具体地说是一种螺旋式自动调心和清扫滚筒及其清扫方法。

背景技术

带式输送机承载物料的输送带的带面清扫一直是个困扰用户和输送机厂家的难题,一般带式输送机头部设置两道清扫器,但是在遇到粘性大的物料情况下清扫效果仍不理想,带面清扫不干胶,不仅会增大输送带与托辊、滚筒间滑动磨擦,增加传送皮带机的耗电量、造成输送带的跑偏,还会极大地减少托辊与滚筒的使用寿命。

而且,物料输送用滚筒的传送皮带跑偏是长期困扰带式输送机正常运行的一个极为重要的问题,一直以来难以得到很好地解决。影响皮带跑偏的因素有很多,从设备的设计开始到设备的安装调试、以及生产过程中的维护保养等,都可能引起皮带的跑偏。

经检索,中国专利公告号为:CN 209493016 U,公开日为:2019年10月15日的专利公开了一种具有清扫功能的皮带运输装置,特别涉及皮带传送领域。该发明包括机架、传送皮带、刮料装置、冲洗装置、风干装置,刮料装置包括滚筒、刮料刷,滚筒上设有贯穿滚筒的旋转轴,旋转轴的一端固定有第一链轮,第一链轮与链条啮合,链条的另一端设有第二链轮,第二链轮设在电动机的输出轴上。该发明克服了现有技术长期使用皮带传送物料的过程中会产生物料残留在皮带上,不及时清除残余物料容易加重皮带跑偏的缺点。该发明在传送皮带的送料末端设置刮料装置,通过刮料装置上的刮料刷将传送皮带的残料刮落并通过冲洗装置和风干装置使传送皮带恢复原状,但刮料刷针对粘性大的物料时,存在刮料不彻底的问题。

发明内容

1.发明要解决的技术问题

针对现有的传送皮带机输送粘性大的物料过程中刮料不彻底以及传送皮带跑偏的问题,本发明设计了一种螺旋式自动调心和清扫滚筒及其清扫方法,通过在筒面设置螺旋刮料器来对粘性大的物料进行引导式清除,而且,通过夹角a形成的剪切力使皮带自动调心,避免跑偏,提高了传送皮带的使用寿命。

2.技术方案

为达到上述目的,本发明提供的技术方案为:

一种螺旋式自动调心和清扫滚筒,包括筒体,所述筒体通过贯穿其中心的轴转动式连接于筒体两侧的轴承中,所述轴承固定连接于轴承座中,所述筒体设置于带式输送机的卸载滚筒内侧下方,筒体呈腰鼓状结构,中间为圆筒式筒面,两侧为圆台式筒面,两者相交线形成的夹角为a,沿筒体的筒面环绕式固定有螺旋刮料器,通过螺旋刮料器来对粘性大的物料向筒面的一侧或两侧进行分离后的引导式清除,从而避免物料粘附传送皮带,相较于刮料刷,螺旋刮料器刮料更加彻底;圆筒式筒面与圆台式筒面相交线形成的夹角a,使皮带在运行过程中形成剪切力,传送皮带持续的向筒体的高点,即中间移动,起到传送皮带自动纠偏的技术效果。

一种螺旋式自动调心和清扫滚筒,包括筒体,所述筒体通过贯穿其中心的轴转动式连接于筒体两侧的轴承中,所述轴承固定连接于轴承座中,所述筒体设置于带式输送机的卸载滚筒内侧下方,沿筒体的筒面环绕式固定有螺旋刮料器;所述螺旋刮料器的直径由筒体中间向两侧均匀减少,螺旋刮料器的各螺旋最高点形成的直线与筒体表面的直线形成的夹角为a,皮带回返过程中和螺旋刮料器紧密接触,夹角a使皮带在运行过程中形成剪切力,螺旋刮料器对粘性物料有分离、引导式清理的作用,剪切力也对粘性物料施以错位作用的同时,剪切力还对皮带持续的向筒体的高点,即中间移动施以力量,起到传送皮带自动纠偏而调心的技术效果。

进一步的技术方案,螺旋刮料器包括分列筒体上的左螺旋刮料器和右螺旋刮料器,将粘性大的物料向两侧引导,物料清理更加彻底;同时将皮带双向调心,a为0.4°~0.6°,该角度产生的剪切力能让粘附皮带的物料向两侧引导和皮带自身双向纠偏式调心同步协调式进行。

进一步的技术方案,左螺旋刮料器和右螺旋刮料器的长度比例为1:1,对称式固定,将物料向两边均匀式引导,物料清理更加彻底的同时,传送皮带面均匀受力,还可提高传送皮带使用寿命。圆筒式筒面与圆台式筒面相交处为平滑过渡,避免传送皮带变形。

进一步的技术方案,左螺旋刮料器和右螺旋刮料器的螺旋间距和筒体与传送皮带形成的包角成正比关系,包角越大,螺旋的间距可设计的越大,反之则越小。

进一步的技术方案,左螺旋刮料器和右螺旋刮料器均为耐磨圆钢弯曲成型,圆钢表面为弧面,与传送皮带接触时对传送皮带起到缓冲式接触的目的,避免损伤传送皮带;螺旋刮料器的直径由筒体中间向两侧均匀减少,可通过两种方式实现,一种方式为通过将耐磨圆钢的直径均匀减少,另一种方式为螺旋刮料器螺旋圈的直径的均匀减少,这两种方式均能实现皮带自动纠偏的作用。

进一步的技术方案,筒体两端面固定连接有凸起轮缘,避免传送皮带跑偏时脱离筒面,而且,还起到引导粘性物料落料的作用,避免物料落料至工作面以外。

进一步的技术方案,凸起轮缘与筒体筒面相交处覆盖式固定有弧形过渡式缓冲垫,缓冲式过渡,进一步避免传送皮带跑偏时损伤传送皮带边缘。

一种螺旋式自动调心和清扫滚筒的清扫方法,步骤为:

步骤一、启动:卸载滚筒启动后,传送皮带上的物料落料至落料区,传送皮带上粘附的物料随着传送皮带回返至筒体的筒面;

步骤二、清扫:传送皮带上粘附的物料在螺旋刮料器的分离作用下,在往筒体边缘引导过程中落料;

步骤三、调心:在夹角为a形成的剪切力作用下,传送皮带持续的向筒体(1)的高点,即中间移动,传送皮带自动调心纠偏。

整个过程无需人为的额外操作,达到自动化清理和纠偏的双重作用。

3.有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

(1)本发明的螺旋式自动调心和清扫滚筒,滚筒工作的过程中,可以通过螺旋刮料器来对粘性大的物料向筒面的一侧或两侧进行引导式清除,从而避免物料粘附传送皮带,相较于刮料刷,螺旋刮料器刮料更加彻底;圆筒式筒面与圆台式筒面相交线形成的夹角a,使皮带在运行过程中形成剪切力,传送皮带持续的向筒体的高点,即中间移动,起到传送皮带自动纠偏的技术效果;

(2)本发明的螺旋式自动调心和清扫滚筒,螺旋刮料器的直径由筒体中间向两侧均匀减少,螺旋刮料器的各螺旋最高点形成的直线与筒体表面的直线形成的夹角为a,皮带回返过程中和螺旋刮料器紧密接触,夹角a使皮带在运行过程中形成剪切力,螺旋刮料器对粘性物料有分离、引导式清理的作用,剪切力也对粘性物料施以错位作用的同时,剪切力还对皮带持续的向筒体的高点,即中间移动施力,起到传送皮带自动纠偏而调心的技术效果;

(3)本发明的螺旋式自动调心和清扫滚筒,左、右螺旋刮料器的双螺旋设计,可将粘性大的物料向筒面的两侧引导,物料清理更加彻底;左、右螺旋刮料器的长度比例为1:1,对称式固定,能够将物料向筒面两边均匀式引导,物料清理更加彻底的同时,传送皮带面均匀受力,还可提高传送皮带使用寿命;夹角a为0.4°~0.6°,该角度产生的剪切力能让粘附皮带的物料向两侧引导和皮带自身双向纠偏式调心同步协调式进行;

(3)本发明的螺旋式自动调心和清扫滚筒,左、右螺旋刮料器的螺旋间距和筒体与传送皮带形成的包角成正比关系,包角越大,螺旋的间距可设计的越大,反之则越小,均能够达到清理物料的目的;

(4)本发明的螺旋式自动调心和清扫滚筒,圆钢的表面为弧面,与传送皮带接触时对传送皮带起到缓冲式接触的目的,还可有效避免损伤传送皮带;螺旋刮料器的直径由筒体中间向两侧均匀减少,可通过两种方式实现,一种方式为通过将耐磨圆钢的直径均匀减少,另一种方式为螺旋刮料器螺旋圈的直径的均匀减少,这两种方式均能实现皮带自动纠偏的作用;

(5)本发明的螺旋式自动调心和清扫滚筒,凸起轮缘的设计可避免传送皮带跑偏时脱离筒面,而且,还起到引导粘性物料落料的作用,避免物料落料至工作面以外;

(6)本发明的螺旋式自动调心和清扫滚筒,弧形过渡式缓冲垫的设计可达到缓冲式过渡的目的,有效避免传送皮带跑偏时损伤传送皮带边缘;

(7)本发明的螺旋式自动调心和清扫滚筒的清扫方法,整个过程无需人为的额外操作,达到自动化清理和纠偏的双重作用。

附图说明

图1为本发明的位置关系示意图;

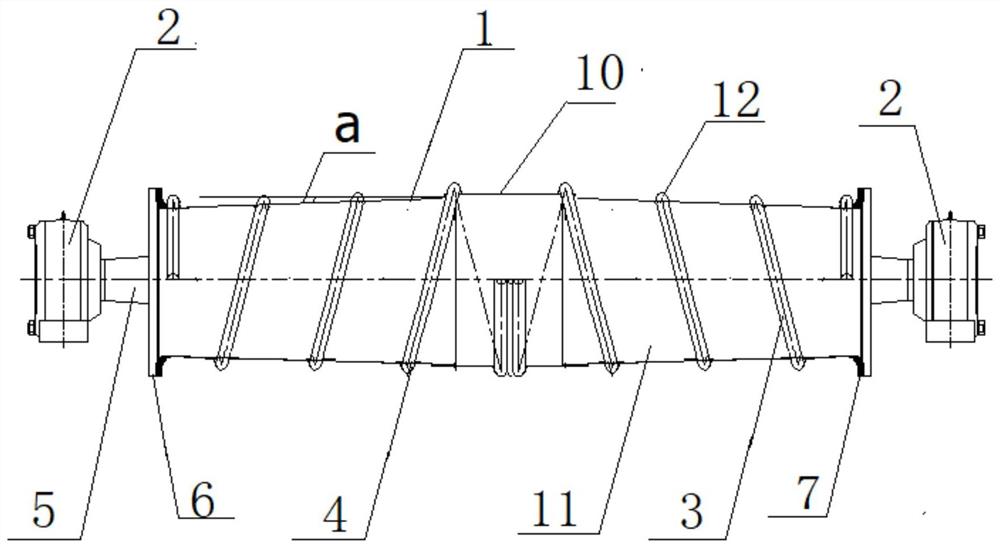

图2为本发明的结构示意图;

图3和4为实施例4的本发明结构示意图。

图中:1、筒体;2、轴承座;3、左螺旋刮料器;4、右螺旋刮料器;5、轴;6、凸起轮缘;7、弧形过渡式缓冲垫;10、圆筒式筒面;11、圆台式筒面;12、耐磨圆钢;100、卸载滚筒。

具体实施方式

为进一步了解本发明的内容,结合附图对本发明作详细描述。

实施例1

本实施例的一种螺旋式自动调心和清扫滚筒,如图2所示,包括筒体1,所述筒体1通过贯穿其中心的轴5转动式连接于筒体1两侧的轴承中,所述轴承固定连接于轴承座2中,如图1所示,所述筒体1设置于带式输送机的卸载滚筒100内侧下方,筒体1呈腰鼓状结构,中间为圆筒式筒面10,两侧为圆台式筒面11,两者相交线形成的夹角为a,沿筒体1的筒面环绕式固定有螺旋刮料器。

本实施例的一种螺旋式自动调心和清扫滚筒,适用于传送皮带带面粘性大的物料的清理,通过螺旋刮料器来对粘性大的物料向筒面的一侧或两侧进行分离后的引导式清除,从而避免物料粘附传送皮带,相较于刮料刷,螺旋刮料器刮料更加彻底;圆筒式筒面10与圆台式筒面11相交线形成的夹角a,使皮带在运行过程中形成剪切力,传送皮带持续的向筒体1的高点,即中间移动,起到传送皮带自动纠偏的技术效果。

实施例2

本实施例的一种螺旋式自动调心和清扫滚筒,基本结构同实施例1,不同和改进之处在于:如图2所示,螺旋刮料器包括分列筒体1上的左螺旋刮料器3和右螺旋刮料器4,将粘性大的物料向两侧引导,物料清理更加彻底。同时将皮带双向纠偏式调心,避免皮带偏离筒体1;左螺旋刮料器3和右螺旋刮料器4的长度比例为1:1,对称式固定,将物料向两边均匀式引导,物料清理更加彻底的同时,传送皮带面均匀受力,还可提高传送皮带使用寿命。左螺旋刮料器3和右螺旋刮料器4的螺旋间距和筒体1与传送皮带形成的包角成正比关系,包角越大,螺旋的间距可设计的越大,反之则越小,均能够达到清理物料的目的。左螺旋刮料器3和右螺旋刮料器4均为耐磨圆钢弯曲成型,圆钢表面为弧面,与传送皮带接触时对传送皮带起到缓冲式接触的目的,避免损伤传送皮带。夹角a为0.4°~0.6°,该角度产生的剪切力能让粘附皮带的物料向两侧引导和皮带自身双向纠偏式调心同步协调式进行。圆筒式筒面10与圆台式筒面11相交处为平滑过渡,避免传送皮带变形。左螺旋刮料器3和右螺旋刮料器4的螺旋间距和筒体1与传送皮带形成的包角成正比关系,包角越大,螺旋的间距可设计的越大,反之则越小。

本实施例的螺旋式自动调心和清扫滚筒的清扫方法,步骤为:

步骤一、启动:卸载滚筒启动后,传送皮带上的物料落料至落料区,传送皮带上粘附的物料随着传送皮带回返至筒体1的筒面;

步骤二、清扫:传送皮带上粘附的物料在螺旋刮料器的分离作用下,在往筒体1边缘引导过程中落料;

步骤三、调心:在夹角为a形成的剪切力作用下,传送皮带持续的向筒体(1)的高点,即中间移动,传送皮带自动调心纠偏。

整个过程无需人为的额外操作,达到自动化清理和纠偏的双重作用。

实施例3

本实施例的一种螺旋式自动调心和清扫滚筒,基本结构同实施例2,不同和改进之处在于:如图3所示,筒体1两端面固定连接有凸起轮缘6,避免传送皮带跑偏时脱离筒面,而且,还起到引导粘性物料落料的作用,避免物料落料至工作面以外。凸起轮缘与筒体1筒面相交处覆盖式固定有弧形过渡式缓冲垫7,缓冲式过渡,进一步避免传送皮带跑偏时损伤传送皮带边缘。耐磨圆钢的直径由筒体1中间向两侧均匀减小,起到对传送皮带自动纠偏的技术效果。弧形过渡式缓冲垫7材质可以为橡胶或塑料,成本低,缓冲效果好,进一步避免胶带跑偏时损伤胶带边缘。缓冲垫7也可以是聚氨酯、耐磨橡胶等材料通过热硫化或者冷粘和筒面一起包覆上去。

实施例4

本实施例的一种螺旋式自动调心和清扫滚筒,基本结构同实施例1或2或3,不同和改进之处在于:包括筒体1,所述筒体1通过贯穿其中心的轴5转动式连接于筒体1两侧的轴承中,所述轴承固定连接于轴承座2中,所述筒体1设置于带式输送机的卸载滚筒100内侧下方,沿筒体1的筒面环绕式固定有螺旋刮料器;所述螺旋刮料器的直径由筒体1中间向两侧均匀减少,即起到腰鼓状结构筒体1的作用,螺旋刮料器的各螺旋最高点形成的直线与筒体1表面的直线形成的夹角为a,夹角为a为0.4°~0.6°,该角度产生的剪切力能让粘附皮带的物料向两侧引导和皮带自身双向纠偏式调心同步协调式进行,皮带回返过程中和螺旋刮料器紧密接触,夹角a使皮带在运行过程中形成剪切力,螺旋刮料器对粘性物料有分离、引导式清理的作用,剪切力也对粘性物料施以错位作用的同时,剪切力还对皮带持续的向筒体1的高点,即中间移动施以力量,起到传送皮带自动纠偏而调心的技术效果。螺旋刮料器的直径由筒体1中间向两侧均匀减少,可通过两种方式实现,一种方式为如图3所示的通过将耐磨圆钢12的直径均匀减少,另一种方式为如图4所示的螺旋刮料器螺旋圈的直径的均匀减少,这两种方式均能实现皮带自动纠偏的作用。其它限定以及清扫和纠偏方法同实施例2或3。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种螺旋式自动调心和清扫滚筒及其清扫方法

- 一种可调心的滚筒式清扫器