一种耐受高盐高氯的负载型催化剂及其制备方法和应用

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及一种催化剂,尤其涉及一种耐受高盐高氯的负载型催化剂及其制备方法和应用。

背景技术

近年来,随着我国工业迅速发展,废水污染也日益严重,水体污染呈有机化、有毒有害化,水中有机污染物的种类和数量不断增多,水中有机物直接影响生态环境和人类的生命健康,废水污染问题也成为亟待解决的重要问题。含盐废水包括循环水系统排污水、除盐水系统排水、回用系统反渗透排放的浓盐水等。浓盐水中TDS(总溶解性固体)较高(TDS>4000mg/L),特别是高氯有机废水(Cl

CN112495386A(2021-03-16)公开了一种铈铜铁三元复合氧化物催化剂及制备方法和应用,分子式为CeCuFeOx;催化剂中铈、铜、铁的摩尔比为1.5:1.5:7;其制备方法包括如下步骤:1)按照铈、铜、铁为1.5:1.5:7的摩尔比称取总摩尔量为0.05mol的四价铈盐、二价铜盐、三价铁盐,完全溶解于160mL的超纯水中;2)在搅拌条件下,向上述溶液中缓慢滴加2mol/L碱的水溶液溶液,使pH值调至9-10,继续搅拌1.5-2.5h;3)将所得沉淀物离心洗涤至pH为中性,在烘箱中100-120℃干燥20-48h;4)将干燥后的沉淀物研磨后,置于马弗炉中400-500℃煅烧4-5h,自然冷却后得铈铜铁三元复合氧化物催化剂。然而该催化剂主要是用于染料废水,应用范围较窄。

现有技术也有公开相关负载型催化剂,但在高氯高盐的水质下,都较容易中毒,导致催化剂失活;因此开发适合高盐高氯废水深度处理的臭氧催化氧化催化剂尤为重要。

发明内容

本发明的目的之一是提供一种解决上述问题的耐受高盐高氯的负载型催化剂。

本发明的目的之二是提供一种解决上述问题的耐受高盐高氯的负载型催化剂的制备方法。

本发明的目的之三是提供一种解决上述问题的耐受高盐高氯的负载型催化剂的应用。

本发明的上述第一技术目的是通过以下技术方案得以实现的:

一种耐受高盐高氯的负载型催化剂,粒径3-5mm;堆密度

0.68-0.72g/cm

本发明的负载型催化剂表现出耐高盐、高活性、长寿命特点,抗压强度N≥70/颗,在高盐高氯水质环境下CODCr去除率达到40%以上。

采用强氧化剂可以分解或部分分解污水中原有的难生化有机物,将其彻底矿化或提高其可生化性和生化速率。但直接采用强氧化剂进行氧化会受到诸多因素的影响而造成氧化剂利用率低或氧化效率低的情况,从而导致氧化效果不稳定,难以满足要求。高级氧化法(Advanced Oxidation Processes,简称AOPs),它解决了普通氧化法存在的问题,并以其独特的优点越来越引起重视。高级氧化法最显著的特点是通过某种方式,在氧化体系中产生羟基自由基HO·中间体,并以HO·为主要氧化剂与有机物发生反应,同时反应中可生成有机自由基或生成有机过氧化自由基继续反应,达到有机物彻底分解或部分分解的目的。

高级氧化技术的种类繁多,基于工程实施的角度出发,可采用非均相臭氧催化氧化技术,非均相催化剂的优势在于:在催化氧化过程中,污染物通过吸附状态的氧化反应(有机物和臭氧均被吸附在催化剂表面上,形成相对富集,并发生氧化反应)和非吸附态的氧化反应(溶解的臭氧、催化产生的羟基自由基与水中非吸附态有机物反应)来达到去除有机物的目的,非均相催化氧化的工程上最大的方便就是无需催化剂的回收,催化剂表面的污染物或催化剂床中杂质通过定期的反洗去除。

臭氧催化氧化技术是一种高效的废水深度处理技术。臭氧催化氧化技术的基本原理是反应过程中O

高氯废水中氯离子作为一种自由基抑制剂,对催化反应有抑制作用,是因为从热力学角度分析,羟基自由基能将Cl

在臭氧非均相催化氧化反应体系同时存在三种反应途径。1、水相本体的臭氧直接氧化反应;2、水相本体的HO·间接氧化反应;3、催化剂表面吸附的有机物种和吸附的臭氧之间的反应。

当水相本体含有高浓度的Cl

HO·+Cl

本发明针对高氯高盐水质环境下的现有催化剂容易“中毒”的技术问题,通过“高级氧化和催化协同效应”研究,利用臭氧高级氧化协同,进行非均相催化氧化反应,先是催化剂表面吸附的有机物种和吸附的臭氧之间的反应,但由于氯离子对臭氧催化氧化中生成的活性基团羟基自由基的反应,抑制了催化剂表面的活性反应、活性反应只能转移到催化剂内部进行,所以本发明通过特定表面结构和内部孔隙结构的催化剂,防止活性组分主要吸附在孔口附近的孔壁上,使末端的孔壁也能吸附活性组分,本发明催化剂先用臭氧吸附氯离子,降低氯离子浓度;相当于是臭氧保留了活性成分羟基,保护了催化剂内部孔隙,从而解决了现有催化剂容易“中毒”比如出现蛋壳型催化剂的问题。

作为优选,所述催化剂为铜、锰、铈三元活性成分的负载型锰系三元催化剂,所述铜、锰、铈的负载量达到活性氧化铝载体总质量的0.5~8wt%;或者所述催化剂为按摩尔比4:1:1或2:1:1的Cu-Fe-Mn或按摩尔比2:1:1或6:2:1的Cu-Fe-Ce三元催化剂;或者所述催化剂为按摩尔比3:1:1:1或按摩尔比4:2:2:1负载组成的含铜、铁、锰、铈四元活性成分的负载型锰系四元催化剂。

采用以上活性组分比例的催化剂的COD去除率高,说明采用以上活性组分比例的负载型催化剂耐受高盐高氯的性能好。

作为优选,所述催化剂粒径4mm;堆密度0.70g/cm

本发明的负载型催化剂是一种负载型氧化催化剂,在非均相催化臭氧氧化中作为催化剂使用,能够提高臭氧氧化有机物的矿化率和氧化剂利用效率,有效发挥了高级氧化和催化协同效应。

本发明的上述第二技术目的是通过以下技术方案得以实现的:

一种耐受高盐高氯的负载型催化剂的制备方法,具体是采用等体积浸渍法制备臭氧催化催化剂,载体是γ-Al

活性组分为铜、铁、锰、铈、钴、镍的氧化物中的一种或几种;

所述活性组分的前驱物为含有金属硝酸盐的混合盐,pH为4-6。

本发明选用特定的载体和特定pH值金属硝酸盐的混合盐,制备含有活性组分的负载型催化剂,可以制得耐受高盐高氯性能的负载型催化剂。

更优选地,所述混合盐包括乙酸锰、硝酸铜和硝酸铈。

更优选地,所述载体γ-Al

作为优选,所述活性组分负载量为4wt%。

作为优选,所述催化剂制备方法具体包括以下步骤:

(1)载体吸水率的测定;

(2)浸渍液的配置:根据载体质量和吸水率及金属氧化物含量算出各金属盐的质量和去离子水的质量。将硝酸盐溶于去离子水中,搅拌,使硝酸盐完全溶解;

(3)等体积浸渍:将载体倒入浸渍液中,震荡,使载体均匀浸渍,静置;

(4)干燥:将浸渍后的载体平铺在托盘中,放入烘箱均匀干燥;

(5)焙烧:将干燥后的负载硝酸盐的氧化铝颗粒放入马弗炉中,焙烧过程程序升温设置:室温以3-8℃/min升至120-180℃,保持0.8-1.2h;然后以3-8℃/min升至300-700℃,保持2.5-3.5h;再从500℃自然降为室温,焙烧后得到负载金属氧化物的催化臭氧催化剂。

作为优选,所述催化剂制备方法具体包括以下步骤:

(1)测定载体吸水率:依照《国家化工行业标准工业活性氧化铝》称取(250±10)℃干燥3h或刚活化的氧化铝小球样品m(50g),精确至0.01g;放入烧杯中加入去离子水,使氧化铝小球能完全浸没,不断搅动,1h后用漏斗将水和样品分离,放置10min,再称量吸水后样品质量m1,吸水率Y(%)=(m1-m)/m×100%。取平行测定结果的算术平均值为测定结果,两次平行测定结果误差的绝对值不大于1%;

(2)配置浸渍液:根据载体质量和吸水率及金属氧化物含量算出各金属盐的质量和去离子水的质量。将硝酸盐溶于去离子水中,搅拌,使硝酸盐完全溶解;

(3)等体积浸渍:将载体倒入浸渍液中,立即震荡5-10min,使载体均匀浸渍,静置2~15h;

(4)干燥:将浸渍后的载体平铺在托盘中,放入烘箱110℃下干燥5h,每20min翻动一次,以保证颗粒受热均匀;

(5)焙烧:将干燥后的负载硝酸盐的氧化铝颗粒放入马弗炉中,焙烧过程程序升温设置:室温以5℃/min升至150℃,150℃保持1h,由150℃以5℃/min升至500℃,500℃保持3h,再从500℃自然降为室温。焙烧后得到负载金属氧化物的催化臭氧催化剂。

本发明的上述第三技术目的是通过以下技术方案得以实现的:

一种耐受高盐高氯的负载型催化剂的应用,具体是用于化工园区生化处理后的高盐高氯废水。

作为优选,所述高盐高氯废水的参数为:TDS≥5000mg/L,氯离子含量≥2000mg/L,CODCr≥81mg/L。

作为优选,经过耐受高盐高氯的负载型催化剂处理后的高盐高氯废水的COD稳定控制在50mg/L以内,其它出水指标达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)的一级A标准。

基于高级氧化和催化协同效应,经高级氧化深度处理后,COD稳定控制在50mg/L以内,其它出水指标达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)的一级A标准。

作为优选,水质指标原水水质设计指标为:TDS:12000mg/L;Cl

综上所述,本发明针对高氯高盐水质环境下的现有催化剂容易“中毒”的技术问题,通过“高级氧化和催化协同效应”研究,利用臭氧高级氧化协同,进行非均相催化氧化反应,本发明催化剂通过特定表面结构和内部孔隙结构的催化剂,其中,内部孔道表面达到催化剂本体表面积的1-1.35倍。由此可以有效防止活性组分主要吸附在孔口附近的孔壁上,使末端的孔壁也能吸附活性组分;从而解决了现有催化剂容易“中毒”比如出现蛋壳型催化剂的问题。

附图说明

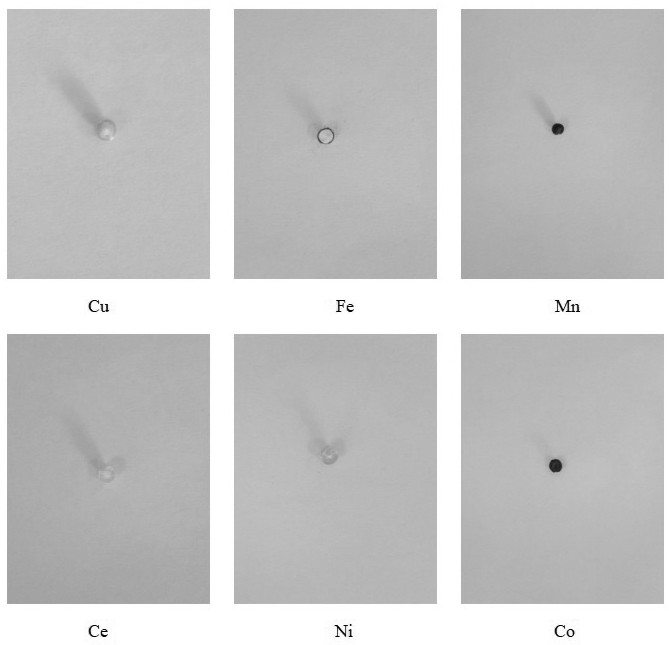

图1是单组分催化剂剖开图;

图2是多组分催化剂剖开图;

图3是单组分催化剂COD去除率柱状图;

图4是双组分催化剂COD去除率柱状图;

图5是三组分催化剂COD去除率柱状图;

图6是四组分催化剂COD去除率柱状图。

具体实施方式

一、准备载体:载体是γ-Al

测定载体吸水率:依照《国家化工行业标准工业活性氧化铝》称取(250±10)℃干燥3h或刚活化的氧化铝小球样品m(50g),精确至0.01g;放入烧杯中加入去离子水,使氧化铝小球能完全浸没,不断搅动,1h后用漏斗将水和样品分离,放置10min,再称量吸水后样品质量m1,吸水率Y(%)=(m1-m)/m×100%;取平行测定结果的算术平均值为测定结果,两次平行测定结果误差的绝对值不大于1%;

二、催化剂制备

(1)配置浸渍液:根据载体质量和吸水率及金属氧化物含量算出各金属盐的质量和去离子水的质量。将硝酸盐混合盐溶于去离子水中,搅拌,使硝酸盐混合盐完全溶解;

(2)等体积浸渍:将载体倒入浸渍液中,立即震荡5-10min,使载体均匀浸渍,静置2~15h;

(3)干燥:将浸渍后的载体平铺在托盘中,放入烘箱110℃下干燥5h,每20min翻动一次,以保证颗粒受热均匀;

(4)焙烧:将干燥后的负载硝酸盐的氧化铝颗粒放入马弗炉中,焙烧过程程序升温设置:室温以5℃/min升至150℃,150℃保持1h,由150℃以5℃/min升至500℃,500℃保持3h,再从500℃自然降为室温。焙烧后得到负载金属氧化物的催化臭氧催化剂。

制备所得的负载型催化剂的性能参数为:粒径3-5mm;堆密度为0.68-0.72g/cm

催化剂为铜、锰、铈三元活性成分的负载型锰系三元催化剂,所述铜、锰、铈的负载量达到活性氧化铝载体总质量的0.5~8wt%;

或者所述催化剂为按摩尔比4:1:1或2:1:1的Cu-Fe-Mn或按摩尔比2:1:1或6:2:1的Cu-Fe-Ce三元催化剂;

或者所述催化剂为按摩尔比3:1:1:1或按摩尔比4:2:2:1负载组成的含铜、铁、锰、铈四元活性成分的负载型锰系四元催化剂。

三、催化剂性能评价

向内径30mm×高度800mm的反应器中装入480mL催化剂,然后倒入800mL高氯有机废水,再通入臭氧,气液逆流接触。进水流量为8mL/min。臭氧进气浓度为69~86mg/L,臭氧进气流量为10mL/min。进水停留时间60min。反应3小时后取水样,测定出水COD值。

COD去除率按式(1)计算

η=(C

式中:

η-COD去除率,%;

C

C

四、检测实验:COD值测定方法

用哈希水质分析仪对水中COD值进行测定。向先消解管中加入0.5g硫酸汞,震荡摇匀,再加入2mL待测水样,震荡摇匀,放入COD消解仪150℃下消解2h。冷却至室温后,用哈希DR-2800型分光光度计分析水中COD值。

1.单组分催化剂活性组分分布情况

单组分催化剂小球剖开图如图1所示,从图中可以看出,Cu、Mn、Ce、Ni、Co的分布基本为均匀型,负载Cu、Ce的催化剂小球中间有小白心。

Fe的分布是蛋壳型,这是因为活性组分的在孔内的吸附速率快于它在孔内的扩散,则溶液在孔中向前渗透的过程中,活性组分就被孔壁吸附,渗透至孔内部的液体就完全不含活性组分,这时活性组分主要吸附在孔口附近的孔壁上。由于氧化铝载体和硝酸铁之间有很强的相互作用,即使浸渍后放置十几个小时,硝酸铁也无法从孔壁解吸下来,无法完成组分再分散,所以呈蛋壳型分布。

Cu、Mn、Ce、Ni、Co的分布是均匀型,这是因为这些组分的硝酸盐和氧化铝载体相互作用没铁那么强,浸渍后载体静置一段时间,这时孔中仍充满液体,被孔壁吸附的活性组分能以适当速率进行解吸下来,增大了孔中液体浓度,扩散到浓度较小的孔的末端液体中,使末端的孔壁也能吸附活性组分,这样活性组分通过脱附和扩散,从而实现再分配,最后活性组分就均匀分布在孔的内壁上。

蛋壳型弊端:1)组分聚集在载体的外表面,某些情况下如高温焙烧时会造成活性组分团聚长大,降低了活性组分的利用率;2)组分聚集在外表面,热冲击和机械撞击都可能造成活性组分的流失,使得催化剂活性降低和寿命缩短。

改变蛋壳分布方法:使硝酸铁全部溶解于去离子水,再加入乙酸(350g载体,28g乙酸),浸渍后硝酸铁分布呈均匀型。这是因为乙酸是竞争吸附剂,能使硝酸铁均匀地渗透到孔的内部,使其均匀分布。

2.多组分催化剂分布情况

在多组分催化剂中,铁的分布仍呈蛋壳型,未加乙酸时,铁的浸渍层较薄,有明显的边界线。加入乙酸作为竞争吸附剂,可使铁向载体内部扩散,浸渍吸附层增厚,边界线消失,说明铁已向载体内部扩散,铁的分散度得到很大的提高。浸渍液加乙酸制备的催化剂的性能和组分流失情况有待考察。后期工作会考察加入分散剂对活性组分分布情况、催化性能和组分流失程度的影响。

3.浸渍液pH和催化剂强度

部分催化剂的浸渍液pH如表1所示。pH试纸被硝酸盐浸渍液润湿后显深红色,对照pH试纸标准比色卡,得出硝酸盐浸渍液pH为1,显强酸性。浸渍液pH较低对催化剂影响:1)可能造成载体粉化,制备的催化剂在使用中可能会有溶出现象,造成活性组分流失,降低催化剂的稳定性和使用寿命;2)降低载体抗压强度,制备出的催化剂的抗压强度低于浸渍前载体的强度。pH计测混合盐(乙酸锰、硝酸铜、硝酸铈)配置的浸渍液pH为4.6。对比硝酸盐制备的催化剂,催化剂的抗压强度由138N/颗增加到157N/颗。这是因为混合盐酸度没有硝酸盐酸度高,对载体的腐蚀性小,所以抗压强度比硝酸盐制备的催化剂的强度高。

表1浸渍液pH和催化剂强度

四、催化剂评价结果

1.单组分催化剂

制备6组负载单组分金属氧化物催化剂,分别负载Cu、Fe、Mn、Ni、Co、Ce的氧化物。单组分催化剂COD去除率如图3所示,从图3中可以看出,负载氧化铜的催化剂性能最好,COD去除率为25%。分别负载锰、铁、铈氧化物的催化剂性能差别不大,COD去除率分别为18%、16.7%、15.5%。分别负载钴、镍氧化物的催化剂COD去除率相同,只有10.7%,催化性能最差。

2.双组分催化剂

制备17组双组分催化剂,如表2所示。

表2双组分催化剂

双组分催化剂COD去除率如图4所示,从图4中可以看出,负载Cu-Fe(2:1)的催化剂性能最好,COD去除率为33.7%。负载单组分Cu和单组分Fe的催化剂COD去除率分别为25%和16.7%,Cu-Fe(1:2)、Cu-Fe(2:1)、Cu-Fe(4:1)都高于单组分性能,而Cu-Fe(1:1)性能却略低于单组分Cu,说明铜、铁氧化物之间在某些比例下可以产生协同效应,并受组分比例的影响。Cu-Mn(2:1)和Cu-Ni(2:1)COD去除率分别为30%和29%,高于单组分氧化铜的去除率,说明氧化铁分别和氧化锰、氧化镍之间都能产生协同效应。

3.三组分催化剂

制备8组催化剂,如表3所示。

表3三组分催化剂

三组分催化剂COD去除率如图5所示。从图5中可以看出,负载Cu-Fe-Ce(6:2:1)的催化剂性能最好,COD去除率为37.3%,高于负载Cu-Fe(2:1)的催化剂COD去除率33.7%,说明加入该比例的氧化铈后,铜、铁、铈氧化物之间产生的协同效应要强于铜、铁氧化物之间的协同效应。而负载Cu-Fe-Ce(4:1:1)和Cu-Fe-Ce(3:2:1)的催化剂COD去除率只有25.3%和22.9%,均未高于负载氧化铜的催化剂COD去除率25%,说明在这两种比例下,铜、铁、铈氧化物之间未产生协同效应。因此,铜、铁、铈氧化物之间能否产生较好的协同效应取决于组分间的比例关系。

负载Cu-Fe-Mn(4:1:1)、(2:1:1)、(3:2:1)的催化剂性能接近,组分间能产生协同效应,但催化性能都远低于Cu-Fe-Ce(6:2:1)。组分比例为6:2:1时,负载Cu-Fe-Ce催化剂COD去除率37.3%,载Cu-Fe-Mn催化剂COD去除率只有24%,性能差距明显。组分比例为3:2:1时,负载Cu-Fe-Ce催化剂COD去除率只有22.9%,未表现出协同效应,负载Cu-Fe-Mn催化剂COD去除率30%,性能差距明显。对比负载相同比例Cu-Fe-Ce和Cu-Fe-Mn的催化剂COD去除率,可以看出铜、铁活性组分中,分别加入等量的氧化锰和氧化铈,催化剂表现出的性能差异较大。

4.四组分催化剂

制备2组催化剂,分别负载Cu-Fe-Mn-Ce(3:1:1:1)、Cu-Fe-Mn-Ce(4:2:2:1)。四组分催化剂COD去除率如图6所示。从图中可以看出,负载Cu-Fe-Mn-Ce(3:1:1:1)催化剂性能最好,COD去除率43%,在制备的33组催化剂中,该催化剂性能最好。负载Cu-Fe-Mn-Ce(3:1:1:1)催化剂应用于臭氧催化氧化上海化工园区高氯有机废水,进水COD为83mg/L,出水COD47mg/L,达到了城镇污水处理厂污染物排放标准一级A标准(COD<50mg/L)。重复2次制备负载Cu-Fe-Mn-Ce(3:1:1:1)催化剂,COD去除率分别为39.8%(出水COD50mg/L)、41%(出水COD49mg/L)。重复效果良好。

5.无内部孔道的催化剂

作为对比例,使用无内部孔道的单组份催化剂例如负载钴、镍氧化物的催化剂,在高氯高盐水环境和同样臭氧催化氧化反应条件下,数据检测COD去除率。经检测,COD去除率只有9.9%以下,催化性能差。

五、催化剂评价结果汇总表

33组催化剂评价结果具体数据如表4所示。

表4催化剂评价结果汇总表

以上实验说明:

1.含Fe的催化剂(包括单组分和多组分)Fe分布都是呈蛋壳型,加入乙酸作为竞争吸附剂,Fe向载体内部扩散,浸渍吸附层增厚,分散度得到很大提高。

2.硝酸盐配制的浸渍液pH基本都接近1,混合盐(乙酸锰、硝酸铜、硝酸铈)pH为4.6。pH高的浸渍液制备的催化剂抗压强度更高。

3.负载单组分Cu、Fe、Mn、Ni、Co、Ce氧化物催化剂中,负载氧化铜催化剂性能最好,COD去除率25%。

4.负载双组分催化剂中,负载Cu-Fe(2:1)的催化剂性能最好,COD去除率为33.7%。铜、铁氧化物之间在某些比例下可以产生协同效应,并受组分比例的影响。

5.负载三组分催化剂中,负载Cu-Fe-Ce(6:2:1)的催化剂性能最好,COD去除率为37.3%,铜、铁、铈氧化物之间能否产生较好的协同效应取决于组分间的比例关系。铜、铁活性组分中,加入相同质量的氧化锰和氧化铈,催化剂表现出的性能差异较大。

6.负载四组分催化剂中,负载Cu-Fe-Mn-Ce(3:1:1:1)催化剂性能最好,COD去除率43%,出水COD为47mg/L,达到了城镇污水处理厂污染物排放标准一级A标准。重复效果良好。

7.在33组催化剂中,负载Cu-Fe-Mn-Ce(3:1:1:1)催化剂使上海化工园区高氯有机废水经臭氧催化氧化后水质COD含量达到国家污染物排放一级A标准。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种耐受高盐高氯的负载型催化剂及其制备方法和应用

- 活性炭负载单一价态氧化亚铜无氯型催化剂及制备方法和氧化羰基合成碳酸二甲酯中的应用