一种超低B值的负温热敏电阻组件及制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种负温热敏电阻组件,尤其涉及一种超低B值的负温热敏电阻组件及制备方法。

背景技术

作为敏感元件的一个分支,热敏电阻器是电阻值随阻体温度变化呈现显著变化的热敏感电阻器,其中,负温热敏电阻器是电阻值随阻体温度升高而下降的一种热敏电阻器,广泛应用于家用电器、电子、通讯等领域,起温度测量、温度控制、温度补偿等作用。

B值是表征负温热敏电阻器的阻值随阻体温度变化的特征参数,可以通过测量负温热敏电阻器在25℃和50℃(或85℃)时的电阻值后计算得出。B值单位是开尔文温度(K),负温热敏电阻器的每种配方和烧结温度下都有一个对应B值。

负温热敏电阻器主要以锰、钴、镍、铁、铜、铝等过渡金属氧化物为原材料,采用不同配方体系及配方比例,实现不同电阻率及B值的参数要求。通常采用MGNT、MGT、MGN、MN、MGNF、MGF、MGFAl等体系制作的负温热敏电阻器,其电阻率范围一般为(5~600k)Ω.cm,B值范围一般为(2000~5500)K。

在一些特定应用场合中,需要采用在各种温度下均具有超低B值和中高电阻率的负温热敏电阻器,其B值要求低至200K以下,现有常规的负温热敏电阻器无法满足其应用需求。

降低负温热敏电阻器B值的方法主要有改变负温热敏电阻器的配方和与其它阻值固定的固定电阻器连接两种。其中,改变配方的方法存在低B低阻、高B高阻的现象,即B值与电阻率成正比,比如,当配方中掺杂RuO2时,可以降低B值,但其电阻率也会同时降低;反之,当配方中掺杂La2O3时,可以提升B值,但其电阻率也会同时增加;所以,这种方法明显不能满足超低B值和中高电阻率的要求。

与其它阻值固定的固定电阻器连接的方法中,传统方法是将负温热敏电阻器与其它的固定电阻器串联连接或并联连接,这两种连接方式的缺陷如下:由于负温热敏电阻器的电阻-温度特性呈指数关系,当进行单独串联连接时,通常采用低于目标阻值的负温热敏电阻器和固定电阻器进行匹配设计,此种情况下,高温段的B值下降幅度较大,低温段的B值下降幅度较小;当进行单独并联连接时,通常采用高于目标阻值的负温热敏电阻器和固定电阻器进行匹配设计,此种情况下,低温段的B值下降幅度较大,高温段的B值下降幅度较小。所以这两种传统连接方式均不能同时实现连接后的电阻组件在低温、常温、高温三种温度环境下均具有低B值的要求,更不能实现超低B值的要求。

另外,与其它阻值固定的固定电阻器连接的传统方法还存在以下缺陷:将负温热敏电阻器和固定电阻器以分离元件的形式焊接,其连接焊点多,导致安装可靠性降低,如果出现电路故障,往往需要逐一排查各元件,增加了分析难度,不便于故障排查、分析及元件更换。

发明内容

本发明的目的就在于为了解决上述问题而提供一种能够同时具有超低B值和中高电阻率且集成为一个组件的超低B值的负温热敏电阻组件及制备方法。

本发明通过以下技术方案来实现上述目的:

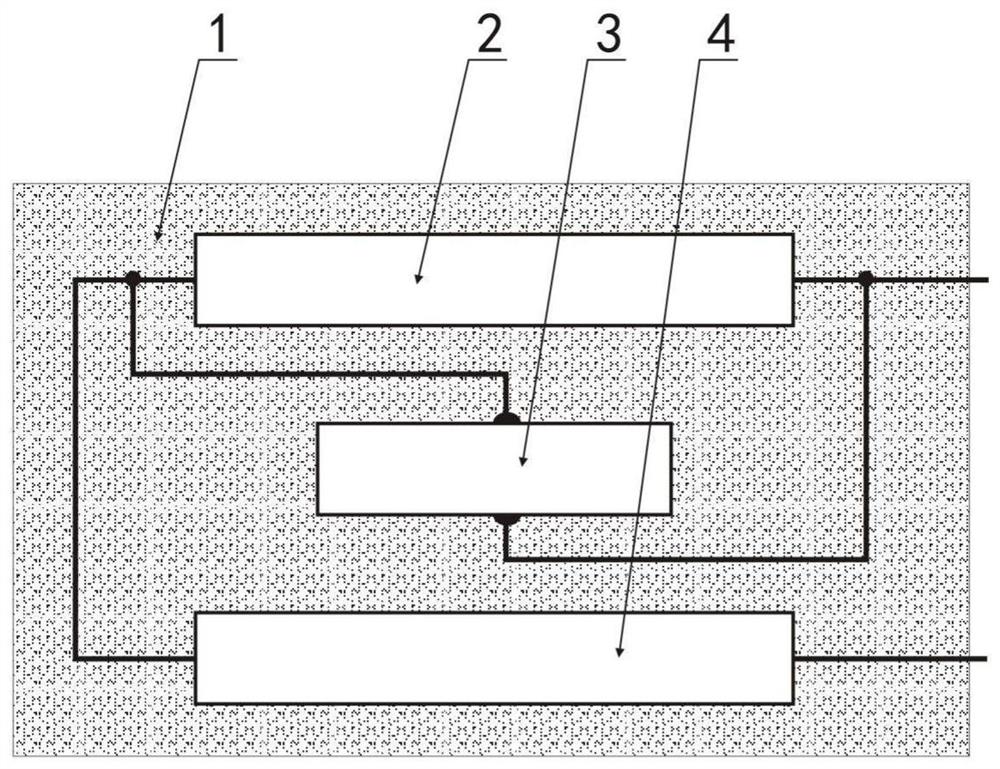

一种超低B值的负温热敏电阻组件,包括通过灌封胶整体封装的负温热敏电阻芯体、第一固定电阻器和第二固定电阻器,所述负温热敏电阻芯体的第一端分别与所述第一固定电阻的第一端和所述第二固定电阻的第一端连接,所述负温热敏电阻芯体的第二端与所述第一固定电阻的第二端连接,所述第一固定电阻的第二端引线的外端和所述第二固定电阻的第二端引线的外端分别置于所述灌封胶外。

作为优选,为了使负温热敏电阻组件在25~65℃的温度区间的B值范围为(75~150)K、在-55~25℃的温度区间的B值范围为(12~40)K,所述负温热敏电阻芯体的阻值范围为(7.0~24.5)kΩ,B值范围为(3900~4050)K,所述第一固定电阻器的阻值范围为A×(0.10~0.15),所述第二固定电阻器的阻值范围为A×(0.85~0.95),其中A为所述负温热敏电阻组件的设定阻值。

作为优选,为了提高负温热敏电阻组件的稳定性,所述第一固定电阻器为RJ23型金属膜电阻器,所述第二固定电阻器为RJ24型金属膜电阻器。

作为优选,为了提高负温热敏电阻组件的强度,所述灌封胶为环氧树脂。

一种超低B值的负温热敏电阻组件的制备方法,包括以下步骤:

步骤1、负温热敏电阻芯体的制备,包括以下步骤:

步骤1.1、配料:采用MN二元体系掺杂Cr

步骤1.2、造粒:将混合粉料与粘合剂按质量比为5:1的比例混合后,经预压、粉碎制成待压粉料;

步骤1.3、成型:称取(50±2)g待压粉料,采用ф40mm的成型模具,在液压机上以(120~130)×0.1MPa的压强、(120~150)s的保压时间,成型为厚度为(10~20)mm的电阻生坯;

步骤1.4、烧结:将电阻生坯平摆于预先撒上适量氧化铝粉的承烧匣钵内并置于烧结炉中,设置烧结曲线后进行烧结,制成电阻熟坯即电阻基体;其中:烧结曲线共11段,包含从室温梯度升至500℃的排胶4段、从500℃升至最高烧成温度的升温3段、最高烧成温度保温1段、从最高烧成温度梯度降至300℃的降温3段,烧结时长为(45~60)小时,最高烧结温度范围为(1220~1350)℃;烧结得到的电阻基体的电阻率为(3000~7000)Ω.cm,B值为(3900~4050)K;

步骤1.5、切片:采用全自动切割机将电阻基体切割为(0.3~0.6)mm的薄片,得到电阻基体薄片;

步骤1.6、超声波清洗:将电阻基体薄片以去离子水为溶剂,在超声波发生器中超洗(3~6)min;

步骤1.7、制备电极:采用丝网印刷机,在超声波清洗后的电阻基体薄片的两个表面依序印刷钯银浆料,烘干后进行高温烧渗,烧渗温度为(700~900)℃,时间为(20~40)min;

步骤1.8、划片:在全自动精密划片机上将制备电极后的电阻基体薄片划切为长×宽=(1.00~2.00)mm×(1.00~2.00)mm的热敏电阻芯片,其阻值范围为(7.0~24.5)kΩ;

步骤1.9、焊接:将ф(0.2~0.3)mm的镀银铜线采用锡铅焊料焊接于热敏电阻芯片的两个电极表面,引线呈轴向引出;

步骤1.10、涂覆电阻漆:将焊接后的热敏电阻芯片采用醇酸电阻漆进行涂覆,再以80℃下1h、150℃下2h进行聚合,得到负温热敏电阻芯体;

步骤2、焊接并联电阻:将负温热敏电阻芯体的两端引线分别缠绕于第一固定电阻的两端,采用锡铅焊料进行焊接;

步骤3、焊接串联电阻:将第二固定电阻的第一端引线进行适当剪裁并作90°弯曲处理后与第一固定电阻的第一端进行锡铅焊接;

步骤4、灌封:用灌封胶将连接后的负温热敏电阻芯体、第一固定电阻器和第二固定电阻器灌注在专用模具中,经聚合90℃下2h、脱模后制成负温热敏电阻组件,第一固定电阻的第二端引线的外端和第二固定电阻的第二端引线的外端分别置于灌封胶外。

作为优选,为了得到性能更加稳定的负温热敏电阻组件,所述步骤1.10中,醇酸电阻漆的型号为C37-51,所述步骤4中,灌封胶为型号是5052A/B的黑色环氧树脂。

本发明的有益效果在于:

本发明通过先将第一固定电阻与负温热敏电阻芯体并联以显著降低低温段B值、再与第二固定电阻串联以显著降低高温段B值的混连方式满足了超低B值和中高电阻率的应用需求,而且在25~65℃的温度区间的B值范围为(75~150)K、在-55~25℃的温度区间的B值范围为(12~40)K,即在高温段、常温段和低温段的B值都达到超低标准,而且采用的负温热敏电阻芯体的阻值范围为(7.0~24.5)kΩ,B值范围为(3900~4050)K,更加容易加工;通过将各元件整体封装在一起形成整体结构的电阻组件,减少了应用电路中的连接焊点,提高了安装可靠性,便于故障排查、分析,且易于更换;通过在MN二元体系掺杂Cr2O3的配方,加工稳定性优良,得到的负温热敏电阻芯体性能更加稳定;通过采用长曲线烧结,所制得的电阻熟坯即电阻基体更加致密化、匀质化;通过采用高温烧渗形成钯银电极,电极与电阻基体之间的欧姆接触良好,具有更快的响应速度。

附图说明

图1是本发明所述超低B值的负温热敏电阻组件的结构示意图。

具体实施方式

下面结合附图对本发明作进一步说明:

如图1所示,本发明所述超低B值的负温热敏电阻组件包括通过灌封胶1整体封装的负温热敏电阻芯体3、第一固定电阻器2和第二固定电阻器4,负温热敏电阻芯体3的第一端分别与第一固定电阻2的第一端和第二固定电阻4的第一端连接,负温热敏电阻芯体3的第二端与第一固定电阻2的第二端连接,第一固定电阻2的第二端引线的外端和第二固定电阻4的第二端引线的外端分别置于灌封胶1外。作为优选,负温热敏电阻芯体3的阻值范围为(7.0~24.5)kΩ,B值范围为(3900~4050)K,第一固定电阻器2的阻值范围为A×(0.10~0.15),第二固定电阻器4的阻值范围为A×(0.85~0.95),其中A为所述负温热敏电阻组件的设定阻值;第一固定电阻器2为RJ23型金属膜电阻器,第二固定电阻器4为RJ24型金属膜电阻器;灌封胶1为环氧树脂。

结合图1,本发明所述超低B值的负温热敏电阻组件的制备方法,包括以下步骤:

步骤1、负温热敏电阻芯体3的制备,包括以下步骤:

步骤1.1、配料:采用MN二元体系掺杂Cr

步骤1.2、造粒:将混合粉料与粘合剂按质量比为5:1的比例混合后,经预压、粉碎制成待压粉料;

步骤1.3、成型:称取(50±2)g待压粉料,采用ф40mm的成型模具,在液压机上以(120~130)×0.1MPa的压强、(120~150)s的保压时间,成型为厚度为(10~20)mm的电阻生坯;

步骤1.4、烧结:将电阻生坯平摆于预先撒上适量氧化铝粉的承烧匣钵内并置于烧结炉中,设置烧结曲线后进行烧结,制成电阻熟坯即电阻基体;其中:烧结曲线共11段,包含从室温梯度升至500℃的排胶4段、从500℃升至最高烧成温度的升温3段、最高烧成温度保温1段、从最高烧成温度梯度降至300℃的降温3段,烧结时长为(45~60)小时,最高烧结温度范围为(1220~1350)℃;烧结得到的电阻基体的电阻率为(3000~7000)Ω.cm,B值为(3900~4050)K;

步骤1.5、切片:采用全自动切割机将电阻基体切割为(0.3~0.6)mm的薄片,得到电阻基体薄片;

步骤1.6、超声波清洗:将电阻基体薄片以去离子水为溶剂,在超声波发生器中超洗(3~6)min;

步骤1.7、制备电极:采用丝网印刷机,在超声波清洗后的电阻基体薄片的两个表面依序印刷钯银浆料,烘干后进行高温烧渗,烧渗温度为(700~900)℃,时间为(20~40)min;

步骤1.8、划片:在全自动精密划片机上将制备电极后的电阻基体薄片划切为长×宽=(1.00~2.00)mm×(1.00~2.00)mm的热敏电阻芯片,其阻值范围为(7.0~24.5)kΩ;

步骤1.9、焊接:将ф(0.2~0.3)mm的镀银铜线采用锡铅焊料焊接于热敏电阻芯片的两个电极表面,引线呈轴向引出;

步骤1.10、涂覆电阻漆:将焊接后的热敏电阻芯片采用醇酸电阻漆进行涂覆,再以80℃下1h、150℃下2h进行聚合,得到负温热敏电阻芯体3;

步骤2、焊接并联电阻:将负温热敏电阻芯体3的两端引线分别缠绕于第一固定电阻2的两端,采用锡铅焊料进行焊接;

步骤3、焊接串联电阻:将第二固定电阻4的第一端引线进行适当剪裁并作90°弯曲处理后与第一固定电阻2的第一端进行锡铅焊接;

步骤4、灌封:用灌封胶1将连接后的负温热敏电阻芯体3、第一固定电阻器2和第二固定电阻器4灌注在专用模具中,经聚合90℃下2h、脱模后制成负温热敏电阻组件,第一固定电阻2的第二端引线的外端和第二固定电阻4的第二端引线的外端分别置于灌封胶1外。

上述实施例只是本发明的较佳实施例,并不是对本发明技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本发明专利的权利保护范围内。