电极组件及二次电池

文献发布时间:2023-06-19 19:00:17

技术领域

本申请涉及电池技术领域,尤其涉及一种电极组件、二次电池、电池模块、电池包和用电装置。

背景技术

二次电池广泛应用于水力、火力、风力和太阳能电站等储能电源系统,以及电动工具、电动自行车、电动摩托车、电动汽车、军事装备、航空航天等多个领域。

二次电池的极片主要包括集流体和电极膜层,其中电极膜层可以由包括电极活性材料、导电剂、粘结剂等的电极材料通过涂布等方式形成。目前二次电池的极片制造普遍采用双面涂布工艺,即在集流体的双面分别涂布含有电极材料的浆料,经过干燥、辊压、分切和模切后制成正、负极片;然后通过卷绕或层叠的方式制成裸电芯。由于卷绕方式的生产速度快、优率高,因而广泛应用于电芯的生产制造中。

发明内容

现有的方形硬壳二次电池的极片在经过卷绕和热压后,即形成两个平面区和两个拐角区,拐角区的内圈极片由于弯曲受到挤压,容易产生突起,外圈极片由于弯曲受到拉伸,容易产生裂纹,突起和裂纹处的毛刺可能会刺穿隔膜造成电芯内短路,进而引发热失控;另一方面,拐角区更容易发生析锂。

为了解决以上技术问题,本申请提供了一种电极组件,其包含双面非对称涂布的极片,所述极片在集流体内圈面涂布极限压实密度较高的电极材料,在集流体外圈面涂布极限压实密度较低的电极材料,在保证正负极容量匹配的情况下,可以改善方形硬壳电芯拐角区极片由于弯曲应力容易产生裂纹并导致析锂的问题。

为了达到上述目的,本申请提供了一种电极组件、二次电池、电池模块、电池包和用电装置。

本申请的第一方面提供了一种电极组件,包括至少一个电极极片,所述电极极片通过卷绕形成卷绕结构;所述电极极片包含集流体、电极膜层L1和电极膜层L2,所述集流体具有在其自身厚度方向相对的两个表面,所述电极膜层L1和电极膜层L2分别设置在所述相对的两个表面上;所述电极膜层L1相对于所述卷绕结构的中心位于所述电极膜层L2的内侧;所述电极膜层L1和L2各自包含电极材料;其中,所述电极膜层L1包含的电极材料的极限压实密度比所述电极膜层L2包含的电极材料的极限压实密度高0.05g/cm

在一些实施方案中,所述电极极片为正极极片,所述集流体为正极集流体,所述电极膜层L1和电极膜层L2分别为正极膜层LC1和正极膜层LC2;所述正极膜层LC1包含正极材料C1,所述正极膜层LC2包含正极材料C2;其中,所述正极材料C1的极限压实密度比所述正极材料C2的极限压实密度高0.05g/cm

在一些实施方案中,所述正极膜层LC1和所述正极膜层LC2的厚度之比为1.1~1.2:1。

在一些实施方案中,所述正极材料C1和所述正极材料C2通过涂布的方式分别在所述集流体的两个表面上形成所述正极膜层LC1和LC2。

在一些实施方案中,所述正极材料C1的涂布重量Wc_1比所述正极材料C2的涂布重量Wc_2高0~200mg/1540.25mm

在一些实施方案中,所述电极极片为负极极片,所述集流体为负极集流体,所述电极膜层L1和电极膜层L2分别为负极膜层LA1和负极膜层LA2;所述负极膜层LA1包含负极材料A1,所述负极膜层LA2包含负极材料A2;其中,所述负极材料A1的极限压实密度比所述负极材料A2的极限压实密度高0.05g/cm

在一些实施方案中,所述负极膜层LA1和所述负极膜层LA2的厚度之比为1.05~1.2:1。

在一些实施方案中,所述电极组件包括选自如上任一项定义的正极极片并包括选自如上任一项定义的负极极片。

本申请的第二方面提供了一种制备电极组件的方法,包括以下步骤:

(1)提供正极极片和负极极片;所述正极极片选自如上任一项定义的正极极片,和/或,所述负极极片选自如上任一项定义的负极极片;

(2)将所述正极极片和所述负极极片进行卷绕形成卷绕结构,使得所述正极膜层LC1相对于所述卷绕结构的中心位于所述正极膜层LC2的内侧,和/或使得所述负极膜层LA1相对于所述卷绕结构的中心位于所述负极膜层LA2的内侧。

本申请的第三方面提供了如上任一项定义的正极极片或负极极片在制备电极组件中的用途;所述电极组件中,所述正极极片和/或所述负极极片形成卷绕结构,所述正极膜层LC1相对于所述卷绕结构的中心位于所述正极膜层LC2的内侧,和/或所述负极膜层LA1相对于所述卷绕结构的中心位于所述负极膜层LA2的内侧。

本申请的第四方面提供了一种二次电池,包括本申请第一方面提供的电极组件。

本申请的第五方面提供了一种电池模块,包括本申请第一方面提供的电极组件或本申请第四方面提供的二次电池。

本申请的第六方面提供了一种电池包,包括本申请第一方面提供的电极组件、本申请第四方面提供的二次电池、或本申请第五方面提供的电池模块。

本申请的第七方面提供了一种用电装置,包括本申请第一方面提供的电极组件、本申请第四方面提供的二次电池、本申请第五方面提供的电池模块、或本申请第六方面提供的电池包。

本申请在集流体双面设置不同柔韧性的材料,进一步地还可以使集流体双面的电极层厚度不同,呈现出相对于集流体非对称分布的特点,在保证正负极容量匹配的情况下,改善方形硬壳电芯拐角区极片由于弯曲应力容易产生裂纹并导致析锂的问题。

附图说明

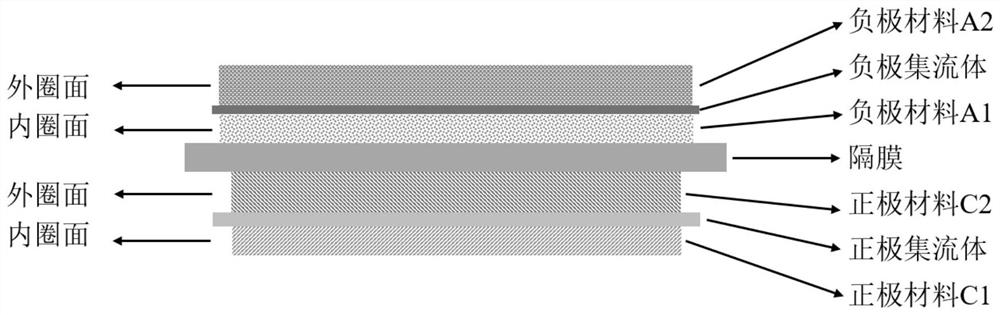

图1是本申请一实施方式的电极组件的截面图。

图2是本申请一实施方式的电极组件的层结构示意图。

图3是本申请一实施方式的方形结构的二次电池的示意图。

图4是图3所示的本申请一实施方式的二次电池的分解图。

图5是本申请一实施方式的电池模块的示意图。

图6是本申请一实施方式的电池包的示意图。

图7是图6所示的本申请一实施方式的电池包的分解图。

图3-图7中出现的附图标记说明:1电池包;2上箱体;3下箱体;4电池模块;5二次电池;51壳体;52电极组件;53顶盖组件。

图8是本申请一实施方式的二次电池用作电源的用电装置的示意图。

具体实施方式

以下,适当地参照附图详细说明具体公开了本申请的复合材料及其制备方法,以及正极极片、二次电池、电池模块、电池包和用电装置的实施方式。但是会有省略不必要的详细说明的情况。例如,有省略对已众所周知的事项的详细说明、实际相同结构的重复说明的情况。这是为了避免以下的说明不必要地变得冗长,便于本领域技术人员的理解。此外,附图及以下说明是为了本领域技术人员充分理解本申请而提供的,并不旨在限定权利要求书所记载的主题。

本申请所公开的“范围”以下限和上限的形式来限定,给定范围是通过选定一个下限和一个上限进行限定的,选定的下限和上限限定了特别范围的边界。这种方式进行限定的范围可以是包括端值或不包括端值的,并且可以进行任意地组合,即任何下限可以与任何上限组合形成一个范围。例如,如果针对特定参数列出了60~120和80~110的范围,理解为60~110和80~120的范围也是预料到的。此外,如果列出的最小范围值1和2,和如果列出了最大范围值3,4和5,则下面的范围可全部预料到:1~3、1~4、1~5、2~3、2~4和2~5。在本申请中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0~5”表示本文中已经全部列出了“0~5”之间的全部实数,“0~5”只是这些数值组合的缩略表示。另外,当表述某个参数为≥2的整数,则相当于公开了该参数为例如整数2、3、4、5、6、7、8、9、10、11、12等。

如果没有特别的说明,本申请的所有实施方式以及可选实施方式可以相互组合形成新的技术方案。

如果没有特别的说明,本申请的所有技术特征以及可选技术特征可以相互组合形成新的技术方案。

如果没有特别的说明,本申请的所有步骤可以顺序进行,也可以随机进行,优选是顺序进行的。例如,所述方法包括步骤(a)和(b),表示所述方法可包括顺序进行的步骤(a)和(b),也可以包括顺序进行的步骤(b)和(a)。例如,所述提到所述方法还可包括步骤(c),表示步骤(c)可以任意顺序加入到所述方法,例如,所述方法可以包括步骤(a)、(b)和(c),也可包括步骤(a)、(c)和(b),也可以包括步骤(c)、(a)和(b)等。

如果没有特别的说明,本申请所提到的“包括”和“包含”表示开放式,也可以是封闭式。例如,所述“包括”和“包含”可以表示还可以包括或包含没有列出的其他组分,也可以仅包括或包含列出的组分。

如果没有特别的说明,在本申请中,术语“或”是包括性的。举例来说,短语“A或B”表示“A,B,或A和B两者”。更具体地,以下任一条件均满足条件“A或B”:A为真(或存在)并且B为假(或不存在);A为假(或不存在)而B为真(或存在);或A和B都为真(或存在)。

[电极组件和电极极片]

本申请的一个实施方式中提出了一种电极组件,其包括至少一个电极极片,所述电极极片通过卷绕形成卷绕结构;所述电极极片包含集流体、电极膜层L1和电极膜层L2,所述集流体具有在其自身厚度方向相对的两个表面,所述电极膜层L1和电极膜层L2分别设置在所述相对的两个表面上;所述电极膜层L1相对于所述卷绕结构的中心位于所述电极膜层L2的内侧;所述电极膜层L1和L2各自包含电极材料;其中,所述电极膜层L1包含的电极材料的极限压实密度比所述电极膜层L2包含的电极材料的极限压实密度高0.05g/cm

本申请提供的电极组件中,至少一个电极极片的集流体双面非对称设置(例如涂布)电极材料,即,在集流体内圈面设置(例如涂布)极限压实密度较高的电极材料,在集流体外圈面设置(例如涂布)极限压实密度较低的电极材料,从而改善扁平状电芯在拐角区域容易产生裂纹而进一步引发析锂的问题。

本申请中,内、外圈面是根据卷绕方向相对卷绕结构中心的远近而定,对于同一片层,集流体靠近卷绕结构中心的那一面为内圈面,远离卷绕结构中心的那一面为外圈面。

电极材料的极限压实密度可以通过对折透光实验测量获得,即,在设定电极材料涂布重量的条件下,测量获得极片对折两次不透光的最大压实密度。示例性的测量方法包括如下步骤:

1、准备测试样品和操作工具,测试样品包括至少5个极片,极片尺寸可以是4cm×25cm,操作工具包括圆筒辊(例如2kg圆筒辊);

2、操作步骤:

1)取待测试的极片,将极片按宽度方向居中预对折;

2)将对折的极片放置于平整平面,用圆筒辊连续滚压居中位置3次;

3)辊压后展开极片观察折痕处是否透光或者断裂;

4)完成所有平行样的测试,如发现所有平行样均未出现透光现象,则可以提高压实密度0.05g/cm

5)重复步骤1-4),直到测试样品出现透光或者断裂现象,取上一个测试样品的压实密度为该样品的极限压实密度。

[正极极片]

本申请的电极组件中,双面非对称涂布的极片可以是正极极片。在所述正极极片中,所述集流体为正极集流体,所述电极膜层L1和电极膜层L2分别为正极膜层LC1和正极膜层LC2;所述正极膜层LC1包含正极材料C1,所述正极膜层LC2包含正极材料C2。发明人发现,如果正极材料C1和C2的极限压实密度的差在合适的范围内,可以对极片拐角区裂纹达到明显的改善效果,同时可以发挥出具有较高极限压实密度的正极材料C1的能量密度优势。在一些实施方案中,所述正极材料C1的极限压实密度比所述正极材料C2的极限压实密度高0.05g/cm

在一些实施方案中,正极材料C1的极限压实密度≥2.4g/cm

作为本申请的一种改进,本申请通过在正极集流体内圈面设置厚度较高的正极材料,并在外圈面设置厚度较低的正极材料,使正极集流体双面的厚度非对称分布,利用相同曲率半径时薄厚度的拉伸变形量更小的特点,进一步改善拐角区域容易产生裂纹的缺点,提高二次电池循环过程的安全性。在一些实施方案中,所述正极膜层LC1和正极膜层LC2的厚度之比为1.1~1.2:1。

用于正极极片的正极集流体可采用金属箔片或复合集流体。例如,作为金属箔片,可采用铝箔。复合集流体可包括高分子材料基层和形成于高分子材料基层至少一个表面上的金属层。复合集流体可通过将金属材料(铝、铝合金、镍、镍合金、钛、钛合金、银及银合金等)形成在高分子材料基材(如聚丙烯(PP)、聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、聚苯乙烯(PS)、聚乙烯(PE)等的基材)上而形成。

正极材料C1和正极材料C2可以各自包含相同或不同的正极活性材料。在一些实施方式中,正极活性材料可采用本领域公知的用于电池的正极活性材料。作为示例,正极活性材料可包括以下材料中的至少一种:橄榄石结构的含锂磷酸盐、锂过渡金属氧化物及其各自的改性化合物。但本申请并不限定于这些材料,还可以使用其他可被用作电池正极活性材料的传统材料。这些正极活性材料可以仅单独使用一种,也可以将两种以上组合使用。其中,锂过渡金属氧化物的示例可包括但不限于锂钴氧化物(如LiCoO

在一些实施方案中,正极材料C1和正极材料C2还可以各自包含相同或不同的粘结剂。作为示例,所述粘结剂可以包括聚偏氟乙烯(PVDF)、聚四氟乙烯(PTFE)、偏氟乙烯-四氟乙烯-丙烯三元共聚物、偏氟乙烯-六氟丙烯-四氟乙烯三元共聚物、四氟乙烯-六氟丙烯共聚物及含氟丙烯酸酯树脂中的一种或多种。

进一步地,正极材料C1和正极材料C2还可以各自包含相同或不同的导电剂。作为示例,所述导电剂可以包括超导碳、乙炔黑、导电炭黑、科琴黑、碳点、碳纳米管、石墨烯及碳纳米纤维中的一种或多种。

在一些实施方案中,正极材料C1和正极材料C2各自包含相同或不同的正极活性材料、粘结剂和导电剂。

[负极极片]

本申请的电极组件中,双面非对称涂布的极片也可以是负极极片。在所述负极极片中,所述集流体为负极集流体,所述电极膜层L1和电极膜层L2分别为负极膜层LA1和负极膜层LA2;所述负极膜层LA1包含负极材料A1,所述负极膜层LA2包含负极材料A2。发明人发现,如果负极材料A1和A2的极限压实密度的差在合适的范围内,可以对极片拐角区裂纹达到明显的改善效果,同时可以发挥出具有较高极限压实密度的负极材料A1的能量密度优势。在一些实施方案中,所述负极材料A1的极限压实密度比所述负极材料A2的极限压实密度高0.05g/cm

在一些实施方案中,负极材料A1的极限压实密度≥1.5g/cm

作为本申请的一种改进,本申请通过在负极集流体内圈面设置厚度较高的负极材料,并在外圈面设置厚度较低的负极材料,使负极集流体双面的厚度非对称分布,利用相同曲率半径时薄厚度的拉伸变形量更小的特点,进一步改善拐角区域容易产生裂纹的缺点,提高二次电池循环过程的安全性。在一些实施方案中,所述负极膜层LA1和负极膜层LA2的厚度之比为1.05~1.2:1。

用于负极极片的负极集流体可采用金属箔片或复合集流体。例如,作为金属箔片,可以采用铜箔。复合集流体可包括高分子材料基层和形成于高分子材料基材至少一个表面上的金属层。复合集流体可通过将金属材料(铜、铜合金、镍、镍合金、钛、钛合金、银及银合金等)形成在高分子材料基材(如聚丙烯(PP)、聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、聚苯乙烯(PS)、聚乙烯(PE)等的基材)上而形成。

负极材料A1和负极材料A2可以各自包含相同或不同的负极活性材料。在一些实施方式中,负极活性材料可采用本领域公知的用于电池的负极活性材料。作为示例,负极活性材料可包括以下材料中的一种或多种:人造石墨、天然石墨、软炭、硬炭、硅基材料、锡基材料和钛酸锂等。所述硅基材料可选自单质硅、硅氧化合物、硅碳复合物、硅氮复合物以及硅合金中的一种或多种。所述锡基材料可选自单质锡、锡氧化合物以及锡合金中的一种或多种。但本申请并不限定于这些材料,还可以使用其他可被用作电池负极活性材料的传统材料。这些负极活性材料可以仅单独使用一种,也可以将两种以上组合使用。作为本申请的一种改进,负极材料A1和负极材料A2包含的负极活性材料各自独立地选自石墨、硬碳、掺硅石墨、硅氧化物、硅、中间相碳微球中的至少一种。在一些实施方案中,负极材料A1和A2包含的负极活性材料为石墨。

在一些实施方案中,可以对负极材料A1或A2所包含的活性材料的粒径进行调整,以达到期望的极限压实密度。在一些实施方案中,负极材料A1或A2所包含的活性材料具有2um~7um(例如2um~4um、4um~6um或6um~7um)的D10,具有12um~22um(例如12um~14um、14um~16um、16um~18um、18um~20um或20um~22um)的D50,和/或具有42um~45um(例如42um、43um、44um或45um)的D90。在一些实施方案中,还可以对石墨的石墨化程度进行调整,以达到期望的极限压实密度。在一些实施方案中,石墨化程度为93%~99%(例如93%~95%、95%~97%或97%~99%)。

在一些实施方案中,负极材料A1和负极材料A2还可以各自包含相同或不同的粘结剂。所述粘结剂可选自丁苯橡胶(SBR)、聚丙烯酸(PAA)、聚丙烯酸钠(PAAS)、聚丙烯酰胺(PAM)、聚乙烯醇(PVA)、海藻酸钠(SA)、聚甲基丙烯酸(PMAA)、羧甲基纤维素钠(CMC-Na)及羧甲基壳聚糖(CMCS)中的一种或多种。

进一步地,负极材料A1和负极材料A2可以各自包含相同或不同的导电剂。导电剂可选自超导碳、乙炔黑、导电炭黑、科琴黑、碳点、碳纳米管、石墨烯及碳纳米纤维中的一种或多种。

在一些实施方式中,负极膜层还可选地包括其他助剂,例如增稠剂等。

在一些实施方案中,负极材料A1和负极材料A2各自包含相同或不同的负极活性材料、粘结剂和导电剂。

[极片的制备]

可以通过涂布的方式将正极材料C1和正极材料C2分别在正极集流体的两个表面上形成正极膜层LC1和LC2,或将负极材料A1和负极材料A2分别在负极集流体的两个表面上形成负极膜层LA1和LA2。

在一些实施方式中,可以通过以下方式制备电极极片:将电极材料包括的组分,例如电极活性材料、导电剂和粘结剂分散于溶剂(例如N-甲基吡咯烷酮)中,形成浆料;将浆料涂布在集流体上,经干燥、辊压和分切等工序后,得到极片。涂布方式可以选自转移涂布、挤压涂布、凹版涂布、喷涂和浸涂中的至少一种。

电极材料的涂布重量与材料种类以及集流体厚度相关。通常来说,对于同种材料,集流体厚度越大,需要的涂布重量越大。

可以根据需要对正极材料C1的涂布重量Wc_1和正极材料C2的涂布重量Wc_2进行选择,使二者具有合适的差值。在一些实施方案中,正极材料C1的涂布重量Wc_1比正极材料C2的涂布重量Wc-_2高0~200mg/1540.25mm

在一些实施方案中,负极材料的涂布重量Wa可依据公式(1)而确定。

式中,Q

进一步地,在集流体上涂布电极材料后,还需经过干燥和辊压才能制成极片。在一些实施方案中,一个电极膜层的辊压厚度可依公式(2)而定:

式中,H为一个电极膜层的辊压厚度(单位:mm),W为形成所述电极膜层的电极材料的涂布重量(单位:g/1540.25mm

压实密度与电极材料的组成(例如电极材料所包括的活性材料的种类、以及电极材料各组分的比例等)相关。可通过调节浆料配方获得期望的压实密度。

作为本申请的一种改进,正极材料C1和正极材料C2所涂布区域的长度可以为0.5m~10m(例如0.5m~1m、1m~3m、3m~5m、5m~7m、7m~9m或9m~10m),负极材料A1和负极材料A2所涂布区域的长度可以为0.5m~10m(例如0.5m~1m、1m~3m、3m~5m、5m~7m、7m~9m或9m~10m),负极材料所涂布区域头部的长度可以比正极材料所涂布区域长10mm~30mm(例如10mm~20mm或20mm~30mm),尾部的长度可以比正极材料所涂布区域长10mm~30mm(例如10mm~20mm或20mm~30mm),从而保证足够的负极/正极容量比(CB)。

作为本申请的一种改进,正极材料C1和正极材料C2所涂布区域的宽度可以为10mm~500mm(例如10mm~50mm、50mm~100mm、100mm~200mm、200mm~300mm、300mm~400mm或400mm~500mm),负极材料A1和负极材料A2所涂布区域的宽度可以为10mm~500mm(例如10mm~50mm、50mm~100mm、100mm~200mm、200mm~300mm、300mm~400mm或400mm~500mm),负极材料所涂布区域的宽度可以比正极材料所涂布区域多4mm~10mm(例如4mm~6mm、6mm~8mm或8mm~10mm),保证负极材料所涂布区域相比正极材料所涂布区域多出的部分足够大,从而防止极片边缘析锂。

[电极组件及其制备方法]

本申请提供的电极组件中,正极极片可以是如上所述的双面非对称涂布的正极极片,负极极片可以是普通负极极片;或者,负极极片可以是如上所述的双面非对称涂布的负极极片,正极极片可以是普通正极极片。在一些优选的实施方案中,本申请提供的电极组件包括如上所述的双面非对称涂布的正极极片并包括如上所述的双面非对称涂布的负极极片。

在一些实施方式中,本申请提供的电极组件还包括隔离膜。本申请对隔离膜的种类没有特别的限制,可以选用任意公知的具有良好的化学稳定性和机械稳定性的多孔结构隔离膜。

在一些实施方式中,隔离膜的材质可选自玻璃纤维、无纺布、聚乙烯、聚丙烯及聚偏二氟乙烯中的一种或多种。隔离膜可以是单层薄膜,也可以是多层复合薄膜,没有特别限制。在隔离膜为多层复合薄膜时,各层的材料可以相同或不同,没有特别限制。

本申请中,正极极片、负极极片和任选的隔离膜可通过卷绕工艺制成电极组件,任选地,还可以通过热压将所述电极组件制成扁平状。

因此,本申请还提供了一种制备电极组件的方法,包括以下步骤:

(1)提供正极极片和负极极片;所述正极极片为如上任一项所定义的正极极片,和/或,所述负极极片为如上任一项所定义的负极极片;

(2)将所述正极极片和所述负极极片进行卷绕形成卷绕结构,使得所述正极膜层LC1相对于所述卷绕结构的中心位于所述正极膜层LC2的内侧,和/或使得所述负极膜层LA1相对于所述卷绕结构的中心位于所述负极膜层LA2的内侧。

图1是本申请一实施方式的电极组件的截面图,其中,正极极片、负极极片和隔离膜形成卷绕结构。

图2是本申请一实施方式的电极组件的层结构示意图,其中,包含正极材料C1的正极膜层LC1设置在正极集流体的内圈面,包含正极材料C2的正极膜层LC2设置在正极集流体的外圈面,且LC1的厚度小于LC2的厚度;包含负极材料A1的负极膜层LA1设置在负极集流体的内圈面,包含负极材料A2的负极膜层LA2设置在负极集流体的外圈面。

作为本申请的一种改进,隔离膜的宽度可以为10mm~500mm(例如10mm~50mm、50mm~100mm、100mm~200mm、200mm~300mm、300mm~400mm或400mm~500mm),隔膜的宽度可以比负极材料涂布区域的宽度多4mm~10mm(例如4mm~6mm、6mm~8mm或8mm~10mm),保证正、负极材料涂布区域不会因为接触而发生短路。

[电极极片的用途]

本申请还提供了如上任一项所定义的正极极片或如上任一项所定义的负极极片在制备电极组件中的用途;所述电极组件中,所述正极极片和/或所述负极极片形成卷绕结构,所述正极膜层LC1相对于所述卷绕结构的中心位于所述正极膜层LC2的内侧,和/或所述负极膜层LA1相对于所述卷绕结构的中心位于所述负极膜层LA2的内侧。

另外,以下适当参照附图对本申请的二次电池、电池模块、电池包和用电装置进行说明。

[二次电池]

本申请的一个实施方式中,提供一种二次电池,所述二次电池包含至少一个如上所述的电极组件。

通常情况下,二次电池还包括电解质。在电池充放电过程中,活性离子在正极极片和负极极片之间往返嵌入和脱出。电解质在正极极片和负极极片之间起到传导离子的作用。隔离膜设置在正极极片和负极极片之间,主要起到防止正负极短路的作用,同时可以使离子通过。

[电解质]

电解质在正极极片和负极极片之间起到传导离子的作用。本申请对电解质的种类没有具体的限制,可根据需求进行选择。例如,电解质可以是液态的、凝胶态的或全固态的。

在一些实施方式中,所述电解质采用电解液。所述电解液包括电解质盐和溶剂。

在一些实施方式中,电解质盐可选自六氟磷酸锂、四氟硼酸锂、高氯酸锂、六氟砷酸锂、双氟磺酰亚胺锂、双三氟甲磺酰亚胺锂、三氟甲磺酸锂、二氟磷酸锂、二氟草酸硼酸锂、二草酸硼酸锂、二氟二草酸磷酸锂及四氟草酸磷酸锂中的一种或多种。

在一些实施方式中,溶剂可选自碳酸亚乙酯、碳酸亚丙酯、碳酸甲乙酯、碳酸二乙酯、碳酸二甲酯、碳酸二丙酯、碳酸甲丙酯、碳酸乙丙酯、碳酸亚丁酯、氟代碳酸亚乙酯、甲酸甲酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、丁酸甲酯、丁酸乙酯、1,4-丁内酯、环丁砜、二甲砜、甲乙砜及二乙砜中的一种或多种。

在一些实施方式中,所述电解液还可选地包括添加剂。例如添加剂可以包括负极成膜添加剂、正极成膜添加剂,还可以包括能够改善电池某些性能的添加剂,例如改善电池过充性能的添加剂、改善电池高温或低温性能的添加剂等。

在一些实施方式中,二次电池可包括外包装。该外包装可用于封装上述电极组件及电解质。

在一些实施方式中,二次电池的外包装可以是硬壳,例如硬塑料壳、铝壳、钢壳等。二次电池的外包装也可以是软包,例如袋式软包。软包的材质可以是塑料,作为塑料,可列举出聚丙烯、聚对苯二甲酸丁二醇酯以及聚丁二酸丁二醇酯等。

本申请对二次电池的形状没有特别的限制。例如,图3是作为一个示例的方形结构的二次电池5。

在一些实施方式中,参照图4,外包装可包括壳体51和盖板53。其中,壳体51可包括底板和连接于底板上的侧板,底板和侧板围合形成容纳腔。壳体51具有与容纳腔连通的开口,盖板53能够盖设于所述开口,以封闭所述容纳腔。正极极片、负极极片和隔离膜可经卷绕工艺或叠片工艺形成电极组件52。电极组件52封装于所述容纳腔内。电解液浸润于电极组件52中。二次电池5所含电极组件52的数量可以为一个或多个,本领域技术人员可根据具体实际需求进行选择。

在一些实施方式中,二次电池可以组装成电池模块,电池模块所含二次电池的数量可以为一个或多个,具体数量本领域技术人员可根据电池模块的应用和容量进行选择。

图5是作为一个示例的电池模块4。参照图5,在电池模块4中,多个二次电池5可以是沿电池模块4的长度方向依次排列设置。当然,也可以按照其他任意的方式进行排布。进一步可以通过紧固件将该多个二次电池5进行固定。

可选地,电池模块4还可以包括具有容纳空间的外壳,多个二次电池5容纳于该容纳空间。

在一些实施方式中,上述电池模块还可以组装成电池包,电池包所含电池模块的数量可以为一个或多个,具体数量本领域技术人员可根据电池包的应用和容量进行选择。

图6和图7是作为一个示例的电池包1。参照图6和图7,在电池包1中可以包括电池箱和设置于电池箱中的多个电池模块4。电池箱包括上箱体2和下箱体3,上箱体2能够盖设于下箱体3,并形成用于容纳电池模块4的封闭空间。多个电池模块4可以按照任意的方式排布于电池箱中。

另外,本申请还提供一种用电装置,所述用电装置包括本申请提供的二次电池、电池模块、或电池包中的一种或多种。所述二次电池、电池模块、或电池包可以用作所述用电装置的电源,也可以用作所述用电装置的能量存储单元。所述用电装置可以包括移动设备(例如手机、笔记本电脑等)、电动车辆(例如纯电动车、混合动力电动车、插电式混合动力电动车、电动自行车、电动踏板车、电动高尔夫球车、电动卡车等)、电气列车、船舶及卫星、储能系统等,但不限于此。

作为所述用电装置,可以根据其使用需求来选择二次电池、电池模块或电池包。

图8是作为一个示例的用电装置。该用电装置为纯电动车、混合动力电动车、或插电式混合动力电动车等。为了满足该用电装置对二次电池的高功率和高能量密度的需求,可以采用电池包或电池模块。

作为另一个示例的装置可以是手机、平板电脑、笔记本电脑等。该装置通常要求轻薄化,可以采用二次电池作为电源。

实施例

以下,说明本申请的实施例。下面描述的实施例是示例性的,仅用于解释本申请,而不能理解为对本申请的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

正极极片制备:

将搅拌均匀的含正极材料C1的浆料通过挤压或转移涂布到正极集流体的内圈面上,涂布重量为Wc_1;将搅拌均匀的含正极材料C2的浆料通过挤压或转移涂布到正极集流体的外圈面上,涂布重量为Wc_2,然后经过干燥、辊压和分切后制得正极极片。正极材料C1的配方是:活性物质96%,导电剂2.5%(导电炭黑2%,导电碳纳米管0.5%),粘结剂(聚偏氟乙烯)1.5%。正极材料C2的配方与正极材料C1的配方仅活性物质的组成不同。实施例和对比例中的正极活性物质选自磷酸铁锂、镍钴锰酸锂、锰酸锂、钴酸锂、富锂锰基、无钴高镍。

负极极片制备:

将搅拌均匀的含负极材料A1的浆料通过挤压或转移涂布到负极集流体的内圈面上,涂布重量为Wa_1;将搅拌均匀的含负极材料A2的浆料通过挤压或转移涂布到负极集流体的外圈面上,涂布重量为Wa_2,然后经过干燥、辊压和分切后制得负极极片。负极材料A1的配方是:活性物质97%,导电剂(导电炭黑)1.5%,粘结剂(羧甲基纤维素钠)1.5%;负极材料A2的配方与正极材料A1的配方仅活性物质的组成不同。

对比例1和2的制备:

正极极片制备:

将搅拌均匀的正极材料C1和C2按质量比1:1的混合制得混合浆料Sc_1,通过挤压或转移涂布到正极集流体的两面上,涂布重量为W_Sc_1,然后经过干燥、辊压和分切后制得正极极片。正极材料C1的配方是:活性物质96%,导电剂2.5%,粘结剂1.5%;正极材料C2与正极材料C1的组成不同。

负极极片制备:

将搅拌均匀的负极材料A1和A2按质量比1:1的混合制得混合浆料Sa_1,通过挤压或转移涂布到负极集流体的两面上,涂布重量为W_Sa_1,然后经过干燥、辊压和分切后制得负极极片。负极材料A1的配方是:活性物质97%,导电剂1.5%,粘结剂1.5%;负极材料A2与负极材料A1的组成不同。

对比例3的制备:

正极极片制备仅正极材料C1和C2的质量比变为7:3,其他与对比例1相同。

负极极片制备与对比例1相同。

电极组件的制备:

采用两层隔离膜夹正极极片的卷绕方式,隔离膜先围绕卷针空卷一圈,而后负极极片入料,卷绕半圈后,正极极片入料,收尾后,隔离膜再空卷一圈。卷绕后的电极组件热压整形后封装入铝塑膜,经过注液、化成、整形和容量测试后制成成品电芯。

以下实施例和对比例中,CB值若无特殊说明均默认为CB=1.07,正极T

以下实施例和对比例中,电极活性物质均为市售。以D10,D50,D90表示的粒径为活性物质本身的属性。石墨化程度为石墨材料的本身属性。锂和镍的化学计量比之和可通过材料组成确定。

以下表格中,涂布重量(W

首次充电克容量(Q

1、极片制作:

1.1称量

正极配方:

活性材料粉末:导电剂:粘结剂=90:5:5

负极配方:

活性材料粉末:导电剂:粘结剂=92:2:6

1.2浆料制作

正极浆料:加入N-甲基吡咯烷酮,制成固含量40~45%的浆料,1分钟800rpm慢搅,15分钟800rpm快搅。

负极浆料:加入去离子水,制成固含量40~50%的浆料,60分钟1800rpm快搅,10分钟1800rpm慢搅。

1.3涂布

使用120um的刮刀,速度为2.5cm/s,把浆料匀速涂布在集流体上。

1.4干燥

先让膜片自然风干3分钟,然后放入100℃干燥箱中,干燥时间大于2小时。

1.5冷压

调辊压机参数,使三元正极材料压实密度达到3.3~3.6g/cm

1.6冲片、称重

用直径15mm的刀模冲切极片并称重。

1.7干燥

真空度-0.1MPa,真空时间1~15h,干燥温度105℃。

2、扣电组装:

将正极极片(或负极极片)与壳体、镍网、电解液、锂片、隔膜一起组装成扣式电池。

3、测试:

正极:搁置3小时;0.1C恒流充电到指定电压,再恒压充电到50uA(记为充电容量);搁置5分钟;0.1C放电至指定电压(记为放电容量)。

负极:搁置5小时;0.05C恒流放电到5mV,50uA恒流放电到5mV(记为放电容量);搁置5分钟;10uA恒流放电至5mV;搁置5分钟;0.1C恒流充电到2V(记为充电容量)。

用测试得到的充/放电容量除以正极粉料质量(或负极粉料质量)即得到克容量。

一、正极材料和极片

按照上述制备例的制备方法,以正极材料极限压实密度的差值为变量制备如表1所示的正极极片实施例1-4。以正极极片的内外圈面厚度比为变量制备如表1所示的正极极片实施例5-7。并和表5所示的负极极片一起制备成电极组件。

表1正极极片实施例设计

按照表2和表3设置以下对比例:

对比例1:正极材料C1与正极材料C2制成混合浆料,分别涂布于集流体的双面,内外圈面的厚度相同。

对比例2:正极材料C1与正极材料C2制成混合浆料,分别涂布于集流体的双面,内外圈面的厚度比为110.1%,与上实施例1-4相同。

对比例3:正极材料C1的极限压实密度比与正极材料C2的极限压实密度低,分别涂布于集流体的双面,内外圈面的厚度比为110.1%,与上实施例1-4相同。

表2正极极片对比例设计

表3正极极片对比例设计

正极极片实施例和对比例所采用的正极活性物质的材料属性如表4所示,采用的负极极片设计以及石墨属性如表5所示。

表4正极极片实施例和对比例的活性物质的材料属性

表5正极极片实施例和对比例中采用的负极极片设计以及石墨属性

每个实施例或对比例各选取3个电池,在25℃恒温箱中进行1C恒流充放电循环800周,满充后拆解电池;每个电池有42个拐角,取正极极片拐角处的极片,肉眼观察是否有锂析出;统计3个样品的正极极片发生析锂的拐角数量,计算平均值,统计结果如表6所示。

表6正极极片的析锂情况

从上述结果可以看出,相比于对比例的正极极片,实施例的正极极片发生析锂的拐角数少。正极材料C1的极限压实密度比正极材料C2的极限压实密度高0.5g/cm

二、负极材料和极片

按照上述制备例的制备方法,以负极材料极限压实密度差值为变量制备如表7所示的负极极片实施例1-4。以负极极片的内外圈面厚度比为变量制备如表7所示的负极极片实施例5-8,并和表10所示的正极极片一起制备成电极组件。

表7负极极片实施例设计

按照表8和表9设置以下对比例:

对比例1:负极材料C1与负极材料C2制成混合浆料,分别涂布于集流体的双面,内外圈面的厚度相同。

对比例2:负极材料C1与负极材料C2制成混合浆料,分别涂布于集流体的双面,内外圈面的厚度比为107%,与上实施例5-8相同。

对比例3:负极材料C1的极限压实密度比与负极材料C2的极限压实密度低,分别涂布于集流体的双面,内外圈面的厚度比为107%,与上实施例5-8相同。

表8负极极片对比例设计

表9负极极片对比例设计

负极极片实施例和对比例所采用的活性物质(石墨)的材料属性如表10所示,采用的正极极片设计以及活性物质的材料属性如表11所示。

表10负极极片实施例和对比例采用的活性物质(石墨)的材料属性

表11负极极片实施例和对比例中采用的正极极片设计以及活性物质的材料属性

每个实施例或对比例各选取3个电池,在25℃恒温箱中进行1C恒流充放电循环800周,满充后拆解电池;每个电池有42个拐角,取负极极片拐角处的极片,肉眼观察是否有锂析出;统计3个样品的负极极片发生析锂的拐角数量,计算平均值,统计结果如表12所示。

表12负极极片的析锂情况

综合以上说明,可以通过集流体双面非对称涂布电极膜层的方式,在集流体内圈面涂布极限压实密度较高的正极或负极材料,在集流体外圈面涂布极限压实密度较低的正极或负极材料,并进一步利用相同曲率半径时薄厚度的拉伸变形量更小的特点,改善扁平状电芯在拐角区域容易产生裂纹,进而引发析锂的问题,提高二次电池循环过程的安全性。

需要说明的是,本申请不限定于上述实施方式。上述实施方式仅为示例,在本申请的技术方案范围内具有与技术思想实质相同的构成、发挥相同作用效果的实施方式均包含在本申请的技术范围内。此外,在不脱离本申请主旨的范围内,对实施方式施加本领域技术人员能够想到的各种变形、将实施方式中的一部分构成要素加以组合而构筑的其它方式也包含在本申请的范围内。

- 二次电池用电极组件及二次电池用电极组件的制造方法

- 二次电池用电极组件及二次电池用电极组件的制造方法

- 电极组件、制造该电极组件的方法及二次电池和电池组

- 二次电池顶盖组件、含该组件的二次电池及装配方法

- 二次电池的顶盖组件以及二次电池

- 二次电池电极用粘合剂、包含其的二次电池电极和二次电池、用于制造所述二次电池电极的二次电池电极用组合物和所述二次电池电极的制造方法

- 二次电池用粘结剂组合物、二次电池电极用导电材料糊、二次电池电极用浆料组合物、二次电池电极用浆料组合物的制造方法、二次电池用电极及二次电池