一种刮板机双制动传动系统

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及运输制动的技术领域,尤其是涉及一种刮板机双制动传动系统。

背景技术

目前矿用刮板机、转载机等链传动机械,为了便于链条张紧,在刮板机的传动装置内设有制盘,制动分液压制动和闸盘制动两种结构,依客户需要,选择确定结构方式,目前国内外均采用单传动单结构的形式(闸盘制动或液压制动)。

采用闸盘制动时,将闸盘紧链器安装于电动机与减速器之间的连接罩上,闸盘和连接轴连接固定,闸盘一端处于闸盘紧链器前端的两个闸片之间,朝向闸盘方向禁锢两个闸片,通过闸片和闸盘之间的摩擦力,使闸盘停止转动,带动连接轴停止转动,对链条进行张紧处理。

采用液压制动时,将液压紧链器安装于电动机与减速器之间的连接罩上,同时电动机与减速器之间的连接轴上固定连接有齿轮,旋转液压紧链器上的啮合手柄,使液压紧链器内部齿轮与连接于连接轴上的齿轮啮合,通过液压紧链器内马达提供动力完成齿轮制动,对链条张紧的工作。

针对上述中的相关技术,发明人认为使用闸盘制动的过程中,闸盘存在磨损,使得闸盘易损坏,对闸盘进行拆卸更换时,由于与闸盘配套使用的零件数量多,拆卸安装耗时较长,导致刮板机停机时间长,从而存在有运输工作效率低的缺陷。

发明内容

为了提高运输的工作效率,本申请提供一种刮板机双制动传动系统。

本申请提供的一种刮板机双制动传动系统采用如下技术方案:

一种刮板机双制动传动系统,包括电动机与减速器,所述电动机和减速器之间设置有连接罩和连接轴,连接轴处于连接罩内,连接轴的一端贯穿连接罩和电动机输出轴连接固定,连接轴远离电动机一端贯穿连接罩和减速器连接固定,所述连接轴处设置有闸盘,连接轴贯穿闸盘和闸盘固定连接,连接罩内底壁滑动连接有滑板,滑板和连接罩内底壁平行,滑板上表面固定连接有支杆,支杆远离滑板一端设置有大齿轮,大齿轮和支杆连接固定,连接罩上顶壁贯穿开设有第一制动槽和第二制动槽,连接罩在第一制动槽处固定连接有壳体,壳体处于连接罩内,壳体上端为开口,壳体底壁贯穿开设有通槽,闸盘一端穿过通槽伸至壳体内,大齿轮的一端穿过第二制动槽伸至连接罩外,大齿轮一侧设置有用于和连接轴连接的连接组件,壳体一侧设置有带动连接组件移动和连接轴连接固定的移动组件。

通过采用上述技术方案,将闸盘紧链器固定在壳体处对闸盘进行固定时,当闸盘损坏,闸盘紧链器在壳体处触发移动组件,移动组件带动连接组件移动,连接组件使得大齿轮和连接轴连接固定,再将液压紧链器连接固定在连接罩的第二制动槽处,液压紧链器内的齿轮和大齿轮啮合,再利用马达提供动力完成大齿轮的制动,大齿轮通过连接组件使得连接轴停止转动,闸盘损坏后,通过液压制动方式完成连接轴的制动,无需更换闸盘,节省了时间,缩短了刮板机停机时间,从而提高了运输的工作效率。

可选的,所述大齿轮一侧固定连接有第一转杆,第一转杆远离大齿轮一端固定连接有第一锥齿轮,连接轴处设置有第二锥齿轮,连接轴贯穿第二锥齿轮和第二锥齿轮固定连接,连接组件包括第三锥齿轮、第二转杆和第四锥齿轮,第三锥齿轮和第一锥齿轮啮合,第二转杆一端和第三锥齿轮固定连接,第二转杆远离第三锥齿轮一端和第四锥齿轮固定连接,滑板上表面固定连接有第一支撑杆,第一支撑杆和滑板垂直,第二转杆贯穿第一支撑杆和第一支撑杆转动连接。

通过采用上述技术方案,第四锥齿轮和第二锥齿轮啮合后,连接轴带动第二锥齿轮转动,第二锥齿轮带动带动第四锥齿轮转动,第四锥齿轮带动第二转杆转动,第二转杆带动第三锥齿轮转动,第三锥齿轮带动第一锥齿轮转动,第一锥齿轮带动第一转杆转动,第一转杆带动大齿轮转动,采用液压制动时,液压紧链器内的齿轮和大齿轮啮合,通过马达带动齿轮停止转动,齿轮使大齿轮停止转动,大齿轮通过第一转杆和第一锥齿轮使得第三锥齿轮停止转动,第三锥齿轮通过第二转杆和第四锥齿轮使第二锥齿轮停止转动,第二锥齿轮使连接轴停止转动,从而液压紧链器完成对连接轴的制动。

可选的,所述滑板上表面固定连接有第一连接杆,第一连接杆和滑板垂直,第一连接杆远离滑板一端固定连接有第二连接杆,第二连接杆和第一连接杆垂直,第二连接杆远离第一连接杆一端固定连接有第三连接杆,第三连接杆和第二连接杆垂直,且第三连接杆上表面和连接罩上顶壁抵接,移动组件包括滑杆和三角块,滑杆一端和第三连接杆固定连接,且滑杆和第二连接杆处于第三连接杆的同一侧,滑杆远离第三连接杆一端和三角块一侧固定连接,三角块沿远离滑杆方向贯穿壳体侧壁和壳体沿通槽长度方向滑动连接,三角块和壳体底壁平行,且滑杆始终处于壳体外,第三连接杆和滑板分别处于壳体的相对两侧。

通过采用上述技术方案,闸盘紧链器前端的闸片处于壳体内,对闸盘进行制动时,控制两侧闸片朝向闸盘方向移动,闸片与闸盘抵接,通过闸片和闸盘之间的摩擦力,至闸盘停止转动,实现制动功能,当闸盘损坏后,闸片不易和闸盘接触,在两侧闸片朝向相对方向移动的过程中,两侧闸片靠近三角块一端分别和三角块的两侧斜面抵接,同时朝向远离壳体方向推动三角块,使三角块移动出壳体,三角块带动滑杆移动,滑杆带动第三连接杆移动,第三连接杆带动第二连接杆移动,第二连接杆带动第一连接杆移动,第一连接杆带动滑板移动,滑板带动大齿轮和连接组件移动,使第四锥齿轮和第二锥齿轮啮合,从而移动组件实现了带动连接组件移动与连接轴连接固定的功能。

可选的,所述连接罩上顶内壁沿三角块滑动方向开设有第一滑槽,连接罩在第一滑槽内滑动连接有第一滑块,第一滑块下表面和滑杆上表面固定连接。

通过采用上述技术方案,滑杆移动的过程中,滑杆带动第一滑块在第一滑槽内移动,第一滑块为滑杆移动起到了引导作用,使滑杆不易在连接罩内随意移动。

可选的,所述第三连接杆上表面开设有凹槽,第三连接杆在凹槽内沿竖直方向滑动连接有卡块,在卡块和凹槽内底壁之间固设有第一弹簧,连接罩上顶内壁开设有卡槽,卡槽和卡块处于同一竖直平面内,且卡块和卡槽卡接适配。

通过采用上述技术方案,第三连接杆在移动的过程中,卡块处于凹槽内时,第一弹簧处于压缩状态,当三角块脱离壳体时,此时卡块和卡槽对齐,第一弹簧释放弹力,推动卡块朝向卡槽方向移动,卡块的上端处于卡槽内,通过卡槽和卡块的卡接固定,使得第三连接杆相对连接罩得到固定,进而滑板和连接组件得到固定,此时第四锥齿轮和第二锥齿轮啮合,在液压制动的过程中,第四锥齿轮和第二锥齿轮不易脱离,从而提高了第四锥齿轮和第二锥齿轮啮合的稳定性。

可选的,所述连接罩在卡槽内沿竖直方向滑动连接有移动板,移动板上表面固定连接有按杆,按杆远离移动板一端贯穿卡槽侧壁伸至连接罩外,按杆和连接罩滑动连接。

通过采用上述技术方案,卡块朝向卡槽内移动的过程中,卡块和移动板抵接,并推动移动板移动,移动板带动按杆移动,按杆穿出连接罩,当接触卡块和卡槽的固定时,朝向移动板方向按压按杆,按杆带动移动板移动,移动板带动卡块移动,使卡块脱离卡槽,从而按杆的设置为卡块脱离卡槽提供了便利。

可选的,所述连接罩内底壁沿滑板移动方向开设有第二滑槽,连接罩在第二滑槽内滑动连接有第二滑块,第二滑块上表面和滑板固定连接,在第二滑块和第二滑槽侧壁之间固设有第二弹簧,第二弹簧沿滑板移动方向进行拉伸或伸展。

通过采用上述技术方案,滑杆朝向远离壳体方向移动的过程中,带动滑板进行移动,滑板带动第二滑块在第二滑槽内移动,第二弹簧进行拉伸,无需使用液压制动方式时,在卡块脱离卡槽后,第二弹簧进行收缩,带动第二滑块移动,第二滑块带动滑板移动,滑板回复至原位,同时三角块回复至原位,从而第二弹簧的设置为三角块回复原位提供了便利。

可选的,所述支杆远离滑板一端固定连接有第三转杆,第三转杆和支杆垂直,第三转杆远离支杆一端和大齿轮转动连接。

通过采用上述技术方案,第三转杆为大齿轮提供了支撑作用,使大齿轮在连接罩内不易随意移动。

可选的,所述滑杆靠近三角块一端的相对两侧均固定连接有挡板,挡板和滑杆垂直。

通过采用上述技术方案,在滑杆朝向壳体方向移动的过程中,滑杆带动挡板移动,在三角块远离滑杆一端伸至壳体内后,挡板和壳体侧壁抵接,阻挡滑杆继续移动,通过挡板的设置,使三角块不易整体进入壳体内。

可选的,所述滑板上表面固定连接有第二支撑杆,第二支撑杆和滑板垂直,第一转杆贯穿第二支撑杆和第二支撑杆转动连接。

通过采用上述技术方案,第二支撑杆对第一转杆起到了支撑作用,使第一转杆不易断裂。

综上所述,本申请包括以下至少一种有益技术效果:

通过在连接罩内设置大齿轮,同时通过连接组件实现大齿轮和连接轴的连接固定,当闸盘损坏后,能够使用液压制动方式对连接轴进行制动,无需更换闸盘,减少了刮板机的停机时间,从而提高了运输的工作效率;

通过移动组件能够带动连接组件移动,并完成大齿轮和连接轴的连接,从而移动组件为实现液压制动提供了便利;

通过卡块和卡槽卡接固定,在液压制动中,使得第四锥齿轮和第二锥齿轮不易脱离啮合,从而提高了液压制动工作的稳定性。

附图说明

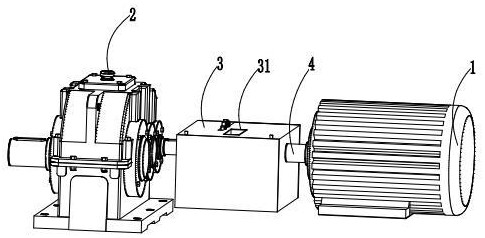

图1是本申请实施例一种刮板机双制动传动系统的结构示意图;

图2是本申请实施例中为体现移动组件的结构剖视图;

图3是本申请实施例中为体现滑板上方的结构示意图;

图4是本申请实施例中为体现连接组件的结构示意图;

图5是本申请实施例中为体现凹槽内部结构的剖视图;

图6是本申请实施例中为体现第一滑槽内部结构的剖视图;

图7是本申请实施例中为体现第二滑槽内部结构的剖视图。

图中,1、电动机;2、减速器;3、连接罩;31、第一制动槽;32、第二制动槽;33、壳体;331、通槽;34、第一滑槽;35、卡槽;36、移动板;37、按杆;38、第二滑槽;4、连接轴;41、闸盘;42、第二锥齿轮;5、滑板;51、支杆;52、大齿轮;521、第一转杆;522、第一锥齿轮;53、第一支撑杆;54、第一连接杆;55、第二连接杆;56、第三连接杆;561、凹槽;562、卡块;563、第一弹簧;57、第三转杆;58、第二支撑杆;6、连接组件;61、第三锥齿轮;62、第二转杆;63、第四锥齿轮;7、移动组件;71、滑杆;711、第一滑块;72、三角块;8、第二滑块;81、第二弹簧;9、挡板。

具体实施方式

以下结合附图1-7对本申请作进一步详细说明。

本申请实施例公开一种刮板机双制动传动系统。

参考图1,一种刮板机双制动传动系统包括电动机1和减速器2,电动机1和减速器2之间设置有连接罩3,连接罩3内设置有连接轴4,连接轴4两端分别贯穿连接罩3相对两侧,连接轴4和连接罩3转动连接,连接轴4的一端和电动机1的输出轴固定连接,连接轴4远离电动机1一端和减速器2输出轴固定连接。电动机1带动连接轴4转动,需连接轴4减速时,通过减速器2带动连接轴4减速。

参考图2,连接罩3上顶壁贯穿开设有第一制动槽31,连接罩3在第一制动槽31出固定连接有壳体33,壳体33上端为开口,壳体33内底壁贯穿开设有通槽331,连接罩3内设置有闸盘41,闸盘41和壳体33的通槽331长度方向平行,连接轴4贯穿闸盘41和闸盘41固定连接,且闸盘41处于通槽331的正下方,闸盘41的一端穿过通槽331伸至壳体33内。

闸盘41制动时,将闸盘紧链器固定在壳体33处,闸盘紧链器前端的两个闸片伸至壳体33内,且闸盘41处于壳体33内一端处于两个闸片之间,控制两侧闸片朝向闸盘41方向移动,闸片和闸盘41抵接,通过闸片和闸盘41之间的摩擦力,使得闸盘41停止转动,闸盘41带动连接轴4停止转动,从而通过闸盘41制动实现对连接轴4的制动功能。

参考图2和图3,连接罩3上顶壁处开设有第二制动槽32,连接罩3内底壁处设置有滑板5,滑板5和连接罩3内底壁平行,滑板5和连接罩3内底壁滑动连接,滑板5上表面固定连接有支杆51,支杆51和滑板5垂直,支杆51上端侧壁固定连接有第三转杆57,第三转杆57和支杆51垂直,第三转杆57远离支杆51一端转动连接有大齿轮52,大齿轮52和闸盘41平行,大齿轮52一端穿过第二制动槽32伸至连接罩3外,滑板5上表面的相对两端侧均固定连接有第一连接杆54,第一连接杆54和滑板5平行,第一连接杆54远离滑板5一端固定连接有第二连接杆55,第二连接杆55和第一连接杆54垂直,第二连接杆55远离第一连接杆54一侧设置有第三连接杆56,第三连接杆56和第二连接杆55垂直,第三连接杆56的相对两端分别和两侧第二连接杆55固定连接,且第三连接杆56上表面和连接罩3上顶内壁抵接,在第三连接杆56和壳体33之间设置有移动组件7,且闸盘紧链器的闸片能够触动移动组件7带动第三连接杆56移动。

移动组件7包括滑杆71和三角块72,滑杆71和第二连接杆55处于第三连接杆56的同一侧,且滑杆71和第二连接杆55平行,滑杆71靠近第三连接杆56一端和第三连接杆56固定连接,滑杆71远离第三连接杆56一端和三角块72的一侧壁固定连接,三角块72和滑杆71平行,三角块72远离滑杆71一端贯穿壳体33侧壁和壳体33滑动连接,三角块72和壳体33滑动连接的方向和通槽331的长度方向平行,且三角块72和通槽331处于同一竖直面内滑杆71始终处于壳体33外,滑杆71和滑板5分别处于壳体33的相对两侧。

当闸盘41磨损严重,闸盘41不易再伸至壳体33内时,闸片朝向相对方向移动的过程中,闸片和三角块72的斜面抵接,并推动三角块72沿背离壳体33方向移动,三角块72带动滑杆71移动,滑杆71带动第三连接杆56移动,第三连接杆56带动第二连接杆55移动,第二连接杆55带动第一连接杆54朝向壳体33方向移动,第一连接杆54带动滑板5移动,滑板5带动支杆51和大齿轮52移动。

参考图2和图4,大齿轮52背离支杆51一侧的中心处固定连接有第一转杆521,第一转杆521远离大齿轮52一端固定连接有第一锥齿轮522,滑板5上表面固定连接有第二支撑杆58,第二支撑杆58和滑板5垂直,第一转杆521贯穿第二支撑杆58和第二支撑杆58转动连接,连接轴4处设置有第二锥齿轮42,连接轴4贯穿第二锥齿轮42和第二锥齿轮42固定连接,在第一锥齿轮522和第二锥齿轮42之间设置有连接组件6。

连接组件6包括第三锥齿轮61、第二转杆62和第四锥齿轮63,第三锥齿轮61和第四锥齿轮63分别和第二转杆62的两端固定连接,第二转杆62和滑板5平行,滑板5上表面固定连接有第一支撑杆53,第一支撑杆53和滑板5垂直,第二转杆62贯穿第一支撑杆53和第一支撑杆53转动连接,第三锥齿轮61和第一锥齿轮522啮合,第四锥齿轮63能够和第二锥齿轮42啮合。

滑板5朝向壳体33方向移动时,滑板5带动第一支撑杆53和第二支撑杆58移动,第二支撑杆58带动第一锥齿轮522移动第一支撑杆53带动第二转杆62移动,第二转杆62带动第三锥齿轮61和第四锥齿轮63移动,使得第四锥齿轮63和第二锥齿轮42啮合,将液压紧链器固定在连接罩3的第二制动槽32处,液压紧链器内的齿轮和大齿轮52啮合,使大齿轮52停止转动,大齿轮52使第一转杆521停止转动,第一转杆521使第一锥齿轮522停止转动,第一锥齿轮522使第三锥齿轮61停止转动,第三锥齿轮61使第二转杆62停止转动,第二转杆62使第四锥齿轮63停止转动,第四锥齿轮63使第二锥齿轮42停止转动,第二锥齿轮42使连接轴4停止转动,从而通过液压制动方式使得连接轴4停止转动。

参考图2和图5,第三连接杆56两端的上表面均开设有凹槽561,第三连接杆56在凹槽561内滑动连接有卡块562,在卡块562和凹槽561内底壁之间固设有第一弹簧563,连接罩3上顶壁的下表面开设有两个卡槽35,卡槽35和卡块562卡接适配且一一对应,连接罩3在卡槽35内滑动连接有移动板36,移动板36和连接罩3上顶壁平行,移动板36上表面固定连接有按杆37,按杆37和移动板36垂直,按杆37远离移动杆一端贯穿卡槽35侧壁伸至连接罩3外,按杆37和连接罩3滑动连接。

滑杆71在移动的过程中,卡块562和连接罩3的上顶内壁抵接,第一弹簧563处于压缩状态,当卡块562和卡槽35对齐后,第一弹簧563释放弹力,朝向卡槽35方向推动卡块562,卡块562上端卡接至卡槽35内,同时在卡块562在卡槽35内移动的过程中,卡块562首先和移动板36抵接,并推动移动板36向上移动,移动板36带动按杆37移动,通过卡块562和卡槽35的卡接固定,使第三连接杆56相对于连接罩3得到固定,进而使得滑板5得到固定,且此时能够通过液压制动方式对连接轴4进行制动,需卡块562和卡槽35脱离时,朝向移动板36方向按压按杆37,按杆37带动移动板36移动,移动板36推动卡块562移动,使得卡块562脱离卡槽35。

参考图2和图6,连接罩3上顶内壁沿滑杆71移动方向开设有第一滑槽34,连接罩3在第一滑槽34内滑动连接有第一滑块711,在本申请实施例中,第一滑槽34为燕尾槽,第一滑块711为燕尾块,第一滑块711下表面和滑杆71上表面固定连接,滑杆71靠近三角块72一端的相对两侧均固定连接有挡板9,挡板9和滑杆71垂直。

滑杆71滑动的过程中,滑杆71带动第一滑块711在第一滑槽34内进行移动,第一滑块711为滑杆71移动起到了引导作用,使滑杆71不易在连接罩3内随意移动,同时当滑杆71朝向壳体33方向移动时,滑杆71带动挡板9移动,挡板9和壳体33侧壁抵接,阻挡滑杆71继续移动,使滑杆71不易滑动至壳体33内。

参考图2和图7,连接罩3内底壁沿滑板5移动的方向开设有两条第二滑槽38,连接罩3在第二滑槽38内沿第二滑槽38的长度方向滑动连接有第二滑块8,在本申请实施例中,第二滑块8为燕尾块,第二滑槽38为燕尾槽,在第二滑块8和第二滑槽38一侧内壁之间固设有第二弹簧81,第二弹簧81沿第二滑槽38的长度方向进行伸缩。

滑板5再移动的过程中,带动第二滑块8在第二滑槽38内移动,第二滑块8为滑板5移动起到了引导作用,使滑板5在连接罩3内不易随意移动,同时在滑杆71朝向远离壳体33方向移动时,第二弹簧81进行拉伸,在滑杆71朝向壳体33方向移动时,第二弹簧81进行收缩,带动第二滑块8移动,第二滑块8带动滑板5移动,使滑板5回复原位,并带动滑杆71回复原位。

本申请实施例一种刮板机双制动传动系统的实施原理为:当闸盘41损坏后,闸盘紧链器的两侧闸片在壳体33内朝向相对方向移动的过程中,闸片和三角块72的侧壁抵接,并推动三角块72朝向远离壳体33方向移动,三角块72带动滑杆71移动,滑杆71带动第三连接杆56移动,第三连接杆56带动第二连接杆55移动,第二连接杆55带动第一连接杆54移动,第一连接杆54带动滑板5移动,使得第四锥齿轮63和第二锥齿轮42啮合,实现大齿轮52和连接轴4的连接,再通过液压紧链器内齿轮和大齿轮52啮合,带动大齿轮52停止转动,大齿轮52带动连接轴4停止转动,使用液压制动方式完成对连接轴4的制动,从而在闸盘41损坏后,无需停机对闸盘41进行更换,节省了时间,缩短了刮板机停机时间,提高了运输的工作效率。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种提升刮板机的拉紧装置及Z型双链提升刮板机

- 一种通过结构光定位测距进行双链刮板机断链的检测方法