注射成型体、衬管以及衬里阀

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及注射成型体、衬管以及衬里阀。

背景技术

在专利文献1中记载了遍及导管的内周面及凸缘面实施了衬套的衬管。

专利文献2中记载:在圆筒状物品的中空部插入圆柱状芯,在物品与芯的间隙注射注入树脂,树脂冷却固化后拔出芯,由此来衬套圆筒状物品的内表面,在该方法中,作为树脂,使用了在372℃的熔融粘度为1~7×10

现有技术文献

专利文献

专利文献1:日本特开昭58-132512号公报

专利文献2:日本特公平01-053167号公报

发明内容

发明要解决的课题

本发明的目的在于提供一种注射成型体,其是具备管体部及厚度大的凸缘部的注射成型体,即使在高温环境下使用时,也能够抑制管体部内表面的磨耗及凸缘部的密封性的降低。

用于解决课题的手段

根据本发明,提供一种注射成型体,其具备:管体部,其形成流体的流路;和凸缘部,其形成于所述管体部的一端或两端,其中,所述凸缘部的最大厚度为2mm~12mm,所述注射成型体含有共聚物,所述共聚物含有四氟乙烯单元和氟代(烷基乙烯基醚)单元,所述共聚物的氟代(烷基乙烯基醚)单元的含量相对于全部单体单元为2.8质量%~6.0质量%,所述共聚物在372℃的熔体流动速率为4.0g/10分钟以上且小于11.0g/10分钟,所述共聚物的官能团数为50个以下。

所述共聚物的所述氟代(烷基乙烯基醚)单元优选为全氟(丙基乙烯基醚)单元。

所述共聚物的所述氟代(烷基乙烯基醚)单元的含量相对于全部单体单元优选为3.5~5.5质量%。

所述共聚物在372℃的熔体流动速率优选为5.0~9.0g/10分钟。

所述共聚物的熔点优选为295~315℃。

优选为衬管或衬里阀的衬构件。

另外,根据本发明,提供一种衬管,其与流体的接触面被上述注射成型体所衬套。

另外,根据本发明,提供一种衬里阀,其与流体的接触面被上述注射成型体所衬套。

发明效果

根据本发明,能够提供一种注射成型体,其是具备管体部及厚度大的凸缘部的注射成型体,即使在高温环境下使用时,也能够抑制管体部内表面的磨耗及凸缘部的密封性的降低。

附图说明

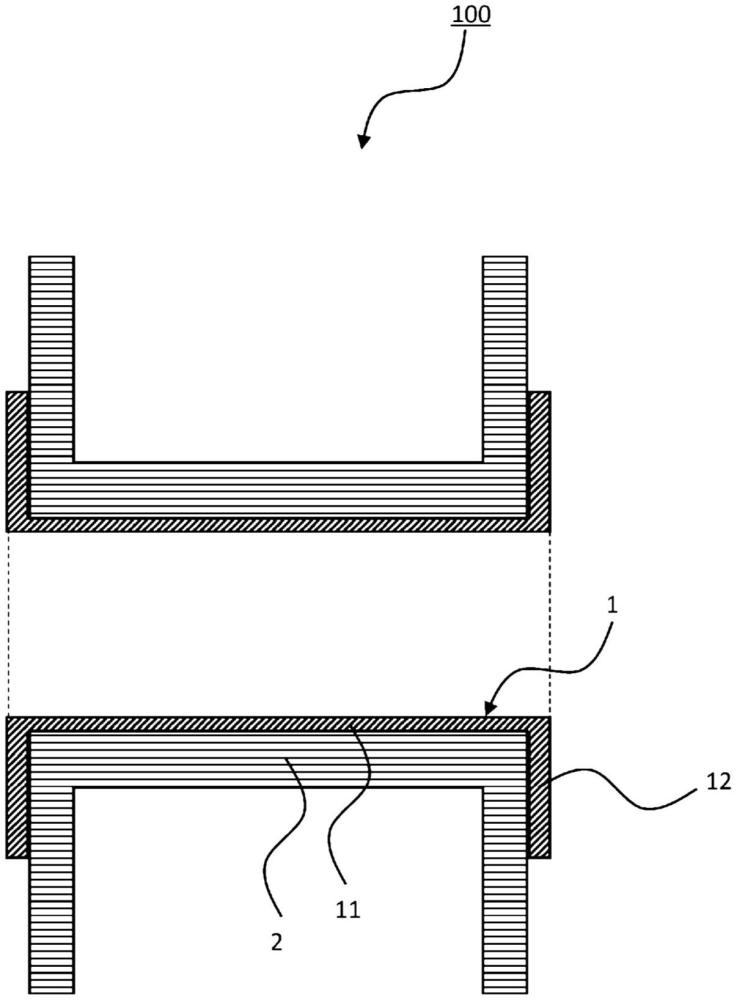

图1是表示使用本发明的注射成型体作为用于对内表面进行衬套的衬构件的衬管的一实施方式的示意性截面图。

具体实施方式

以下,对本发明的具体实施方式进行详细说明,但本发明不限于下述实施方式。

以往,为了防止管体或阀的腐蚀、水垢的附着,使用在管体或阀的内表面设有氟树脂的衬套的衬管或衬里阀。作为对管体或阀实施氟树脂的衬套的方法,已知有注射成型方法和旋转成型方法。这些方法中,注射成型方法在能够容易地形成比较厚的衬套的方面、得到的注射成型体的内表面比较平滑的方面等具有优点。另外,在衬套具备凸缘部的情况下,在能够将管体部和凸缘部一体成型这一点、能够容易地形成厚度较大且表现出比较高的机械强度的凸缘部这一点上也具有优点。

然而,在利用注射成型法对氟树脂进行衬套的以往的衬管和衬里阀中,存在如下问题:因含固体颗粒的高温的流体通过而导致内表面磨耗,或者在高温的环境下被紧固的凸缘部逐渐变形而无法获得充分的密封性。在凸缘部的厚度大的情况下,即使变化的比例相同,与厚度小的凸缘相比也会产生大的间隙,因此凸缘部的厚度大的一方的密封性容易降低。因此,要求如下技术:通过增大凸缘部的厚度,确保即使施加冲击凸缘部也不容易破损的强度,并且即使在高温环境下使用的情况下,也能够抑制管体部内表面的磨耗和凸缘部的密封性的降低。

本发明的注射成型体具备:管体部,其形成流体的流路;以及凸缘部,其形成于所述管体部的一端或两端,凸缘部的最大厚度为2mm~12mm。因此,本发明的注射成型体的凸缘部具有充分的强度,不易因冲击等而破损。进而,利用FAVE单元的含量、熔体流动速率(MFR)和官能团数在极其限定的范围内的共聚物来形成管体部和凸缘部,所述共聚物为含有四氟乙烯(TFE)单元和氟代(烷基乙烯基醚)(FAVE)单元的共聚物。由此,管体部的耐磨耗性得到改善,在凸缘部的厚度大的情况下特别成为问题的凸缘部的密封性的降低也得到抑制。

作为用于对内表面进行衬套的衬构件,将使用了本发明的注射成型体的衬管的一实施方式示于图1。图1所示的衬管100具备衬构件1和被衬构件1衬套的管体2。衬构件1具备形成流体的流路的管体部11和形成于管体部11的两端的凸缘部12。衬构件1在两端设有凸缘部12,但也可以仅在一端设有凸缘部12。

衬构件1是凸缘部12与管体部11一体成型而成的注射成型体。通常而言,凸缘部12与其他的管或阀所具备的凸缘部通过隔着密封垫紧固而连接。

本发明的注射成型体中,凸缘部12的最大厚度为2mm~12mm。这样,通过增大凸缘部12的最大厚度,即使在对凸缘部12施加冲击的情况下也能够使其难以破损。若凸缘部12的厚度大,则连接部分的密封性容易降低,但本发明的注射成型体由FAVE单元的含量、MFR和官能团数在极其限定的范围内的共聚物形成,因此即使在高温下持续使用的情况下,密封性也不易降低。若凸缘部的厚度过小,则模具的厚度也变小,共聚物向模具的填充变得困难,无法得到具备所期望的形状的凸缘部的注射成型体。若凸缘部的厚度过大,则在注射成型时容易产生被称为空隙的成型不良,凸缘部容易破损。

在图1所示的注射成型体100中,凸缘部12的厚度均匀,但也可以以最大厚度在2mm~12mm的范围内的方式使厚度变化。在一实施方式中,也可以使凸缘部12的整体的厚度为2mm~12mm的范围内。凸缘部12的最大厚度优选为3mm以上,优选为10mm以下、更优选为8mm以下。

为了对管体2的内表面进行衬套,注射成型体100的管体部1与管体2的形状同样为圆筒状。管体部1的形状不限于圆筒状,可以为与所衬套的对象物的形状吻合的形状。管体部1的形状例如可以是圆筒状、方筒状、球状等。另外,管体部1可以弯曲,也可以具有分支。

注射成型体100的管体部1的厚度没有特别限定,例如可以为0.1~100mm。

本发明的注射成型体含有共聚物,该共聚物含有四氟乙烯(TFE)单元和氟代(烷基乙烯基醚)(FAVE)单元的共聚物。该共聚物为熔融加工性的氟树脂。熔融加工性是指能够使用挤出机和注射成型机等现有的加工设备将聚合物熔融并加工。

作为构成上述FAVE单元的FAVE,可列举出选自由通式(1)所示的单体和通式(2)所示的单体组成的组中的至少一种。

通式(1):

CF

(式中,Y

通式(2):

CFX=CXOCF

(式中,X相同或不同,表示H、F或CF

其中,作为上述FAVE,优选通式(1)所示的单体,更优选选自由全氟(甲基乙烯基醚)、全氟(乙基乙烯基醚)(PEVE)和全氟(丙基乙烯基醚)(PPVE)组成的组中的至少1种,进一步优选选自由PEVE和PPVE组成的组中的至少1种,特别优选PPVE。

共聚物的FAVE单元的含量相对于全部单体单元为2.8~6.0质量%。共聚物的FAVE单元的含量更优选为3.0质量%以上、进一步优选为3.2质量%以上、更进一步优选为3.3质量%以上、特别优选为3.4质量%以上、最优选为3.5质量%以上,更优选为5.8质量%以下、进一步优选为5.6质量%以下、更进一步优选为5.5质量%以下。共聚物的FAVE单元的含量过多时,无法充分抑制因高温的流体流通而产生的管体部内表面的磨耗。共聚物的FAVE单元的含量过少时,在高温下使用时,凸缘部的密封性降低。

共聚物的TFE单元的含量相对于全部单体单元优选为94.0~97.2质量%,更优选为94.2质量%以上、进一步优选为94.4质量%以上、更进一步优选为94.5质量%以上,更优选为97.0质量%以下、进一步优选为96.8质量%以下、更进一步优选为96.7质量%以下、特别优选为96.6质量%以下、最优选为96.5质量%以下。共聚物的TFE单元的含量过少时,有可能无法充分抑制因高温的流体流通而产生的管体部内表面的磨耗。共聚物的TFE单元的含量过多时,在高温下使用时,凸缘部的密封性有可能降低。

本发明中,共聚物中的各单体单元的含量通过

共聚物也可以含有来自能够与TFE和FAVE共聚的单体的单体单元。此时,相对于共聚物的全部单体单元,能够与TFE和FAVE共聚的单体单元的含量优选为0质量%~3.2质量%,更优选为0.05质量%~1.0质量%,进一步优选为0.1质量%~0.3质量%。

作为能够与TFE和FAVE共聚的单体,可以举出六氟丙烯(HFP)、CZ

作为共聚物,优选为选自由仅由TFE单元和FAVE单元构成的共聚物以及TFE/HFP/FAVE共聚物组成的组中的至少一种,更优选为仅由TFE单元和FAVE单元构成的共聚物。

共聚物的熔体流动速率(MFR)为4.0g/10分钟以上且小于11.0g/10分钟。共聚物的MFR优选为4.5g/10分钟以上、更优选为5.0g/10分钟以上,优选为10.5g/10分钟以下、更优选为10.0g/10分钟以下、进一步优选为9.5g/10分钟以下、特别优选为9.0g/10分钟以下。若MFR过低,则无法得到具备具有所期望的厚度的凸缘部的注射成型体。若共聚物的MFR过高,则无法充分抑制因高温的流体流通而产生的管体部内表面的磨耗,另外,在高温下使用的情况下,凸缘部的密封性降低。

在本发明中,MFR是按照ASTM D1238使用熔体指数测定仪以在372℃、5kg载荷下每10分钟从内径2.1mm、长度8mm的喷嘴流出的聚合物的质量(g/10分钟)的形式得到的值。

MFR可以通过调整将单体聚合时使用的聚合引发剂的种类和量、链转移剂的种类和量等来调整。

本发明中,共聚物的每10

上述官能团的种类的鉴定和官能团数的测定可以使用红外光谱分析法。

关于官能团数,具体而言,利用下述方法进行测定。首先,将上述共聚物通过冷压成型,制作厚度0.25mm~0.3mm的膜。通过傅利叶变换红外光谱分析对该膜进行分析,得到上述共聚物的红外吸收光谱,并得到与完全氟化的不存在官能团的本底光谱的差示光谱。根据下述式(A)从该差示光谱所显现的特定的官能团的吸收峰计算出上述共聚物中的相对于每1×10

N=I×K/t (A)

I:吸光度

K:校正系数

t:膜的厚度(mm)

作为参考,关于一些官能团,将吸收频率、摩尔吸光系数和校正系数示于表1。另外,摩尔吸光系数是由低分子模型化合物的FT-IR测定数据决定的。

[表1]

-CH

例如,-COF的官能团数是指从起因于-CF

官能团为存在于共聚物的主链末端或侧链末端的官能团和存在于主链中或侧链中的官能团。官能团数可以为-CF=CF

上述官能团例如通过制造共聚物时所使用的链转移剂或聚合引发剂导入共聚物中。例如,使用醇作为链转移剂、或使用具有-CH

通过对具有这种官能团的共聚物进行氟化处理,能够得到具有上述范围内的官能团数的共聚物。即,本发明的注射成型体所含的共聚物优选为氟化处理后的共聚物。本发明的注射成型体所含的共聚物还优选具有-CF

共聚物的熔点优选为295~315℃,更优选为300℃以上、进一步优选为301℃以上、特别优选为302℃以上,更优选为310℃以下、进一步优选为305℃以下。通过熔点在上述范围内,能够进一步抑制管体部内表面的磨耗和凸缘部的密封性的降低。

在本发明中,熔点可以使用差示扫描量热计[DSC]来测定。

本发明的注射成型体在150℃的储能模量(E’)优选为67MPa以上,更优选为70MPa以上。通过使注射成型体在150℃的储能模量(E’)在上述范围内,注射成型体在高温下的弹性模量变得更高,高温高弹性变得更优异。因此,能够进一步提高凸缘部的密封性,并且能够进一步抑制密封性的降低。

储能模量(E’)可以通过在升温速度2℃/分钟、频率10Hz的条件下、在30℃~250℃的范围进行动态粘弹性测定来测定。

本发明的注射成型体可以通过对上述共聚物进行注射成型来制造。更详细而言,本发明的注射成型体可以通过使用具备料筒及收纳于料筒内的螺杆的注射成型机对共聚物进行注射成型而得到注射成型体的制造方法来制造。向注射成型机供给的共聚物的形状没有特别限定,可以使用粉体、粒料等形状的共聚物。

另外,也可以在管体或阀的中空部设置芯材,从注射成型机射出熔融状态的共聚物,注入管体或阀的内表面与芯材的间隙,冷却共聚物而使其固化,拔出芯材,由此制造衬套于管体或阀的内表面的状态的注射成型体。

本发明的注射成型体能够适合用作衬管或衬里阀的衬构件。

利用本发明的注射成型体对管体的内表面进行衬套,能够制作衬管。衬管可以具备由本发明的注射成型体形成的衬构件和由衬构件所衬套的管体。通过利用衬构件形成衬管的与流体接触的接触面,即使在管体由金属形成的情况下,也能够抑制管体的腐蚀,而且,能够抑制水垢附着于衬管的内表面。衬管能够优选用作用于使试剂流通的配管。

利用本发明的注射成型体对阀主体的内表面进行衬套,能够制作衬里阀。衬里阀可以具备由本发明的注射成型体形成的衬构件和由衬构件所衬套的阀主体。通过利用衬构件形成衬里阀的与流体接触的接触面,即使在阀主体由金属形成的情况下,也能够抑制阀主体的腐蚀,而且,能够抑制水垢附着于衬里阀的内表面。衬里阀能够优选用作用于使试剂流通的阀。

以上对实施方式进行了说明,但可以理解的是,能够在不脱离权利要求书的主旨和范围的情况下对方式及详细情况进行各种变更。

实施例

接着,举出实施例对本发明的实施方式进行说明,但本发明不仅限于所述实施例。

实施例的各数值通过下述方法进行测定。

(单体单元的含量)

各单体单元的含量通过NMR分析装置(例如,Bruker BioSpin公司制造、AVANCE300高温探针)进行测定。

(熔体流动速率(MFR))

按照ASTM D1238,使用熔体指数测定仪G-01(东洋精机制作所制造)在372℃、5kg载荷下求出每10分钟从内径2.1mm、长度8mm的喷嘴流出的聚合物的质量(g/10分钟)。

(熔点)

使用差示扫描量热计(商品名:X-DSC7000、Hitachi High-Tech Science公司制造)以10℃/分钟的升温速度进行从200℃到350℃的第1次升温,接着,以10℃/分钟的冷却速度从350℃冷却至200℃,再次以10℃/分钟的升温速度进行从200℃到350℃的第2次升温,从在第2次升温过程产生的熔融曲线峰值求出熔点。

(官能团数)

将共聚物的粒料通过冷压成型,制作厚度0.25mm~0.3mm的膜。通过傅利叶变换红外光谱分析装置[FT-IR(Spectrum One、PerkinElmer公司制造)]对该膜扫描40次,进行分析而得到红外吸收光谱,并得到与完全氟化的不存在官能团的本底光谱的差示光谱。根据下述式(A)从该差示光谱所显现的特定的官能团的吸收峰计算出试样中的相对于每1×10

N=I×K/t(A)

I:吸光度

K:校正系数

t:膜的厚度(mm)

作为参考,关于本发明中的官能团,吸收频率、摩尔吸光系数和校正系数示于表2。摩尔吸光系数是由低分子模型化合物的FT-IR测定数据决定的。

[表2]

合成例1

向174L容积的高压釜中投入纯水51.8L,充分进行氮气置换后,投入全氟环丁烷40.9kg和全氟(丙基乙烯基醚)(PPVE)0.54kg、甲醇5.10kg,将体系内的温度保持为35℃,将搅拌速度保持为200rpm。接着,压入四氟乙烯(TFE)至0.64MPa后,投入过氧化二碳酸二正丙酯的50%甲醇溶液0.051kg,开始聚合。由于体系内压力随着聚合的进行而降低,因此连续供给TFE使压力恒定,每供给1kg TFE追加投入0.020kg PPVE。TFE的追加投入量达到40.9kg时,结束聚合。放出未反应的TFE,使高压釜内恢复大气压后,对所得到的反应产物进行水洗、干燥,得到41.1kg的粉末。

将所得到的粉末通过螺杆挤出机(商品名:PCM46、池贝公司制)在360℃熔融挤出,得到TFE/PPVE共聚物的粒料。使用所得到的粒料,通过上述方法测定PPVE含量。

将所得到的粒料放入真空振动式反应装置VVD-30(大川原制作所公司制),升温至210℃。抽真空后,导入用N

合成例2

将PPVE变更为3.47kg,将甲醇变更为3.28kg,将过氧化二碳酸二正丙酯的50%甲醇溶液变更为0.026kg,将PPVE变更为每供给1kg TFE追加投入0.071kg,得到干燥粉末43.8kg,除此以外,与合成例1同样地得到氟化的粒料。

合成例3

将PPVE变更为2.69kg,将甲醇变更为0.10kg,将过氧化二碳酸二正丙酯的50%甲醇溶液变更为0.026kg,将PPVE变更为每供给1kg TFE追加投入0.057kg,得到干燥粉末43.2kg,除此以外,与合成例1同样地得到氟化的粒料。

合成例4

将PPVE变更为2.69kg,将甲醇变更为2.48kg,将PPVE变更为每供给1kg TFE追加投入0.057kg,得到干燥粉末43.2kg,除此以外,与合成例1同样地得到氟化的粒料。

合成例5

将PPVE变更为2.75kg,将甲醇变更为0.88kg,将PPVE变更为每供给1kg TFE追加投入0.058kg,得到干燥粉末43.3kg,除此以外,与合成例1同样地得到未氟化的粒料。

合成例6

将PPVE变更为1.49kg,将甲醇变更为1.65kg,将PPVE变更为每供给1kg TFE追加投入0.036kg,得到干燥粉末42.4kg,除此以外,与合成例1同样地得到氟化的粒料。

合成例7

将PPVE变更为2.11kg,将甲醇变更为1.28kg,将PPVE变更为每供给1kg TFE追加投入0.047kg,将真空振动式反应装置的升温温度变更为170℃,将反应在170℃的温度下变更为5小时,得到干燥粉末42.8kg,除此以外,与合成例1同样地得到氟化的粒料。

合成例8

将PPVE变更为2.75kg,将甲醇变更为0.60kg,将PPVE变更为每供给1kg TFE追加投入0.058kg,得到干燥粉末43.3kg,除此以外,与合成例1同样地得到氟化的粒料。

结果示于表3。

[表3]

表3中的“<6”的记载是指官能团数小于6个。

例1~8

使用上述得到的粒料,通过以下方法制作注射成型体。结果示于表4。

注射成型体(1)的制作(比较)

使用注射成型机(住友重机械工业公司制、SE50EV-A),将料筒温度设为395℃、模具温度设为220℃、注射速度设为3mm/s、保压设为50MPa,将粒料注射成型,由此制作片状注射成型体(10cm×10cm×0.10cmt)。通过将得到的片状注射成型体切断,想要制作注射成型体(1),但无法将熔融的共聚物充分填充到模具中,无法得到成型体。

注射成型体(2)的制作

使用注射成型机(住友重机械工业公司制、SE50EV-A),将料筒温度设为395℃、模具温度设为220℃、注射速度设为3mm/s、保压设为50MPa,将粒料注射成型,由此制作片状注射成型体(10cm×10cm×0.30cmt)。将得到的片状注射成型体切断,由此制作注射成型体(2)。

注射成型体(3)的制作

使用注射成型机(住友重机械工业公司制、SE50EV-A),将料筒温度设为395℃、模具温度设为220℃、注射速度设为3mm/s、保压设为50MPa,将粒料注射成型,由此制作片状注射成型体(5cm×5cm×0.7cmt)。将得到的片状注射成型体切断,由此制作注射成型体(3)。

注射成型体(4)的制作

使用注射成型机(住友重机械工业公司制、SE50EV-A),将料筒温度设为395℃、模具温度设为220℃、注射速度设为3mm/s、保压设为50MPa,将粒料注射成型,由此制作片状注射成型体(5cm×5cm×1.0cmt)。将得到的片状注射成型体切断,由此制作注射成型体(4)。

注射成型体(5)的制作(比较)

使用注射成型机(住友重机械工业公司制、SE50EV-A),将料筒温度设为395℃、模具温度设为220℃、注射速度设为3mm/s、保压设为50MPa,将粒料注射成型,由此制作片状注射成型体(5cm×5cm×1.5cmt)。将得到的片状注射成型体切断,由此制作注射成型体(5)。

对于注射成型体(2)~(5),按照以下基准评价外观。结果示于表5。在表5中,“不可成型”表示无法将熔融的共聚物充分填充到模具中,无法得到成型体。

(成型性评价(空隙))

目视确认10个注射成型体,按照以下基准进行评价。

N:全部成型体中没有空隙

Y:在1个以上的成型体中观察到空隙

(成型性评价(毛边))

目视确认注射成型体,按照以下基准进行评价。

N:没有毛边

Y:观察到毛边

例9~13(比较)、例14~16

通过以下的方法,进行上述得到的注射成型体的评价。结果示于表5。

(磨耗试验)

使用上述得到的注射成型体(2)作为试验片,在泰伯磨耗试验机(No.101特型泰伯式耐磨试验机、安田精机制作所公司制造)的试验台上固定所制作的试验片,在试验片表面温度90℃、载荷500g、磨耗轮CS-10(用研磨纸#240研磨20转)、旋转速度60rpm的条件下,使用泰伯磨耗试验机进行磨耗试验。测量1000转后的试验片重量,用相同的试验片进一步在5000转试验后测量试验片重量。通过下式求出磨耗量。

磨耗量(mg)=M1-M2

M1:1000转后的试验片重量(mg)

M2:5000转后的试验片重量(mg)

(耐蠕变性评价)

耐蠕变性的测定依据ASTM D395或JIS K6262:2013中记载的方法。通过切削上述得到的注射成型体(3),制作外径13mm、高度6mm的试验片。使用压缩装置将制作的试验片在常温下压缩至压缩变形率25%。将压缩后的试验片在固定于压缩装置的状态下静置在电炉内,在80℃放置72小时。从电炉中取出压缩装置,冷却至室温后,取下试验片。将回收的试验片在室温放置30分钟后,测定回收的试验片的高度,通过下式求出复原比例。即使在80℃压缩后形状也充分复原的成型体的耐蠕变性优异,即使在高温下使用的情况下密封性也不易降低。

复原比例(%)=(t

t

t

t

在上述试验中,t

(储能模量(E’))

使用DVA-220(IT计测控制公司制)进行动态粘弹性测定而求出。切出上述得到的注射成型体(3),制作长度25mm、宽度2mm、厚度1mm的试验片。使用制作的试验片,在升温速度2℃/分钟、频率10Hz的条件下,在30℃~250℃的范围进行测定,读取150℃的储能模量(MPa)。在150℃的储能模量大的成型体即使在高温下也能够显示适度的硬度,即使在高温下使用的情况下密封性也不易降低。

(复原量)

复原量的测定依据ASTM D395或JIS K6262:2013中记载的方法。

通过切削上述得到的注射成型体(3),制作外径13mm、高度6mm的试验片。使用压缩装置,将制作的试验片在常温下压缩至压缩变形率50%(即,将高度6mm的试验片压缩至高度3mm)。将压缩后的试验片在固定于压缩装置的状态下静置在电炉内,在150℃放置18小时。从电炉中取出压缩装置,冷却至室温后,取下试验片。将回收的试验片在室温放置30分钟后,测定回收的试验片的高度,通过下式求出复原量。

复原量(mm)=t

t

t

在上述试验中,t

(在150℃的回弹力)

根据在150℃的压缩永久变形试验的结果和在150℃的储能模量测定的结果,通过下式求出150℃回弹力。

150℃回弹力(MPa)=(t

t

t

E’:在150℃的储能模量(MPa)

在150℃的回弹力大的成型体即使在高温下密封性也高,即使在高温下继续使用的情况下密封性也不易降低。

[表5]

由表4所示的结果可知,通过将凸缘部的厚度(即,模具的内腔的厚度)调整为适当的范围,使用FAVE单元的含量、MFR和官能团数在极其限定的范围内的共聚物进行注射成型,能够形成没有成型不良的凸缘部。与此相对,如果凸缘部的厚度过小,则注射成型中使用的模具的内腔的厚度也变小,因此难以将共聚物填充到模具中,无法得到具备期望形状的凸缘部的注射成型体。可知,若凸缘部的厚度过大,则用于注射成型的模具的内腔的厚度也变大,因此产生被称为空隙的成型不良。空隙使凸缘部的机械强度降低,因此不优选。

由表5所示的结果可知,由FAVE单元的含量、MFR和官能团数在极其限定的范围内的共聚物形成的注射成型体在90℃的磨耗量少,耐蠕变性优异,储能模量高,在150℃的回弹力高。因此,由FAVE单元的含量、MFR和官能团数在极其限定的范围内的共聚物形成的本发明的注射成型体能够充分抑制因高温的流体流通而产生的管体部内表面的磨耗。进而,通过紧固凸缘部,即使在将本发明的注射成型体与其他构件连接的情况下,尽管凸缘部的厚度大,但连接部分被充分密封,并且即使在高温下继续使用的情况下,优异的密封性也不易受损。

- 用于注射成型橡胶材料和/或弹性体材料的注射成型机的节流阀

- 反应注射成型用配合液、反应注射成型体的制造方法和反应注射成型体