一种发动机精铸导向器及其加工方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及发动机技术领域,尤其涉及一种发动机精铸导向器及其加工方法。

背景技术

发动机(Engine)是一种能够把其它形式的能转化为机械能的机器,包括如内燃机(往复活塞式发动机)、外燃机(斯特林发动机、蒸汽机等)、喷气发动机、电动机等。如内燃机通常是把化学能转化为机械能。发动机既适用于动力发生装置,也可指包括动力装置的整个机器(如:汽油发动机、航空发动机)。发动机最早诞生在英国,所以,发动机的概念也源于英语,它的本义是指那种“产生动力的机械装置”。

导向器作为小型涡喷发动机的重要热端部件,主要用于将发动机内部的高温燃气进行方向折转和减压增速,形成高速旋转的高温气流,推动涡轮进行旋转从而推动压气机的增压做功。导向器通常位于燃烧室后方,需承受上千度的高温燃气和4-6倍大气压力的作用,为了满足导向器的高温作业需求,现有的导向器通常采用高温合金制成。高温合金材料通常耐温在700-950摄氏度范围内,不能满足更高温度的工作环境应用导向器作为小型涡喷发动机的重要热端部件,主要用于将发动机内部的高温燃气进行方向折转和减压增速,形成高速旋转的高温气流,推动涡轮进行旋转从而推动压气机的增压做功。导向器通常位于燃烧室后方,需承受上千度的高温燃气和4-6倍大气压力的作用,为了满足导向器的高温作业需求,现有的导向器通常采用高温合金制成。高温合金材料通常耐温在700-950摄氏度范围内,不能满足更高温度的工作环境应用。

但是现在的导向器在进行使用时,由于外环与内环均是分开制造并统一进行组装,但是组装方式一般使用焊接,但是焊接会导致装置整体变形,造成产品的合格率低下。

发明内容

本发明的目的在于提供一种发动机精铸导向器及其加工方法,以解决上述背景技术中提出的现在的导向器在进行使用时,由于外环与内环均是分开制造并统一进行组装,但是组装方式一般使用焊接,但是焊接会导致装置整体变形,造成产品的合格率低下的情况。

为了实现上述目的,本发明采用了如下技术方案:

一种发动机精铸导向器,包括外环、内环与一组导向叶片,外环与内环同轴设置,外环与内环通过导向叶片完成固定连接,所述导向叶片以外环的轴线为圆心圆周阵列安装在外环与内环之间,内环内侧设有一组第一豁口,第一豁口以内环的轴线为圆心圆周阵列设置,在外环外侧设有一组第二豁口,第二豁口以外环的轴线为圆心圆周阵列设置。

进一步的,所述导向叶片的截面为倒置倾斜的水滴形,在导向叶片内侧设有通道,通道的两端分别设置在相应的第一豁口与第二豁口内。

进一步的,所述第一豁口与第二豁口均呈弧形设置。

进一步的,所述通道内插接有固定杆,在外环外侧设有一组凹槽,每个凹槽均与相应的通道对应设置,在固定杆的一侧设有固定板,固定板与凹槽对应设置,固定杆的另一侧设有固定孔,在内环一端设有一组插孔,每个插孔均与通道连通。

进一步的,所述插孔内插接有定位杆,定位杆闯过插孔与固定孔,在定位杆一侧固定安装有第一固定环,内环上设有安装槽,第一固定环设置在安装槽内,在第一固定环上设有一组圆周阵列设置的固定螺栓。

进一步的,每个所述第一豁口与第二豁口的两端均设有倒角,所述外环内侧还设有一组连接环。

进一步的,所述导向叶片包括第一叶片,第一叶片与外环、内环均为固定连接,与第二叶片组成,在第二叶片上固定槽,第二叶片上设有第二固定环,第二固定环与固定槽对应设置。

本发明还包括一种发动机精铸导向器的加工方法,外环、内环与导向叶片为模具一体铸造成形的一体式结构。

进一步的,所述外环、内环与第一导向叶片采用精密溶模铸造的方式,所述导向叶片使用第二叶片与第一导向叶片拼接固定的方式生产。

进一步的,第二叶片使用烧制陶瓷铸造而成,所述第一豁口与第二豁口均与相应的外环、内环同一模具一体铸造成形。

本发明至少具备以下有益效果:

该导向器的内环内侧设有一组第一豁口,第一豁口以内环的轴线为圆心圆周阵列设置,在外环外侧设有一组第二豁口,第二豁口以外环的轴线为圆心圆周阵列设置,所述导向叶片的截面为倒置倾斜的水滴形,在导向叶片内侧设有通道,通道的两端分别设置在相应的第一豁口与第二豁口内,所述第一豁口与第二豁口均呈弧形设置,第一豁口与第二豁口有效的防止了气压突然升高对导向器的损伤情况;

该导向器的通道内插接有固定杆,在外环外侧设有一组凹槽,每个凹槽均与相应的通道对应设置,在固定杆的一侧设有固定板,固定板与凹槽对应设置,固定杆的另一侧设有固定孔,在内环一端设有一组插孔,每个插孔均与通道连通,所述插孔内插接有定位杆,定位杆闯过插孔与固定孔,在定位杆一侧固定安装有第一固定环,内环上设有安装槽,第一固定环设置在安装槽内,在第一固定环上设有一组圆周阵列设置的固定螺栓,通过固定杆与凹槽之间相互配合设置,有效的加强了导向叶片的稳定性,增加了导向叶片的强度,有效的防止了导向叶片由于长时间使用发生损坏;

该导向器的导向叶片包括第一叶片,第一叶片与外环、内环均为固定连接,与第二叶片组成,在第二叶片上固定槽,第二叶片上设有第二固定环,第二固定环与固定槽对应设置,导向叶片采用第一叶片固定,第二叶片安装在第一叶片上的方式,进一步增强了导向叶片的强度;

该导向器的加工方式为:外环、内环与导向叶片为模具一体铸造成形的一体式结构,外环、内环与第一导向叶片采用精密溶模铸造的方式,所述导向叶片使用第二叶片与第一导向叶片拼接固定的方式生产,第二叶片使用烧制陶瓷铸造而成,所述第一豁口与第二豁口均与相应的外环、内环同一模具一体铸造成形,采用一体铸造,有效的提高了导向器的稳定性与强度,使其能适应更高温度的环境。

附图说明

为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

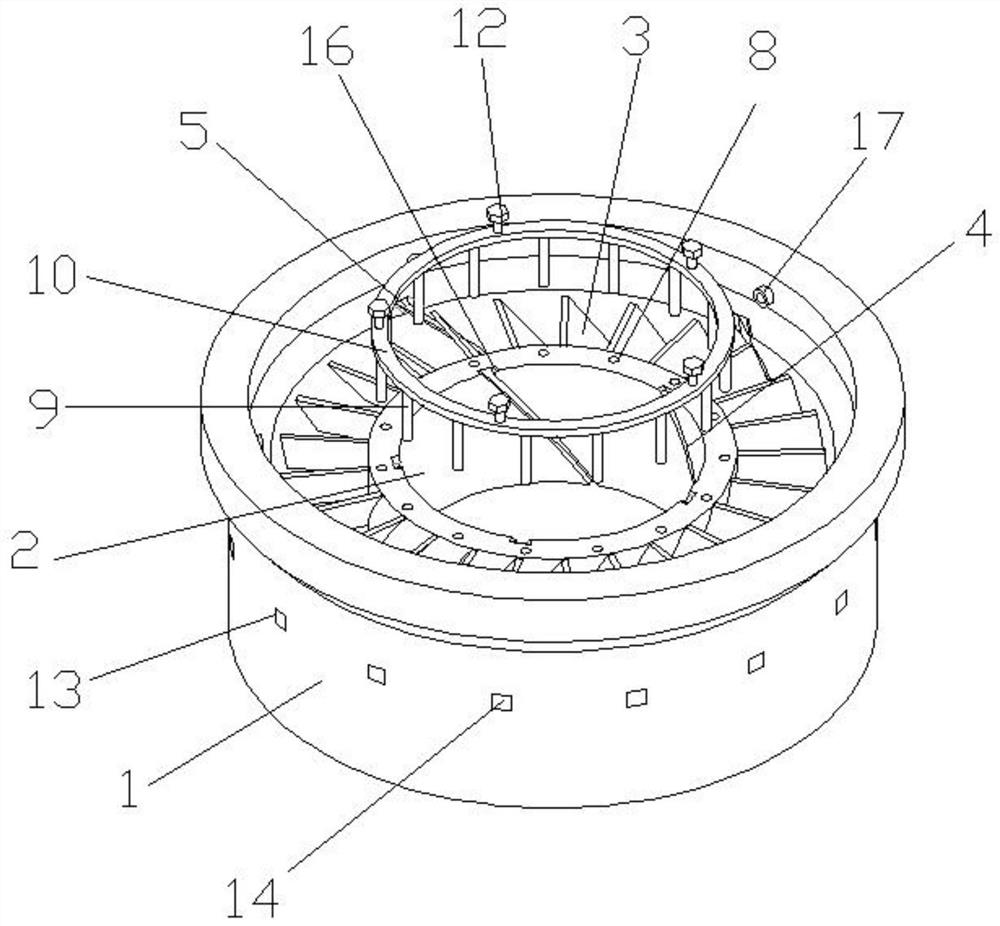

图1为本发明的整体结构示意图;

图2为本发明的另一视角图;

图3为导向叶片的横截面示意图;

图4为第一叶片与第二叶片的连接示意图;

图5为外环与内环的连接示意图;

图6为外环与内环的另一种连接示意图。

图中:1、外环;2、内环;3、导向叶片;31、第一叶片;32、第二叶片;33、固定槽;34、第二固定环;4、第一豁口;5、第二豁口;6、通道;7、固定杆;8、插孔;9、定位杆;10、第一固定环;11、安装槽;12、固定螺栓;13、凹槽;14、固定板;15、固定孔;16、倒角;17、连接环。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参照图1-6所示,一种发动机精铸导向器,包括外环1、内环2与一组导向叶片3,外环1与内环2同轴设置,外环1与内环2通过导向叶片3完成固定连接,所述导向叶片3以外环1的轴线为圆心圆周阵列安装在外环1与内环2之间,内环2内侧设有一组第一豁口4,第一豁口4以内环2的轴线为圆心圆周阵列设置,在外环1外侧设有一组第二豁口5,第二豁口5以外环1的轴线为圆心圆周阵列设置。

导向叶片3的截面为倒置倾斜的水滴形,在导向叶片3内侧设有通道6,通道6的两端分别设置在相应的第一豁口4与第二豁口5内,第一豁口4与第二豁口5均呈弧形设置。

所述第一豁口4与第二豁口5的两端均设有倒角16,所述外环1内侧还设有一组连接环17。

导向叶片3包括第一叶片31,第一叶片31与外环1、内环2均为固定连接,与第二叶片32组成,在第二叶片31上固定槽33,第二叶片32上设有第二固定环34,第二固定环34与固定槽33对应设置。

第一豁口4与第二豁口5均呈弧形设置,第一豁口4与第二豁口5有效的防止了气压突然升高对导向器的损伤情况。

参照图1-6所示,一种发动机精铸导向器,包括外环1、内环2与一组导向叶片3,外环1与内环2同轴设置,外环1与内环2通过导向叶片3完成固定连接,所述导向叶片3以外环1的轴线为圆心圆周阵列安装在外环1与内环2之间,内环2内侧设有一组第一豁口4,第一豁口4以内环2的轴线为圆心圆周阵列设置,在外环1外侧设有一组第二豁口5,第二豁口5以外环1的轴线为圆心圆周阵列设置。

导向叶片3的截面为倒置倾斜的水滴形,在导向叶片3内侧设有通道6,通道6的两端分别设置在相应的第一豁口4与第二豁口5内,第一豁口4与第二豁口5均呈弧形设置。

通道6内插接有固定杆7,在外环1外侧设有一组凹槽13,每个凹槽13均与相应的通道6对应设置,在固定杆7的一侧设有固定板14,固定板14与凹槽13对应设置,固定杆7的另一侧设有固定孔15,在内环2一端设有一组插孔8,每个插孔8均与通道6连通。

插孔8内插接有定位杆9,定位杆9闯过插孔8与固定孔15,在定位杆9一侧固定安装有第一固定环10,内环2上设有安装槽11,第一固定环10设置在安装槽11内,在第一固定环10上设有一组圆周阵列设置的固定螺栓12。

第一豁口4与第二豁口5的两端均设有倒角16,所述外环1内侧还设有一组连接环17,通过固定杆7与凹槽13之间相互配合设置,有效的加强了导向叶片.的稳定性,增加了导向叶片3的强度,有效的防止了导向叶片3由于长时间使用发生损坏。

参照图1-6所示,一种发动机精铸导向器,包括外环1、内环2与一组导向叶片3,外环1与内环2同轴设置,外环1与内环2通过导向叶片3完成固定连接,所述导向叶片3以外环1的轴线为圆心圆周阵列安装在外环1与内环2之间,内环2内侧设有一组第一豁口4,第一豁口4以内环2的轴线为圆心圆周阵列设置,在外环1外侧设有一组第二豁口5,第二豁口5以外环1的轴线为圆心圆周阵列设置。

插孔8内插接有定位杆9,定位杆9闯过插孔8与固定孔15,在定位杆9一侧固定安装有第一固定环10,内环2上设有安装槽11,第一固定环10设置在安装槽11内,在第一固定环10上设有一组圆周阵列设置的固定螺栓12。

所述第一豁口4与第二豁口5的两端均设有倒角16,所述外环1内侧还设有一组连接环17。

导向叶片3包括第一叶片31,第一叶片31与外环1、内环2均为固定连接,与第二叶片32组成,在第二叶片31上固定槽33,第二叶片32上设有第二固定环34,第二固定环34与固定槽33对应设置。

导向叶片3采用第一叶片31固定,第二叶片32安装在第一叶片31上的方式,进一步增强了导向叶片3的强度。

参照图1-6所示,一种发动机精铸导向器,包括外环1、内环2与一组导向叶片3,外环1与内环2同轴设置,外环1与内环2通过导向叶片3完成固定连接,所述导向叶片3以外环1的轴线为圆心圆周阵列安装在外环1与内环2之间,内环2内侧设有一组第一豁口4,第一豁口4以内环2的轴线为圆心圆周阵列设置,在外环1外侧设有一组第二豁口5,第二豁口5以外环1的轴线为圆心圆周阵列设置。

导向叶片3的截面为倒置倾斜的水滴形,在导向叶片3内侧设有通道6,通道6的两端分别设置在相应的第一豁口4与第二豁口5内,第一豁口4与第二豁口5均呈弧形设置。

通道6内插接有固定杆7,在外环1外侧设有一组凹槽13,每个凹槽13均与相应的通道6对应设置,在固定杆7的一侧设有固定板14,固定板14与凹槽13对应设置,固定杆7的另一侧设有固定孔15,在内环2一端设有一组插孔8,每个插孔8均与通道6连通。

插孔8内插接有定位杆9,定位杆9闯过插孔8与固定孔15,在定位杆9一侧固定安装有第一固定环10,内环2上设有安装槽11,第一固定环10设置在安装槽11内,在第一固定环10上设有一组圆周阵列设置的固定螺栓12。

所述第一豁口4与第二豁口5的两端均设有倒角16,所述外环1内侧还设有一组连接环17。

导向叶片3包括第一叶片31,第一叶片31与外环1、内环2均为固定连接,与第二叶片32组成,在第二叶片31上固定槽33,第二叶片32上设有第二固定环34,第二固定环34与固定槽33对应设置。

本发明还包括一种发动机精铸导向器的加工方法,外环1、内环2与导向叶片3为模具一体铸造成形的一体式结构,外环1、内环2与第一导向叶片31采用精密溶模铸造的方式,所述导向叶片3使用第二叶片32与第一导向叶片31拼接固定的方式生产,第二叶片32使用烧制陶瓷铸造而成,所述第一豁口4与第二豁口5均与相应的外环1、内环2同一模具一体铸造成形。

采用一体铸造,有效的提高了导向器的稳定性与强度,使其能适应更高温度的环境。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种发动机精铸导向器及其加工方法

- 一种航空发动机低压涡轮导向器外罩的加工方法