一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于航空发动机涡轮冷却技术领域,涉及一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构。

背景技术

对于航空发动机和燃气轮机,提高其涡轮前燃气温度可以大幅提高装置的效能,但由于燃气环境温度远远高于当前材料的承受能力,故由此引发了涡轮叶片的冷却问题。目前对于涡轮叶片普遍采用中空设计,并利用冷却气在其内部的强化对流换热带走热量以及排出叶片时形成气膜覆盖隔绝燃气加热,是涡轮叶片冷却问题的主要解决手段。

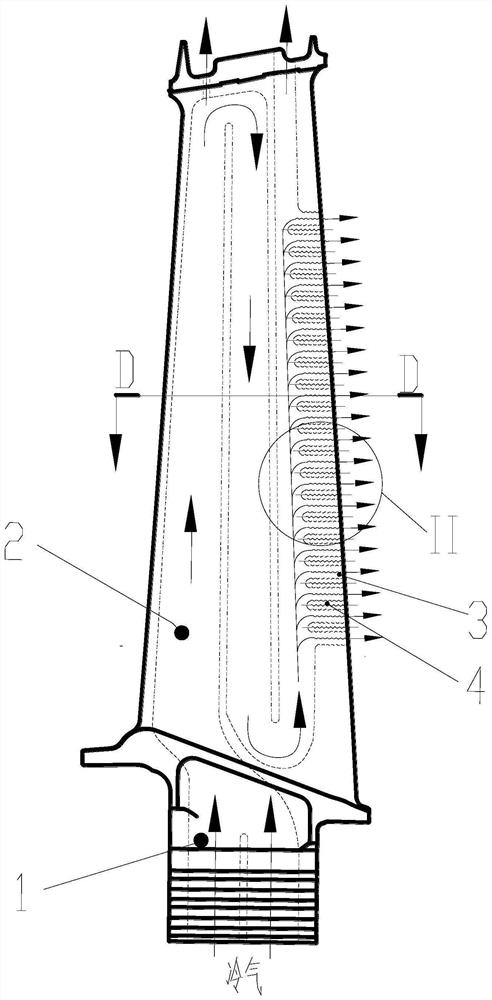

涡轮叶片的尾缘区域,同时受到叶片盆侧和背侧两方面燃气的加热,加之结构上较薄难以形成中空冷却结构,因此是叶片中较难冷却的区域,同时也是在工作中壁面温度较高和容易发生烧蚀的区域。在进行叶片尾缘的冷却结构设计时,如何在保证叶片强度足够和不破坏其良好的气动性能的前提下,更加充分地对叶片尾缘区域进行冷却,是要重点解决的难题。中劈缝是涡轮叶片尾缘常采用的一种冷却结构。该结构在叶片尾缘的中间位置开设冷气通道,从叶片内部通道供给的冷气进入尾缘中劈缝内,在通道内部与壁面和肋结构形成强化对流换热,然后从叶片尾缘排气边缝状窗口流出。已有的尾缘中劈缝结构通常会在相邻通道内设置多个并排排列的水平直肋,称为尾缘劈缝隔肋,引导冷却气沿弦向排出叶片,如图1所示。

尾缘中劈缝结构可以更加完整地保留叶片尾缘的结构形状,同时冷却气对燃气的掺混作用更小,拥有更低的掺混损失。随着涡轮前燃气温度的不断升高,传统的尾缘中劈缝结构难以满足涡轮叶片尾缘部位的冷却需求,需要设计更加有效的新型冷却结构以降低叶片尾缘区域的温度水平。

发明内容

针对现有的尾缘中劈缝冷却技术存在的不足,发明了一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构,可以在保证叶片尾缘强度和气动性能的前提下,延长冷气流动路径,增加对流换热面积,提高冷气和通道壁面的对流换热系数,从而强化尾缘对流换热效果,有效降低叶片的温度水平。

本发明的技术方案:

一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构,包括空心涡轮叶片、内腔冷气通道、尾缘排气劈缝通道和尾缘劈缝隔肋,如图2(a)所示;

所述空心涡轮叶片内部设有内腔冷气通道,供低温冷却气体在叶片内部流动,对叶片进行冷却。空心涡轮叶片尾缘沿弦向开有波浪型的尾缘排气劈缝,其内均匀设有多个锯齿式的的尾缘劈缝隔肋,且并排排列,形成离散的尾缘排气劈缝通道,以供冷却气排出叶片。尾缘劈缝隔肋的结构不仅可以提高叶片尾缘的结构强度,还可以增大叶片内部换热面积,同时对叶片内腔冷却气进行导向,使其流动方向发生转折。本发明的尾缘排气劈缝通道在俯视维度呈现波浪状的结构,劈缝隔肋在主视维度呈现锯齿状的凹凸结构,根据其振幅、周期和轴线倾斜度的不同以及振荡是否衰减形成不同的劈缝结构。

如图2(b)所示,在叶型俯视截面图中,尾缘排气劈缝通道沿弦向呈振幅和宽度逐渐衰减的波浪状,其形状可由劈缝俯视中心线控制。该中心线沿叶型尾缘中心线的法线方向在其两侧交替出现波峰和波谷,每个波峰和波谷在叶型尾缘中心线上的投影长度为劈缝俯视中心线半波长L

进一步的,根据叶片尾缘区域弦向长度的不同,所述的劈缝俯视中心线在俯视维度下可以设计2~8个波峰和波谷,其振幅A

如图2(c)所示,在叶片主视图中,所述尾缘内均匀地设有多个并排排列的锯齿式尾缘劈缝隔肋,之间形成离散的尾缘排气劈缝通道。尾缘劈缝隔肋的结构形状由隔肋中心线控制,其径向高度h在该线两侧均匀分布,形成锯齿式的隔肋结构。如图3所示,所述的隔肋中心线在其轴线两侧沿法向交替出现三角形波峰和波谷,形成锯齿状曲线。隔肋中心线的轴线可以是水平直线、倾斜直线或者圆弧状曲线,其在冷气入口端和出口端的切线方向与水平面夹角分别为入射角∠A1和出射角∠A2。隔肋中心线的一个周期由一个完整的波峰和一个完整的波谷构成,波峰和波谷在轴线上的投影长度为隔肋中心线半波长L

进一步的,所述的隔肋中心线在主视维度下可以设计4~12个周期,其振幅A

如上所述,本发明的叶片尾缘冷却结构使得尾缘排气劈缝通道在叶片厚度方向形成曲折的波浪式通道结构,劈缝隔肋在叶高方向具有锯齿状的凹凸结构,在有限的设计空间内延长了冷气的流动路径,增加了对流换热面积,同时强化了冷气和通道壁面的换热能力,可以在不增加冷气用量的前提下获得更好的冷却效果。

本发明的有益效果:

1延长冷气流动路径,使冷气利用更加充分:

已有的尾缘中劈缝结构采用直线式的排气劈缝通道,使得通道长度在空间本就狭小的叶片尾缘区域更加受限,导致冷却气的流动路径很短,不能与通道壁面进行充分的换热。本发明的尾缘排气劈缝通道在叶厚方向呈现曲折的波浪型结构,劈缝隔肋在叶高方向具有锯齿状的凹凸结构,在有限的设计空间内延长了冷气的流动路径。与已有的尾缘中劈缝结构相比,本发明可以使冷气流动路径延长约18%,从而使冷气得到更加充分的利用。

2增加对流换热面积:

本发明将尾缘排气劈缝设计为沿叶厚方向往复振荡的波浪式结构,同时在劈缝内设置多个锯齿式尾缘劈缝隔肋,曲折的排气通道和凹凸的锯齿结构增加了对流换热面积。与已有的尾缘中劈缝结构相比,本发明可以使劈缝通道内的对流换热面积增加约14%,从而在冷气用量不变的情况下增加换热量,提高冷却效果。

3破坏边界层,强化换热效果:

对于传统的尾缘中劈缝结构,冷却气在光滑通道内缺少扰动,会在壁面附近形成稳定且较厚的边界层,阻碍冷却气和通道壁面的换热。对于本发明提出的尾缘劈缝冷却结构,其通道在叶厚方向呈现波浪状,其隔肋壁面呈现锯齿状,均对冷气的流动产生扰动和振荡,可以吹除边界层并抑制其增厚。此外,冷却气在转弯时对通道壁面具有一定的冲击作用,也可以达到强化换热的目的。如图5所示,通过数值仿真计算得出,与已有的尾缘中劈缝结构相比,本发明可以使该区域的换热效果提高约15%,从而更有效地降低叶片尾缘的温度水平。

附图说明

图1(a)已有的涡轮叶片尾缘中劈缝结构图。

图1(b)已有的涡轮叶片尾缘中劈缝结构C-C截面图。

图1(c)已有的涡轮叶片尾缘中劈缝结构局部放大图。

图2(a)采用锯齿式隔肋的涡轮叶片尾缘劈缝结构图。

图2(b)波浪型的涡轮叶片尾缘劈缝结构D-D截面图。

图2(c)水平直线锯齿式隔肋结构局部放大图。

图3锯齿式的隔肋中心线示意图。

图4(a)倾斜直线锯齿式隔肋结构局部放大图。

图4(b)圆弧曲线锯齿式隔肋结构局部放大图。

图5(a)已有的涡轮叶片尾缘中劈缝结构内部冷气流动的三维数值仿真结果。

图5(b)采用锯齿式隔肋的涡轮叶片尾缘劈缝结构内部冷气流动的三维数值仿真结果。

图中:1.空心涡轮叶片;2.内腔冷气通道;3.尾缘排气劈缝通道;4.尾缘劈缝隔肋;5.尾缘排气劈缝;6.劈缝俯视中心线;7.叶型尾缘中心线;8.劈缝俯视中心线波峰;9.劈缝俯视中心线波谷;10.劈缝俯视中心线半波长L

具体实施方式

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

实施例1:

请参见图2所示。一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构,包括空心涡轮叶片1、内腔冷气通道2、尾缘排气劈缝通道3和尾缘劈缝隔肋4;

所述空心涡轮叶片1内部设有内腔冷气通道2,在尾缘处沿弦向开有波浪型的尾缘排气劈缝5,其内均匀设有多个锯齿式的的尾缘劈缝隔肋4,且并排排列,形成离散的尾缘排气劈缝通道3。该通道沿弦向呈振幅和宽度逐渐衰减的波浪状,其形状可由劈缝俯视中心线6控制。典型地,该中心线在俯视维度下设计有2个波峰和波谷,其振幅A

实施例2:

请参见图2所示。一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构,包括空心涡轮叶片1、内腔冷气通道2、尾缘排气劈缝通道3和尾缘劈缝隔肋4;

所述空心涡轮叶片1内部设有内腔冷气通道2,在尾缘处沿弦向开有波浪型的尾缘排气劈缝5,其内均匀设有多个锯齿式的的尾缘劈缝隔肋4,且并排排列,形成离散的尾缘排气劈缝通道3。该通道沿弦向呈振幅和宽度逐渐衰减的波浪状,其形状可由劈缝俯视中心线6控制。典型地,该中心线在俯视维度下设计有8个波峰和波谷,其振幅A

实施例3:

请参见图2所示。一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构,包括空心涡轮叶片1、内腔冷气通道2、尾缘排气劈缝通道3和尾缘劈缝隔肋4;

所述空心涡轮叶片1内部设有内腔冷气通道2,在尾缘处沿弦向开有波浪型的尾缘排气劈缝5,其内均匀设有多个锯齿式的的尾缘劈缝隔肋4,且并排排列,形成离散的尾缘排气劈缝通道3。该通道沿弦向呈振幅和宽度逐渐衰减的波浪状,其形状可由劈缝俯视中心线6控制。典型地,该中心线在俯视维度下设计有8个波峰和波谷,其振幅A

- 一种采用锯齿式隔肋的涡轮叶片尾缘劈缝冷却结构

- 一种采用波浪式隔肋的涡轮叶片尾缘劈缝冷却结构