一种铝型材挤压机的智能驱动控制系统及方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及铝型材生产制造设备技术领域,尤其涉及一种铝型材挤压机的智能驱动控制系统和方法。

背景技术

目前,现有铝型材的大规模生产过程一般依赖于铝型材挤压机来实现,挤压机的一系列自动化动作可让原材料经过加热和挤压后形成细长的铝材;而挤压机在工作时执行的一系列自动化动作一般包括有模具的装卸、盛锭筒闭锁、上棒定位、主缸快进、铝棒墩粗填充、泄压排气、主缸工进、盛锭筒开、主缸快退、剪压余等工序,各个工序的动作均需要油泵电机来驱动;由于每个工序所需要的压力和流量都不同,所以对于油泵马达而言,挤压机工作过程是处于变化的负载状态;但是,现有的电机一直保持着额定转速运行,使得无论负载如何变化,电机和油泵都以额定速度和流量进行工作,导致现有的铝型材挤压机存在空载速度慢、生产工作效率低且电能能耗高等问题。

发明内容

为了克服现有技术的不足,本发明的目的之一在于提供一种铝型材挤压机的智能驱动控制系统,在不改动液压泵的情况下,提升液压泵的实际输出流量,从而提升执行机构的动作速度,减小无用功的空闲时间,提升有效工作挤压出料的有用功时间,从而提升产能,减少生产成本。

本发明的目的之二在于提供一种铝型材挤压机的智能驱动控制方法,可根据每道工序所需的工作压力和流量控制驱动设备的转速,从而根据实际情况提升或降低液压泵的输出流量,使得铝型材挤压机内的各执行机构的动作速度也随之发生相应变化,从而达到设备的能耗节省和有用功时间的提升。

本发明的目的之一采用如下技术方案实现:

一种铝型材挤压机的智能驱动控制系统,应用在设有驱动设备和执行机构的铝型材挤压机中,所述执行机构通过液压泵连接所述驱动设备;其中驱动控制系统包括:

压力检测模块,在所述液压泵上均设有压力检测模块,用于检测所述液压泵的压力参数;

采集模块,与所述执行机构相连,用于采集所述执行机构的实时动作信号;

中控模块,与所述压力检测模块和所述采集模块相连,根据所述压力参数和实时动作信号生成对应的变频指令;

变频模块,所述中控模块通过所述变频模块与所述驱动设备相连,用于根据所述变频指令调整所述驱动设备的转速以改变所述液压泵的输出流量,实现改变所述执行机构的动作状态。

进一步地,所述执行机构包括但不限于主缸机构、盛锭筒机构、剪切机构和模座机械臂。

进一步地,所述液压泵包括柱塞泵、第一叶片泵和第二叶片泵,所述主缸机构通过所述柱塞泵连接所述驱动设备,所述盛锭筒机构和所述剪切机构均通过所述第一叶片泵连接所述驱动设备;所述模座机械臂通过所述第二叶片泵连接所述驱动设备;其中所述第一叶片泵的额定输出流量大于所述第二叶片泵的额定输出流量。

进一步地,所述柱塞泵连接有比例放大器,所述比例放大器与所述中控模块相连,用于将检测所得的电流放大信号转换为模拟量以获得所述柱塞泵的开合度,并以开合度为基准确定所述柱塞泵的输出流量。

进一步地,所述动作信号包括但不限于所述主缸机构、所述盛锭筒机构和所述模座机械臂的前进信号、后退信号,和所述剪切机构的上阀信号和下阀信号。

进一步地,所述采集模块设为RS485通信板或无线通信板,所述中控模块藉由所述RS485通信板或无线通信板与所述执行机构信号相连通,以实现采集执行机构的实时动作信号。

进一步地,所述中控模块通过所述无线通信板与云端信号双向连通。

进一步地,所述驱动设备设为三相交流异步电动机,其额定转速为960r/min。

本发明的目的之二采用如下技术方案实现:

一种铝型材挤压机的智能驱动控制方法,应用在上述的铝型材挤压机的智能驱动控制系统中,包括:

步骤S1:接收液压泵的压力参数,判断所述液压泵的压力参数是否处于预设压力范围内,若是,保持驱动设备当前转速;若否,则执行步骤S2;

步骤S2:判断所述液压泵的压力参数是否超过预设范围,若是,则执行步骤S3;若所述液压泵的压力参数低于预设范围,则执行步骤S4;

步骤S3:控制变频模块将驱动设备的额定转速降低至预先设定的降速范围,通过降低液压泵的输出流量来降低执行机构的运动速度;并接收执行机构的实时动作信号以获知执行机构的当前动作状态,控制所述执行机构按照降低后的速度执行当前动作;

步骤S4:控制变频模块将驱动设备的额定转速增加至预先设定的升速范围,通过提升液压泵的输出流量来增加执行机构的运动速度;并接收执行机构的实时动作信号以获知执行机构的当前动作状态,让所述执行机构按照增加后的速度执行当前动作。

进一步地,所述步骤S1之前还包括接收由人机交互终端发送的工作参数,其中所述工作参数包括降速范围和升速范围。

相比现有技术,本发明的有益效果在于:

在原设备液压泵额定输出流量保持不变的情况下,通过变频模块有效地增减驱动设备的转速,做到输出油量的提升或降低,在液压泵的实际输出流量提升或降低后,铝型材挤压机各执行机构的动作速度也随之变化,从而达到提速与节能并存的效果。

附图说明

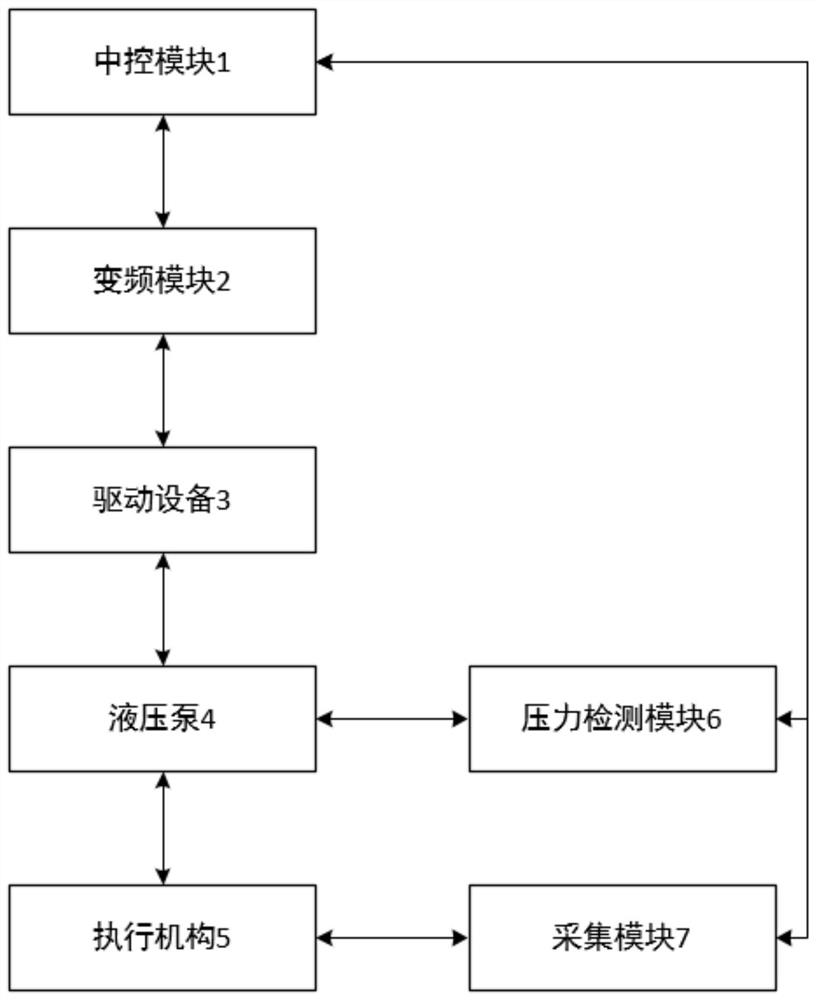

图1为本发明铝型材挤压机的智能驱动控制系统的模块示意框图;

图2为本发明铝型材挤压机的智能驱动控制系统中驱动设备的连接示意图;

图3为本发明铝型材挤压机的智能驱动控制方法的流程示意图。

图中:1、中控模块;2、变频模块;3、驱动设备;4、液压泵;41、柱塞泵;42、第一叶片泵;43、第二叶片泵;5、执行机构;6、压力检测模块;7、采集模块。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

实施例一

本实施例提供一种铝型材挤压机的智能驱动控制系统,该驱动控制系统应用在铝型材挤压机的原设备上,如图1、图2所示,在本实施例中,所述铝型材挤压机中设有驱动设备3和执行机构5,所述执行机构5通过液压泵4连接所述驱动设备3;在本实施例中,所述执行机构5包括但不限于主缸机构、盛锭筒机构、剪切机构和模座机械臂,其中主缸机构主要包括主缸,其用于带动不同的模具进行前进或后退等动作以挤压铝棒原材料,将铝棒挤压成细长的铝型材;而所述盛锭筒机构主要包括可执行闭锁和打开动作的盛锭筒,其用于装置铝棒,是一个可承受高压的恒温容器;所述剪切机构主要用于移动至指定位置对铝材进行剪切;而模座机械臂则包括模座、机械臂等低压设备,此外,低压设备还可包括推饼缸、打压余等,在此不一一列举。而本实施例则是利用智能驱动控制系统来改变原设备驱动设备3的转速和转矩,让上述执行机构5的运动速度改变,从而达到节能的目的。

在本实施例中,所述液压泵4包括柱塞泵41、第一叶片泵42和第二叶片泵43,所述主缸机构通过所述柱塞泵41连接所述驱动设备3,所述盛锭筒机构和所述剪切机构均通过所述第一叶片泵42连接所述驱动设备3;所述模座机械臂通过所述第二叶片泵43连接所述驱动设备3;其中所述第一叶片泵42的额定输出流量大于所述第二叶片泵43的额定输出流量。

而本申请的所述智能驱动控制系统包括有压力检测模块6、采集模块7、中控模块1和变频模块2。所述中控模块1可以是PLC控制器,该中控模块1可连接原设备输出电磁阀无源空闲中间继电器触点,也可以通过在原设备的控制系统中加装RS485通信板来采集原设备的各种信号,还可以通过加装无线通信板的方式把相关控制信号接入原设备电路板对应的端子中,用于采集执行设备的动作信号状态,再将信号反馈到本实施例的中控模块1中;通过上述多种方式实现新增的中控模块1与原设备的控制系统信号相互连通。所述中控模块1可通过所述无线通信板与云端信号双向连通,将采集到的所有信息上传至云端中进行监控,同时还可支持在云端对铝型材挤压机的各种参数进行修改,实现无线远程监控。

在本实施例中,在每个所述液压泵4上均设有压力检测模块6,即在所述柱塞泵41、第一叶片泵42和第二叶片泵43上均设有压力检测模块6,用于分别检测所述柱塞泵41、第一叶片泵42和第二叶片泵43的压力参数,可通过压力参数获知每个执行设备的实际工作压力。而本实施例中的所述中控模块1与所述执行机构5相连后,则通过所述采集模块7来采集所述执行机构5的实时动作信号;所述动作信号包括但不限于所述主缸机构、所述盛锭筒机构和所述模座机械臂的前进信号、后退信号,和所述剪切机构的上阀信号和下阀信号,通过该动作信号可获知当前执行机构5的动作状态。

所述压力检测模块6和所述采集模块7与所述中控模块1相连,所述压力检测模块6和所述采集模块7将压力参数和动作信号发送至所述中控模块1后,对压力参数和厂家设定的值进行比较,并根据所述压力参数和实时动作信号生成对应的变频指令发送至与所述中控模块1相连的所述变频模块2中,所述变频模块2的输出端与所述驱动设备3相连,用于根据所述变频指令调整所述驱动设备3的转速以改变所述液压泵4的输出流量,从而实现改变所述执行机构5的动作状态。

在本实施例中,所述驱动设备3设为三相交流异步电动机,其额定转速为960r/min;所述柱塞泵41设为160升流量的变量泵,其主要作用在控制主缸机构的前进和后退,其工作压力一般设为210公斤到280公斤的工进压力,即21MPa~28MPa;所述第一叶片泵42设为200升流量的定量泵,主要用于工作在盛锭筒机构的前进闭锁和后退打开的动作,其工作压力一般设为16MPa;所述第二叶片泵43设为125升流量的定量泵,其主要作用在于控制模座机构中模座的前进和后退,以及机械臂的上下运动、以及推饼缸的进退和打压余的上下动作等,其工作压力一般设为10MPa和0.6MPa。

本实施例是在铝型材挤压机原设备中加装变频模块2来调整驱动设备3的转速,在原设备液压泵4额定输出流量不变的情况下,通过有效的增减驱动设备3的转速,可以做到输出油量提升或降低,在液压泵4的实际输出流量提升或降低后,铝型材挤压机的各执行设备的速度也会发生相应的变化,从而达到提速提产和节能减耗的效果;同时,还可节省电量,降低企业总用电负荷。

实施例二

本实施例提供一种铝型材挤压机的智能驱动控制方法,应用在实施例一中的铝型材挤压机的智能驱动控制系统中,如图3所示,具体包括如下步骤:

步骤S1:接收液压泵4的压力参数,判断所述液压泵4的压力参数是否处于预设压力范围内,若是,保持驱动设备3当前转速;若否,则执行步骤S2;

步骤S2:判断所述液压泵4的压力参数是否超过预设范围,若是,则执行步骤S3;若所述液压泵4的压力参数低于预设范围,则执行步骤S4;

步骤S3:控制变频模块2将驱动设备3的额定转速降低至预先设定的降速范围,通过降低液压泵4的输出流量来降低执行机构5的运动速度;并接收执行机构5的实时动作信号以获知执行机构5的当前动作状态,控制所述执行机构5按照降低后的速度执行当前动作;

步骤S4:控制变频模块2将驱动设备3的额定转速增加至预先设定的升速范围,通过提升液压泵4的输出流量来增加执行机构5的运动速度;并接收执行机构5的实时动作信号以获知执行机构5的当前动作状态,让所述执行机构5按照增加后的速度执行当前动作。

而在所述步骤S1之前还包括接收由人机交互终端发送的工作参数,其中所述工作参数包括降速范围和升速范围。

下面对控制主缸机构运动过程中出现的三种情况进行举例说明:

情况一:当柱塞泵41上的压力检测模块6检测到当前压力小于厂家设定的比较值,且根据实时动作信号获知当前主缸处于后退状态时,即可生成对应的变频指令控制额定转速为960转的驱动设备3提升其转速至设定值,该设定值可由用户预先设定好,该设定值可设为1500转或以上的速度,以提升柱塞泵41的实际输出流量,使得主缸可进入快速后退状态,从而实现将其速度提升至以前的1.5倍以上的效果。

情况二:当柱塞泵41上的压力检测模块6检测到当前压力小于厂家设定的比较值,且根据实时动作信号获知当前主缸处于前进状态时,即可生成对应的变频指令控制额定转速为960转的驱动设备3提升其转速至设定值,该设定值可由用户预先设定好,该设定值可设为1000转或以上的速度,以提升柱塞泵41的实际输出流量,使得主缸可进入快速后退状态。

情况三:当柱塞泵41上的压力检测模块6检测到当前压力大于厂家设定的比较值,且根据实时动作信号获知当前主缸处于前进状态时,即可生成对应的变频指令控制额定转速为960转的驱动设备3降低其转速或保持在标准速度状态下工作运转,使得主缸前进动作且正常出料情况下,达到节能降耗效果。

由于柱塞泵41为变量泵,因此驱动设备3转速的降低范围则由比例放大器来决定,柱塞泵41与比例放大器,所述比例放大器可将检测所得的电流放大信号转换为模拟量以获得所述柱塞泵41的开合度,而本实施例中则是以开合度为基准来确定所述柱塞泵41的输出流量,例如当柱塞阀的阀口开合度为最大开合度的25%时,阀出口才有流量输出,其大小取决于阀的开合度。而比例放大器则与所述中控模块1信号相连通,比例放大器将放大信号转换成模拟量后将其实时数据反馈至所述中控模块1中进行监控。

下面对控制盛锭筒机构和剪切机构运动过程中出现的情况进行举例说明:

情况一:当第一叶片泵42的压力值小于厂家设定的比较值,且获知盛锭筒机构或剪切机构的动作信号时,即可生成对应的变频指令控制额定转速为960转的驱动设备3提升其转速至1500转或以上的速度,以提升第一叶片泵42的实际输出流量,从而让盛锭筒机构或剪切机构的动作速度提升至以前的1.5倍以上。

情况二:当第一叶片泵42的压力值大于厂家设定的比较值,且获知盛锭筒机构或剪切机构的动作信号时,即可生成对应的变频指令控制额定转速为960转的驱动设备3降低其转速或保持在标准速度状态下工作运转,从而达到节能降耗的效果。

下面对控制低压设备运动过程中出现的情况进行举例说明:

情况一:当获知低压设备的动作信号时,即可生成对应的变频指令控制额定转速为960转的驱动设备3降低其转速或保持在标准速度状态下工作运转,从而达到节能降耗的效果。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种铝型材挤压机的智能驱动控制系统及方法

- 一种智能型铝型材挤压机