一种加气混凝土砌块成型制备工艺

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及建筑材料生产加工技术领域,具体提出了一种加气混凝土砌块成型制备工艺。

背景技术

加气混凝土砌块是一种轻质多孔、保温隔热、防火性能良好、可钉、可锯、可刨和具有一定抗震能力的新型建筑材料。早在三十年代初期,中国就开始生产这种产品,并广泛使用于高层框架结构建筑中,是一种优良的新型建筑材料。加气混凝土砌块与传统的混凝土砌块相比具有重量轻、强度高、保温隔热性能好、抗震性能好、可加工性好、耐高温、隔音性好等优点,因此在现代建筑建材领域得到了推广和使用。

加气混凝土砌块在生产制造过程中大致要经过原料制备、原料存储、钢筋网加工、配料搅拌、料浆浇注、静停养护、胚体脱模、分切成型、保温蒸压以及出釜等工艺加工步骤,其中在胚体脱模过程中是将通过静停养护膨化成型的加气混凝土胚体与成型模具的模框进行脱离,在加气混凝土砌块的生产过程中,为了提高脱模的顺畅性以及尽量保证脱模后加气混凝土胚体外表壁的完整性,用于成型的模框在使用后一般都需要对内壁进行清理,并在清理后对内壁进行喷油,而实际生产过程中不可避免的会在模框内壁形成料浆残留,在传统的加工过程中,常常在完成脱模后并没有及时进行模框内壁料浆的清理,以致于料浆常常发生干结从而增大了后续清理的难度和麻烦。

基于上述问题,本发明提供了一种加气混凝土砌块成型制备工艺,具体涉及到一种加气混凝土砌块成型制备脱模清理装置。

发明内容

为了解决上述问题,本发明提供了一种加气混凝土砌块成型制备工艺,用于解决上述背景技术中提到的问题。

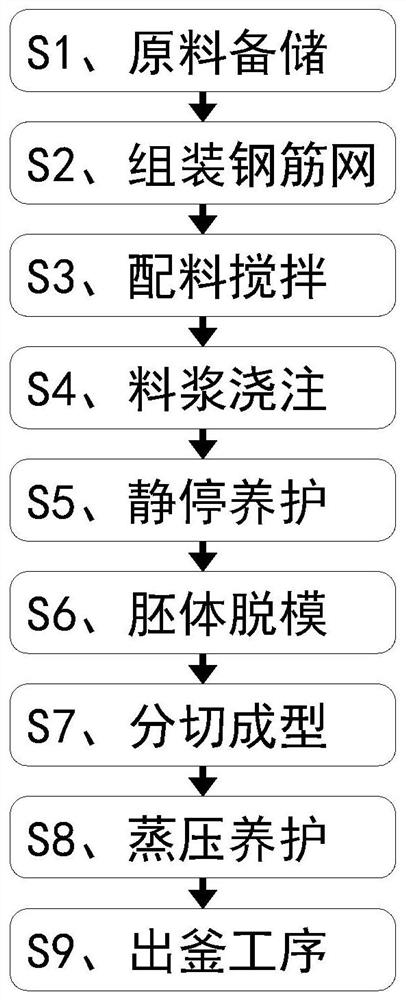

为了实现上述目的,本发明采用以下技术方案来实现:一种加气混凝土砌块成型制备工艺,其制备工艺具体包括以下步骤:

S1、原料备储:将用于加气混凝土砌块生产的所需原材料按照各材料要求及工艺特点进行制备和存储;

S2、组装钢筋网:将预先加工好的钢筋网按照工艺要求的尺寸规格和相对位置进行组合后装入模具中,并进行固定;

S3、配料搅拌:将制备储存的各种生产原料按照生产工艺要求进行定量配比并依次投放到搅拌设备中进行搅拌混合,混合加工成符合工艺要求的料浆;

S4、料浆浇注:将步骤S3中完成混合后的料浆通过搅拌设备的浇注口浇注到模具中以待成型;

S5、静停养护:使得浇注后的料浆在模具中完成发气、膨胀和稠化,并最终在模具中实现加气混凝土胚体长高硬化;

S6、胚体脱模:通过加气混凝土砌块成型制备脱模清理装置将加气混凝土胚体与模具的模框脱离;

S7、分切成型:对完成脱模后的加气混凝土胚体进行分切和外形加工,使之达到相应的外形和尺寸要求,其中在分切过程中通过保温蒸压加气混凝土砌块制作分切装置进行纵向分切;

S8、蒸压养护:对通过步骤S7分切成型后的加气混凝土砌块进行高压蒸汽养护,使得砌块内部完成充分的水化反应,能够达到抗压强度要求;

S9、出釜工序:对通过步骤S8蒸压养护处理过的加气混凝土砌块制品出釜后进行吊运、掰分、检验、包装;

采用上述步骤S1-S9的加气混凝土砌块成型制备工艺进行加气混凝土砌块成型制备的过程中还具体涉及到一种上述的加气混凝土砌块成型制备脱模清理装置,包括抬升脱模机构、电动切换转台、清理行走机构、贴壁进位机构和清理机构;其中:

所述抬升脱模机构包括装置板、两个竖直固定在所述装置板顶端的脱模气缸、四个呈矩形顶点分布竖直固定安装在所述装置板底端的导柱、竖直滑动设置在四个所述导柱上的方形升降框和四个一一对应设置在所述升降框四个侧壁端的承托机构,所述升降框与两个所述脱模气缸的输出端固定连接;

所述电动切换转台倒置固定安装在所述装置台的中心位置,所述清理行走机构位于所述装置板的下方且与所述电动切换转台的旋转部固定连接,所述清理行走机构包括可水平移动的行走梁,在所述行走梁的两端镜像对称设置有所述贴壁进位机构,在两个所述贴壁进位机构上均对应设置有所述清理机构,两个所述清理机构呈镜像对称设置;

所述贴壁进位机构包括可水平进位的进位板,所述清理机构包括L形的固定架、清理驱动电机、清理辊和被动抖料机构,所述固定架固定连接在所述进位板上,所述清理驱动电机倒立固定安装在所述固定架的水平板上,所述清理驱动电机的输出轴上设置有驱动齿轮,所述清理辊包括正方形的辊芯、四个扇环刷板和八个复位弹簧,所述辊芯的转轴竖直转动安装在所述固定架的水平板上,所述辊芯的转轴上设置有与所述驱动齿轮啮合的从动齿轮,四个所述扇环刷板一一对应分布在所述辊芯的四个侧面位置,所述扇环刷板的内弧面上垂直设置有两个竖直分布的销轴,所述扇环刷板通过两个所述销轴与所述辊芯的侧壁水平滑动设置,每个所述销轴上均对应套设有所述复位弹簧,所述复位弹簧两端固定连接在所述辊芯侧壁和所述扇环刷板的内弧面之间;所述被动抖料机构包括固定安装在所述固定架的竖直板的外侧壁上的抖料进位气缸和与所述抖料进位气缸输出端固定连接的顶触板,所述顶触板位于所述固定架内侧和所述清理辊之间,所述顶触板在面向所述清理辊的侧壁上位于靠近上下两端的位置对应设置有半圆凸起。

优选的,所述承托机构包括固定安装在所述升降框外侧壁上的承托进位气缸和与所述承托进位气缸输出端固定连接的承托板,所述承托板位于所述升降框内侧且呈L形,所述承托板的竖直板外侧壁上设置有两个与所述升降框水平滑动设置的一号导杆,所述承托板的水平板的前端位置水平转动设置有贴壁辊,所述贴壁辊的上端水平切面与所述承托板的水平板上端面齐平。

优选的,所述清理行走机构还包括水平固定安装在所述电动切换转台旋转端面的导轨梁、固定安装在所述导轨梁外侧端的行走驱动电机和水平转动安装在所述导轨梁上的丝杠,所述丝杠与所述行走驱动电机的输出轴固定连接,所述行走梁水平滑动设置在所述导轨梁上且与所述丝杠螺纹连接。

优选的,所述贴壁进位机构还包括竖直固定安装在所述行走梁端部的固定板、固定安装在所述固定板背端的贴壁进位气缸和两个水平滑动设置在所述固定板上的二号导杆,所述进位板位于所述固定板的前侧方且与所述贴壁进位气缸的输出端固定连接,两个所述二号导杆与所述进位板固定连接。

优选的,所述扇环刷板的外弧面上均匀分布有刷毛。

上述技术方案具有如下优点或者有益效果:

1、本发明提供了一种加气混凝土砌块成型制备工艺,具体涉及到一种加气混凝土砌块成型制备脱模清理装置,通过设置的抬升脱模机构可在保证脱模质量的前提下自动完成加气混凝土胚体与模框的脱离,通过设置的两个贴壁进位机构可对应带动与之连接的清理机构与模框的内壁之间产生有效接触,在完成脱模后,通过设置的清理行走机构可带动两个清理机构沿着模框其中两个内壁进行自动清理,通过设置的电动切换转台完成旋转切换,并随机完成模框另外两个侧壁的自动清理;综上所述,本发明提供的工艺涉及的装置可完成一般的脱模操作,并在完成脱模后能够及时自动地完成对模框内壁料浆的清理,避免料浆的干结,减轻了模框清理的难度和麻烦。

2、本发明提供了一种加气混凝土砌块成型制备工艺,具体涉及到一种加气混凝土砌块成型制备脱模清理装置,在清理机构中设置有被动抖料机构,在清理辊旋转清理的过程中通过被动抖料机构可以及时快速地完成对扇环刷板上刷毛的自动清理,保证了刷毛能够延续正常使用。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分,并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

图1是本发明提供的一种加气混凝土砌块成型制备工艺的工艺流程图;

图2是本发明提供的一种加气混凝土砌块成型制备脱模清理装置的立体结构示意图;

图3是本发明提供的一种加气混凝土砌块成型制备脱模清理装置在一个视角下的侧视图;

图4是本发明提供的一种加气混凝土砌块成型制备脱模清理装置在另一个视角下的侧视图;

图5是清理机构的立体结构示意图;

图6是清理机构的俯视图;

图7是图6中A-A处的剖视图。

图中:1、抬升脱模机构;11、装置板;12、脱模气缸;13、导柱;14、升降框;15、承托机构;151、承托进位气缸;152、承托板;1521、一号导杆;1522、贴壁辊;2、电动切换转台;3、清理行走机构;31、导轨梁;32、行走驱动电机;33、丝杠;34、行走梁;4、贴壁进位机构;41、固定板;42、贴壁进位气缸;43、进位板;44、二号导杆;5、清理机构;51、固定架;52、清理驱动电机;521、驱动齿轮;53、清理辊;531、辊芯;5311、从动齿轮;532、扇环刷板;5321、销轴;533、复位弹簧;54、被动抖料机构;541、抖料进位气缸;542、顶触板;5421、半圆凸起。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,但不作为对本发明的限定。

参阅附图1-7所示,一种加气混凝土砌块成型制备工艺,其制备工艺具体包括以下步骤:

S1、原料备储:将用于加气混凝土砌块生产的所需原材料按照各材料要求及工艺特点进行制备和存储;

S2、组装钢筋网:将预先加工好的钢筋网按照工艺要求的尺寸规格和相对位置进行组合后装入模具中,并进行固定;

S3、配料搅拌:将制备储存的各种生产原料按照生产工艺要求进行定量配比并依次投放到搅拌设备中进行搅拌混合,混合加工成符合工艺要求的料浆;

S4、料浆浇注:将步骤S3中完成混合后的料浆通过搅拌设备的浇注口浇注到模具中以待成型;

S5、静停养护:使得浇注后的料浆在模具中完成发气、膨胀和稠化,并最终在模具中实现加气混凝土胚体长高硬化;

S6、胚体脱模:通过加气混凝土砌块成型制备脱模清理装置将加气混凝土胚体与模具的模框脱离;

S7、分切成型:对完成脱模后的加气混凝土胚体进行分切和外形加工,使之达到相应的外形和尺寸要求,其中在分切过程中通过保温蒸压加气混凝土砌块制作分切装置进行纵向分切;

S8、蒸压养护:对通过步骤S7分切成型后的加气混凝土砌块进行高压蒸汽养护,使得砌块内部完成充分的水化反应,能够达到抗压强度要求;

S9、出釜工序:对通过步骤S8蒸压养护处理过的加气混凝土砌块制品出釜后进行吊运、掰分、检验、包装;

采用上述步骤S1-S9的加气混凝土砌块成型制备工艺进行加气混凝土砌块成型制备的过程中还具体涉及到一种上述的加气混凝土砌块成型制备脱模清理装置,包括抬升脱模机构1、电动切换转台2、清理行走机构3、贴壁进位机构4和清理机构5;

抬升脱模机构1包括装置板11、两个通过螺栓竖直固定在装置板11顶端的脱模气缸12、四个呈矩形顶点分布竖直焊接固定安装在装置板11底端的导柱13、竖直滑动设置在四个导柱13上的方形升降框14和四个一一对应设置在升降框14四个侧壁端的承托机构15,升降框14与两个脱模气缸12的输出端固定连接;装置板11可装配在现有的水平移动架上,在进行脱模时,通过水平移动架带动整个抬升脱模机构1运动至已成型有加气混凝土胚体的模具上方。

承托机构15包括通过螺栓固定安装在升降框14外侧壁上的承托进位气缸151和与承托进位气缸151输出端固定连接的承托板152,承托板152位于升降框14内侧且呈L形,承托板152的竖直板外侧壁上设置有两个与升降框14水平滑动设置的一号导杆1521,承托板152的水平板的前端位置水平转动设置有贴壁辊1522(贴壁辊1522可通过滚动接触降低摩擦,同时可避免刮坏模框),贴壁辊1522的上端水平切面与承托板152的水平板上端面齐平。在进行脱模时使得模框与加气混凝土胚体脱离,模框为上端带有边沿的框体结构。

在执行步骤S6胚体脱模操作时,通过抬升脱模机构1完成模框脱离,具体的,通过启动两个脱模气缸12带动升降框14下降,从而将整个成型模具框入四个承托机构15之间,随后,同步启动四个承托进位气缸151,使得四个承托板152对应靠近模框的四个侧壁运动,最终模框将被抱夹在四个贴壁辊1522之间,接着再次启动两个脱模气缸12带动升降框14上升,从而使得承托板152将模框的边沿托住,随后继续通过两个脱模气缸12带动升降框14下上运动,继而在四个承托板152的承托下模框将被竖直缓缓抬起直到模框与加气混凝土胚体之间分离,通过四个导柱13提供了脱模的竖直导向,尽量避免了脱模时加气混凝土胚体产生破损。

在行走梁34的两端镜像对称设置有贴壁进位机构4,贴壁进位机构4包括可水平进位的进位板43,贴壁进位机构4还包括竖直焊接在行走梁34端部的固定板41、通过螺栓固定安装在固定板41背端的贴壁进位气缸42和两个水平滑动设置在固定板41上的二号导杆44,进位板43位于固定板41的前侧方且与贴壁进位气缸42的输出端固定连接,两个二号导杆44对称分布在贴壁进位气缸42的两侧,两个二号导杆44与进位板43固定连接。

当模框被抬升脱模机构1抬升至高处位置时,两个清理机构5位于模框内侧,且两个清理机构5对应靠近分布在模框上相对的两个内侧壁位置,在进行模框内壁清理前,需要启动两个贴壁进位机构4中的贴壁进位气缸42,从而通过向前推动进位板43使得位于两侧的清理机构5贴紧在模框的两个内侧壁上,即使得扇环刷板532上的刷毛能与模框的内壁形成有效接触。

在两个贴壁进位机构4上均对应设置有清理机构5,两个清理机构5呈镜像对称设置;清理机构5包括L形的固定架51、清理驱动电机52、清理辊53和被动抖料机构54,固定架51焊接在进位板43上,清理驱动电机52通过螺栓倒立固定安装在固定架51的水平板上,清理驱动电机52的输出轴上设置有驱动齿轮521,清理辊53包括正方形的辊芯531、四个扇环刷板532和八个复位弹簧533,辊芯531的转轴竖直转动安装在固定架51的水平板上,辊芯531的转轴上设置有与驱动齿轮521啮合的从动齿轮5311,四个扇环刷板532一一对应分布在辊芯531的四个侧面位置,扇环刷板532的内弧面上垂直设置有两个竖直分布的销轴5321,扇环刷板532通过两个销轴5321与辊芯531的侧壁水平滑动设置,每个销轴5321上均对应套设有复位弹簧533,复位弹簧533两端焊接在辊芯531侧壁和扇环刷板532的内弧面之间;被动抖料机构54包括通过螺栓固定安装在固定架51的竖直板的外侧壁上的抖料进位气缸541和与抖料进位气缸541输出端固定连接的顶触板542,顶触板542位于固定架51内侧和清理辊53之间,顶触板542在面向清理辊53的侧壁上位于靠近上下两端的位置对应设置有半圆凸起5421;扇环刷板532的外弧面上均匀分布有刷毛。

在进行清理之前,需要启动抖料进位气缸541带动顶触板542向着靠近清理辊53的方向运动,使得两个半圆凸起5421可以顶触在扇环刷板532的外弧面上,使得复位弹簧533能够产生压缩而扇环刷板532能够正常随着清理辊53旋转;在清理过程中,通过清理机构5对模框的内壁进行自动清理,具体的,通过启动清理驱动电机52带动驱动齿轮521转动,驱动齿轮521将带动从动齿轮5311转动,从而带动辊芯531旋转,四个扇环刷板532将随着辊芯531同步旋转,扇环刷板532上的刷毛将对模框上残留的料浆进行快速及时清理,避免料浆干结造成后续清理的麻烦,在进行清理的过程中,扇环刷板532在经过两个半圆凸起5421的过程中复位弹簧533将处于被压缩状态,当脱离后复位弹簧533将实现反弹,从而在旋转过程中可同步抖落清理在刷毛上的料浆,使得扇环刷板532的刷毛在后续清理过程中能够延续正常使用。

清理行走机构3位于装置板11的下方且与电动切换转台2的旋转部固定连接,清理行走机构3包括可水平移动的行走梁34,清理行走机构3还包括水平焊接固定安装在电动切换转台2旋转端面的导轨梁31、通过螺丝固定安装在导轨梁31外侧端的行走驱动电机32和水平转动安装在导轨梁31上的丝杠33,丝杠33与行走驱动电机32的输出轴固定连接,行走梁34水平滑动设置在导轨梁31上且与丝杠33螺纹连接。

在进行清理的过程中,通过清理行走机构3可带动两个清理机构5沿着模框的两侧内壁进行移动自动清理。

电动切换转台2倒置固定安装在装置台的中心位置;当完成对模框其中两侧的内壁清理后,通过电动切换转台2可带动整个清理行走机构3旋转180°,从而将两个清理机构5切换至靠近另外两个内侧壁的位置,随即可完成对另外两个内侧壁的自动清理,完成清理的模框可用作下次使用。

本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

- 一种加气混凝土砌块成型制备工艺

- 一种加气混凝土砌块成型制备工艺