一种用于改善气膜冷却效果的微尺度沟槽结构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于燃气轮机透平叶片冷却技术领域,具体涉及一种用于改善气膜冷却效果的微尺度沟槽结构,用于提高燃气轮机透平叶片气膜冷却效果。

背景技术

目前先进燃气轮机的透平入口温度已远超透平叶片材料的许用温度,因此有必要发展先进的透平叶片冷却技术,降低透平叶片承受的热负荷,延长叶片使用寿命,提升燃气轮机运行的可靠性和安全性。

气膜冷却是透平叶片冷却方式中应用最广泛的一种,冷气通过透平叶片表面的气膜孔或者槽缝结构射入主流,在叶片外表面上形成气膜覆盖以使高温部件处于耐受温度范围内。气膜冷却孔的形状和被冷却表面的几何特征,均会对气膜冷却效果产生影响。根据已有公开文献,大部分研究聚焦于气膜冷却孔的结构造型,鲜有通过改善被气膜冷却覆盖的表面特征,来提高冷却效果的案例。如发明专利107060894,107701240,106761947上述新型气膜冷却孔虽能提高冷却效率,但结构复杂,并不易实施。

发明内容

本发明的目的在于提供一种用于改善气膜冷却效果的微尺度沟槽结构,基于微尺度沟槽降低流阻、吸附近壁面流动的机理,通过降低气膜孔出口肾型涡对的强度与高度,从而提升离散孔气膜冷却效率。

本发明采用如下的技术方案来实现:

一种用于改善气膜冷却效果的微尺度沟槽结构,用于燃气轮机透平叶片的气膜冷却,包括壁表面上的气膜孔,气膜孔展向宽度为D,且与主流流向之间的倾角α为0~90°;其还包括气膜孔下游壁面的沟槽处理,由若干条几何相同的微尺度沟槽组成,各条沟槽的轴向位置及相邻的间距相同,其对称轴与气膜孔轴线方向一致;

所述的用于改善气膜冷却效果的微尺度沟槽,微尺度沟槽的横截面为对称图形,如矩形、三角形、半圆形等。

所述的用于改善气膜冷却效果的微尺度沟槽,微尺度沟槽的前端与气膜孔后端之间的距离为S,S的范围为0~2D。

所述的用于改善气膜冷却效果的微尺度沟槽,微尺度沟槽的长度为L,L的范围为1D~3D。

所述的用于改善气膜冷却效果的微尺度沟槽,微尺度沟槽的数量为N,N的范围为4~8。

所述的用于改善气膜冷却效果的微尺度沟槽,微尺度沟槽的宽度为W,W的范围为1/16D~1/8D。

所述的用于改善气膜冷却效果的微尺度沟槽,微尺度沟槽的深度为H,H的范围为1/16D~1/8D。

所述的用于改善气膜冷却效果的微尺度沟槽,各条微尺度沟槽之间的间距为G,G的范围为1/16D~1/8D。

本发明至少具有如下有益的技术效果:

本发明提供的一种用于改善气膜冷却效果的微尺度沟槽结构,在气膜孔出口下游端壁采取如上所述的微尺度沟槽处理后,冷却气流射入主流后形成的肾型涡对,在微尺度沟槽的作用下,强度与高度下降,冷却气流更贴近壁面,且横向分布范围更大,气膜孔的冷却效率得以提高。因此,本发明有别于以往的其它方法,此结构形式简单、效果明显、实施方便,同时由于尺度较小,额外带来的气动损失较小。

附图说明

图1为气膜孔下游形成涡对的示意图。

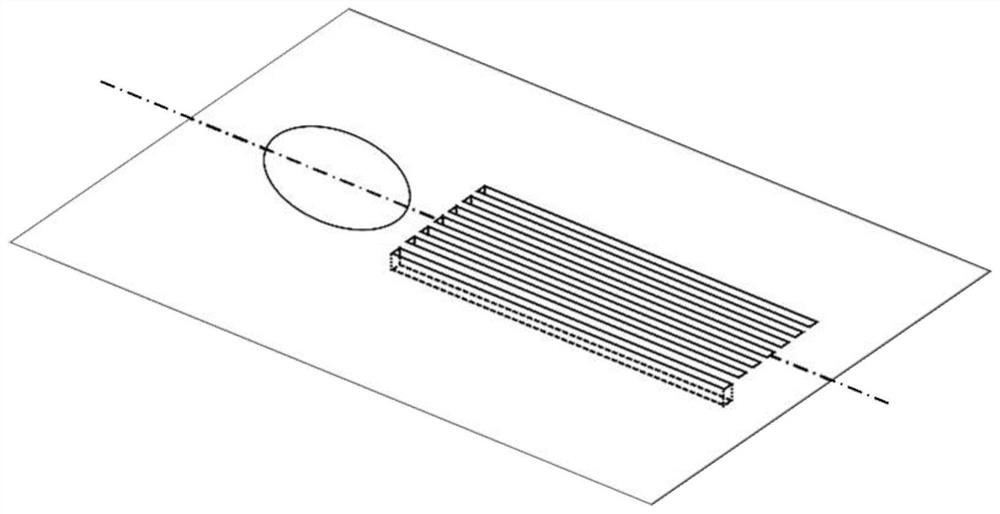

图2为本发明的气膜孔及下游的微尺度沟槽端壁处理三维示意图。

图3为本发明的平面示意图,其中图3(a)为本发明的俯视图,图3(b)为本发明的侧视图。

图4为本发明矩形微尺度沟槽的横截面示意图。

图5为本发明三角形微尺度沟槽的横截面示意图。

图6为本发明半圆形微尺度沟槽的横截面示意图。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举实施例,对本发明进一步详细说明。

如图1至图6所示,本发明提供的一种用于改善气膜冷却效果的微尺度沟槽结构,包括设置在透平叶片和透平平台上的气膜孔,在气膜孔出口沿主流流向的设置有与该气膜孔相对应的微尺度沟槽结构。

气膜孔的展向宽度为D,与壁面的夹角为α。在本实施实例中,取展向宽度为D为2mm,夹角α为40°。

气膜孔出口下游端壁进行微尺度沟槽处理。在本实施实例中,沟槽的横截面为等边三角形。

微尺度沟槽处理的前端与气膜孔后端之间的距离S/D的范围为0~2,在本实施实例中,优选S为1D,即2mm。

微尺度沟槽的长度L/D的范围为1~3,在本实施实例中,优选L为2D,即4mm。

微尺度沟槽处理中沟槽的数量N的范围为4~8,在本实施实例中,优选N为6。

微尺度沟槽的宽度W/D的范围为1/16~1/8,在本实施实例中,优选W为1/10D,即0.2mm。

微尺度沟槽的深度H/D的范围为1/16~1/8,在本实施实例中,优选W为1/10D,即0.2mm。

各个微尺度沟槽之间的间距G/D的范围为1/16D~1/8D,在本实施实例中,优选G为1/10D,即0.2mm。

在本实施实例中,在气膜孔出口下游端壁采取如上所述的微尺度沟槽处理后,冷却气流射入主流后形成的肾型涡对,在微尺度沟槽的作用下,强度与高度下降,冷却气流更贴近壁面,且横向分布范围更大,气膜孔的冷却效率得以提高。

以上所述仅为本发明的较佳实施例而己,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的范围之内。

- 一种用于改善气膜冷却效果的微尺度沟槽结构

- 一种用于改善气膜冷却效果的微尺度沟槽结构