永磁同步电动机的驱动装置、驱动系统和驱动方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及永磁同步电动机的驱动装置、驱动系统和驱动方法,特别适合用于铁路车辆。

背景技术

在铁路车辆用的电动机的驱动装置中,广泛地普及了能够实现转矩控制的高响应化、高精度化的向量控制。近年来,以铁路车辆用的驱动系统的小型化、高效化为目的,推进了永磁同步电动机的应用。

在永磁同步电动机的向量控制中,将永磁同步电动机的转子具备的永磁铁所产生的磁极的磁通的方向定义为d轴,将与d轴垂直的方向定义为q轴,在与磁铁磁通同步地旋转的垂直坐标系中处理电压、电流以及磁通。针对该d轴和q轴,控制为预定的振幅和相位来施加电压,使得成为用于输出目标转矩的电流和磁通,由此自由地控制永磁同步电动机的转矩。

用公式(1)表示永磁同步电动机的转矩,由通过定子的旋转磁场的磁极与转子的永磁铁的磁极的吸引和排斥而产生的公式(1)的第一项的磁转矩、和通过定子的旋转磁场的磁极与转子的磁凸极的吸引力产生的公式(1)的第二项的磁阻转矩构成。

[公式1]

T

在此,m为相数,P

磁转矩的永磁铁的形成磁极的磁铁磁通Ke具有以下性质:由于外部气温的变化、在永磁同步电动机的驱动时产生的铜损、铁损这样的损耗造成的发热的影响,伴随着磁铁温度变化,磁通量也变化。

在通过转矩控制形式的驱动装置对永磁同步电动机进行驱动控制的情况下,如果对驱动装置内具备的控制器设定的磁铁磁通的常数的设定值K

因此,为了解决该因永磁铁的磁通量的变动造成的转矩精度的下降,提出了磁铁磁通或磁铁温度的推定技术。

在专利文献1中提出了以下的技术,即在永磁同步电动机的自由运转状态下,停止逆变器等驱动装置,测定感应电压E0和转速ω,计算出将感应电压E0除以转速ω所得的值即感应电压计数值k。

在专利文献2中提出了以下的技术,即具备存储了表示提供预定的电流指令值I

现有技术文献

专利文献

专利文献1:日本特开2002-267727号公报

专利文献2:日本专利第5726273号公报

发明内容

发明要解决的问题

本申请的发明人针对永磁铁的磁通量或温度的推定技术进行深入研究的结果是得到了以下的见解。

(1)在专利文献1中,为了推定磁铁磁通,需要电压传感器和速度传感器,因此存在部件个数增加,成本增加、结构变得复杂的问题。另外,在设置驱动系统的设置空间有限制的情况下,由于必须安装各种传感器,因此必须与增设传感器对应地减小永磁同步电动机、逆变器的个头,存在由于损耗密度的增加造成的设备效率降低的问题、由于损耗的增加和热容量的降低而温度上升增加的问题。

(2)如果为了测定感应电压,而在永磁同步电动机的三相的电源线的线间安装电压传感器,则万一电压传感器故障时,永磁同步电动机的线间有可能短路,必须进行适当的绝缘设计,因此存在无法容易地实施的问题。

(3)自由运转状态下的感应电压的波形是理想的正弦波状即可,但在存在因永磁同步电动机的定子槽的数量、定子绕组的绕组配置这样的电动机构造而产生的高次谐波分量的影响的情况下,感应电压波形有很大的失真。因此,在使用感应电压的测定值的方法中,存在无法高精度地推定感应电压系数值k的问题。

(4)在专利文献2中,为了推定磁铁温度T

(5)即使根据公式、表数据对这些电感的非线性进行建模,实际上也包含磁场分析的分析误差、实际设备的测定误差、调整误差、进而永磁同步电动机的每个个体的制作误差等的影响,因此难以完全没有误差地对它们进行建模。进而,由于定子绕组的温度变动,电阻常数R具有误差,还存在成为推定器的输入变量的电枢交链磁通的绝对值|Φ|的精度下降的问题。

(6)假定与磁铁的温度变动+10℃对应地以-1%的比例产生退磁的永磁铁,假设在推定该-1%的退磁的影响的情况下,必须将推定所使用的输入信息(电枢交链磁通的绝对值|Φ|)、根据公式或表数据考虑的电感的非线性、退磁特性至少设为误差1%以内的精度,对在推定器中考虑的电感I

由于以上的理由,磁铁磁通的推定精度有可能不充分。

本发明的目的在于:在对永磁同步电动机进行驱动控制时,即使不使用电压传感器和速度传感器、基于磁场分析或实验的数据,针对感应电压的高次谐波分量、电阻和电感的常数设定误差,也稳健且高精度地推定磁铁磁通。

用于解决问题的手段

本发明例如在永磁同步电动机的驱动装置中,根据输出转矩指令值为零的情况下的电流指令值的状态下的电压指令值、永磁同步电动机的旋转速度信息,推定永磁同步电动机具备的磁铁的磁通量或磁铁的温度。

发明效果

根据本发明,即使不利用基于磁场分析或实验而取得的数据,针对感应电压的高次谐波分量、电阻和电感的常数设定误差,也稳健且高精度地推定磁铁磁通或温度,由此能够提高转矩精度。

附图说明

图1是表示实施例1的永磁同步电动机的驱动装置的功能模块的图。

图2是永磁同步电动机的提供了预定的电流指令值的状态的向量图。

图3是永磁同步电动机的将电流指令值设为0的状态的向量图。

图4是永磁同步电动机的将电流指令值设为0并产生轴误差时的向量图。

图5是永磁同步电动机的部分截面的放大图。

图6是表示永磁同步电动机的感应电压波形的一个例子的图。

图7是表示实施例2的永磁同步电动机的驱动装置的功能模块的图。

图8是表示实施例3的按照预定的时间间隔实施磁铁磁通的推定的流程的概要的图。

图9是表示实施例4的在惰行重启时的转矩提升前实施磁铁磁通的推定的流程的概要的图。

图10是表示实施例5的在驱动控制的停止前实施磁铁磁通的推定的流程的概要的图。

图11是表示实施例6的永磁同步电动机的驱动装置的功能模块的图。

图12是表示实施例7的永磁同步电动机的驱动装置的功能模块的图。

图13是作为实施例8表示安装本发明的永磁同步电动机的驱动装置的铁路车辆的一部分的概要结构的图。

具体实施方式

以下,作为用于实施本发明的实施例,分别依照附图详细说明实施例1~8。在各实施例中,附图标记相同的部分表示同一构成要素或具有类似的功能的构成要素。

此外,以下说明的结构只不过是实施例,本发明的实施方式并不限于以下的实施例。

实施例1

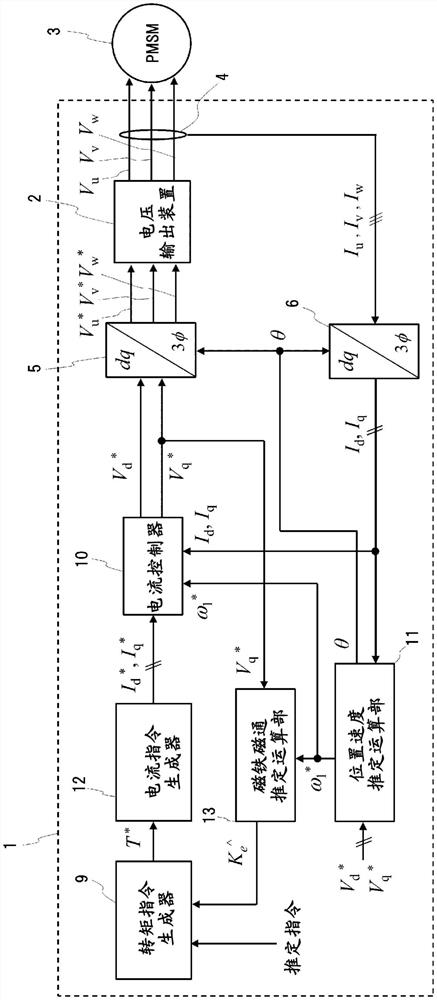

图1是表示实施例1的永磁同步电动机的驱动装置的功能模块的图。作为功能模块,表示出在通过逆变器等驱动装置对永磁同步电动机进行驱动控制的状态下推定磁铁磁通时的结构。

此外,在图1中为推定磁铁磁通的功能框图,但也可以构成为能够使用磁铁的温度系数α(%/℃)对磁铁磁通和磁铁温度进行换算,而根据本实施例1推定磁铁温度。

在图1所示的驱动装置1中,安装有用于对作为负载连接的永磁同步电动机3进行向量控制的控制程序。但是,图1只表示出推定磁铁磁通所需要的最小结构的功能模块,由IGBT(绝缘栅双极型晶体管)等驱动用晶体管、二极管等功率器件构成的电力变换器(主电路)和对该电力变换器的控制结构用电压输出装置2来代表,省略详细图示。

转矩指令生成器9与来自上位的系统控制部(省略图示)的动力指令、或控制模式的切换指令对应地,输出使PMSM产生的转矩指令值T*。

电流指令生成器12与转矩指令值T

电流控制器10通过PI(比例-积分)控制等,以使d轴电流检测值I

坐标变换器5使用d轴电压指令值V

在通过电压输出装置2将三相交流电压波形的指令值V

永磁同步电动机3通过由于施加三相交流电压而在定子侧产生的旋转电场所造成的磁极与转子的永磁铁的磁极的吸引和排斥而产生的磁转矩、由于因定子的旋转磁场造成的磁极与转子的磁凸极的吸引力而产生的磁阻转矩,产生旋转转矩。

电流检测器4检测流过永磁同步电动机3的U相、V相、W相的三相电流I

坐标变换器6使用相位角θ,将通过电流检测器4检测出的永磁同步电动机3的三相电流I

位置速度推定运算部11根据电压指令值V

磁铁磁通推定运算部13具有根据角频率指令值ω

以下,说明磁铁磁通推定运算部13的推定原理。

用下式表示永磁同步电动机的电压方程式。

[公式2]

[公式3]

在此,v

如果假设能够准确地掌握永磁同步电动机3的实际的电压、电流、电阻值以及电感的各状态量,则能够根据公式(4)计算磁通的推定值K

[公式4]

如果假设根据公式(4)考虑磁铁磁通的常数K

图2是公式(2)、(3)所示的向量图。可知为了输出电流指令值I

但是,假定对应于温度变动±10℃磁铁磁通变动±1%,为了以±1%的分辨率高精度地推定磁铁磁通K

由于穿过d轴的磁通通过相对磁导率低的磁铁,因此即使在由于电流的变化而d轴的铁芯的磁饱和变化的情况下,d轴电感L

因此,本申请的发明人发现为了不受到常数误差的影响而推定磁铁磁通K

[公式5]

[公式6]

即,能够根据下式计算出磁铁磁通的推定值K

[公式7]

图3是将电流指令值I

如果列举在同一频率下磁铁磁通变动的情况为例,则在公式(7)中,在永磁铁的温度上升,实际的磁铁磁通K

在此,在本实施例1的推定方法中,因电流控制产生的电流误差必须为零,因此将电流指令值I

此外,在通过位置速度推定运算部11无位置传感器地进行驱动控制的情况下,根据电压指令值V

与此相对,在本实施例1的将电流指令值I

[公式8]

即,在将电流指令值I

进而,在本实施例1的结构中,即使是如铁路车辆用那样在感应电压波形中容易包含高次谐波分量的永磁同步电动机3,也能够高精度地推定磁铁磁通。

图5是永磁同步电动机的部分截面图。表示相对于轴方向连续形成的永磁同步电动机的定子20和转子25的截面图的一部分。在捆扎多个线材31的状态下,用树脂、绝缘胶带等覆盖而一体成形定子绕组23。

在制造工序中,在相对于定子铁芯21的圆周方向配设的多个定子槽22上组装一体成形的定子绕组23的情况下,在从定子20拔出转子25的状态下,从定子20的内周侧向定子槽22插入,由此进行组装。

在组装后,从轴方向向设置在定子槽22的内周侧的槽插入绕组保持构件24,由此防止定子绕组23向内周侧突出。

这样,在包括铁路用电动机的具有数百kW以上的输出的大中容量的高电压电动机中,由于制造上的理由,一般使用确保了定子槽的内周侧的圆周方向的宽度32为定子绕组的圆周方向的宽度以上的开放型的槽形状。

因此,在成为定子20与转子25之间的空间的空隙的间隙28中,若考虑到与圆周方向对应的磁特性的分布,则交替地配置铁芯21的铁部和开放槽部(空气部),因此定子与转子之间的间隙28中的磁通的通过容易程度(磁导)与定子槽的数量和磁极对数对应地具有空间脉动,产生因定子槽造成的脉动磁通30(与图5的间隙28部分重叠地表示的波形)。

由于这样的理由,在铁路用电动机中,具有由于电动机构造而导致感应电压波形所包含的高次谐波分量容易变大的倾向。

另一方面,如果是小容量的低压电动机,则一体成形定子绕组23的情况少,成为通过自动化的绕线机等逐匝地从定子槽22的内周侧插入线材31并卷绕的制造方法。由此,能够成为定子槽22的开口部的圆周方向的宽度32甚至窄到穿过一条绕组左右的半闭型的定子槽。因此,磁导的脉动减小,因定子槽22的数量造成的高次谐波分量的影响减小。

图6是表示感应电压波形的一个例子的图。如果考虑到永磁同步电动机的电动机特性、控制性,则理想的是图6的(a)那样的正弦波状的波形。但是,在包含与定子槽22的数量和磁极对数对应的高次谐波分量的感应电压波形中,由于图5所示的脉动磁通30的影响,成为图6的(b)所示那样的波形。对于该高次谐波的频率分量,在转子以电角旋转一周期时,出现相对地通过的定子槽的数量的次数的高次谐波。因此,如果设定子槽的数量为Ns

[公式9]

n=Ns

如作为现有技术文献的专利文献1那样,在根据使逆变器停止后的自由运转过程中的感应电压检测磁铁磁通的情况下,容易受到该高次谐波分量的影响。也可以考虑通过低通滤波器等的滤波处理只除去高次谐波分量,但如公式(9)所示那样,高次谐波分量的频率为基波分量的n倍的次数,因此必须具备与可变频率对应的滤波器,产生结构变复杂的问题。另外,通过使用滤波器,有可能对基波分量的增益产生影响,降低推定精度。

另一方面,在本实施例1的结构中,是将转矩指令生成器9的转矩指令值设为零,使得从逆变器输出在dq轴坐标上与永磁同步电动机的实际的感应电压ω

通过下式表示因定子槽的数量产生的高次谐波的脉动周期T

[公式10]

T

在将控制器的位置推定控制响应设为T

即,对于实施磁铁磁通K

[公式11]

[公式12]

由于逆变器的温度上升的限制,铁路用的逆变器的载波频率被限制为1~2kHz左右,因此除了转速低的区域以外,逆变器频率f

即,通过在预定的速度以上实施磁铁磁通或温度的推定,能够不受到因永磁同步电动机3的定子槽产生的感应电压的高次谐波分量的影响地,在dq轴坐标上将感应电压的基波分量作为直流量处理,还能够针对高次谐波分量的影响大的永磁同步电动机3推定磁铁磁通K

另外,除了上述的根据控制响应与高次谐波的脉动频率的相关性计算出的实施推定的判定条件以外,为了提高推定精度,也可以构成为参照将电流指令值I

根据本实施例1,将推定出的磁铁磁通推定值K

另外,磁铁磁通的推定值K

进而,也可以作为以下这样的单元使用,即通过积累温度推定数据而进行比较,而通过检测出特异的发热判别电动机的异常、检测因施加异常的反磁场造成的不可逆退磁等状态异常。

如以上那样,在实施例1中,不利用基于磁场分析或实验而得的数据,就能够针对感应电压的高次谐波分量、电阻和电感的常数设定误差,稳健并且高精度地推定磁铁磁通或磁铁温度,提高转矩精度。

实施例2

实施例2与实施例1相比,在以下方面不同:对电流指令值的I

图7是表示实施例2的永磁同步电动机的驱动装置的功能模块的图。作为功能模块表示出在通过逆变器等驱动装置对永磁同步电动机进行驱动控制的状态下推定磁铁磁通时的结构。

在电压输出装置2中,为了防止对各相设置的上下支路所具备的IGBT等元件的短路,设置同时关断上下支路的输出元件的期间,在不施加电压补偿的情况下,该期间的输出电压变得不足。因此,通过作为公知常识已知的死区时间(dead time)补偿技术,根据电流检测值或电流指令值的极性,对电压指令值施加补偿,使得能够输出如指令值那样的电压。

特别在永磁同步电动机的感应电压低、调制率低的低速区域中,成为输出宽度窄的许多电压脉冲的状态,因此该同时关断期间相对于输出电压所占的比例变大,对输出电压产生的影响容易变大。

即,在低速区域中将实施例1所示的d轴电流指令值I

与此相对,在实施例2中,在将q轴电流指令值设为零的同时,有意地对d轴电流指令值赋予微小的值,使得能够判断电流指令值或电流检测值的极性,由此,在转矩零指令时也能够判别电流的极性,能够准确地使死区时间补偿动作,能够比实施例1更提高电压输出精度。

通过上位的系统控制部(省略图示)等实施是否对d轴电流指令值赋予微小的值的判定。在判断为调制率、速度信息为预定的阈值以下的情况下,向电流指令生成器12输出电流非零模式指令,将q轴电流指令值设为零,对于d轴电流指令值,输出能够判别用于死区时间补偿的电流的极性的程度的预定的值。

对于本实施例2的磁铁磁通的推定,根据公式(4),将q轴电流设为零,根据下式推定磁铁磁通。

[公式13]

其中,如果流过相当于额定运转的d轴电流,则公式(13)中的电感L

[公式14]

由此,如实施例1记载的那样,能够不受到大大依存于q轴电流的q轴电感L

如以上那样,在实施例2中,在将q轴电流指令值设为零,对d轴电流指令值赋予预定的值来将转矩指令值设为零的状态下,执行磁铁磁通或磁铁温度的推定,由此即使在调制率低的低速区域中,也能够防止电压输出精度的降低,高精度地推定磁铁磁通。

实施例3

实施例3与实施例1相比,在以下方面不同:将推定出的磁铁磁通的推定值K

具有数百kw级的输出的铁路用的全闭型(不向密闭的设备内直接加入外部气体的类型)的永磁同步电动机的热时间常数是数小时左右,比数kW级的小容量电动机的热时间常数长。即,在驱动控制中始终推定磁铁磁通的必要性并不那么高,只要能够按照1/10以下左右那样的定期的时间间隔对热时间常数实施推定,就能够掌握永磁铁的温度变动。

对于该定期的时间间隔,只要在预定的时间的经过,或符合永磁同步电动机3的启动时或停止时等特定的时序进行实施即可。

通过上位的系统控制部(省略图示)、磁铁磁通推定运算部13管理执行推定的定时,向转矩指令生成器9输出推定执行指令。

图8是在实施例3中用于推定磁铁磁通常数的流程图的一个例子,是按照预定的时间间隔实施推定的情况下的流程图。

在永磁同步电动机3的驱动控制中,上位的系统控制部(省略图示)判断预定的时间的经过,向转矩指令生成器9输出推定执行指令,开始磁铁磁通K

此外,在本实施例3中,与实施例1同样,将使转矩指令值为零的手段说明为电流指令值I

根据存储在存储装置中的磁铁磁通K

另外,表示了按照预定的时间间隔将推定出的磁铁磁通存储到存储装置中,但也可以代替磁铁磁通而按照预定的时间间隔存储推定出的磁铁温度。这时,如在实施例1中所示的那样,能够使用磁铁的温度系数α(%/℃)与磁铁磁通相互换算。

在永磁同步电动机3的驱动中,在经过了预定的时间的情况下,通过上位的系统控制部(省略图示)再次使电流指令值I

但是,在如铁路车辆那样驱动多台电动机而得到系统的动力的情况下,也可以对各电动机的推定的实施定时有意地赋予差异,即使一台电动机使转矩指令值T

如以上那样,在实施例3中,按照比永磁同步电动机3的热时间常数短的预定的时间间隔定期地推定磁铁磁通K

实施例4

实施例4与实施例3相比,在以下方面不同:在从停止逆变器的电压输出并且永磁同步电动机3的转子成为自由运转的状态开始逆变器的电压输出来重新启动永磁同步电动机3的惰行重启时,在提升转矩指令值T

此外,在本实施例4中,与实施例1同样,将使转矩指令值为零的手段说明为电流指令值I

图9是表示在惰行重启时的转矩提升前实施磁铁磁通的推定的流程的概要的图。在图9中,f

在从转子的自由运转状态通过逆变器进行惰行重启而提升转矩时,在提升转矩指令值T

在本实施例4中,作为收敛的等待时间而利用将电流指令值I

如在实施例3中作为推定方法的一个例子所示的那样,在从转矩的输出状态以预定的时间为基准定期地实施推定的情况下,需要将转矩指令生成器9的转矩指令值T

另外,在每次惰行重启时的将转矩指令值设为零的控制期间,将新推定出的常数存储到RAM等存储装置中。在由于从转子频率为零的停止状态的启动等无法更新存储装置的推定值K

图9图示了通过惰行重启而重新动力运转的情况,但只要是惰行重启时,则对于重新动力运转和重新再生的任意一方都能够得到同样的效果。

此外,也可以参照惰行重启时的将转矩指令值设为零的控制模式的结束时刻的频率,在预定的频率以上选择性地实施推定值K

另外,在接通驱动装置1的电源后,在从初次停止起的启动时(未实施惰行重启的状态)无法实施磁铁磁通推定值K

如以上那样,在实施例4中,对磁铁磁通K

实施例5

实施例5与实施例4相比,在以下方面不同:在从永磁同步电动机3输出转矩的状态关断转矩时,使转矩指令值T

图10是表示在驱动控制的停止前实施磁铁磁通的推定的流程的概要的图。

在关断转矩时,在转子频率f

此外,在本实施例5中,与实施例1同样,将使转矩指令值为零的手段说明为电流指令值I

在实施例4中,在惰行重启时的转矩提升前的收敛等待时间实施推定。但是,假设在到下次的惰行启动为止的未实施推定的时间长,下次从停止状态(判断为没有感应电压的情况)进行启动的情况下,有可能无法更新磁铁磁通的常数推定值K

对此,通过与实施例4并用地适用实施例5,能够在预定速度以上的惰行重启时和转矩关断时得到磁铁磁通推定值K

如以上那样,在实施例5中,在磁铁磁通的推定期间,在停止逆变器的电压输出之前设置将电流指令值I

实施例6

实施例6与前面的各实施例相比,在以下方面不同:设置与调制率指令值V

图11是表示实施例6的永磁同步电动机的驱动装置的功能模块的图。

常数更新判定部14进行动作,使得在判断为调制率指令值V

电压输出装置2设置在预定的时间同时关断上下支路的期间,使得不同时接通各相的上下支路所具备的IGBT等元件。对于因该同时关断期间产生的输出电压的不足量,虽然施加电压补偿,但由于调整误差等,产生一些电压误差。在将载波频率设为固定的情况下,调制率越低则越显著地显现其影响,在调制率低的区域中,具有电压输出精度容易降低的倾向。

根据公式(7)、(8)可知,磁铁磁通K

在本实施例6中使用调制率指令值V

如以上那样,在实施例6中,设置基于调制率指令值V

实施例7

实施例7与实施例6相比,在以下方面不同:还设置基于热等价电路运算部15的温度推定运算功能。

图12表示实施例7的永磁同步电动机的驱动装置的功能框图。

热等价电路运算部15在提供零以外的转矩指令值来进行驱动的期间、或在停止了逆变器的电压输出的转子的自由运转状态下,使用热等价电路等温度运算单元推定运算磁铁温度,输出将推定出的磁铁温度换算为磁铁磁通所得的常数K

在热等价电路运算部15中,将对通过实施例1~实施例6的任意一个的方法得到的磁通推定值K

在不使用本发明的磁铁磁通的推定法,而简单地根据电流和频率的信息,使用热等价电路进行温度计算的情况下,成为不具有反馈要素的前馈的温度推定法,因此存在温度推定值产生偏移误差的问题。

进而,在产生了因长期使用引起的通风管道的堵塞等造成的电动机的状态变化(干扰要素)的情况下,温度推定误差进一步扩大,有可能输出错误的温度推定结果。

另一方面,如本实施例7那样,在热等价电路的推定运算中作为反馈值使用磁铁磁通推定值K

进而,即使在关断转矩而停止了逆变器的电压输出的状态下,如果是从铁路车辆的监视装置等驱动装置1的外部取得估算的速度信息的结构,则根据估算速度信息换算为转子的频率信息继续进行将转子的频率作为输入的热等价电路的温度运算,由此能够推定运算磁铁温度,推定磁铁磁通的变动。

另外,也可以构成为能够利用磁通推定值K

如以上那样,在实施例7中,通过设置基于热等价电路运算部15的磁铁温度的推定运算功能,能够修正停止了逆变器的电压输出的自由运转时以及转矩输出时的磁铁磁通推定值K

实施例8

图13是作为实施例8表示搭载本发明(前面的实施例1~7的任意一个)的永磁同步电动机的驱动装置的铁路车辆的一部分的概要结构的图。

在图13中,搭载在铁路车辆中的驱动装置1从电车线101经由集电装置接受电力的供给,输出交流电力,供给到永磁同步电动机3,由此将电能变换为机械转矩。永磁同步电动机3经由减速齿轮与铁路车辆的车轴连结,铁路车辆通过在与车轴连接的车轮103和轨道102之间产生的切向力而行驶。

本实施例8适用本发明(前面的实施例1~7的任意一个)的永磁同步电动机的驱动装置1作为搭载在铁路车辆中的驱动装置1。由此,能够提高永磁同步电动机3输出的转矩精度,检测永磁同步电动机3的异常发热等状态异常,能够实现更准确的运行,实现可靠性更高的铁路车辆。

附图标记说明

1:驱动装置;2:电压输出装置;3:永磁同步电动机;4:电流检测器;5、6:坐标变换器;9:转矩指令生成器;10:电流控制器;11:位置速度推定运算部;12:电流指令生成器;13:磁铁磁通推定运算部;14:常数更新判定部;15:热等价电路运算部;20:定子;21:定子铁芯;22:定子槽;23:定子绕组;24:绕组保持构件;25:转子;26:磁铁;27:空隙部;28:间隙;29:转子铁芯;30:因定子槽产生的脉动磁通;31:线材;32:定子槽开口部的圆周方向的宽度;101:电车线;102:轨道;103:车轮。

- 永磁同步电动机的驱动装置、驱动系统和驱动方法

- 永磁同步电机驱动系统和永磁同步电机驱动系统测试方法