非接触式激光切屑去除机器人

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种非接触式激光切屑去除机器人。

背景技术

阀门在打孔作业后,孔口交线处往往粘连有碎屑,而在对阀门喷涂之前需要将这些碎屑清除处理,但由于阀门结构的局限性,现有仍以人工作业为主,导致操作人员的劳动强度较大,清除效率低下,且人工操作容易对孔壁及阀门内腔造成刮伤。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种非接触式激光切屑去除机器人。

为实现上述目的,本发明的具体方案如下:

一种非接触式激光切屑去除机器人,包括有机台、设于机台一端上的非接触式激光去屑结构和设于机台另一端上的传送台,以及设于机台上并位于非接触式激光去屑结构与传送台之间的移料机械臂。

其中,所述非接触式激光去屑结构包括有机架、设于机架顶部的第一滑台、设于第一滑台输出端上的升降机构、设于机架底部的第二滑台、设于升降机构输出端上的变径激光去屑部件以及设于第二滑台输出端上的旋转卡紧机构,所述机架固定在机台上,所述第一滑台的运动方向与第二滑台的运动方向相互垂直;

所述变径激光去屑部件包括去屑连接座、变径基座、第一旋转电机、旋转传动件、旋转座、变径驱动件、拍摄镜头组和激光切割头,所述去屑连接座固定在升降机构的输出端上,所述变径基座固定在去屑连接座上,所述第一旋转电机固定在变径基座上,所述旋转传动件设于变径基座内,所述旋转传动件的一端与第一旋转电机的输出端连接,所述旋转座的一端转动连接在变径基座上、并与旋转传动件的另一端连接,所述拍摄镜头组嵌设于旋转座的另一端,所述变径驱动件设于旋转座上,所述激光切割头设于变径驱动件的输出端上。

其中,所述激光切割头的出光端还设有压电焦距调节环和聚焦透镜,所述压电焦距调节环安装在激光切割头上,所述聚焦透镜安装在压电焦距调节环上。

其中,所述变径驱动件包括变径电磁推杆和变径支架,所述变径电磁推杆嵌设于旋转座内,所述变径支架固定在变径电磁推杆的推杆端上,所述激光切割头安装在变径支架上;所述变径支架朝向旋转座间隔延伸有两个导向杆,两个所述导向杆活动贯穿旋转座。

其中,所述旋转传动件包括涡轮和蜗杆,所述蜗杆的两端转动连接在变径基座上,所述第一旋转电机的输出端与蜗杆的一端连接,所述涡轮活动设于变径基座内并与蜗杆啮合,所述旋转座的一端伸入变径基座内并与涡轮固定套接。

其中,所述第二滑台包括底座、滑台驱动电机、螺杆和滑动板,所述底座固定在机架上,所述滑台驱动电机固定在底座上,所述螺杆的两端分别转动连接在底座上,所述螺杆的一端与滑台驱动电机的输出端连接,所述滑动板滑动连接在底座上并通过螺母与螺杆螺纹连接。

其中,所述旋转卡紧机构包括第二旋转电机和旋转卡紧盘,所述第二旋转电机固定滑动板的底面,所述旋转卡紧盘转动连接在滑动板的顶面,所述第二旋转电机的输出端与旋转卡紧盘连接。

其中,所述升降机构为电动推杆,所述电动推杆通过一个转接板连接在第一滑台的输出端上;所述第一滑台为直线电机运动模组。

本发明的有益效果为:与现有技术相比,本发明通过变径驱动件驱动来改变激光切割头的旋转半径,从而适应不同规格孔口的切屑去除作业,同时结合旋转卡紧机构带动阀门旋转、配合第二滑台的位移调整以及升降机构的高度调节,从而实现对阀门进行深腔多孔切屑去除连续作业,机械化操作,清除效率高,减轻操作人员的劳动强度,且无需与阀门接触,不易损伤阀门。

本发明采用机械化操作,大大提高阀门切屑去除的工作效率,降低用工成本。

附图说明

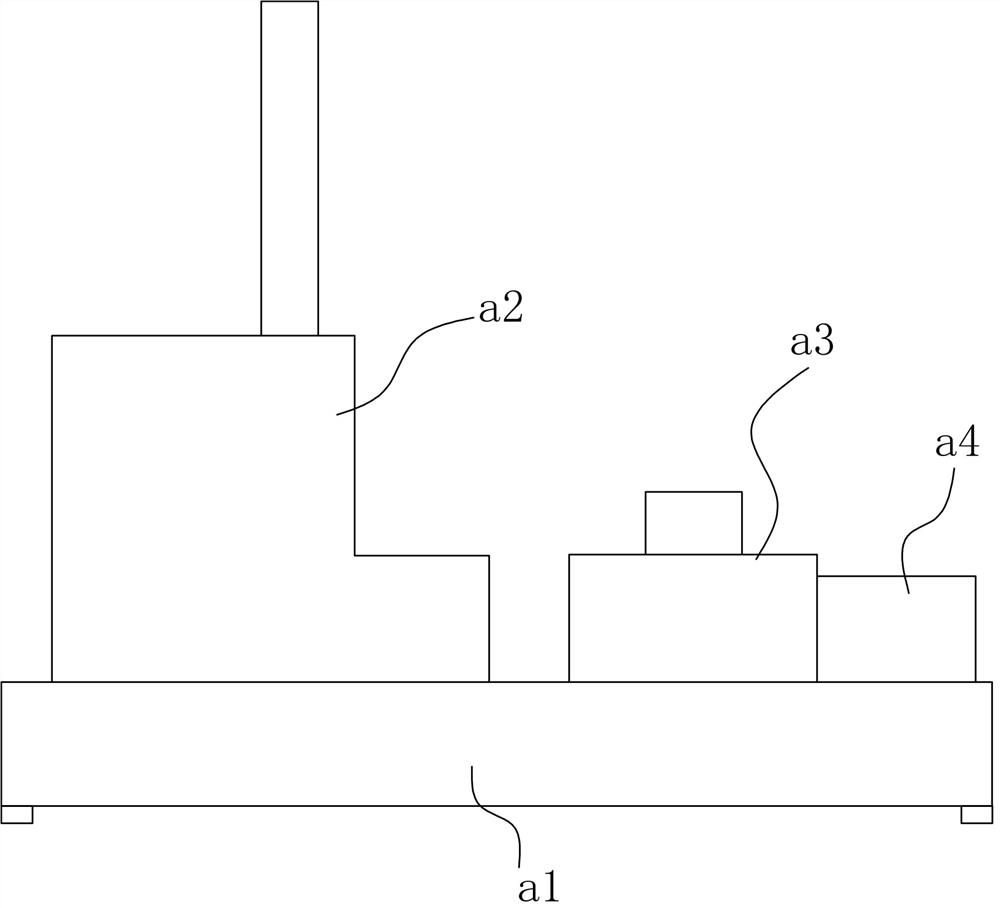

图1是本发明的正视图;

图2是本发明的立体图;

图3是本发明的变径激光去屑部件的立体图;

图4是本发明的变径激光去屑部件的分解示意图;

图5是本发明的第二滑台的立体图;

图6是本发明的旋转卡紧机构的立体图;

附图标记说明:机台-a1;非接触式激光去屑结构-a2;传送台-a4;移料机械臂-a3;

1-机架;2-第一滑台;3-升降机构;4-第二滑台;41-底座;42-滑台驱动电机;43-螺杆;44-滑动板;45-螺母;5-变径激光去屑部件;51-去屑连接座;52-变径基座;53-第一旋转电机;54-旋转传动件;55-旋转座;56-变径驱动件;561-变径电磁推杆;562-变径支架;57-拍摄镜头组;58-激光切割头;581-压电焦距调节环;582-聚焦透镜;6-旋转卡紧机构;61-第二旋转电机;62-旋转卡紧盘。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图6所示,本实施例所述的一种非接触式激光切屑去除机器人,包括有机台a1、设于机台a1一端上的非接触式激光去屑结构a2和设于机台a1另一端上的传送台a4,以及设于机台a1上并位于非接触式激光去屑结构a2与传送台a4之间的移料机械臂a3。

实际使用时,传送台a4首先将待去屑的阀门移动至等待区域,然后移料机械臂a3将传送台a4上处于等待区域上的阀门转移并放置在非接触式激光去屑结构a2上,然后非接触式激光去屑结构a2对待去屑的阀门进行切屑去除作业,切屑去除作业完成后,移料机械臂a3将完成切屑去除作业后的阀门转移并放置在传送台a4上,接着再将传送台a4上处于等待区域的待去屑的阀门转移并放置在非接触式激光去屑结构a2,如此反复循环,不断进行阀门的切屑去除作业,机械化操作,大大提高阀门切屑去除的工作效率,降低用工成本。

基于上述实施例的基础上,进一步地,所述非接触式激光去屑结构a2包括机架1、设于机架1顶部的第一滑台2、设于第一滑台2输出端上的升降机构3、设于机架1底部的第二滑台4、设于升降机构3输出端上的变径激光去屑部件5以及设于第二滑台4输出端上的旋转卡紧机构6,所述机架1固定在机台a1上,所述第一滑台2的运动方向与第二滑台4的运动方向相互垂直;

所述变径激光去屑部件5包括去屑连接座51、变径基座52、第一旋转电机53、旋转传动件54、旋转座55、变径驱动件56、拍摄镜头组57和激光切割头58,所述去屑连接座51固定在升降机构3的输出端上,所述变径基座52固定在去屑连接座51上,所述第一旋转电机53固定在变径基座52上,所述旋转传动件54设于变径基座52内,所述旋转传动件54的一端与第一旋转电机53的输出端连接,所述旋转座55的一端转动连接在变径基座52上、并与旋转传动件54的另一端连接,所述拍摄镜头组57嵌设于旋转座55的另一端,所述变径驱动件56设于旋转座55上,所述激光切割头58设于变径驱动件56的输出端上。

本实施例中,优选地,所述第一滑台2为直线电机运动模组,响应快,调节位移精度高。

工作时,移料机械臂a3将传送台a4上待去屑的阀门转移并放置在旋转卡紧机构6上,旋转卡紧机构6将阀门夹紧定位住,然后第二滑台4调整旋转卡紧机构6上的阀门的位置,使阀门位于变径激光去屑部件5的下方,然后第一滑台2经由升降机构3调整变径激光去屑部件5的位置,使变径激光去屑部件5位于阀门内腔的正上方,然后升降机构3带动变径激光去屑部件5下探至阀门内腔内,然后变径激光去屑部件5上的拍摄镜头组57对阀门上需要进行除屑作业的孔口拍摄,并将拍摄到的图像传送至外界控制系统,外界控制系统根据图像信息自动识别孔口直径,然后外界控制系统控制变径驱动件56工作,变径驱动件56驱动激光切割头58相对旋转座55的中心轴线伸出,从而与孔口直径向匹配,变径完成后,然后利用第二滑台4通过调整阀门位置来改变激光切割头58与阀门之间的距离,完成后第一旋转电机53经由旋转传动件54带动旋转座55旋转,同时激光切割头58工作,通过激光光斑对孔口交线处残留的粘连碎屑进行加热去除,从而完成一个孔口交线处切屑去除作业,然后第二滑台4带动阀门相对变径激光去屑部件5移动,使变径激光去屑部件5复位至阀门的轴线上,然后旋转卡紧机构6带动阀门旋转,使阀门上另一个孔口与变径激光去屑部件5对应,然后重复上述动作,对另一个孔口进行切屑去除作业,如此重复,从而完成阀门上所有孔口交线处的切屑去除作业,完成后,移料机械臂a3将经由非接触式激光去屑结构a2完成切屑去除作业后的阀门转移至传送台a4上,经由传送台a4输送出工作区。

本实施例通过变径驱动件56驱动来改变激光切割头58的旋转半径,从而适应不同规格孔口的切屑去除作业,同时结合旋转卡紧机构6带动阀门旋转、配合第二滑台4的位移调整以及升降机构3的高度调节,从而实现对阀门进行深腔多孔切屑去除连续作业,机械化操作,清除效率高,减轻操作人员的劳动强度,且无需与阀门接触,不易损伤阀门。

在实际使用时,还意外发现,在切屑去除作业完成后,增大激光功率,激光切割头58产生的激光光斑还能适应对孔口交线处进行整形处理,使孔口边沿处的金属在高温下熔融,去除孔口边沿的锐角,形成圆角结构,实现阀门内部孔口倒钝,从而能够避免阀门的孔口交线处对阀门内的流体产生剪切作用,减小阀门内的流体的通过阻力;如此将除屑过程与整形过程分离,能够避免大颗粒碎屑对整形过程的影响。

本实施例中,变径激光去屑部件5经由第一滑台2和升降机构3调整位置,以及旋转卡紧机构6经由第二滑台4调整位置,在上下料过程中,均可错开移动至最外侧,从而便于上下料。本实施例中,变径激光去屑部件5利用拍摄镜头组57进行视觉检测及配合变径驱动件56对孔口进行孔位大小和位置检测,从而自动匹配激光切割头58的旋转半径,效率高;同时利用拍摄镜头组57能够使整个切屑去除作业过程可视化,从而可以对处理后的孔口进行质量判断,保证处理效果。

如图3所示,基于上述实施例的基础上,进一步地,所述激光切割头58的出光端还设有压电焦距调节环581和聚焦透镜582,所述压电焦距调节环581安装在激光切割头58上,所述聚焦透镜582安装在压电焦距调节环581上。工作时,聚焦透镜582使得激光切割头58发出的激光更集中,通过压电焦距调节环581控制聚焦透镜582的焦距,保证光斑位置位于孔口交线处,同时压电焦距调节环581能够实时调整激光光斑高度,以实现对孔口的变高度整形。

如图3和图4所示,基于上述实施例的基础上,进一步地,所述变径驱动件56包括变径电磁推杆561和变径支架562,所述变径电磁推杆561嵌设于旋转座55内,所述变径支架562固定在变径电磁推杆561的推杆端上,所述激光切割头58安装在变径支架562上。工作时,变径电磁推杆561经由变径支架562带动激光切割头58相对旋转座55伸出或收回,从而改变激光切割头58的旋转半径,以适应不同规格孔口的切屑去除作业,采用变径电磁推杆561驱动,具有动作干脆迅速,适应激光切割头58的频繁动作,结构还简单。

如图3和图4所示,基于上述实施例的基础上,进一步地,所述变径支架562朝向旋转座55间隔延伸有两个导向杆,两个所述导向杆活动贯穿旋转座55。如此设置,使得激光切割头58在变径过程中移动更稳定,同时使激光切割头58在切屑去除作业过程中更可靠、稳定。

如图4所示,基于上述实施例的基础上,优选地,所述旋转传动件54包括涡轮和蜗杆,所述蜗杆的两端转动连接在变径基座52上,所述第一旋转电机53的输出端与蜗杆的一端连接,所述涡轮活动设于变径基座52内并与蜗杆啮合,所述旋转座55的一端伸入变径基座52内并与涡轮固定套接。工作时,第一旋转电机53带动蜗杆转动,蜗杆将传动力传递至涡轮上,使涡轮旋转,涡轮带动旋转座55旋转运动,旋转座55带动激光切割头58旋转,对孔口交线处进行切屑去除作业,采用涡轮蜗杆结构实现传动,结构紧凑、传动平稳、噪音小,确保旋转座55带动激光切割头58切屑去除作业时更稳定可靠,且具有自锁特性。

当然,旋转传动件54也可以采用齿轮组结构实现第一旋转电机53与旋转座55之间的旋转动力传递,但是采用齿轮组结构,占用的空间大,不利于变径激光去屑部件5伸入阀门内腔。

如图5所示,基于上述实施例的基础上,进一步地,所述第二滑台4包括底座41、滑台驱动电机42、螺杆43和滑动板44,所述底座41固定在机架1上,所述滑台驱动电机42固定在底座41上,所述螺杆43的两端分别转动连接在底座41上,所述螺杆43的一端与滑台驱动电机42的输出端连接,所述滑动板44滑动连接在底座41上并通过螺母45与螺杆43螺纹连接。工作时,滑台驱动电机42带动螺杆43转动,螺杆43经由螺母45带动滑动板44移动,滑动板44带动旋转卡紧机构6上的阀门移动,从而调整阀门相对变径激光去屑部件5的位置,采用螺杆43螺母45结构实现阀门的位移调整,位移精度高,保证变径激光去屑部件5精确去除孔口交线处的碎屑;具体地,滑动板44的两侧分别通过滑块和直线导轨配合与底座41滑动连接,螺母45固定套接在一个固定块上、并与螺杆43螺纹连接,该固定块固定在滑动板44上,从而实现螺杆43将旋转动力转化为滑动板44的直线运动。

如图6所示,基于上述实施例的基础上,进一步地,所述旋转卡紧机构6包括第二旋转电机61和旋转卡紧盘62,所述第二旋转电机61固定滑动板44的底面,所述旋转卡紧盘62转动连接在滑动板44的顶面,所述第二旋转电机61的输出端与旋转卡紧盘62连接。工作时,阀门放置在旋转卡紧盘62上,然后第二旋转电机61带动旋转卡紧盘62做正向旋转运动,使得旋转卡紧盘62夹紧、定位住,以便阀门的切屑去除作业,同时实现阀门上多孔口的去屑操作,当阀门切屑去除作业完成后,第二旋转电机61带动旋转卡紧盘62做反向旋转运动,从而松开阀门,如此使得阀门的装卸便捷,同时简化了变径激光去屑部件5的结构,无需在变径激光去屑部件5上设置转位装置来带动激光切割头58进行转位,从而便于伸入阀门内腔。

基于上述实施例的基础上,优选地,所述升降机构3为电动推杆,所述电动推杆通过一个转接板连接在第一滑台2的输出端上;采用电动推杆实现变径变径激光去屑部件5的高度调整,以便适应阀门上不同高度孔口的切屑去除作业,实现多孔口的连续作业,具有体积小、精度高、自锁性能好的特点。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 非接触式激光切屑去除机器人

- 非接触式激光切屑去除装置