低流阻宽频带复合气路消声器

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及一种柴油发动机排气消声器,尤其涉及一种能降低舰船柴油机发动机排气管口噪声并且排气阻力低的消声器。

背景技术

舰船用柴油机功率大,排出的烟气温度高、流速流量大,排气噪声频率范围宽,因此要求安装其上的消声器应满足主要频率消声量大、气流阻力低、结构尺寸小、重量轻等技术指标。除需要具有良好的宽频带消声性能,还必须保证排气畅通,压力损失小。

目前船用内燃机排气消声器主要是用于消除中低频噪声的扩张式消声器,往往存在消声频带窄,难以覆盖声波较高的噪声频带,或者容易在排气管路中形成较大的流动阻力和排气背压,内燃机功率损耗大。如果消声器的空气动力性能差,排气系统的阻力很大,将会导致内燃机的油耗增加,输出功率减少,现有的消声器一般为某种单一结构,往往不能兼顾低频和高频各自的要求,也难以也到高消声量和排气阻力小的统一。

现有技术利用消声器削弱排气噪声,其消声效果取决于消声器的内部结构、容积及发动机的匹配性。要消弱低频噪声,往往在消声器内设计共振腔,则消声器容积和占用空间变大,因而往往受到实际工程的限制而不能满足消声量要求,导致整机的机外辐射噪声较大。

发明内容

本发明所要解决的技术问题是提供一种能实现宽频带消声、排气阻力小的低流阻宽频带复合气路消声器。

为了解决上述技术问题,本发明的低流阻宽频带复合气路消声器,包括消声器筒体,该消声器筒体呈圆筒状结构,在消声器筒体的一端设置有进气管,消声器筒体的另一端设置有出气管,所述消声器筒体的筒壁采用双层结构,该筒壁腔内填充有吸声材料,消声器筒体的内筒壁板为穿孔板;在消声器筒体筒腔中心位置设有穿孔中心管,该穿孔中心管上缠绕有螺旋叶片,该螺旋叶片采用双层结构,在螺旋叶片的叶面夹腔中填充有吸声材料;在穿孔中心管和螺旋叶片外侧的消声器筒体筒腔内设置有分隔管,消声器筒体和分隔管之间形成共振腔,在分隔管上设有共振壁孔。

进一步地,所述穿孔中心管的两端分别与进气管和出气管相互间隔设置,进气管和出气管位于消声器筒体的中心线位置。

进一步地,所述共振壁孔的孔径为15mm—25mm。

进一步地,所述消声器筒体的内筒壁板穿孔率为25%—30%,穿孔孔径为4mm—6mm。

进一步地,所述穿孔中心管通过支撑杆支撑于分隔管的内筒壁上。

进一步地,所述穿孔中心管的管壁穿孔率为25%—30%,穿孔孔径为4mm—6mm。

进一步地,所述螺旋叶片的叶面穿孔率为25%—30%,穿孔孔径为4mm—6mm。

进一步地,所述吸声材料为岩棉或玻璃纤维。

进一步地,所述进气管的外伸端安装有进气管法兰,出气管的外伸端安装有出气管法兰。

在上述结构中,由于进气管和出气管贯通地设置于消声器筒体的两端,形成了膨胀和突出收缩的进气流道和出气流道,声波在膨胀和收缩管道截面突变,造成该通道内声阻抗的突变,使声波传播方向发生改变,在管道内发生反射和干扰,从而有效地实现中、低频噪声的消声;采用直通式结构,具有气体流动顺畅,流动阻力低的优点。在消声器筒体的筒腔中心位置设有穿孔中心管,穿孔中心管上的穿孔对气体流动过程中产生的噪声进行吸收降噪;一部分气体沿消声器筒体内筒壁与螺旋叶片之间螺旋通道流动,另一部分气体将进入穿孔中心管向出气管口流动,就使得气流更加均匀,并且能够提高消声器高频的消声量。

又由于消声器筒体的筒壁采用双层结构,在双层壁腔中填充了吸声材料,且面向流动腔的壁板均为带孔板,穿孔板和吸声材料层构成了阻性消声器,它利用摩擦、粘滞和阻尼作用将声能转化热能而耗散,具有良好的中、高频消声性能;穿孔中心管上缠绕有螺旋叶片,该双层结构的螺旋叶片的叶面上设有叶片穿孔,叶面夹腔中填充有吸声材料,穿孔板及吸声材料构成了阻性消声结构,进一步强化了对声能摩擦、粘滞和阻尼作用;而且螺旋叶片大大增加噪声与叶片的接触面积和接触长度,使得更多的声能被转化成热能而耗散,又进一步增强了消声效果,具有更高的消声降噪性能。

还由于在消声器筒体和分隔管之间形成共振腔,在分隔管上设有若共振壁孔,具有频率选择性强、低频消声量大、气流阻力小的特点,而且结构简单,制作容易。本发明采用阻抗复合消声方法,利用膨胀、共振、环道吸声的合理匹配,实现宽频高效消声;采用直通式气道实现低流阻设计。

附图说明

下面结合附图和具体实施方式对本发明低流阻宽频带复合气路消声器作进一步说明。

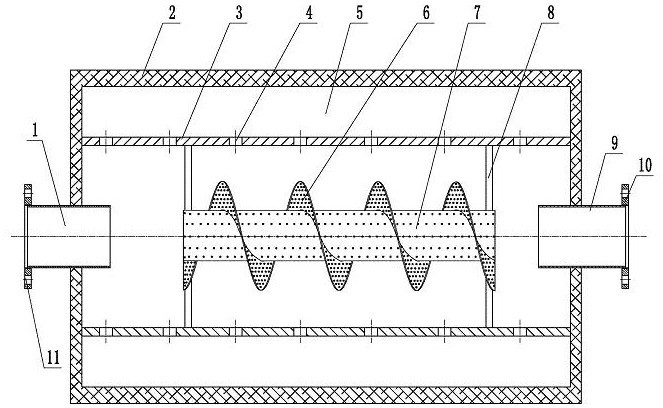

图1是本发明低流阻宽频带复合气路消声器一种具体实施方式的主剖视结构示意图。

图中,1—进气管,2—消声器筒体,3—分隔管,4—共振壁孔,5—共振腔,6—螺旋叶片,7—穿孔中心管,8—支撑杆,9—出气管,10—出气管法兰,11—进气管法兰。

具体实施方式

如图1所示的低流阻宽频带复合气路消声器,该消声器的消声器筒体2呈为圆筒状结构,消声器筒体2采用双层结构,在筒壁双层壁内部填充吸声材料,吸声材料为岩棉或玻璃纤维。消声器筒体2的内筒壁为带孔板,该带孔板上均布若干穿孔,其穿孔率为30%,穿孔孔径(穿孔直径)为5mm,在吸声材料与内筒壁之间设有由玻纤布铺设而成的玻纤布层。在消声器筒体2的一端设置有进气管 1,进气管1的外伸端安装有进气管法兰11;在消声器筒体2的另一端设置有出气管9,出气管9的外伸端安装有出气管法兰10。进气管1和出气管9均为圆形筒管,且进气管1和出气管9处于同一直线上,该直线为消声器筒体2的筒腔中心线。

在消声器筒体2的筒腔中心位置设有穿孔中心管7,穿孔中心管7的管壁穿孔率为25%,穿孔孔径为5mm。穿孔中心管7的两端分别与进气管1和出气管9相互间隔设置,而在穿孔中心管7的两端形成膨胀扩张腔。进气管1和出气管9位于消声器筒体2的中心线位置。在穿孔中心管7上缠绕有螺旋叶片6,螺旋叶片6为螺旋状叶片。螺旋叶片6的叶面穿孔率为25%,穿孔孔径为5mm。该螺旋叶片3采用双层结构,在螺旋叶片6的叶面夹腔中填充有吸声材料,吸声材料为岩棉或玻璃纤维。

在穿孔中心管7和螺旋叶片6外侧的消声器筒体2筒腔内设置有分隔管3,消声器筒体2和分隔管3之间形成共振腔4,在分隔管3上设有若干共振壁孔4;共振壁孔4的孔径为20mm。穿孔中心管7通过支撑杆8支撑于分隔管3的内筒壁上。

上述举出了本发明的一些优选实施方式,但本发明并不限于此,还可以有许多的改进和变换。如吸声材料既可以是岩棉或玻璃纤维,也可以是其他常用的吸声材料;消声器筒体的内筒壁穿孔率优选在25%—30%,穿孔孔径优选在4mm—6mm之间;穿孔中心管的管壁穿孔率优选为25%—30%,穿孔孔径优选为4mm—6mm;螺旋叶片的叶面穿孔率为25%—30%,穿孔孔径优选为4mm—6mm;共振壁孔的孔径为15mm—25mm。这些变换和改进均落入本发明的保护范围内。

- 低流阻宽频带复合气路消声器

- 低流阻宽频带复合式水管路消声器