一种非对称多孔的羧甲基纤维素纤维及其制备方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于机高分子材料领域,涉及一种纤维,尤其涉及一种非对称多孔的羧甲基纤维素纤维及其制备方法。

背景技术

天然纤维素是自然界中分布最广、含量最多的多糖,来源十分丰富。当前纤维素的改性技术主要集中在醚化和酯化两方面。羧甲基化反应是醚化技术的一种。纤维素经羧甲基化后得到羧甲基纤维素(CMC),其水溶液具有增稠、成膜、黏接、水分保持、胶体保护、乳化及悬浮等作用,广泛应用于石油、食品、医药、纺织和造纸等行业,是最重要的纤维素醚类之一。羧甲基纤维素钠(CMC)是纤维素醚类中产量最大的、用途最广、使用最为方便的产品,俗称为"工业味精"。

羧甲基纤维素分子具有类似天然纤维素的结构,含有大量的羧基,能与重金属离子配位形成络合物,也可以与某些特定小分子产生作用。羧甲基纤维素溶液的黏度均一,性质稳定。此外,羧甲基纤维素分子结构中的羧基,能进行多种化学生物改性,形成不同理化性质与功能特性的衍生物。羧甲基纤维素可溶于热水中,通过特定的成型方式,可以得到球状、微球状、纤维状等材料。

因此,其在已具有较大应用领域的同时仍在不断扩展,有着巨大的市场。

湿法纺丝技术是一种利用高分子胶体溶液自身性质与凝固浴溶液发生作用而凝固的纺丝技术。将成纤高聚物溶解在适当的溶剂中,得到一定组成、一定粘度并具有良好可纺性的溶液,称纺丝原液。也可由均相溶液聚合直接得到纺丝原液。高聚物在溶解前先发生溶胀,即溶剂先向高聚物内部渗入,使大分子之间的距离不断增大,然后溶解形成均匀的溶液。整个过程所需时间很长,溶胀过程的速度对溶解速度有重要影响。高聚物溶液在纺丝之前,须经混和、过滤和脱泡等纺前准备工序,以使纺丝原液的性质均匀一致,除去其中所夹带的凝胶块和杂质并脱除液中的气泡。在粘胶纤维生产中,纺前准备还包括熟成工序,使粘胶具有必要的可纺性。

发明内容

本发明提供一种非对称多孔的羧甲基纤维素纤维及其制备方法,以克服现有技术的缺陷,并为CMC的应用提供一种新的方式。

为实现上述目的,本发明提供一种非对称多孔的羧甲基纤维素纤维制备方法,具有这样的特征:包括以下步骤:

步骤一、将羧甲基纤维素与蒸馏水在40℃条件下持续搅拌使羧甲基纤维素粉末完全溶解于水中,并且确保无胶块、残留粉末等不均一成分,静置或者减压除去体系中的气泡,得到固含量为3.0-7.0wt%的羧甲基纤维素溶液;

步骤二、使用湿法纺丝技术进行羧甲基纤维素纤维材料的制备,饱和硫酸铜溶液作为凝固浴,温度为10-30℃,纺丝针头倾斜悬于凝固浴液面上方,通过纺丝针头挤出羧甲基纤维素溶液,羧甲基纤维素溶液通过纺丝针头因粘稠而连续落入凝固浴中,通过牵引在凝固浴中成型,得到具有非对称多孔结构的羧甲基纤维素纤维。其中,凝固浴取上述温度范围中的任意温度时,硫酸铜均为相应温度下的饱和溶液,硫酸铜的饱和溶液可以提高反应速率。

通过调整羧甲基纤维素溶液的固含量可以控制多孔纤维的微观形貌和力学性能。通过协同调整挤出速度和牵引速度可以控制多孔纤维的直径。通过调整凝固浴温度可以控制多孔纤维的微观形貌。

进一步,本发明提供一种非对称多孔的羧甲基纤维素纤维制备方法,还可以具有这样的特征:其中,步骤二中,所述纺丝针头为平头不锈钢针头。

进一步,本发明提供一种非对称多孔的羧甲基纤维素纤维制备方法,还可以具有这样的特征:其中,步骤二中,挤出速度不小于0.12mL/s,牵引速度不小于4.4cm/s,以形成均一的具有多孔结构的羧甲基纤维素纤维。

进一步,本发明提供一种非对称多孔的羧甲基纤维素纤维制备方法,还可以具有这样的特征:其中,步骤二中,初步成型后的羧甲基纤维素纤维在凝固浴中保留10min,以确保完全成型。

进一步,本发明提供一种非对称多孔的羧甲基纤维素纤维制备方法,还可以具有这样的特征:其中,制得的成型后的羧甲基纤维素纤维保存在25℃饱和硫酸铜溶液中。

本发明提供上述制备方法制得的非对称多孔的羧甲基纤维素纤维。

本发明的有益效果在于:本发明提供一种非对称多孔的羧甲基纤维素纤维及其制备方法,使用羧甲基纤维素胶体溶液制备所述纤维,该胶体溶液的固含量为4-7wt%,所得到的纤维直径为1.1-1.7mm,长度无限制。本发明利用无毒无污染的羧甲基纤维素作为主要原料制备纤维材料,制备得到的纤维有较好的机械性能;另一方面,通过湿法纺丝即可制得,制备过程简单、易于控制、成本低。

此外,本方法得到的纤维内部有大量管状空腔,有着非常大的比表面积,可应用于吸附剂、负载催化剂等领域。

羧甲基纤维素现阶段主要以胶粘剂、可塑剂、悬浮剂、稳定剂等添加剂的形式进行应用,通过本方法可得到羧甲基纤维素纤维材料,从而扩展了应用面。同时,本申请提出了一种制备具有非对称多孔结构的羧甲基纤维素纤维的新方法。

附图说明

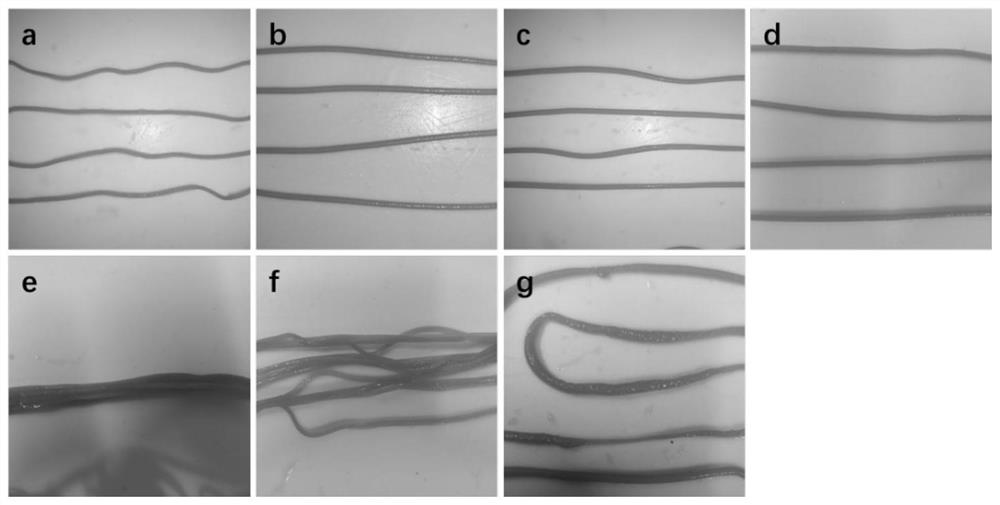

图1是各纤维的外观图片;

图2是各纤维的外观图片和SEM图;

图3是羧甲基纤维素中固含量为2、5、7wt%的羧甲基纤维素纤维及羧甲基纤维素原料的红外谱图;

图4是羧甲基纤维素中固含量为2、5、7wt%的羧甲基纤维素纤维及羧甲基纤维素原料的XRD谱图。

具体实施方式

以下结合具体实施例对本发明作进一步说明。

实施例1

本实施例提供一种羧甲基纤维素纤维制备方法,包括以下步骤:

步骤一、羧甲基纤维素溶液的制备:

将7g羧甲基纤维素(CMC)与100mL蒸馏水在40℃条件下持续搅拌使CMC粉末完全溶解于水中,并且确保无胶块、残留粉末等不均一成分。这里的水浴搅拌可以用能达到同等条件的措施替代。静置或者减压除去体系中的气泡,得到固含量为7.0wt%的羧甲基纤维素溶液。

步骤二、非对称多孔的羧甲基纤维素纤维的制备:

使用湿法纺丝技术进行壳聚糖纤维材料的制备,选取饱和硫酸铜溶液作为凝固浴,温度为25℃(或为室温)。纺丝针头为平头不锈钢针头,倾斜悬于凝固浴液面上方。使用注射泵、齿轮泵等通过纺丝针头挤出羧甲基纤维素溶液。羧甲基纤维素溶液通过纺丝针头因粘稠而连续落入凝固浴中,通过滚筒牵引在凝固浴成型。挤出速度设置为0.12mL/s,牵引速度设置为4.4cm/s。

初步成型后的羧甲基纤维素纤维在凝固浴中保留10min,以确保完全成型。

成型后的羧甲基纤维素纤维保存在硫酸铜溶液中(25℃饱和溶液)。

实施例2

本实施例提供一种羧甲基纤维素纤维制备方法,与实施例1基本相同,区别仅在于:步骤一中,羧甲基纤维素原料的添加量分别为3、4、5、6g,其制得的羧甲基纤维素溶液的固含量分别为3、4、5、6wt%,构成以羧甲基纤维素溶液固含量为变量的实施例。

实施例3

本实施例提供一种羧甲基纤维素纤维制备方法,与实施例1基本相同,区别仅在于:步骤一中羧甲基纤维素原料的添加量为5g,其制得的羧甲基纤维素溶液的固含量为5wt%;步骤二使用的凝固浴温度分别为10℃,构成以凝固浴温度为变量的实施例。

实施例4

本实施例提供一种羧甲基纤维素纤维制备方法,与实施例1基本相同,区别仅在于:步骤一中羧甲基纤维素原料的添加量为5g,其制得的羧甲基纤维素溶液的固含量为5wt%;步骤二使用的凝固浴温度分别为30℃,构成以凝固浴温度为变量的实施例。

对比例

本实施例提供一种羧甲基纤维素纤维制备方法,与实施例1基本相同,区别仅在于:步骤一中羧甲基纤维素原料的添加量为5g,其制得的羧甲基纤维素溶液的固含量为5wt%;步骤二使用的凝固浴温度分别为5、40、50、60℃,构成以凝固浴温度为变量的对比例。

对以上各实施例制得的羧甲基纤维素纤维进行表征。

图1为各纤维的外观图片,具体的,图中a-g分别为凝固浴温度为5(对比例)、10(实施例3)、25(室温、实施例1)、30(实施例4)、40(对比例)、50(对比例)、60(对比例)时制得的羧甲基纤维素纤维的外观图片,由图可知,凝固浴温度为10-30℃时,制得羧甲基纤维素纤维为均一形态的纤维。这是因为,温度过低时Cu

图2为各纤维的外观图片和SEM图,具体的,图中a-e分别为固含量为3、4、5、6、7wt%的羧甲基纤维素溶液纺丝形成的羧甲基纤维素纤维(实施例1和2)的外观图片,f和k为固含量为3wt%时羧甲基纤维素纤维的SEM图像,g和l为固含量为4wt%时羧甲基纤维素纤维的SEM图像,h和m为固含量为5wt%时羧甲基纤维素纤维的SEM图像,i和n为固含量为6wt%时羧甲基纤维素纤维的SEM图像,j和o为固含量为7wt%时羧甲基纤维素纤维的SEM图像。由图中a-e可知,在3-7wt%的纺丝原液固含量下,均能形成均一、有稳定多孔结构的纤维;由图中f-o可知,纤维多孔结构主要分为两种模式,固含量为3wt%时为完全的模式一(图f和k),固含量为7wt%时为完全的模式二(i和o),随着固含量从3wt%增大到7wt%逐渐从模式一转化为模式二。其中模式一为排列整齐的小室,呈竹节状或玉米籽粒状排列;模式二为排列紧凑的波纹管状结构,可视为模式一竹节状排列的小室中隔板中心缺失。

同时,由图2中f-o所示,纤维内具有带明显波纹管状的多孔结构。纤维呈蓝色半透明/不透明状,这是包含在纤维壁网状壳聚糖结构中的硫酸铜溶液导致的。当羧甲基纤维素溶液落入硫酸铜溶液瞬间,表层快速凝固;但铜离子难以快速均匀渗透进内层,从而破坏了纤维内尚未凝固的羧甲基纤维素溶液的均一化状态,产生局部浓度差;随着凝固过程的进行,该浓度差增大到产生相分离现象;最终产生凝固了的羧甲基纤维素纤维壁包裹管状空腔的形貌。这一过程是非均一过程,所以挤压多孔结构,产生带明显波纹管状的多孔结构。

产生上述结构的原因可能在于:纤维素大分子链上有许多的羟基和羧基,在与铜离子络合时,铜离子能够与羧甲基纤维素大分子络合,生成络合物过程中,倾向于选择来自于不同的羧甲基纤维素分子进行反应,形成具有类似网状结构的配合物分子。并且由于羧甲基纤维素分子中含有大量的羧基,也可以借助离子键与铜离子进行反应。在这一过程中,生成羧甲基纤维素铜,这种大分子盐,分子链上金属离子的存在使得分子链扭曲,堆叠。因此生成的网状结构并不规整,存在折叠和扭曲收缩的现象。

在整个反应的发生过程中,铜离子先直接与纤维外壁直接作用,生成一层薄的半透膜,之后向纤维内逐渐渗透、反应。在反应过程中,羧甲基纤维素溶液中分子一边与铜离子交联形成网状结构,一边与铜离子生成羧甲基纤维素铜。这一过程是不均匀的,生成的网状结构并不规整。这一过程使得未凝固的羧甲基纤维素分子向已凝固的区域移动。这一过程中破坏了羧甲基纤维素溶液的均一化状态,产生局部浓度差。随着凝固过程的进行,该浓度差增大到产生相分离现象。已凝固的纤维壁内部存在大量羧甲基纤维素浓度较低的区域。这些区域在凝固过程中浓度继续降低,最终,完全凝固形成水凝胶纤维时,纤维内部存在大量空腔。空腔壁因为在凝固过程中存在收缩的过程,因此产生带明显波纹管状的多孔结构。

图3和4为羧甲基纤维素中固含量为2、5、7wt%的羧甲基纤维素纤维及羧甲基纤维素原料的红外谱图和XRD谱图。由图3可知,通过本方法制备的多孔羧甲基纤维素纤维,其-COOH基团与Cu

- 一种非对称多孔的羧甲基纤维素纤维及其制备方法

- 一种多孔羧甲基纤维素微球的制备方法及其产品与在卷烟滤嘴中的应用