基于全域变形胎面橡胶摩擦系数在线测试装置及方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于轮胎胎面橡胶材料力学特性测试领域,具体涉及一种轮胎在实际运行工况下 胎面橡胶材料摩擦全域变形和摩擦系数在线测试装置及基于该装置的视觉全域变形测试方 法。

背景技术

轮胎是汽车重要部件之一,是车辆与地面接触的唯一部件,其性能的优劣直接影响着车 辆的稳定性、舒适性、安全性等。在轮胎应用中,胎面摩擦力是轮胎设计的一个重要指标, 由于胎面橡胶的弹性模量很低,内摩擦很大,因此胎面橡胶的摩擦特性与其他大多数固体的 摩擦特性有很多不同,所以,轮胎的摩擦行为对车辆的安全和控制是非常重要的。

目前,轮胎胎面橡胶材料摩擦测试装置主要分为以下几种:一是用力学传感器测出垂直 加载载荷和水平载荷,用库伦摩擦定律计算出摩擦系数,主要考虑改变垂直载荷、滑动速度 和温度等的影响。这种采用接触式测量的方法测摩擦系数,受到很多因素的限制,并且会产 生很大的测量误差;二是采用摩擦系数测试仪来测量摩擦系数,这种测量方法,虽然测试方 便,简单易行,但是受到测试仪器量程的影响和其他影响条件的限制,无法模拟实际运行工 况下的轮胎胎面接触的摩擦状态,三是在摩擦磨损试验机上测量摩擦力,虽然在其试验机的 无级调速系统可在极低速或高速等多种条件下进行摩擦测试,但其采集数据的方式依然是单 点获取数据的方式。

因此,亟需一种非接触式的基于全域变形胎面橡胶摩擦系数在线测试装置。

发明内容

本发明的目的是提供一种考虑温度和滑移速度复合工况下轮胎胎面橡胶材料摩擦系数 全域图像在线测试装置,完全模拟了轮胎实际使用工况下的轮胎胎面橡胶材料接触区域的全 域变形和接触过程中摩擦形成的全过程变形图像,通过视觉检测方法实现轮胎摩擦接触区域 内全域变形非接触检测,综合分析已获取轮胎胎面橡胶全域变形数据和各类传感器获取的位 移和温度数据,获取轮胎实际运行工况下胎面橡胶摩擦在接触区域内和接触区域侧向力学特 征的分布,并且计算出温度以及滑移速度对胎面的摩擦系数和摩擦接触区域全域变的影响, 该装置具有稳定性强、测试方法简便和胎面橡胶接触区域内全域以及摩擦形成全过程在线检 测的特点,填补了现有轮胎胎面橡胶材料摩擦系数在线测试装置的空白。

本发明的目的通过如下技术方案实现:

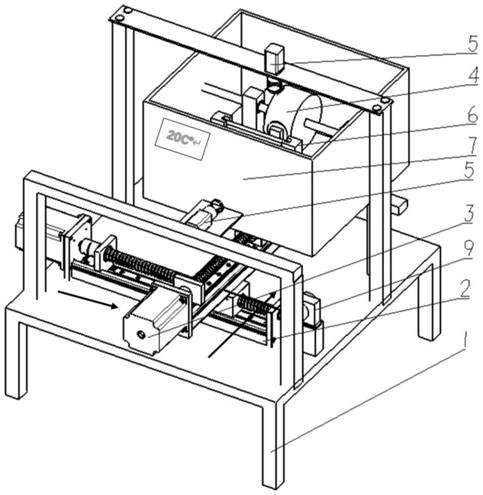

基于全域变形胎面橡胶摩擦系数在线测试装置,包括支撑平台1、直线加载调节机构2、 直线加载调节机构3、橡胶夹持总成4、视觉检测系统5、玻璃板总成6、温度控制单元7、直线位移传感器9和计算机,所述的直线加载调节机构2通过螺钉10固定在支撑平台1上、所述的直线加载调节机构3通过螺钉11固定在直线加载调节机构2的滑块25上,所述的橡胶加持总成4通过支撑轴46与支撑平台1固定连接,所述的视觉检测系统5通过可调相机 支架55固定在支撑平台1上,所述的直线位移传感器移动端9固定在直线加载调节机构3 的连接板32上,直线位移传感器移动端9的固定端通过支架12固定在支撑平台1上,视觉 检测系统5的相机51和光源53的光轴线和轮胎胎面橡胶试样45的中心线为同一条直线, 视觉检测系统5的相机52和光源54在橡胶试样45的正上方且光轴线在橡胶试样的中心, 所述的直线位移传感器9、温度传感器72分别通过数据采集卡与计算机通讯连接,所述的 电机21、电机31分别通过控制器与计算机控制连接,所述的相机51、相机52和光源53、 光源54与计算机控制连接。

作为本发明进一步的技术方案,所述的直线加载调节机构2包括电机21、连接板22、 联轴器23、丝杠轴承座24、丝杠25、滑块26、支撑板27、矩形导轨28组成;所述的电机 21与连接板22固定连接,丝杠25通过联轴器与电机21连接,左右两个丝杠轴承座24与 丝杠25组成旋转副的,左右两个丝杠轴承座24与支撑板27固定连接,左右两个连接板22 与支撑板27固定连接,滑块26与丝杠25组成螺旋副,矩形导轨28与支撑板27固定连接, 滑块25与矩形导轨28构成移动副。

作为本发明进一步的技术方案,所述的直线加载调节机构3包括电机31、连接板32、 联轴器33、丝杠轴承座34、丝杠35、滑块36、支撑板37、矩形连接板38、矩形导轨39组成;所述的电机31与连接板32固定连接,丝杠35通过联轴器与电机31连接,左右两个丝 杠轴承座34与丝杠35组成旋转副的,左右两个丝杠轴承座34与支撑板37固定连接,左右 两个连接板32与支撑板37固定连接,滑块36与丝杠35组成螺旋副,矩形导轨39与支撑 板37固定连接,矩形连接板38与滑块36固定连接,滑块35与矩形导轨39构成移动副。

作为本发明进一步的技术方案,所述的橡胶夹持总成4由固定连接在支撑平台1上的固 定支架41、橡胶夹持盘42、橡胶固定圆柱筒43、压力支撑板44、橡胶试样45、支撑轴46组成;固定支架41与支撑平台1固定连接,支撑轴46与固定支架41固定连接,橡胶夹持 盘42与支撑轴46固定连接,橡胶固定圆柱筒43与橡胶夹持盘42固定连接,橡胶试样(45) 通过压力支撑板(44)与橡胶固定圆柱筒(43)固定连接。

作为本发明进一步的技术方案,所述的视觉检测系统5由相机51、相机52、光源53、光源54、相机支撑板55、相机支撑板56、可调相机支架57、相机支架58光源支架59、光 源支架510和镜头511、镜头512组成;所述的相机51上固定连接有镜头511,相机51与 相机支撑板55固定连接,相机支撑板55与可调相机支架57固定连接,光源支架59与相机 支撑板55构成移动副,光源支架59与光源53固定连接,所述的相机52上固定连接有镜头 512、相机52与相机支撑架56固定连接,相机支撑架56与相机支架58固定连接,相机支 架58固定连接在支撑平台1上,光源支架510与相机支撑架56固定连接,光源支架510与 光源54固定连接。

作为本发明进一步的技术方案,所述的玻璃板总成6由槽型夹持体61、高强度耐压透 明玻璃板62,夹紧螺钉63组成,高强度耐压透明玻璃板62的三个边由三个槽型夹持体61在用夹紧螺钉63固定连接。

作为本发明进一步的技术方案,所述的温度控制单元7由立方体保温壳71、温度传感 器72、加热单元73、PID恒温温度控制器74、低压直流电源75组成,立方体保温壳71与 矩形直线滑轨38固定连接,温度传感器72、加热单元73、PID恒温温度控制器74固定连 接在立方体保温壳71的一个侧面,加热单73和PID恒温温度控制器74与低压直流电源75 连接。

本发明的另一个目的是提供基于全域变形胎面橡胶摩擦系数在线测试方法,包括以下步 骤:

1.对胎面橡胶材料进行单轴拉伸实验,得到应力应变的变化关系曲线,根据轮胎胎面 橡胶试样45的形状,在接触表面喷涂油漆散斑纹理,自然干燥;

2.将散斑纹理特征的轮胎胎面橡胶试样45放入橡胶固定圆柱筒43定位夹紧;

3.调整视觉检测系统5的相机51和光源53的光轴线和轮胎胎面橡胶试样45的几何中 心线,使三条轴线共线,调整视觉检测系统5的相机52和光源54的光轴线在轮胎胎面橡胶试样45的正上方几何中心线,使三条轴线共线,将直线加载调节机构2的支撑板27、视 觉检测系统5的可调相机支架57、相机支架58、橡胶夹持总成4的固定支架41、直线位移 传感器移动端9的固定支架12固定在支撑平台1上分别与支撑平台1固定连接;

4.依次调整视觉检测系统5的可调相机支架57和光源支架59的成像距离,整镜头511 的成像焦距和光源52、的光强,在相机51、光源52的作用下,透过高强度耐压透明玻璃板62在计算机屏幕上获取清晰轮胎胎面橡胶45的接触表面散斑图像,依次调整视觉检测系统5的光源支架510和镜头512成像距离,整镜头512的成像焦距和光源53的光强,在 相机52和光源54的作用下在计算机屏幕上获取清晰轮胎胎面橡胶45的侧面散斑图像;

5.通过相机51、相机52在计算机上获取轮胎胎面橡胶试样45的散斑图像后进行图像 标定;

6.通过控制直线加载调节机构3的电机31,实现轮胎的加载压缩,通过控制直线加载调 节机构2的电机21,实现胎面橡胶试样45的剪切变形,通过温度控制单元7中的加热单元73 调节预设置温度,实现胎面橡胶试样45的不同温度控制。

7.依据测试轮胎工况下的轮胎胎面橡胶试样45的变形特性,调整相机51、相机52的 分辨率和帧率。在步骤6的工况实现过程中,通过相机51、相机52和计算机每隔一个预设的时间间隔,同步完成按照时间序列轮胎胎面橡胶45全域变形数字图像获取;与此同时,通过直线位移传感器9、温度传感器72获取轮胎胎面试样45变形过程中,线位移和温度数据的获取;

8.通过数字图像模板匹配技术,对当前时刻的轮胎胎面橡胶45全域和全过程变形数字 图像与上一时刻的轮胎胎面橡胶45全域变形图像进行对比对比分析,获取轮胎胎面橡胶45 相邻时刻全域应变信息,结合前面的标定图像获取轮胎胎面橡胶45的全域和全过程变形;

9.综合分析获取的线位移、温度数据和轮胎胎面橡胶45的接触区域变形数据和摩擦全 过程的接触区域变形图像,获取轮胎实际运行工况下胎面橡胶在静态摩擦全过程的变形特 征的分布和接触静态摩擦系数的计算。

10.摩擦系数计算过程如下:第一根据橡胶胎面块的全域图像处理得到胎面区域切 应变和主应变随时间变化曲线,第二根据橡胶材料的单轴拉伸实验获取的应力应变关系得 到胎面的切应力随时间变化曲线,第三绘制切应力和主应变的变化曲线,第四根据橡胶材 料与玻璃板接触主要是粘附摩擦占主导作用,根据公式:

本发明的有益效果如下:

本发明可获取轮胎实际运行工况下胎面橡胶摩擦在接触区域内和接触区域全过程内变 形特征分布以及摩擦系数的计算,解决了接触测量的误差并且更加直观的观察摩擦接触过程 各个时刻接触区域内的变形分布,测试数据不易受外界干扰并且后期数据处理简单,并且得 到了温度和载荷复合工况对胎面的影响,实现了轮胎胎面橡胶接触区域内,封闭区域的全域 变形特征的在线检测。具有控制简单、结构易于实现和机构调节简便的优点,完整的模拟了 轮胎实际使用工况下的轮胎胎面橡胶摩擦变形特征和全域变形特征分布的非接触检测。

本发明的测试装置可适用于各种轮胎胎面橡胶材料,包括乘用车、商用车、工程车、摩 托车等车辆轮胎和飞机轮胎,只需根据被测轮胎胎面橡胶实际使用工况调整测试装置。

附图说明

图1是本发明基于全域变形胎面橡胶摩擦系数在线测试装置的摘要附图;

图2是本发明基于全域变形胎面橡胶摩擦系数在线测试装置的结构主视图的剖视图;

图3是本发明基于全域变形胎面橡胶摩擦系数在线测试装置的结构俯视图;

图4是本发明测试装置的直线加载调节机构2、直线加载调节机构3的主视图;

图5是本发明测试装置的直线加载调节机构2、直线加载调节机构3的俯视图;

图6是本发明测试装置的橡胶夹持总成的主视图;

图7是本发明测试装置的橡胶夹持总成的主视图的A-A剖视图;

图8是本发明测试装置的视觉检测系统的主视图;

图9是本发明测试装置的视觉检测系统的主视图的B-B剖视图;

图10是本发明测试装置的玻璃板总成的主视图;

图11是本发明测试装置的温度控制单元的主视图的C-C剖视图

图12是本发明测试装置的温度控制单元的主视图;

图13是本发明测试装置的加载变形测试结构示意图;

图14是本发明测试装置的摩擦剪切变形测试结构示意图;

图15是本发明测试装置加载、剪切、温度耦合变形测试三维结构示意图;

具体实施方式

下面结合附图对本发明作进一步详细说明。

如图2和3所示,本发明提供基于全域变形胎面橡胶摩擦系数在线测试装置,包括支撑 平台1、直线加载调节机构2、直线加载调节机构3、橡胶夹持总成4、视觉检测系统5、玻璃板总成6、温度控制单元7、直线位移传感器9和计算机,所述的直线加载调节机构2通 过螺钉10固定在支撑平台1上、所述的直线加载调节机构3通过螺钉11固定在直线加载调 节机构2的滑块25上,所述的橡胶加持总成4通过支撑轴46与支撑平台1固定连接,所述 的视觉检测系统5通过可调相机支架55固定在支撑平台1上,所述的直线位移传感器移动 端9固定在直线加载调节机构3的连接板32上,直线位移传感器移动端9的固定端通过支 架12固定在支撑平台1上,视觉检测系统5的相机51和光源53的光轴线和轮胎胎面橡胶 试样45的中心线为同一条直线,视觉检测系统5的相机52和光源54在橡胶试样45的正上 方且光轴线在橡胶试样的中心,所述的直线位移传感器9、温度传感器72分别通过数据采 集卡与计算机通讯连接,所述的电机21、电机31分别通过控制器与计算机控制连接,所述 的相机51、相机52和光源53、光源54与计算机控制连接。

如图4和图5所示,所述的直线加载调节机构2包括电机21、连接板22、联轴器23、丝杠轴承座24、丝杠25、滑块26、支撑板27、矩形导轨28组成;所述的电机21与连接板 22固定连接,丝杠25通过联轴器与电机21连接,左右两个丝杠轴承座24与丝杠25组成 旋转副的,左右两个丝杠轴承座24与支撑板27固定连接,左右两个连接板22与支撑板27 固定连接,滑块26与丝杠25组成螺旋副,矩形导轨28与支撑板27固定连接,滑块25与 矩形导轨28构成移动副。梯形直线滑轨212与滑块29组成移动副,梯形直线滑轨212与支 撑板213固定连接。

如图6和图7所示,所述的橡胶夹持总成4由固定连接在支撑平台1上的固定支架41、 橡胶夹持盘42、橡胶固定圆柱筒43、压力支撑板44、橡胶试样45、支撑轴46组成;固定支架41与支撑平台1固定连接,支撑轴46与固定支架41固定连接,橡胶夹持盘42与支 撑轴46固定连接,橡胶固定圆柱筒43与橡胶夹持盘42固定连接,橡胶试样(45)通过压 力支撑板(44)与橡胶固定圆柱筒(43)固定连接。

如图8和图9所示,所述的视觉检测系统5由相机51、相机52、光源53、光源54、相 机支撑板55、相机支撑板56、可调相机支架57、相机支架58光源支架59、光源支架510 和镜头511、镜头512组成;所述的相机51上固定连接有镜头511,相机51与相机支撑板 55固定连接,相机支撑板55与可调相机支架57固定连接,光源支架59与相机支撑板55 构成移动副,光源支架59与光源53固定连接,所述的相机52上固定连接有镜头512、相 机52与相机支撑架56固定连接,相机支撑架56与相机支架58固定连接,相机支架58固 定连接在支撑平台1上,光源支架510与相机支撑架56固定连接,光源支架510与光源54 固定连接。

如图10所示,作为本发明进一步的技术方案,所述的玻璃板总成6由槽型夹持体61、 高强度耐压透明玻璃板62,夹紧螺钉63组成,玻璃板62的三个边由三个槽型夹持体61在 用夹紧螺钉63固定连接。

如图11和图12所示,所述的温度控制单元7由立方体保温壳71、温度传感器72、加热单元73、PID恒温温度控制器74、低压直流电源75组成,立方体保温壳71与矩形直线 滑轨38固定连接,温度传感器72、加热单元73、PID恒温温度控制器74固定连接在立方 体保温壳71的一个侧面,加热单73和PID恒温温度控制器74与低压直流电源75连接。

应用本发明所述的一种基于全域变形获得轮胎胎面橡胶材料摩擦系数在线测试装置,可 实现轮胎胎面橡胶材料在摩擦区域内的全域变形以及摩擦形成全过程的全域变形图像并且 可以得到温度、滑动速度,垂直载荷以及复合工况下对摩擦图像和摩擦系数的影响和摩擦系 数的是测算以及摩擦系数和接触区域变形图像的变化关系。

实施例1:

如图13和14所示,基于全域变形胎面橡胶垂直加载以及剪切变形的在线测试方法,其 步骤如下:

1.对胎面橡胶材料进行单轴拉伸实验,得到应力应变的变化关系曲线,根据轮胎胎面 橡胶试样45的形状,在接触表面喷涂油漆散斑纹理,自然干燥;

2.将散斑纹理特征的轮胎胎面橡胶试样45放入橡胶固定圆柱筒43定位夹紧;

3.调整视觉检测系统5的相机51和光源53的光轴线和轮胎胎面橡胶试样45的几何中 心线,使三条轴线共线,调整视觉检测系统5的相机52和光源54的光轴线在轮胎胎面橡胶 试样45的正上方几何中心线,使三条轴线共线,将直线加载调节机构2的支撑板27、视觉检测系统5的可调相机支架57、相机支架58、橡胶夹持总成4的固定支架41、直线位移传 感器移动端9的固定支架12固定在支撑平台1上分别与支撑平台1固定连接;

4.依次调整视觉检测系统5的可调相机支架57和光源支架59的成像距离,整镜头511 的成像焦距和光源52、的光强,在相机51、光源52的作用下,透过高强度耐压透明玻璃板 62在计算机屏幕上获取清晰轮胎胎面橡胶45的接触表面散斑图像,依次调整视觉检测系统5的光源支架510和镜头512成像距离,整镜头512的成像焦距和光源53的光强,在相机52和光源54的作用下在计算机屏幕上获取清晰轮胎胎面橡胶45的侧面散斑图像;

5.通过相机51、相机52在计算机上获取轮胎胎面橡胶试样45的散斑图像后进行图像 标定;

6.通过控制直线加载调节机构3的电机31,实现使透过高强度耐压透明玻璃板62的下表 面与有散斑纹理特征的轮胎胎面橡胶试样45的表面加载压缩,通过直线加载调节机构2的电 机21,实现与轮胎胎面橡胶45接触的在一定的压缩载荷下,使透过高强度耐压透明玻璃板62 实现横向位移运动,从而模拟轮胎实际使用工况等同的胎面橡胶材料剪切变形;

7.依据测试轮胎工况下的轮胎胎面橡胶试样45的变形特性,调整相机51、相机52的 分辨率和帧率。在步骤6的工况实现过程中,通过相机51、相机52和计算机每隔一个预设的时间间隔,同步完成按照时间序列轮胎胎面橡胶45全域变形数字图像获取;与此同时,通过直线位移传感器9、温度传感器72获取轮胎胎面试样45变形过程中,线位移和温度数据的获取;

8.通过数字图像模板匹配技术,对当前时刻的轮胎胎面橡胶45全域和全过程变形数字 图像与上一时刻的轮胎胎面橡胶45全域变形图像进行对比对比分析,获取轮胎胎面橡胶45相 邻时刻全域应变信息,结合前面的标定图像获取轮胎胎面橡胶45的全域和全过程变形;

9.综合分析获取的线位移、温度数据和轮胎胎面橡胶45的接触区域变形数据和摩擦全 过程的接触区域变形图像,获取轮胎实际运行工况下胎面橡胶在摩擦全过程的变形特征。

实施例2:

如图13、14和15所示,轮胎胎面橡胶材料接触印迹内全域摩擦系数在线测试方法,其 步骤如下:

1.对胎面橡胶材料进行单轴拉伸实验,得到应力应变的变化关系曲线,根据轮胎胎面 橡胶试样45的形状,在接触表面喷涂油漆散斑纹理,自然干燥;

2.将散斑纹理特征的轮胎胎面橡胶试样45放入橡胶固定圆柱筒43定位夹紧;

3.调整视觉检测系统5的相机51和光源53的光轴线和轮胎胎面橡胶试样45的几何中 心线,使三条轴线共线,调整视觉检测系统5的相机52和光源54的光轴线在轮胎胎面橡胶试样45的正上方几何中心线,使三条轴线共线,将直线加载调节机构2的支撑板27、视 觉检测系统5的可调相机支架57、相机支架58、橡胶夹持总成4的固定支架41、直线位移 传感器移动端9的固定支架12固定在支撑平台1上分别与支撑平台1固定连接;

4.依次调整视觉检测系统5的可调相机支架57和光源支架59的成像距离,整镜头511 的成像焦距和光源52、的光强,在相机51、光源52的作用下,透过高强度耐压透明玻璃板62在计算机屏幕上获取清晰轮胎胎面橡胶45的接触表面散斑图像,依次调整视觉检测系统5的光源支架510和镜头512成像距离,整镜头512的成像焦距和光源53的光强,在 相机52和光源54的作用下在计算机屏幕上获取清晰轮胎胎面橡胶45的侧面散斑图像;

5.通过相机51、相机52在计算机上获取轮胎胎面橡胶试样45的散斑图像后进行图像 标定;

6.通过控制直线加载调节机构3的电机31,实现使透过高强度耐压透明玻璃板62的下表 面与有散斑纹理特征的轮胎胎面橡胶试样45的表面接触后,在通过控制直线加载调节机构2 的电机21,实现与轮胎胎面橡胶45接触的在一定的压缩载荷下,使透过高强度耐压透明玻 璃板62横向运动,从而模拟轮胎实际使用工况等同的胎面橡胶材料剪切变形,通过温度控 制单元7中的加热单元73调节预设置温度,实现胎面橡胶试样45的不同温度控制。

7.依据测试轮胎工况下的轮胎胎面橡胶试样45的变形特性,调整相机51、相机52的 分辨率和帧率。在步骤6的工况实现过程中,通过相机51、相机52和计算机每隔一个预设的时间间隔,同步完成按照时间序列轮胎胎面橡胶45全域变形数字图像获取;与此同时,通过直线位移传感器9、温度传感器72获取轮胎胎面试样45变形过程中,线位移和温度数据的获取;

8.通过数字图像模板匹配技术,对当前时刻的轮胎胎面橡胶45全域和全过程变形数字 图像与上一时刻的轮胎胎面橡胶45全域变形图像进行对比对比分析,获取轮胎胎面橡胶45 相邻时刻全域应变信息,结合前面的标定图像获取轮胎胎面橡胶45的全域和全过程变形;

9.综合分析获取的线位移、温度数据和轮胎胎面橡胶45的接触区域变形数据和摩擦全 过程的接触区域变形图像,获取轮胎实际运行工况下胎面橡胶在静态摩擦全过程的变形特 征的分布和接触静态摩擦系数的计算。

10.摩擦系数计算过程如下:第一根据橡胶胎面块的全域图像处理得到胎面区域切 应变和主应变随时间变化曲线,第二根据橡胶材料的单轴拉伸实验获取的应力应变关系得 到胎面的切应力随时间变化曲线,第三绘制切应力和主应变的变化曲线,第四根据橡胶材 料与玻璃板接触主要是粘附摩擦占主导作用,根据公式:

- 基于全域变形胎面橡胶摩擦系数在线测试装置及方法

- 轮胎胎面橡胶材料接触印迹内全域变形在线测试装置及测试方法