一种高压共轨燃油喷射系统及其轨压控制方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于柴油机燃油喷射技术领域,尤其是涉及一种高压共轨燃油喷射系统及其轨压控制方法。

背景技术

柴油机高压共轨系统内轨压控制的快速响应、稳定性以及精确性决定了燃油的喷射和燃烧特性,对柴油机工作效率的提升有至关重要的作用。因此轨压控制在柴油机燃油喷射领域起到关键作用。

在高压共轨系统中,当高压供油泵输送高压燃油量大于系统的需求量时,共轨管内多余的燃油会通过回油管流回到油箱,造成能量损失、柴油机负荷增加,进而增加燃油消耗率。另外多余的回油被反复输送,会使燃油温度升高,影响高压共轨系统零部件工作的稳定性与可靠性。

因此,除了实现轨压的精确控制外,还需要控制高压共轨系统在瞬态和稳态工况下的燃油温度,尤其是连接共轨管与油箱之间的回油管路内的燃油温度。回油管路中过高的燃油温度会导致燃油蒸发,甚至损坏回油管。

发明内容

有鉴于此,本发明旨在提出一种高压共轨燃油喷射系统及其轨压控制方法,可使稳态工况下轨压控制精确,瞬态工况下轨压控制响应快速,同时可以将共轨系统中的燃油温度控制在规定范围内。

为达到上述目的,本发明的技术方案是这样实现的:

第一方面,本发明提供了一种高压共轨燃油喷射系统,包括通过管路依次连通的油箱、低压输油泵、高压供油泵、共轨管和喷油器,共轨管和喷油器的回油管均与油箱相连,还包括电子控制器单元;所述低压输油泵与高压供油泵之间设置用于控制输入共轨管燃油量的体积控制阀,所述共轨管一端设有一压力控制阀,所述共轨管的另一端设有轨压传感器;电子控制器单元包括信息处理器模块和存储器模块,处理器模块执行存储器中的指令,根据指令结果向体积控制阀和压力控制阀发出PWM脉宽调制驱动信号。

电子控制器单元与采集发动机工作与环境状态信息的传感器模组、发动机转速传感器、轨压传感器、体积控制阀和压力控制阀均信号连接。

在第一方面的一些可实现方式中,所述共轨管和喷油器的回油汇聚后通过散热器并流回到油箱。

在第一方面的一些可实现方式中,高压供油泵与低压输油泵之间设有一燃油滤清器,所述燃油滤清器的燃油输出口、体积控制阀的燃油输入口均与一排气阀和一溢流阀的燃油输入口通过输油管连通。

第二方面,本发明提供了一种高压共轨燃油喷射系统的轨压控制方法,包括如下步骤:

S1,获取发动机转速RPM、轨压RP,确定发动机运行工况RM、扭矩RT和喷油量IQ;

S2,根据发动机运行工况RM、发动机转速RPM、扭矩RT和喷油量IQ判断工作状态,得到目标轨压值P

S3,将目标轨压值P

S4,根据轨压偏差信号P

在第二方面的一些可实现方式中,目标轨压值P

在第二方面的一些可实现方式中,轨压的偏差值P

在第二方面的一些可实现方式中,根据轨压偏差信号P

根据目标轨压滤波信号查脉普图计算输出压力控制阀的前馈PWM脉宽调制驱动信号;

根据轨压偏差值P

将所述前馈PWM脉宽调制驱动信号与反馈PWM脉宽调制驱动信号相加计算,输出压力控制阀驱动电流信号;

判断发动机状态,根据压力控制阀驱动电流信号经运算输出满足预设的占空比限制范围内的压力控制阀驱动电流信号,通过压力控制阀驱动电流信号调整压力控制阀的开度,以控制共轨管的泄油量。

在第二方面的一些可实现方式中,压力控制阀目标开度的驱动电流信号PVC

在第二方面的一些可实现方式中,驱动电流偏差信号PVC

在第二方面的一些可实现方式中,根据压力控制阀驱动电流偏差信号PVC

将压力控制阀驱动电流偏差信号PVC

采用PID算法对压力控制阀驱动电流偏差滤波信号进行计算,通过对应关系运算输出对应的体积控制阀的反馈PWM脉宽调制驱动信号;

根据喷油量IQ经查表运算后得到体积控制阀的前馈PWM脉宽调制驱动信号;

将所述体积控制阀的前馈PWM脉宽调制驱动信号与反馈PWM脉宽调制驱动信号相加,经运算后输出体积控制阀驱动电流信号;

判断发动机的工作状态,根据体积控制阀驱动电流信号计算输出满足预设的体积控制阀占空比限值范围内的体积控制阀驱动电流信号,通过体积控制阀驱动电流信号调整体积控制阀的开度,以控制输送到高压供油泵的油量。

相对于现有技术,本发明具有以下优势:

本发明所述系统及方法采用压力控制阀和体积控制阀的前馈控制与反馈控制共同实现共轨系统的轨压控制,可精确控制轨压、系统内燃油供给以及回油量;可使稳态工况下轨压控制精确,瞬态工况下轨压控制响应快速;同时可以将共轨系统中的燃油温度控制在规定范围内,降低回油温度,减少系统的能量损失。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为本发明实施例所述的柴油机高压共轨燃油喷射系统的结构示意图;

图2为本发明实施例所述的高压共轨系统电子控制单元内轨压控制算法的基本架构图;

图3为本发明实施例所述的高压共轨系统的轨压控制方法流程图。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面将参考附图并结合实施例来详细说明本发明。

为了实现轨压的精确控制,如图1所示,本发明提供一种柴油机高压共轨燃油喷射系统100,包括:油箱101、低压输油泵102、燃油滤清器103,体积控制阀104、高压供油泵105、排气阀106、溢流阀107、共轨管108、喷油器110、压力控制阀114、散热器117、电子控制器单元119、发动机转速传感器127、传感器模组128。

通过管路依次连通油箱101、低压输油泵102、高压供油泵105、共轨管108和喷油器110,具体的,共轨管108分别与喷油器110和高压供油泵105通过高压油管连接,共轨管108和喷油器110的回油管均与油箱101相连;,;

其中,低压输油泵102设有燃油输入口,一低压油管通过该输入口将低压输油泵102与油箱101相连通,低压输油泵102的燃油输出端与体积控制阀104的燃油输入端通过低压油管相连通,低压输油泵102与体积控制阀104之间设置一燃油滤清器103,体积控制阀104的燃油输出端与高压供油泵105相连接。

所述高压供油泵105的燃油输出口通过高压油管109与共轨管108的燃油输入端相连接;共轨管108的燃油输出端与喷油器110相连接;如图1所示,高压共轨燃油喷射系统100包含5只喷油器,分别用字母数字110a-110e表示,喷油器110a-110e的燃油输入口分别与共轨管108通过高压油管111a-111e相连接,喷油器110a-110e的回油端与低压回油管113分别通过油管112a-112e相连接。

共轨管108的一端设置有轨压传感器124,另一端设置有压力控制阀114;压力控制阀114燃油输出端引出的回油管115与喷油器111相连的回油管113共同与散热器117通过油管116相连接,散热器117燃油输出口端与油箱连通,散热器117用于吸收回油管116内燃油的热量,降低回油温度,减少系统的能量损失。

所述排气阀106,用于将共轨系统内的空气释放到油箱101;溢流阀107,用于将连接燃油滤清器103与体积控制阀104的油路内过量的燃油释放到油箱101。所述排气阀106与所述溢流阀107的燃油输入口均通过输油管与所述燃油滤清器103的燃油输出口、体积控制阀104的燃油输入口相连通;排气阀106的燃油输出端与油箱101相连通,溢流阀107的燃油输出端与高压供油泵105的回油管路相连通。

电子控制器单元119包括处理器模块120和存储器模块121,处理器模块120执行存储器模块121输送的指令,通过信号通路122和123分别向体积控制阀104和压力控制阀114发出PWM脉宽调制驱动信号,用于调整阀的开度(即阀开口的等效横截面积);体积控制阀104控制输入高压供油泵105及共轨管108的燃油量,压力控制阀114控制共轨管108的卸油量。

所述轨压传感器124和发动机转速传感器126分别与电子控制单元119通过信号通路125和信号通路127连接;所述采集发动机工作与环境状态的传感器模组128通过信号通路129与电子控制单元119连接,传感器模组128包括大气压力传感器,空气温度传感器,气缸压力传感器,气缸温度传感器,排气温度传感器,冷却液温度传感器,燃油温度传感器,机油压力传感器,加速踏板传感器,空气流量传感器等。

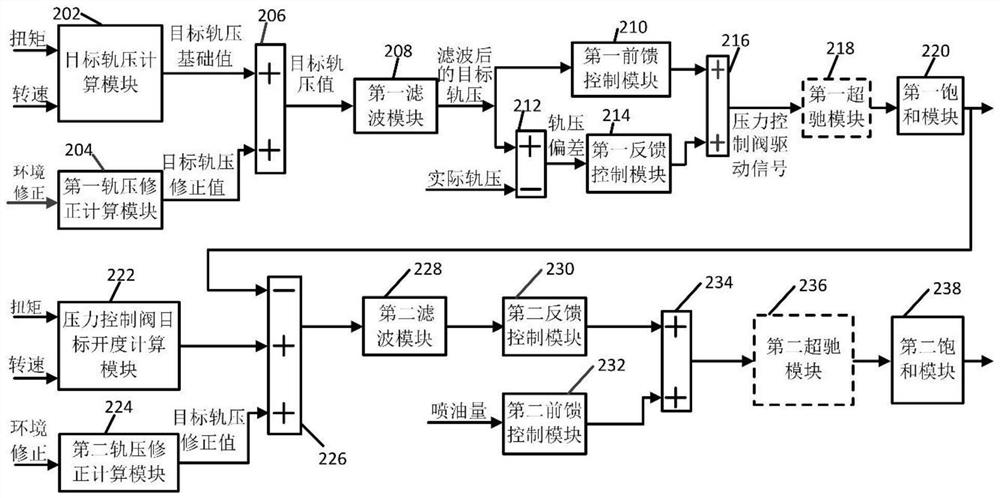

如图2所示,本发明提供一种柴油机高压共轨燃油喷射系统的电子控制器单元119对轨压精确控制的算法基本架构200,所述基本架构200包括:目标轨压计算模块202、第一轨压修正计算模块204、第一加法器206、第一滤波模块208、第一前馈控制模块210、第二加法器212、第一反馈控制模块214、第三加法器216、第一超驰模块218、第一饱和模块220、压力控制阀目标开度计算模块222、第二轨压修正计算模块224、第四加法器226、第二滤波模块228、第二反馈控制模块230、第二前馈控制模块232、第五加法器234、第二超驰模块236、第二饱和模块238,

目标轨压计算模块202根据当前发动机扭矩值RT和转速值RPM判断发动机的工况,确定目标轨压基础值(其中,发动机转速值通过信号处理器模块121对发动机转速传感器126检测的曲轴位置信号进行滤波后计算得到;扭矩值根据发动机转速值以及加速踏板传感器检测的信号确定)。

第一轨压修正模块204根据发动机工作与环境状态的传感器模组129检测的信号对当前轨压进行补偿修正,经运算后输出目标轨压修正值。

第一加法器206将所述目标轨压基础值与目标轨压修正值进行累加,经运算后输出目标轨压值。

第一滤波模块208接收所述目标轨压值,并将目标轨压值进行滤波处理,输出目标轨压滤波信号。

第一前馈模块210接收目标轨压滤波信号,并通过查脉普图计算输出压力控制阀的前馈PWM脉宽调制驱动信号。

第二加法器212将所述目标轨压滤波信号和轨压传感器采集的实际轨压信号进行相加计算,经运算后输出轨压偏差信号ΔP。

第一反馈控制模块214接收所述轨压偏差信号ΔP,采用PID算法对轨压偏差信号进行修正计算,并通过查脉普图得到压力控制阀的反馈PWM脉宽调制驱动信号。

第三加法器216将所述前馈PWM脉宽调制驱动信号与反馈PWM脉宽调制驱动信号相加计算,输出压力控制阀驱动电流信号。

第一超驰控制模块218用于判断发动机状态,并将压力控制阀驱动电流信号传递到第一饱和模块220。

第一饱和模块220设置压力控制阀占空比的最大值和最小值,经运算后输出占空比限制范围内的压力控制阀驱动电流信号,通过压力控制阀驱动电流信号调整压力控制阀114的开度,以精确控制共轨管108的泄油量,使回油管115内燃油的温度保持在规定范围内。

压力控制阀目标开度驱动模块222根据当前发动机扭矩值RT和转速值RPM计算压力控制阀114的目标开度,通过对应关系计算输出压力控制阀目标开度的驱动电流信号。

第二轨压修正模块224根据反应发动机工作与环境状态的传感器模组129检测的信号对轨压力进行补偿修正,经查表运算后输出目标轨压修正信号。

第四加法器226将所述压力控制阀目标开度驱动模块222输出的目标开度驱动电流信号、轨内压力修正模块224输出的目标轨压修正信号和第一饱和块220输出的压力控制阀驱动电流信号进行累加,输出压力控制阀驱动电流偏差信号PVC

第二滤波模块228接收压力控制阀驱动电流偏差信号PVC

第二反馈控制模块230采用PID算法对压力控制阀驱动电流偏差滤波信号进行计算,通过对应关系运算输出对应的体积控制阀104的反馈PWM脉宽调制驱动信号。

第二前馈控制模块232根据喷油量IQ经查表运算后得到体积控制阀104的前馈PWM脉宽调制驱动信号。

第五加法器234将所述体积控制阀的前馈PWM脉宽调制驱动信号与反馈PWM脉宽调制驱动信号相加,经运算后输出体积控制阀驱动电流信号。

第二超驰控制模块236用于判断发动机的工作状态,将体积控制阀驱动电流信号传递到第二饱和模块238。

第二饱和模块238用于设置体积控制阀占空比的上限值和下限值(占空比限值范围),经运算后输出占空比限值范围内的体积控制阀驱动电流信号,通过体积控制阀驱动电流信号调整体积控制阀104的开度,以控制输送到高压供油泵105的油量。

基于上述算法架构,如图3所示,可以实现本发明柴油机高压共轨燃油喷射系统的轨压的控制方法300,所述控制方法300包括以下步骤:

a、电子控制单元119根据用于发动机工作与环境状态检测的传感器模组128采集发动机转速RPM、轨压RP和其他信号,确定发动机的运行工况RM、扭矩RT和喷油量IQ。

b、电子控制单元119根据发动机工况RM、发动机转速RPM、扭矩RT和喷油量IQ判断工作状态,得到目标轨压值P

c、电子控制单元119将目标轨压P

d、根据轨压偏差信号P

e、根据压力控制阀驱动电流偏差信号PVC

本发明应用体积控制阀104和压力控制阀114的开度的闭环控制实现轨压的闭环控制,可使高压共轨系统内的轨压迅速达到目标值,并确保轨压稳定、精确的控制。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高压共轨燃油喷射系统及其轨压控制方法

- 一种高压共轨柴油机轨压的故障诊断和应对控制方法