一种面向多材料挤出成形的3D打印喷头结构

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及3D打印技术领域,特别是涉及一种面向多材料挤出成形的3D打印喷头结构。

背景技术

3D打印技术也叫增材制造技术,其与传统的“减材制造”完全不同,它是采用逐层堆积的方式成形一个完整的实体。挤出成形是3D打印技术的一种,其原理是将挤出技术与逐层堆积原理相结合,使高粘度材料从微小流道挤出并按照成形平台运动轨迹进行逐层堆积,改变了单纯的挤出过程只能够成形具有等截面尺寸的管材、片材和线材等的特点,而能够进行复杂形状的制造。

在实际的生产生活中,对高粘度材料的3D打印需求很大,主要包括药物3D打印、食品3D打印、生物凝胶3D打印、液态硅橡胶3D打印、陶瓷浆料3D打印等。近年来,对高粘度材料的挤出成形研究与开发工作多集中在单一材料挤出的应用开发,无法实现多种材料挤出成形,而多种材料的打印却是在实际中需要的。比如,在制造药物方面,由于病人病情的差异性,需要的药物种类、剂量都不尽相同,此外药物的释放时间、释放区间、释放浓度等也存在较大的个体差异,因而需要通过调控片剂的结构来实现诸如药物的可控释放、逐级降解等目标,传统的压片机制造以及单一材料挤出成形的方式就无法实现。此外,在食品方面,多材料挤出成形可以为儿童、青年、老年人提供个性化营养,满足各个年龄段所需的不同营养结构,还可以供应太空任务饮食等。

目前一部分打印设备通过设计多流道喷头,在喷头中加入多个单向阀的方式完成多材料打印,但是这种方式会使残留的不同材料在共同的流道中混合,无法满足打印要求,此外也会增加喷头清理的难度。另一部分打印设备采用多个喷头并行安装在同一高度,每个喷头处理一种材料,打印过程中一个喷头在工作,但同一高度处的其他喷嘴就可能存在对已构建好的成形面进行干扰,影响打印质量。

为了实现药物、食品、生物凝胶、液态硅橡胶、陶瓷浆料等高粘度材料的多材料挤出成形,避免材料混合或干扰情况的出现,提升打印效率及质量,本发明提供一种面向多材料挤出成形的3D打印喷头结构。

发明内容

本发明的技术方案如下:

一种面向多材料挤出成形的3D打印喷头结构包括转换单元和挤出单元;所述转换单元包括旋转电机、主动齿轮、联轴器、从动齿轮、转盘、料筒、活塞和挤出针头;所述挤出单元包括直线滑台模组、贯通式电机、电机座;所述旋转电机通过所述联轴器与所述主动齿轮连接,所述从动齿轮通过螺栓与所述转盘连接,料筒通过螺纹与所述转盘连接,所述挤出针头通过螺纹与所述料筒连接,所述活塞位于所述料筒内,所述电机座通过螺栓与所述直线滑台模组连接,所述贯通式电机通过螺栓与所述电机座连接。

优选地,所述旋转电机、主动齿轮、联轴器、从动齿轮、转盘同轴,且安装时与水平方向成-15°夹角;所述料筒、活塞和挤出针头同轴,且与转盘的轴线成15°夹角。

优选地,所述直线滑台模组安装时与水平方向平行,且在水平面的投影中心线与转盘投影在水平面上的中心线重合;所述贯通式电机与处于所述转盘最低处在工作状态的料筒同轴。

优选地,所述料筒中装入目标材料,端部设置螺纹,与转盘连接,所述挤出针头通过螺纹与所述料筒连接,根据不同的需求更换不同尺寸的挤出头。

优选地,所述活塞初始时位于所述料筒的顶端,所述活塞与所述料筒之间安装密封圈实现密封,所述活塞上表面设置螺纹孔。

优选地,所述旋转电机采用步进电机,在控制系统的指令下带动所述从动齿轮转动指定的角度,所述主动齿轮与所述从动齿轮通过齿轮进行啮合,带动所述转盘转动到指定位置。

优选地,所述直线滑台模组采用双线轨精密滚珠丝杠直线滑台模组,带动所述贯通式电机上下运动;所述配套螺杆在所述贯通式电机的驱动下上下移动。螺杆向下推动所述活塞运动,定量的挤出材料。

与现有技术相比,本发明的有益效果是:

本发明提出了一种面向多材料挤出成形的3D打印喷头结构,其中旋转电机、主动齿轮、联轴器、从动齿轮、转盘同轴,且安装时与水平方向成-15°夹角,料筒、活塞和挤出针头同轴,且与转盘的轴线成15°夹角,使得选中的料筒在工作时处于转盘的最低点,避免了其他喷嘴对已构建好的成形面进行干扰,保证打印质量。而不同的目标材料放置在不同的料筒中,防止材料在同一挤出头中混合,保证材料的单一性,且料筒端部设置螺纹,将材料放置于料筒中,使用配套盖子拧紧,可保证材料存放的密闭性。挤出针头通过螺纹与料筒连接,根据不同的需求更换不同尺寸的挤出头,提高了此结构的通用性。旋转电机采用步进电机,精度高,在控制系统的指令下可带动从动齿轮转动至指定的角度,主动齿轮与所述从动齿轮通过齿轮进行啮合,保证了传动的有效性,提高转盘转角的精度。活塞与料筒之间安装密封圈实现密封,保证了材料的有效性,此外,活塞上表面设置螺纹孔,当活塞需要取出时,可将配套的螺杆旋进螺纹孔中,进而提出活塞。挤出单元选用直线滑台模组和贯通式电机相配合,贯通式电机的螺杆可以在电机的驱动下上下移动,直线滑台模组可带动贯通式电机上下移动,进而增大上下可工作的范围,即可用于不同长度的料筒,保证了此结构的通用性及紧凑性,大大提升了设备的工作能力。此外,直线滑台模组采用双线轨精密滚珠丝杠直线滑台模组,保证了此结构的精度要求。

本发明实现了药物、食品、生物凝胶、液态硅橡胶、陶瓷浆料等高粘度材料的多材料挤出成形,避免材料混合或干扰情况的出现,提升打印效率及质量,通用性强。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

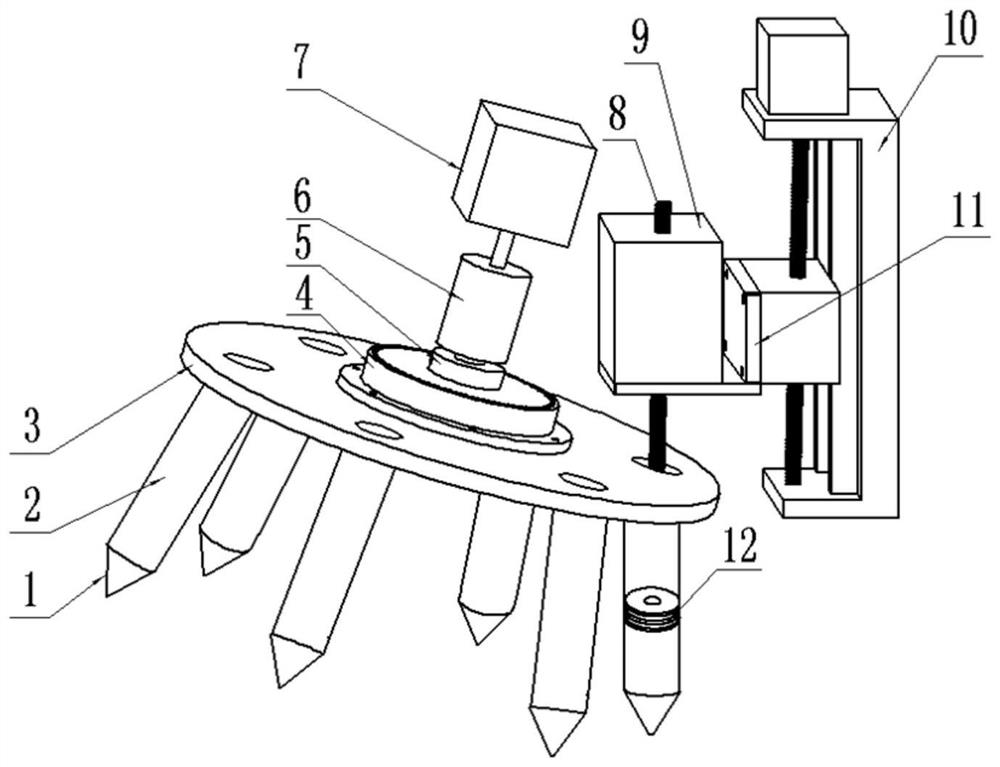

图1为本实施例提供的一种面向多材料挤出成形的3D打印喷头结构;

图2为本实施例提供的一种面向多材料挤出成形的3D打印喷头结构正视图;

图3为本实施例提供的一种面向多材料挤出成形的3D打印喷头结构整体逆时针转15°主视图;

图4为本实施例提供的一种面向多材料挤出成形的3D打印喷头结构整体逆时针转15°俯视图;

图5为本实施例提供的挤出单元示意图;

图6为本实施例提供的主从齿轮装配示意图;

图7为本实施例提供的活塞示意图。

具体实施方式

下面结合附图1~7及实施例进一步说明本发明的具体结构、工作原理和工作过程内容。

本发明设计一种面向多材料挤出成形的3D打印喷头结构,包括转换单元和挤出单元。如图1示,转换单元包括旋转电机7、主动齿轮5、联轴器6、从动齿轮4、转盘3、料筒2、活塞12和挤出针头1,挤出单元包括直线滑台模组10、贯通式电机9和配套螺杆8、电机座11。旋转电机7通过联轴器6与主动齿轮5连接,从动齿轮4通过螺栓与转盘3连接,料筒2通过螺纹与转盘3连接,挤出针头1通过螺纹与料筒2连接,活塞12位于料筒2内,电机座11通过螺栓与直线滑台模组10连接,贯通式电机9通过螺栓与电机座11连接。

如图2~5示,旋转电机7、主动齿轮5、联轴器6、从动齿轮4、转盘3同轴,且安装时与水平方向成-15°夹角,料筒2、活塞12和挤出针头1同轴,且与转盘的轴线成15°夹角,使得选中的料筒在工作时处于转盘3的最低点,与其他料筒的有不同的高度差△h,避免了其他喷嘴对已构建好的成形面进行干扰,保证打印质量。直线滑台模组10安装时与水平方向平行,且在水平面的投影中心线与转盘3投影在水平面上的中心线重合,贯通式电机9和配套螺杆8与处于所述转盘最低处工作状态的料筒同轴。螺杆8可以在贯通式电机9的驱动下上下移动,推动活塞12运动,定量的挤出材料,同时,直线滑台模组10也可带动贯通式电机9上下移动,进而增大上下可工作的范围,即可用于不同长度的料筒,保证了此结构的通用性及紧凑性,大大提升了设备的工作能力。此外,直线滑台模组10采用双线轨精密滚珠丝杠直线滑台模组,保证了此结构的精度要求。料筒中装入目标材料,端部设置螺纹,一方面与转盘3连接,另一方面当料筒为备用不进行打印任务时,使用配套盖子拧紧,可保证材料存放的密闭性。挤出针头1通过螺纹与料筒2连接,可根据不同的需求更换不同尺寸的挤出头。

如图6所示,旋转电机7采用步进电机,精度高,在控制系统的指令下可带动从动齿轮4转动至指定的角度,主动齿轮5与从动齿轮4通过齿轮进行啮合,保证了传动的有效性,提高转盘转角的精度。

如图7所示,活塞12与料筒2之间安装密封圈实现密封,活塞12上表面设置螺纹孔,当活塞12需要取出时,可将配套的螺杆旋进螺纹孔中,进而提出活塞。

本发明的工作原理:

打印之前,将高粘度材料装入多个料筒2中,并使用配套盖子拧紧。进行打印时,选择需要打印的材料,取出相应的料筒备用,拧开配套的盖子,将带有密封圈的活塞放进料筒的端部,6个装有不同材料的料筒分别与转盘3的6个螺纹孔旋合定位。当目标材料需要工作时,转盘3在旋转电机7的驱动下,将装有目标材料的目标料筒转至与螺杆8同轴处,即目标料筒位于转盘3的最低点。当料筒长度较小时,直线滑台模组10带动贯通式电机9和配套螺杆8向上移动至一合适高度,螺杆8在贯通式电机9的驱动下,向下运动,推动活塞12挤出定量的材料。当料筒长度较小时,直线滑台模组10带动贯通式电机9和配套螺杆8向下移动,螺杆8在贯通式电机9的驱动下,向下运动,推动活塞12挤出定量的材料。整个喷头组安装在可上下移动的平台上,实现Z向运动,成形平台实现XY向运动。

本发明中转盘3安装时与水平方向成-15°夹角,料筒2、活塞12和挤出针头1同轴,且与转盘的轴线成15°夹角,使得选中的料筒在工作时处于转盘3的最低点,与其他料筒的有不用的高度差△h,避免了其他喷嘴对已构建好的成形面进行干扰,保证打印质量。挤出单元选用直线滑台模组和贯通式电机相配合,贯通式电机的螺杆可以在电机的驱动下上下移动,直线滑台模组可带动贯通式电机上下移动,进而增大上下可工作的范围,即可用于不同长度的料筒,保证了此结构的通用性及紧凑性,大大提升了设备的工作能力。

当打印完成时,螺杆8在贯通式电机9的驱动下,向上运动,断开压力输入,材料将不会继续被挤出,取下各个料筒,将配套的螺杆旋进活塞的螺纹孔中,提出活塞,并使用料筒配套盖子拧紧料筒。整个喷头组件恢复到初始状态。

- 一种面向多材料挤出成形的3D打印喷头结构

- 一种面向多种光敏材料的预光固化式挤出3D打印喷头