一种具有收缩型端壁气膜孔冷却结构的涡轮转子叶片

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及燃气涡轮发动机技术领域,特别涉及一种具有收缩型端壁气膜孔冷却结构的涡轮转子叶片。

背景技术

燃气涡轮发动机通过涡轮转子叶片的转动将热能转化为机械能,涡轮转子叶片在高温、高压、高转速的环境中工作,这对其结构强度和冷却性能提出了非常高的要求。涡轮转子叶片通常采用内部蜿蜒通道冷却和外部气膜冷却相结合的冷却方式。然而,从前缘区喷射的气膜流向尾缘区时,在叶栅通道涡作用下漂移向叶顶,导致尾缘吸力面叶根区的冷却效果非常差,在燃气涡轮发动机运行过程中会逐渐出现裂纹,进而逐渐降低尾缘吸力面叶根区结构强度,缩短涡轮转子叶片使用寿命。由于涡轮转子叶片尾缘薄,很难在叶身区布置气膜孔进行冷却,即使能够布置气膜孔,叶片尾缘的强度会明显降低。在现有技术中,如专利号CN201210578874.6公开的一种涡轮气冷叶片、专利号CN202010611065.5公开的一种端壁气膜孔布置结构、专利号CN202011513089.3公开的一种带有异形微群气膜冷却孔的涡轮叶片结构及制备方法和燃气轮机、专利号201310273761.X公开的一种用于燃气涡轮的受冷却叶片、专利号CN201710571467.5公开的一种用于冷却叶片的凹陷-气膜孔冷却结构及气膜冷却装置,主要是在涡轮转子叶片吸力面纵向开设气膜孔,即使端壁布置有气膜孔,也仅是用来冷却端壁;在吸力面尾缘附近布置气膜孔,不仅降低了涡轮转子叶片强度,而且尾缘吸力面叶根区的气膜覆盖较差,冷却效果不佳。因此,如何在不影响涡轮转子叶片结构强度的条件下,提高涡轮转子叶片的冷却效果,是急需解决的技术问题。

发明内容

为了解决现有技术存在的问题,本发明提供了一种具有收缩型端壁气膜孔冷却结构的涡轮转子叶片,所述涡轮转子叶片包括叶身、端壁、中间叶根、榫头、供气通道和多个第一气膜孔;

叶身设置为流线型,包括前缘、尾缘、吸力面、压力面、尾缘劈缝和蜿蜒通道;吸力面和压力面从前缘延伸到尾缘,吸力面为外凸型,压力面为内凹型;蜿蜒通道设置在叶身内部引导冷气沿不同的方向流动;

叶身与端壁连接,供气通道设置在榫头和中间叶根的内部,供气通道与蜿蜒通道相通,端壁上设置有第二气膜孔,第二气膜孔与供气通道相通,第二气膜孔的入口面积大于出口面积,呈逐渐收缩状,用于冷却涡轮转子叶片的叶身;

第一气膜孔设置在前缘、压力面和端壁上,设置在叶身前缘和压力面上的第一气膜孔与蜿蜒通道相通,用于冷却叶身;设置在端壁上的第一气膜孔与供气通道相通,用于冷却端壁。

所述第二气膜孔设置在吸力面一侧靠近尾缘段的端壁上,并最少设置一排。

所述第二气膜孔为锥形收缩或者圆变缝收缩。

所述第二气膜孔的入口面积与出口面积的收缩比值为第二气膜孔的收缩比,从前缘到尾缘逐渐减小;第二气膜孔和端壁的夹角从前缘到尾缘逐渐增加。

所述第二气膜孔的参数,首先通过牛顿第二定律

f

式中,f

然后从第二气膜孔入口到出口使用连续性方程

ρ

式中,ρ

进出口面积为

进出口孔径为

式中,d

孔间距为

l=5d

第二气膜孔出口圆心到叶根的距离为

k=2d

第二气膜孔的数量为

式中,y为叶片弦长;

吹风比为

式中,ρ

u

温度比为

式中,T

所述蜿蜒通道沿叶片高度纵向布置,包括多个射流冲击孔、多程弯折带肋通道和多个尾缘区域扰流柱。

本发明提供的涡轮转子叶片,在吸力面端壁布置第二气膜孔,从第二气膜孔喷出的冷气不是用来冷却端壁,而是冷却叶片吸力面尾缘区。利用叶珊通道涡将第二气膜孔喷出的冷气卷吸流向叶片尾缘吸力面,对该部位进行冷却,从而解决叶片尾缘吸力面难以冷却的技术问题。以往的设计思想都是利用叶片表面的第一气膜孔喷射冷气冷却叶片,在端壁上不设置第二气膜孔。在叶片端壁开设第二气膜孔是一种新的设计思想,这种设计可以有效地解决叶身开孔导致的叶片强度降低问题。同时利用叶栅通道涡将该排第二气膜孔喷出的冷气恰好可以卷吸到叶身吸力面尾缘。以往的冷却设计中,叶栅通道涡都是不利的,本发明的冷却结构设计恰好利用了叶栅通道涡。

现有第一气膜孔设计是利用从第一气膜孔喷出的冷气冷却第一气膜孔所在的壁面,所以第一气膜孔和壁面的夹角在满足工艺要求的前提下尽可能小,并且将第一气膜孔出口扩展,降低冷气在第一气膜孔出口的喷射动量,让冷气脱离壁面的距离尽可能短,达到改进冷却效果的目的。本发明是利用第二气膜孔喷射的冷气冷却叶片,即被冷却壁面和第二气膜孔所在壁面基本是垂直的两个壁面。这就使第二气膜孔的设置发生了根本变化。为了让从第二气膜孔喷出的冷气更容易流向叶片,第二气膜孔和端壁之间的夹角要大一些。

端壁布置的第二气膜孔从入口向着出口方向逐渐收缩,即第二气膜孔出口面积小于第二气膜孔入口面积。以往的第一气膜孔设计都是从入口向着出口方向逐渐扩张,降低冷气在第一气膜孔出口的动量,以便使冷气更好地贴附在第一气膜孔所在的壁面上。本发明中的第二气膜孔可以按照锥形收缩,也可以按照圆变缝形状收缩。锥形收缩容易加工,圆变缝收缩会形成更好的气膜冷却性能。同时第二气膜孔和端壁的夹角也会相对大一些,以便从第二气膜孔喷出的冷气具有更大的喷射动量,更容易脱离端壁而流向叶片尾缘。第二气膜孔结构与现有的第一气膜孔设计思想完全不同。

利用靠近前缘的第二气膜孔抛射冷却叶片尾缘的叶顶区域。在设置第二气膜孔收缩比时,越靠近前缘,第二气膜孔的收缩比越大,冷气具有更大的喷射动量,冷气更容易达到叶片的顶端。同时因为冷气从第二气膜孔向叶片顶端流动的同时,会流向尾缘,这可以保证冷气流到叶顶时,并没有流出叶片尾缘。靠近尾缘的第二气膜孔收缩比相对小一些,冷气的喷射动量相对小一些,喷出的冷气主要用来冷却叶片尾缘靠近叶根的区域。通过这种非一致收缩比设计第二气膜孔,从而达到对叶片尾缘进行均匀冷却的目的。

本发明的一种具有收缩型端壁气膜孔冷却结构的涡轮转子叶片,与现有技术相比的有益效果:

在普通涡轮转子叶片结构的基础上,将第二气膜孔布置在吸力面一侧靠近尾缘段的端壁上,恰好可以利用叶栅通道涡将抛射出的冷气从底部翻卷到顶部,以此增加尾缘吸力面气膜的覆盖范围。既保证了叶片原来的结构强度,又能对叶片尾缘吸力面进行冷却。从中间叶根内部通道引出的冷气,温度更低,覆盖在尾缘吸力面气膜薄弱的区域,让该区域的冷却效果更佳。第二气膜孔是收缩结构,可使第二气膜孔中的冷气获得较大的喷射动量,让冷气更容易脱离端壁,并在叶栅通道涡作用下抛射到叶片表面。在端壁上布置的一排第二气膜孔收缩比是变化的,越靠近前缘,第二气膜孔的收缩比越大,这样设计可以保证冷气流出吸力面尾缘之前被主流卷吸到叶顶;靠近尾缘的第二气膜孔收缩比较小,喷射的冷气主要在尾缘叶根附近形成气膜,从而实现吸力面尾缘附近全气膜覆盖。因此,在不改变冷气用量的条件下,叶片尾缘的冷却效果提高20-35%。

附图说明

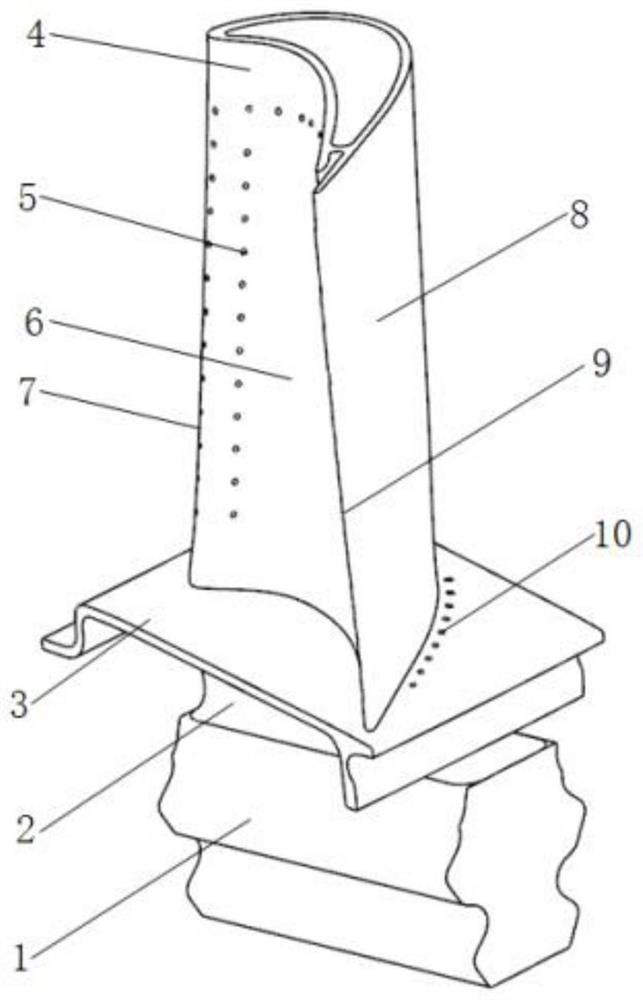

图1是本发明提供的涡轮转子叶片结构示意图;

图2是本发明提供的第二气膜孔位置图;

图3是本发明提供的第二气膜孔结构图;

图4是本发明提供的第二气膜孔喷出冷气在叶身表面的冷气流线示意图;

图5是本发明提供的叶栅通道涡的示意图;

图6是本发明提供的涡轮转子叶片叶身内部结构示意图。

其中,

1.榫头,2.中间叶根,3.端壁,4.叶身,5.第一气膜孔,6.压力面,7.前缘,8.吸力面,9.尾缘,10.第二气膜孔,11.叶弦,12.叶根,13.叶顶,14.尾缘劈缝,15.扰流柱,17.冲击孔,18.肋,19.蜿蜒通道,20.叶型,22.入口,23.出口,24.轴线,25.冷气流线,26.叶栅通道涡。

具体实施方式

为了解决现有技术存在的问题,如图1至图6所示,本发明提供了一种具有收缩型端壁气膜孔冷却结构的涡轮转子叶片,所述涡轮转子叶片包括叶身4、端壁3、中间叶根2、榫头1、供气通道和多个第一气膜孔5;榫头1的作用是连接叶片和轮盘,并且将叶片上的功传递给轮盘。中间叶根2能显著降低榫头1温度,有效减少叶片对轮盘的传热量。

叶身4设置为流线型,包括前缘7、尾缘9、吸力面8、压力面6、尾缘劈缝14和蜿蜒通道19;吸力面8和压力面6从前缘7延伸到尾缘9,吸力面8为外凸型,压力面6为内凹型;蜿蜒通道19设置在叶身4内部引导冷气沿不同的方向流动;

叶身4与端壁3连接,供气通道设置在榫头1和中间叶根2的内部,供气通道与蜿蜒通道19相通,端壁3上设置有第二气膜孔10,第二气膜孔10与供气通道相通,供气通道内的冷气能够直接从第二气膜孔10排出,第二气膜孔10的入口面积大于出口面积,呈逐渐收缩状,使得端壁气膜孔10喷出的冷气具有更大的喷射动量,更容易脱离端壁3而流向叶片尾缘9,用于冷却涡轮转子叶片的叶身4。

第一气膜孔5设置在前缘7、压力面6和端壁3上,设置在叶身前缘7和压力面6上的第一气膜孔5与蜿蜒通道19相通,能够排出冷气,用于冷却叶身4;设置在端壁3上的第一气膜孔5与供气通道相通,能够排出冷气,用于冷却端壁3。

第二气膜孔10设置在吸力面8一侧靠近尾缘9段的端壁3上,并最少设置一排。第二气膜孔10为锥形收缩或者圆变缝收缩。第二气膜孔10布置在靠近吸力面8根部尾缘9段的端壁3上,从供气通道引出冷气,抛射到叶身4表面附近,在叶栅通道涡26的作用下,将抛射出的冷气卷吸到吸力面8尾缘9叶根12处。使冷气覆盖的区域正好位于此前气膜冷却的薄弱位置,并且从第二气膜孔10喷射出的冷气温度更低,有利于带走更多的热量,使叶身4表面冷却的效果更好。与之前的第一气膜孔5相比,端壁3上设置的第二气膜孔10,在不改变叶片强度的基础上,从第二气膜孔10喷出的冷气能更好地覆盖叶身4吸力面8根部尾缘9段。本发明打破常规,利用叶栅通道涡26将端壁3喷出的冷气卷吸到冷却效果不佳的吸力面8尾缘9区域,而且提高了气膜冷却效率以及得到更宽的气膜冷却范围。

第二气膜孔10的入口22面积与出口23面积的比(第二气膜孔10的收缩比)从前缘7到尾缘9逐渐减小,第二气膜孔10和端壁3的夹角从前缘7到尾缘9逐渐增加。在端壁3设置的第二气膜孔10从入口22到出口23呈收敛型,并且越靠近前缘7,收缩比越大。冷气从第二气膜孔10面积较大的入口22进入,加速获得较大的动量,再通过面积较小的出口23喷出,并且端壁3面与第二气膜孔10的夹角较大,冷气能更容易脱离端壁3流向尾缘9。同时第二气膜孔10喷射的冷气温度比叶身4内部冷气温度低,在叶身4表面形成的气膜温度相对较低,使叶片表面冷却效率有明显的提高。

蜿蜒通道19沿叶片高度纵向布置,包括多个射流冲击孔17、多程弯折带肋18通道和多个尾缘9区域扰流柱15。冷气通过榫头1底端流入叶片,穿过榫头1、中间叶根2和端壁3之后进入蜿蜒通道19。蜿蜒通道19引导冷气沿不同的方向流动。一股冷气通过沿叶高纵向布置的蜿蜒通道19到达叶身4前端(靠近前缘7),经过射流孔对涡轮转子叶片内壁进行冲击,之后由第一气膜孔5流出叶身4在叶片表面形成气膜冷却。另一股冷气通过沿叶高纵向布置的蜿蜒通道19到达叶身4后端(靠近尾缘9),然后从尾缘劈缝14和第一气膜孔5流出叶身4。

设置第二气膜孔10依据的原理如图4和图5所示,叶栅通道涡26是主流通过叶栅通道流向叶片吸力面8时,卷成的一对旋涡,可以将第二气膜孔10喷出的冷气翻卷到吸力面8尾缘9冷却薄弱的地方。第二气膜孔10喷射出的冷气流向叶片尾缘9和叶顶13,形成冷气膜冷却叶身4表面。第二气膜孔喷出的冷气形成的冷气流线25,靠近前缘7的第二气膜孔10喷射的冷气先沿端壁3方向流动,再由主流卷吸到叶身4表面沿叶高方向流动。靠近尾缘9的第二气膜孔10喷射冷气到吸力面8尾缘9叶根12附近,然后随燃气沿叶身4表面流出尾缘9。端壁3上开设第二气膜孔10,喷出冷气覆盖在叶片吸力面8尾缘9区,实现了气膜从吸力面8尾缘9叶根12到叶顶13区域的全覆盖,极大地改善了吸力面8尾缘9区冷却效率。

本发明提供的涡轮转子叶片,既不会影响叶片结构强度,又能提高涡轮转子叶片吸力面8尾缘9区域的冷却效率。第二气膜孔10喷射出的冷气温度相比叶身4内部冷气温度更低,与叶身4表面之间产生更大的温差,冷却效果更好。在靠近吸力面8尾缘9叶根12的端壁3上开设的第二气膜孔10与叶片吸力面8原来的第一气膜孔5相比,端壁3上设置的一排第二气膜孔10呈收缩型,收缩方式主要为锥形收缩,并且这一排第二气膜孔10收缩比是变化的,每个第二气膜孔10的喷射动量不同,冷气喷射到叶身4表面的位置呈梯度分布,再通过叶栅通道涡26的作用,将靠近前缘7第二气膜孔10喷射的冷气卷吸到叶顶13,使得吸力面8外部气膜冷却的性能和范围均得到大幅度提高。本发明在不改变叶片型面(叶型20)和增加冷气用量的情况下,通过第二气膜孔10位置和结构设置,提高了外部气膜冷却效率,使得吸力面8根部后半段冷却不良区域的冷却情况得到明显改善,整个吸力面8的综合冷效分布更加合理。在实际使用时,第二气膜孔10的尺寸参数有一定差异,但结构不变。

确定第二气膜孔10的参数,首先通过牛顿第二定律

f

式中,f

然后从第二气膜孔10入口22到出口23使用连续性方程

ρ

式中,ρ

进出口23面积为

进出口23孔径为

式中,d

孔间距为

l=5d

第二气膜孔10出口23圆心到叶根12的距离为

k=2d

第二气膜孔10的数量为

式中,y为叶片弦长;

吹风比为

式中,ρ

u

温度比为

式中,T

其中,

中弧线:通过叶型20所有内切圆中心的曲线。

叶弦11:中弧线与叶型20前后缘交点的连线。叶片弦长即为叶弦11的长度。

叶高:叶身4的高度。

孔间距:相邻第二气膜孔10出口23圆心间的距离。

第二气膜孔10收缩比:第二气膜孔10入口22面积与第二气膜孔10出口23面积之比。

射流角:第二气膜孔10轴线24与端壁3面的夹角。

圆变缝收缩:从第二气膜孔10入口22圆逐渐过渡为出口23窄缝的收缩方式。

吹风比:第二气膜孔10中单位时间通过的冷气质量与叶栅通道中单位时间通过的燃气质量之比。

温度比:叶栅通道中燃气的温度与第二气膜孔10中冷气的温度之比。

实施例一:

端壁3设置一排第二气膜孔10数量为9个,可根据实际应用情况增减第二气膜孔10数量。吹风比为2-4,叶片叶身4越高吹风比越大,从而第二气膜孔10喷射出冷气距端壁3面越远,使得冷气有足够的动量流到叶顶。温度比为1.5-2.5,保持第二气膜孔10中的冷气温度不变,增加主流温度,可使抛射到吸力面8尾缘9区冷气的换热特性增强。第二气膜孔10孔径0.5-0.8mm,第二气膜孔10间距2.5-4mm,端壁3上每一个第二气膜孔10结构都是从入口22面积到出口23面积逐渐收缩,收缩方式为锥形收缩或者圆变缝收缩,收缩比范围为1.39-2.22,具体大小可根据气流分配进行优化。与现有技术的普通第二气膜孔相比,本发明设置的第二气膜孔10与端壁3面的夹角较大,在50°-80°之间,使第二气膜孔10喷射的冷气容易离开端壁3,流向吸力面8尾缘9。靠近尾缘9的第二气膜孔10与端壁3面的夹角最大为80°,但第二气膜孔10收缩比最小为1.39,喷出的冷气主要覆盖在吸力面8尾缘9叶根区,正好在气膜冷却薄弱的位置,发挥了本发明设置的第二气膜孔10结构优势。靠近前缘7的第二气膜孔10与端壁3的夹角最小为50°,但第二气膜孔10收缩比最大为2.22,喷射的冷气具有较大动量,与主流的掺混较少,能沿着叶高流到距端壁3较远的区域,再加上叶栅通道涡26的作用,使冷气可以被通道涡卷吸到叶顶13,极大地增加了冷气在叶片吸力面8的覆盖范围。

实施例二:

涡轮转子叶片弦长为36mm,叶高为42mm时,布置在吸力面8根部端壁3上的第二气膜孔10,吹风比为2,温度比为1.5,出口23孔径为0.50mm,孔型为圆形,孔间距为2.50mm,第二气膜孔10出口23面积为0.7850mm

实施例三:

涡轮转子叶片弦长为44mm,叶高为53mm时,布置在吸力面8根部端壁3上的第二气膜孔10,吹风比为3,温度比为2,出口23孔径为0.65mm,孔型为圆形,孔间距为3.25mm,第二气膜孔10出口23面积为1.3266mm

实施例四:

涡轮转子叶片弦长为48mm,叶高为66mm时,布置在吸力面8根部端壁3上的第二气膜孔10,吹风比为4,温度比为2.5,出口23孔径为0.70mm,孔型为圆形,孔间距为3.50mm,第二气膜孔10出口23面积为2.0096mm

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。