一种连铸大圆坯结晶器用的多孔强旋流浸入式水口

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于连续铸造技术领域,特别涉及一种连铸大圆坯结晶器用的多孔强旋流浸入式水口。

背景技术

随着连铸水平不断提升和铸机大型化发展,对直径大于350mm的大断面圆坯连铸生产高端优质合金圆坯料提出了更高要求。钢液通过浸入式水口进入结晶器,合理的浸入式水口结构能有效防止流入结晶器的钢液二次氧化和飞溅,改善结晶器内流场分布,减弱高温射流对初生坯壳的冲刷,提升铸坯质量。结晶器中钢液的流场分布直接影响钢中夹杂物的去除和凝固坯壳的生长。若在水口附近产生旋流,不仅能优化钢液在结晶器中的运动状态,还可减弱射流对凝固坯壳的冲刷,提高钢产品质量。

公开号为CN 202479461 U的中国专利公开了一种连铸用浸入式旋流水口,其在浸入式水口内壁上开有呈螺旋状分布的旋流导槽,仅依靠旋流导槽产生的旋流强度较弱,对大圆坯等大断面铸坯不能充分搅拌。

公开号为CN 100357049 C的中国专利公开了一种电磁旋流水口,通过在水口周围安装电磁旋流装置,当钢液流经水口时受电磁场作用产生涡流,钢液流入结晶器后其偏流情况得到明显改善,有利于提高钢坯质量。但此法需额外投入电磁设备,在现场空间有限的情况下,也需支出大量的费用用于安装、使用和维护等。

公开号为JP 2000237852 A的日本专利公开了一种浸入式水口,在水口内装有板状旋流叶片,钢液流经叶片式产生旋流。公开号为CN 111482588 A的中国专利公开了浸入式水口旋流发生器、中间包及应用,其包含旋流发生器本体,旋流发生器本体的顶端中心位置开设有阶梯孔,旋流发生器本体的顶部设置有旋流叶片,该水口能改善了浸入式水口内流场分布的均匀性,提高结晶器中钢液流动的稳定性。但此法叶片受到钢液冲击寿命较短,且夹杂物易在叶片表面沉积,造成水口堵塞。

公开号为CN 208322096 U的中国专利公开了一种连铸用自旋流浸入式水口,通过在水口内安装螺旋状旋流引导装置,使水口内钢液产生旋流,该水口能改善水口流出的钢液分布,降低结晶器弯月面处液面波动。由于其导流孔道特殊,增加了水口生产难度。

公开号为CN 104884192 A的中国专利公开了一种浸入式水口,该水口将出口端口设计为具有螺旋状的长狭缝给流出的金属流提供扭转。长狭缝可以对钢液流起到一定的旋流作用,但水口内的高速射流对长狭缝通道的冲刷严重,该结构较难长期使用。

发明内容

针对以上现有技术的不足,本发明提供了一种连铸大圆坯结晶器用的多孔强旋流浸入式水口,具有结构简单、成本低廉,可为大断面铸坯提供充分搅拌。

本发明采用的技术方案如下:

一种连铸大圆坯结晶器用的多孔强旋流浸入式水口,包括水口本体,水口本体上从水口本体的上端面至水口本体的下端开设有水口通道,水口通道未贯穿水口本体的下端,水口本体的内壁上开设有沿水口本体的周向上均匀分布的若干条螺旋状的引流凹槽,引流凹槽从水口通道的上端延伸至水口通道的底部,每条引流凹槽的下端沿着各自的旋向均延伸设有旋流控制通道,旋流控制通道贯穿水口本体的侧壁;所述旋流控制通道的出口作为水口本体的出口。

优选的,所述引流凹槽为矩形凹槽,旋流控制通道的横截面形状为矩形,引流凹槽和旋流控制通道的宽度相等。

优选的,旋流控制通道的轴线为直线,在水口本体的纵向上,旋流控制通道的侧壁与水口本体的中心纵向轴线平面之间的倾角为10°~30°,所有旋流控制通道旋流方向与引流凹槽方向一致。

优选的,所述水口本体的内径为25~55mm,外径为60~110mm,引流凹槽的深度为4~20mm,底边宽为10~30mm。

优选的,旋流控制通道横截面的出口高度为20~50mm,宽度为10~30mm。

优选的,所述旋流控制通道与引流凹槽的数量为3-5条。条数的数量与SEN出口数量一致,通常SEN出口数量为3~5个,5个以上加工会复杂,所以选择3~5条。

优选的,引流凹槽的螺旋角为10°~50°。

优选的,旋流控制通道出口向水口本体下端一侧倾斜,倾斜角度为0°~30°。

与传统水口相比,本发明连铸大圆坯结晶器用的多孔强旋流浸入式水口的有益效果如下:

所述引流凹槽具有旋流结构,在重力作用下能给予流出钢液提供一定旋流,所述旋流控制通道切向角可使钢液二次旋流加速作用,大幅度增强流出钢液的旋流速度,实现大圆坯强旋流目的。钢液从强旋流浸入式水口流出时可形成较大强度的旋流,使钢液旋转流动,有效提高钢液出流的均匀性和稳定性,可改善结晶器内钢液流动状态和温度分布,降低结晶器内弯月面处的液面波动,使结晶器熔池高温区充分上移,水口产生的旋流还可减弱射流对凝固坯壳的冲刷,降低铸坯缺陷。发明连铸大圆坯结晶器用的多孔强旋流浸入式水口同时具有结构简单,易于加工,成本低廉等优点。

附图说明

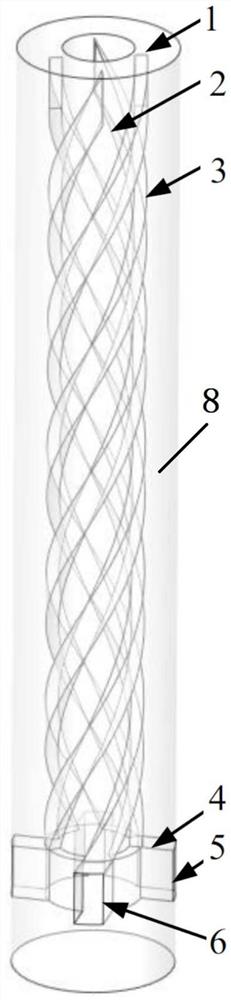

图1为本发明连铸大圆坯结晶器用的多孔强旋流浸入式水口额主视图;

图2为本发明水口本体在旋流控制通道处的横截面示意图。

图中,1-入口,2-水口通道,3-引流凹槽,4-出口上端,5-旋流控制通道,6-水平侧壁,7-侧壁,8-水口本体,8-1-中心纵向轴线平面。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

参见图1和图2,本发明连铸大圆坯结晶器用的多孔强旋流浸入式水口,包括水口本体8,水口本体8上从水口本体8的上端面至水口本体8的下端开设有水口通道2,水口通道2未贯穿水口本体8的下端,以使得钢水能够沿水口本体8的周向流出,水口本体8的内壁上开设有沿水口本体8的周向上均匀分布的若干条螺旋状的引流凹槽3,引流凹槽3从水口通道2的上端延伸至水口通道2的底部,每条引流凹槽3的下端沿着各自的旋向均延伸设有旋流控制通道5,旋流控制通道5倾斜(即非垂直)贯穿水口本体8的侧壁;所述旋流控制通道5的出口作为水口本体8的出口4,由于引流凹槽3的旋流作用,以及旋流控制通道5的导向作用,如图2所示的旋转角度,钢水从旋流控制通道5流出后,可搅动水口本体8周围的钢水绕水口本体8的周向进行顺时针方向的旋转,从而起到了很好的搅拌作用,而且无需额外提供动力,仅通过钢水的自重就能实现。

具体的,本发明引流凹槽3可以选择矩形凹槽,旋流控制通道5的横截面形状也采用矩形,引流凹槽3和旋流控制通道5的宽度相等。旋流控制通道5的轴线为直线(参见图2,旋流控制通道5的轴线与旋流控制通道5的侧壁平行),在水口本体8的纵向上,参见图2,旋流控制通道5的侧壁7与水口本体8的中心纵向轴线平面8-1之间的倾角为10°~30°,所有旋流控制通道5旋流方向与引流凹槽3方向一致。水口本体8的内径为25~55mm,外径为60~110mm,引流凹槽3的深度为4~20mm,底边宽为10~30mm。旋流控制通道5横截面的出口高度为20~50mm,宽度为10~30mm。根据常用规格的水口,本发明中旋流控制通道5与引流凹槽3的数量均为3-5条。引流凹槽3的螺旋角为10°~50°。旋流控制通道5出口向水口本体8下端一侧倾斜,倾斜角度为0°~30°,图1中画的是0°的情形。在上述参数设计下,使得本发明连铸大圆坯结晶器用的多孔强旋流浸入式水口中钢液流出时形成较大强度的旋流,使钢液产生旋转,提高钢液出流的均匀性和稳定性,改善结晶器内钢液流动状态和温度分布,降低结晶器内弯月面处的液面波动,促使结晶器熔池高温区上移,水口产生的旋流还可减弱射流对凝固坯壳的冲刷,提高铸坯质量。

实施例1:

本实施例连铸大圆坯结晶器用的多孔强旋流浸入式水口包括水口本体8,水口本体8的轴心处开设有水口通道2,水口通道2表面开设有引流凹槽3,引流凹槽3的下端引出有旋流控制通道5,旋流控制通道5从贯穿水口本体8的侧壁。水口本体8的内径(也即水口通道2的直径)为45mm,水口本体8的外径为90mm。水口本体8的内壁上开设有沿水口本体8的周向上均匀分布的4条螺旋状的引流凹槽3,引流凹槽3从水口通道2的上端延伸至水口通道2的底部,引流凹槽3的螺旋角为25°,引流凹槽3截面为矩形凹槽,引流凹槽3的深度为7mm,底边宽为15mm。每条引流凹槽3的下端沿着各自的旋向均延伸设有旋流控制通道5,旋流控制通道数量与引流凹槽一致为4个,旋流控制通道5出口向水口本体8下端一侧倾斜,倾斜角度为15°,旋流控制通道5上沿着水口本体8纵向上的侧面与水口本体8的中心纵向轴线平面之间的倾角为20°。旋流控制通道5横截面的出口高度为30mm,宽与引流凹槽3底边宽相同为15mm。

实施例2:

本实施例连铸大圆坯结晶器用的多孔强旋流浸入式水口包括水口本体8,水口本体8的轴心处开设有水口通道2,水口通道2表面开设有引流凹槽3,引流凹槽3的下端引出有旋流控制通道5,旋流控制通道5从贯穿水口本体8的侧壁。水口本体8的内径(也即水口通道2的直径)为40mm,水口本体8的内径为40mm,外径为80mm。水口本体8的内壁上开设有沿水口本体8的周向上均匀分布的3条螺旋状的引流凹槽3,引流凹槽3从水口通道2的上端延伸至水口通道2的底部,引流凹槽3的螺旋角为30°,引流凹槽3截面为矩形凹槽,引流凹槽3的深度为10mm,底边宽为22mm。每条引流凹槽3的下端沿着各自的旋向均延伸设有旋流控制通道5,旋流控制通道数量与引流凹槽一致为3个,旋流控制通道5出口向水口本体8下端一侧倾斜,倾斜角度为10°,旋流控制通道5上沿着水口本体8纵向上的侧面与水口本体8的中心纵向轴线平面之间的倾角为30°。旋流控制通道5横截面的出口高度为45mm,宽与引流凹槽3底边宽相同为22mm。

实施例3:

本实施例连铸大圆坯结晶器用的多孔强旋流浸入式水口包括水口本体8,水口本体8的轴心处开设有水口通道2,水口通道2表面开设有引流凹槽3,引流凹槽3的下端引出有旋流控制通道5,旋流控制通道5从贯穿水口本体8的侧壁。水口本体8的内径(也即水口通道2的直径)为50mm,水口本体8的内径为50mm,外径为100mm。水口本体8的内壁上开设有沿水口本体8的周向上均匀分布的5条螺旋状的引流凹槽3,引流凹槽3从水口通道2的上端延伸至水口通道2的底部,引流凹槽3的螺旋角为10°,引流凹槽3截面为矩形凹槽,引流凹槽3的深度为15mm,底边宽为20mm。每条引流凹槽3的下端沿着各自的旋向均延伸设有旋流控制通道5,旋流控制通道数量与引流凹槽一致为5个,旋流控制通道5出口向水口本体8下端一侧倾斜,倾斜角度为20°,旋流控制通道5上沿着水口本体8纵向上的侧面与水口本体8的中心纵向轴线平面之间的倾角为15°。旋流控制通道5横截面的出口高度为35mm,宽与引流凹槽3底边宽相同为20mm。

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

- 一种异型坯连铸结晶器用浸入式水口

- 一种异型坯连铸结晶器用浸入式水口