一种组合结构高压输水管及其施工方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属于压力管领域,具体涉及一种组合结构高压输水管及其施工方法。

背景技术

目前抽水蓄能电站建设中,高压钢管是高水头电站输水系统的常用结构,现有压力管道的结构形式主要是在钢筒外侧回填混凝土。现有的高压输水管道所受压力主要由钢筒承受,钢筒外的混凝土主要用于填充缝隙,由于现有技术只采用钢筒结构,使得所需钢筒的厚度较大,现有高压输水管钢筒的环向接缝采用双面坡口焊,而外侧焊缝由于现场施工空间狭小,不仅施工慢且施工质量难以保证,造成了施工资源的大量耗费以及施工成本和施工工期的增加。

发明内容

为了克服上述现有技术中存在的问题,本发明的目的在于提供一种组合结构高压输水管及其施工方法,通过设置环向受力钢筋,为钢筒分担部分环向压力,并采用内侧单面坡口焊接环向接缝,从而减少资源耗费并缩短施工工期。

为实现上述目的,本发明采用的技术方案是:一种组合结构高压输水管,包括钢筒、环向受力钢筋、混凝土和钢筋固定件;其中,所述钢筒设置在开挖边界线内侧,所述钢筋固定件固定在所述钢筒的表面,所述环向受力钢筋与所述钢筋固定件连接,所述钢筋固定件在轴向上交错布置,所述混凝土填充所述开挖边界线与所述钢筒之间的空间,所述钢筒上具有环向接缝,所述环向接缝采用内侧单面坡口焊进行焊接。

可选的,所述钢筒包括外钢筒、内钢筒,其中所述外钢筒设置在所述内钢筒外侧;所述钢筋固定件包括外钢筋固定件和内钢筋固定件,所述外钢筋固定件固定在所述外钢筒的内侧表面,所述内钢筋固定件固定在所述内钢筒的外侧表面。

可选的,所述外钢筋固定件和所述内钢筋固定件在环向上交错布置。

可选的,所述混凝土包括回填混凝土和衬砌混凝土,所述回填混凝土填充所述开挖边界线与所述外钢筒之间的空间,所述衬砌混凝土填充所述外钢筒与所述内钢筒之间的空间。

可选的,所述外钢筒上设置有固结兼回填灌浆孔,所述开挖边界线上设置有注浆管。

可选的,所述外钢筒上具有外钢筒环向缝,所述内钢筒上具有内钢筒环向缝,所述外钢筒环向缝和所述内钢筒环向缝在径向上交错布置。

可选的,所述环向受力钢筋采用单层钢筋或双层钢筋,所述钢筋固定件采用钢筋头、栓钉或耳板。

可选的,所述混凝土采用微膨胀混凝土、纤维混凝土或微膨胀纤维混凝土。

可选的,所述环向受力钢筋与钢筋固定件之间采用绑扎连接。

一种组合结构高压输水管的施工方法,其特征在于,包括以下步骤:

将所述钢筋固定件焊接在所述内钢筒的外侧,将所述钢筋固定件焊接在所述外钢筒的内侧,将所述环向受力钢筋固定在所述钢筋固定件上;

安装所述外钢筒;

在所述开挖边界线与所述外钢筒之间填充所述回填混凝土;

安装所述内钢筒;

在所述内钢筒与所述外钢筒之间填充所述衬砌混凝土。

与现有技术相比,本发明具有以下有益效果:

本发明通过在钢筋固定件上设置环向受力钢筋,可以为钢筒分担所受环向压力,从而减小钢筒所需厚度,起到节省材料,提高强度的作用。同时本发明的钢筋固定件可充当锚固构件的作用,能够有效粘结钢筒与混凝土,保证了径向轴力能够有效从混凝土传递至钢筒,提高了本发明结构的强度,节省了混凝土用量。同时,本发明的环向接缝采用内侧单面坡口焊,能够仅从内侧焊接,解决了外侧施焊空间狭小施工困难的问题,便于实际施工。本发明的结构能够节省所需钢筒的厚度和混凝土的用量,并能够从内侧进行施工,能够更快完成施工。

进一步,本发明在开挖边界线和外钢筒上设置有注浆管,能够方便从混凝土内侧和外侧进行注浆。本发明采用双钢筒结构,不存在钢筒外侧施工的情况,减小了洞室开挖尺寸,能够节省洞室开挖量及所述回填混凝土厚度。

进一步,本发明采用双钢筒结构,与单钢筒结构相比减小了单筒质量,单节钢筒长度可增加,从而减少了环向接缝总量,缩短了施工周期。

进一步,本发明所述外钢筋固定件和所述内钢筋固定件交错布置,能够使所述内钢筋固定件承受更多径向轴力,提高本发明结构强度,减少所述内钢筒和所述衬砌混凝土的厚度。

附图说明

在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。在附图中:

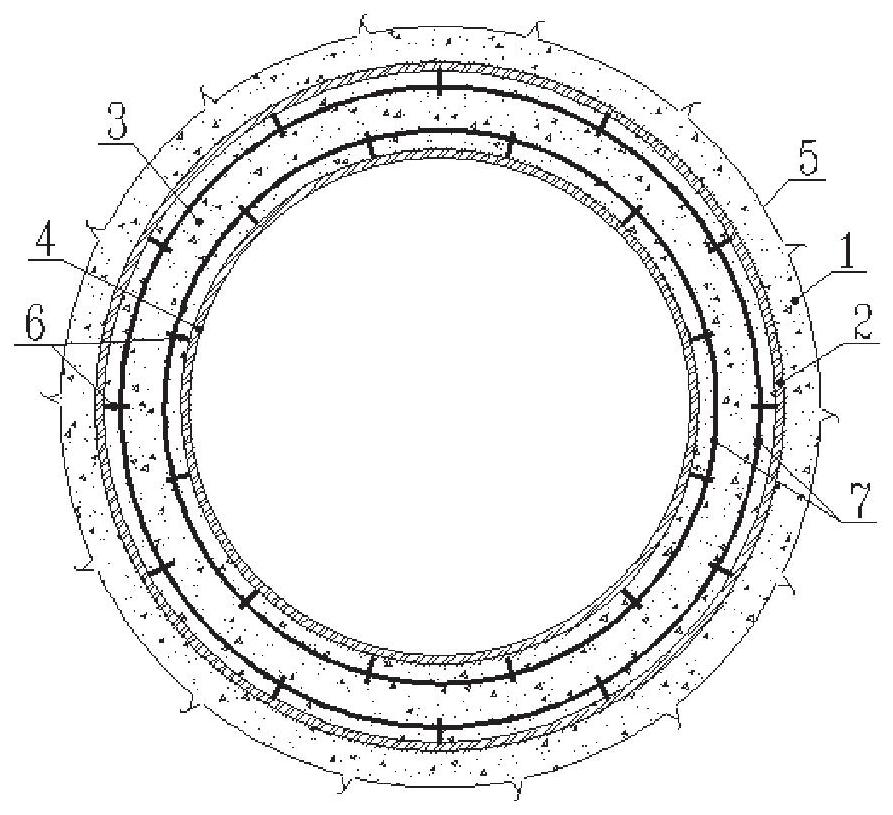

图1为本发明横剖面结构示意图;

图2为本发明纵剖面结构示意图;

图3为本发明单节外钢筒三维示意图;

图4为本发明单节内钢筒三维示意图;

图5为本发明环向单面坡口焊示意图。

其中,1—回填混凝土;2—外钢筒;3—衬砌混凝土;4—内钢筒;5—开挖边界线;6—钢筋固定件;7—环向受力钢筋;8—外钢筒环向缝;9—内钢筒环向缝。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施例。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

下面结合附图对本发明进行详细说明。

如图1—图4所示,本发明的一种组合结构高压输水管,包括混凝土、钢筒、开挖边界线5、钢筋固定件6和环向受力钢筋7。其中,所述开挖边界线5上设置有注浆管,所述开挖边界线5内设置有钢筒,所述钢筒包括外钢筒2和内钢筒4。所述外钢筒2设置在所述开挖边界线5内侧,所述内钢筒4设置在所述外钢筒2内侧,由于采用了双钢筒结构,外钢筒2和内钢筒4较结构厚度减小,质量减轻,可增加单节钢筒长度从而减少环向接缝数量。所述外钢筒2上设置有固结兼回填灌浆孔,所述固结兼回填灌浆孔能够从外钢筒2内部对外侧混凝土及周边围岩裂隙注浆,增加结构强度。所述外钢筒2与内钢筒4均具有环向接缝,且均采用如图5所示的内侧单面坡口焊,坡口的大小由管道内侧向外侧逐渐减小,能够仅从钢筒内侧施工,解决了外侧施焊空间狭小施工困难的问题。所述外钢筒2上具有外钢筒环向缝8,所述内钢筒4上具有内钢筒环向缝9,所述外钢筒环向缝8和所述内钢筒环向缝9在轴向上交错布置,避免了危险位置的叠加。

所述混凝土采用微膨胀混凝土、纤维混凝土或微膨胀纤维混凝土。所述混凝土包括回填混凝土1和衬砌混凝土3。所述回填混凝土1填满所述开挖边界线5与所述外钢筒2之间的空隙,所述衬砌混凝土3填满所述内钢筒4和外钢筒2之间的空隙。

所述钢筒的表面沿环向固定有多个钢筋固定件6,所述钢筋固定件6包括外钢筋固定件和内钢筋固定件,所述外钢筋固定件固定在所述外钢筒2的内侧表面,所述内钢筋固定件固定在所述内钢筒4的外侧表面。所述钢筋固定件6采用栓钉或耳板,所述钢筋固定件6能够作为外钢筒2与所述回填混凝土1、内钢筒4与衬砌混凝土3间的锚固件。所述环向受力钢筋7与钢筋固定件6采用绑扎连接,所述环向受力钢筋7采用单层钢筋或双层钢筋。

实施例

本实施例中,开挖边界线5为输水洞室岩壁的围岩界线。

本发明的一种组合结构高压输水管的施工方法包括以下步骤:

首先,清理好围岩的开挖边界线5,并在开挖边界线5的岩壁上预留注浆管;

在外钢筒2内侧及内钢筒4外侧焊接所述钢筋固定件6,并将环向受力钢筋7焊接在所述钢筋固定件6上。

随后,将所述外钢筒2安装在围岩的开挖边界线5中,采用如图5所示的内侧单面坡口焊对所述外钢筒环向缝8进行焊接。

当外钢筒2安装12m后,在开挖边界线5与外钢筒2之间浇筑所述回填混凝土1,使所述回填混凝土1填满所述开挖边界线5与所述外钢筒2之间的空隙;当所述回填混凝土1固结后,通过注浆管和外钢筒2上的所述固结兼回填灌浆孔进行灌浆,灌浆完成后,封堵所述固结兼回填灌浆孔;

封堵完成后,在所述外钢筒2内部安装所述内钢筒4,使所述内钢筒4固定在所述外钢筒2内部的中心位置,采用内侧单面坡口焊的形式对所述内钢筒环向缝9焊接,所述外钢筒环向缝8和所述内钢筒环向缝9在轴向上交叉布置。最后,在外钢筒2与内钢筒4之间浇筑衬砌混凝土3,完成本段组合结构高压输水管的安装,开始下一段组合结构高压输水管的安装。

所述外钢筒2可以选用预加工外钢筒,所述预加工外钢筒上已焊接有钢筋固定件6,同时钢筋固定件6上已焊接环向受力钢筋7。当本段组合结构高压输水管安装所述内钢筒4时,可同时安装下一段组合结构高压输水管的预加工外钢筒。

在以上实施例中所涉及的设备元件如无特别说明,均为常规设备元件,所涉及的结构设置方式、工作方式或控制方式如无特别说明,均为本领域常规的设置方式、工作方式或控制方式。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。