阀操作设备

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种用于操作往复活塞式机器、特别是内燃机的至少一个阀的阀操作设备,所述阀操作设备具有:第一操作杆和第二操作杆,其中两个操作杆围绕共同的转动轴线可转动地支承,其中第一操作杆能够与至少一个阀连接,以便将操作移动传递给至少一个阀;以及第一凸轮和第二凸轮,其中两个凸轮布置在轴处,并且第一操作杆接合第一凸轮的轮廓并且第二操作杆接合第二凸轮的轮廓。

背景技术

这种类型的阀操作设备以及具有这种阀操作设备的内燃机原则上从现有技术中已知。

由于对功率、效率和排放方面的要求不断提高,可变阀机构,即具有可变阀行程的阀机构在往复活塞式内燃机中,特别是呈四冲程运行和六冲程运行的往复活塞式内燃机中变得越来越重要。

在此,借助可变的阀机构,可以符合内燃机设计者的需要以及热力学的期望,即尤其根据内燃机的运行情况,替代地将不同的阀升程曲线传递到一个或多个阀上,其中可以适配阀行程和开闭时间点。

这一般通过在阀机构的传递路径中切换来实现。具有可切换的凸轮从动件、例如铲斗挺杆、滚子挺杆或倾杆的行程切换和行程切断系统已批量用于各种应用。在此适用的是:对于每个额外的替代的阀行程,还必须存在对应的凸轮作为赋行程元件——除非替代行程为零行程。

对于具有可变或变化阀行程的阀机构的使用存在不同的应用领域。下面列出一些示例:

行程切换:行程切换实现根据工作点使用至少两种不同的阀升程。在此,使用专门协调于部分负载范围的较小的阀行程,所述阀行程改进了转矩曲线并降低了消耗和排放。大的阀行程可针对进一步提高功率来优化。具有较小的最大行程和较短的事件长度的较小的阀行程通过显著较早的进气关闭时间点和进气道中的消除节流实现载荷交换功(米勒循环)的减小。借助阿特金森循环、即极晚进气关闭也可能产生类似的结果。在此,燃烧室的最佳填充在部分负载范围内还引起转矩增加。

停缸:停缸主要在大容量四缸发动机(例如具有四个、八个、十个或十二个发动机缸的发动机)中使用。在此,通过在进气和排气阀处的行程切断使所选择的发动机缸停止;在此,发生与凸轮行程的完全脱耦。由于等距点火顺序,在此,常见的V8和V12发动机可以切换为A4或R6发动机。发动机停缸的目的是最小化载荷交换损失,并执行将工作点转向更高的平均压力,从而转向更高的热力学效率,由此可以实现显著的燃料节省。

发动机制动运行:实现发动机制动运行的发动机制动系统在车辆内燃机中、尤其对于商用车辆变得越来越重要,因为其为成本适宜且节约空间的附加制动系统,所述附加制动系统可以减轻车轮制动,特别是在较长的下坡行驶中的车轮制动。附加地,现代商用车辆发动机的比功率的提高还取决于可达到的制动功率的提高。

为了实现发动机制动效果,已知在内燃机的发动机缸中设有附加的大阀,借助所述附加的大阀可以通过以下方式执行所谓的减压制动:即尤其在四冲程发动机或六冲程发动机的情况下在压缩冲程结束时经由附加的发动机阀执行缸减压。由此,对压缩气体所做的功经由内燃机的排气系统逸出。此外,内燃机又必须做功,以便对缸重新填充气体。还已知经由实际的排气阀的可变的阀机构产生发动机制动效果。

为了改变阀行程已知各种系统和概念。尤其已知在阀操作设备的一个或多个传递凸轮行程的阀操作元件之间设有机械或液压耦联设备,借助所述机械或液压耦联设备可以实现在阀机构的传递路径中的切换。

例如,文献US2014/0326212 A1示出一种用于可变阀控制的系统,特别是用于产生发动机制动效果的系统,所述系统具有带有可液压操作的锁定元件的“空动”装置,以便选择性地锁定或释放阀操作机构,使得选择性地将阀操作移动传递或不传递至一个或多个阀,以便改变阀行程并且由此尤其产生发动机制动效果。

在文献WO 2015/022071 A1中公开一种用于操作往复活塞式机器、特别是内燃机的至少一个第一阀的阀操作装置,所述阀操作装置尤其可以用于发动机制动并且所述阀操作装置具有第一倾杆部件、第二倾杆部件和用于改变至少一个第一阀的阀行程的第一切换元件,其中第一倾杆部件和第二倾杆部件可枢转地支承并且布置成使得至少第一阀控制移动可以从第一凸轮轴经由第一倾杆部件和第二倾杆部件传递至至少一个第一阀。

文献WO 2019/025511 A1涉及一种用于阀操作设备的耦联设备,所述阀操作设备用于操作具有可变阀行程的往复活塞式机器的至少一个阀,特别是用于往复活塞式内燃机的阀操作设备的耦联设备,涉及一种阀操作设备和一种往复活塞式机器,其中该耦联设备具有第一耦联元件、第二耦联元件和锁定装置。第一耦联元件和第二耦联元件能够至少在限定的限度内沿着第一轴线相对于彼此位移,其中两个耦联元件沿着第一轴线彼此的相对位移能够借助锁定装置至少在第一方向上被阻挡。锁定装置具有至少在限定范围内沿环周方向可围绕第一轴线转动的锁定元件,其中当锁定元件处于阻挡位置时,两个耦联元件沿着第一轴线的相对位移至少在第一方向上被阻挡。该文件的公开内容通过引用并入本申请中。

本申请人的文献AT 50710/2020涉及一种用于操作往复活塞式机器的阀的阀操作设备,其具有带有锁定元件的耦联设备,所述锁定元件可以借助于机械切换设备置于第一和第二位置中并且所述锁定元件用于操作耦联设备,其中阀操作设备在第一位置中传递用于阀的操作移动,并且其中切换设备具有:引导杆和平行的、可相对移动的操作杆;用于在位置之间移动锁定元件的可移动地支承在引导杆处的连杆引导元件;与连杆引导元件耦联的触发元件,其中连杆引导元件和触发元件借助于弹簧元件夹紧在操作杆的两个止挡件之间,分别将弹簧元件与止挡件相关联,其中借助操作杆可以在沿着和/或平行于引导杆的方向上位移连杆引导元件和触发元件;和与触发元件共同作用的阻挡元件,使得在第一状态下,在操作杆沿轴向方向转移时,阻挡元件以将弹簧元件预紧的方式阻挡触发元件和连杆引导元件的位移,并且在第二状态下,触发元件和连杆引导元件的位移引起耦联设备的操作。所述文件的公开内容也通过引用并入本申请。

发明内容

本发明的目的是提供一种用于可变的阀控制的改进的阀操作设备。特别地,本发明的目的是提供一种用于可变的阀控制的阀操作设备,所述阀操作设备可以特别精确地对阀行程切换进行时钟控制。

所述目的通过根据独立专利权利要求的阀操作设备和内燃机来实现。在从属权利要求中要求保护有利的设计方案。

本发明的第一方面涉及一种用于操作往复活塞式机器、特别是内燃机的至少一个阀的阀操作设备,所述阀操作设备具有:

第一操作杆和第二操作杆,其中这两个操作杆围绕共同的转动轴线可转动地支承,其中第一操作杆能够与至少一个阀以将操作移动传递给至少一个阀的方式连接;

第一凸轮和第二凸轮,其中这两个凸轮布置在特别是共同的轴处,并且第一操作杆接合第一凸轮的轮廓并且第二操作杆接合第二凸轮的轮廓;

机械耦联设备,经由机械耦联设备能够将第一操作杆和第二操作杆彼此连接,其中耦联设备具有能够置于第一位置和第二位置中的锁定元件并且设计用于至少在锁定元件的第一位置中将第二操作杆的操作移动传递到第一操作杆上;和

切换设备,用于将耦联设备的锁定元件至少从第一位置置于第二位置,反之亦然,其中切换设备构成为使得第二操作杆的移动、特别是引起至少一个阀关闭的移动和/或朝第二凸轮的方向的移动机械地触发锁定元件的位置切换。

本发明的第二方面涉及一种具有这种阀操作设备的内燃机。

本发明基于借助于两个操作杆实现可变阀控制的方案,其中第一操作杆永久地产生阀操作移动,并且第二操作杆在需要时可以借助于切换设备接入,使得通过第二操作杆产生的阀操作移动与第一操作杆的阀操作移动叠加。在此,第二操作杆的阀操作移动经由耦联设备传递到第一操作杆,使得总是只有第一操作杆经由阀来操作。在拉杆的情况下,这优选地经由推杆来进行。

在此,经由第一操作杆的第一力传递路径优选地不受第二操作杆的存在的损害。耦联设备将第二力传递路径从第二操作杆引导给第一操作杆,从那里起所述力传递路径与第一力传递路径相同地伸展至阀。

以该方式,本发明将刚性操作杆的优点与可调节的阀控制的优点结合。一方面,可以仅经由第一操作杆来传递用于操作阀的大的力。另一方面,可以通过接通第二操作杆来实现阀的微调和/或阀的补充操作。

此外,本发明实现:通过操作杆本身的移动来经由第二操作杆实现操作移动的接通或切断。这实现特别精确地调节最佳切换时间点。

此外,通过第二操作杆的移动来时钟控制的切换可以为经由第一操作杆或第二操作杆的相应的运行提供最大存在的时间窗口。切换过程的机械触发还确保了特别可靠的触发。

在阀操作设备的一个有利的设计方案中,所述阀操作设备具有触发元件,其中切换设备具有阻挡元件,所述阻挡元件构成为用于与触发元件以阻挡或释放触发元件的轴向位移的方式共同作用。

通过设置与触发元件共同作用的阻挡元件,可以实现机械触发。

在阀操作设备的另一有利的设计方案中,引导杆固定于壳体并且可轴向位移地支承,以便操作触发元件。

在该有利的设计方案中,引导杆可以由执行器直接操作。不需要用于操作触发元件的另外的设备。

在另一有利的设计方案中,在第二操作杆朝轴的方向移动时,触发元件和阻挡元件机械地共同作用,使得触发锁定元件的位置切换。

在该有利的设计方案中,触发元件和阻挡元件不仅共同作用,以限定触发元件的轴向位移的时间点,而且也触发锁定元件的位置切换。

在另一有利的设计方案中,在第二操作杆远离轴移动时,阻挡元件释放触发元件沿着引导杆的轴向位移。

与前述有利的设计方案一起,第二操作杆的移动释放触发元件远离凸轮轴的移动,触发元件沿着引导杆位移,由此第二操作杆朝轴方向的后续移动触发锁定元件的位置切换。由此可以实现特别可靠的切换过程。

在阀操作设备的另一有利的设计方案中,阻挡元件支承在第二操作杆处并且可相对于所述第二操作杆枢转地支承,并且经由切换元件、尤其切换杆或连杆引导元件操作锁定元件。

阻挡元件在第二操作杆处的可枢转的支承实现与切换设备的触发元件的特别有利的共同作用。如果第二操作杆朝凸轮轴的方向枢转,则阻挡元件会与触发元件接触并且在该情况下在其方面枢转。

在阀操作设备的另一有利的设计方案中,触发元件具有两个操作元件,所述操作元件设计用于在第二操作杆朝轴的方向移动期间改变阻挡元件的姿态,使得阻挡元件引起锁定元件的位置切换。

特别地,锁定元件由此枢转。

如已经解释的那样,优选地提出:第二操作杆远离轴的移动引起触发元件的移动,并且第二操作元件朝向轴的移动引起阻挡元件的枢转。

在阀操作设备的另一有利的设计方案中,引导杆至少基本上平行于转动轴线和/或轴取向。

引导杆的这种布置实现特别节省空间地布置各个元件。

在阀操作设备的另一有利的设计方案中,当要引起锁定元件的位置切换时,触发元件可借助于至少一个弹簧元件沿着引导杆抵靠阻挡元件预紧,其中当阻挡元件通过第二操作杆的移动而让位时,触发元件才能够沿着引导杆位移。

通过预紧引导杆,可以独立于位移的实际时间点来操作触发元件。由此,可以在阻挡元件或第二操作杆的移动与触发元件的移动之间创建有效关联。

在阀操作设备的另一有利的设计方案中,阻挡元件构成为具有第一联接元件、特别是联接头的切换翘板,在阻挡元件枢转时第一耦联元件的姿态改变,并且所述第一耦联元件与切换元件的第二耦联元件、特别是容纳部共同作用。

就本发明意义而言的切换翘板优选构成为三角形或三尖星形类型。三角形的两个末端用于操作切换翘板,联接头布置在第三角/尖端处。具有联接头的切换翘板为阻挡元件提供尤其简单的机械的解决方案。

在阀操作设备的另一有利的设计方案中,锁定元件转动支承在第二操作杆上,并在其第一位置中与第一操作杆的第二耦联元件共同作用,其中它与耦联元件特别是能够置于止挡中。

转动支承的锁定元件为锁定元件的特别简单且鲁棒的机械实施方案。

在阀操作设备的另一有利的设计方案中,锁定元件的转动轴线至少基本上平行于轴伸展。

由于高度对称性,可以实现阀操作设备的特别简单的设计方案。

在阀操作设备的一个有利的设计方案中,第一操作杆和/或第二操作杆构成为倾杆或拉杆。

在阀操作设备的另一有利的设计方案中,第一操作杆具有耦联部段,所述耦联部段环绕接合第二操作杆,使得所述耦联部段对于第二操作杆和/或耦联设备形成止挡件,所述止挡件限制第二操作杆围绕共同的转动轴线相对于第一操作杆的转动。

由此,可以实现从第一操作杆到第二操作杆的特别有利类型的力传递。特别地,阀操作设备可以特别节省空间地构造,因为第二操作杆处的所有附加构件能够设置在在第一操作杆中支承推杆的位置处。

在阀操作设备的另一有利的设计方案中,第二凸轮的侧壁相对于轴的运行转动方向比第一凸轮的侧壁更晚地上升,并且第一凸轮和第二凸轮的轮廓构成为使得第二操作杆的操作移动产生比通过第一操作杆的操作移动产生的阀升程曲线更大且时间更长的阀升程曲线。

由于第一凸轮的侧壁较早上升,在阀打开时形成的相对较大的力施加在第一操作杆处,所述第一操作杆优选地刚性构成进而具有比第二操作杆更大的强度。另外,第二操作杆可以有针对性地设计得不那么坚固,由此可以节省重量和空间。

与本发明的第一方面相关的上述特征和优点相应地适用于本发明的第二方面,反之亦然。

附图说明

本发明的其他优点和特征从以下的描述中并参考附图中所示的、非限制性的实施例得出。附图至少部分示意地示出:

图1示出内燃机的阀系统的立体俯视图;

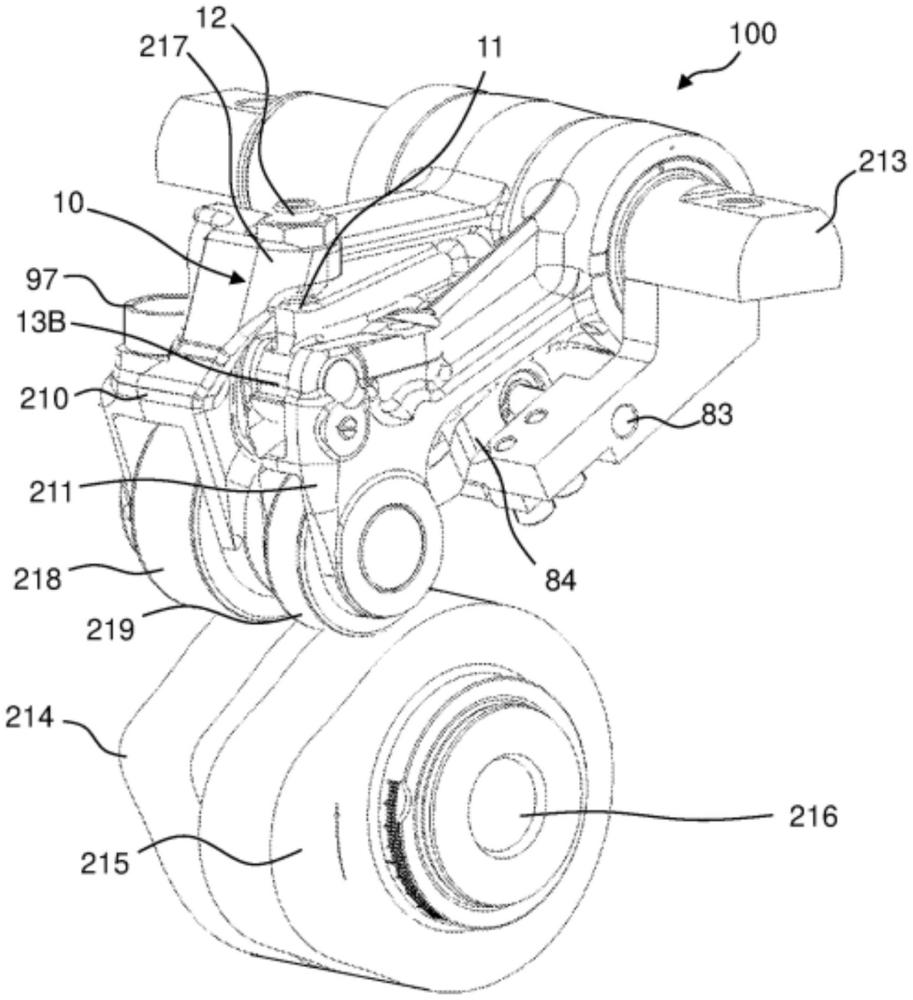

图2示出阀操作设备的一个实施例的立体俯视图;

图3示出根据图2的阀操作设备的两个阀操作杆的俯视图;

图4示出阀操作设备在图3中的平面I-I的横截面图;

图5示出用于在锁定元件的第一位置中切换阀操作设备的机构的俯视图;

图6示出用于在锁定元件的第二位置中切换阀操作设备的机构的另一俯视图;

图7示出阀操作设备的第二操作杆的立体图;

图8a、9a、10a、11a示出第二阀操作杆和第二凸轮的侧视图,其分别处于凸轮的不同的转动位置中;

图8b、9b、10b、11b示出处于不同位置中的阀操作设备的切换元件的俯视图;

图8c、9c、10c、11c示出处于不同姿态中的切换元件的放大细节的俯视图;

图12、13示出处于不同加载姿态中的触发元件的横截面图;

图14示出可以借助根据图3和图3的阀操作设备实现的两个不同的阀升程曲线的实施例;和

图15示出根据本发明的内燃机的示意图。

具体实施方式

图1示出具有阀操作设备100的一个实施例的内燃机101的阀系统的立体图。图15示出这种内燃机101的示意图,所述内燃机在所示的实施例中具有四个缸102,分别将这种阀操作设备100与所述缸相关联。当然,根据本发明的解决方案也可以应用于不同构成的内燃机101,特别是就缸102的数量而言。

整体上,在图1中所示的实施例中操作四个阀,其中两个前部的阀借助阀操作设备100经由推杆220操作。在此,阀操作设备100的第一操作杆210和第二操作杆211分别接合在凸轮214、215处的阀操作移动。然后可以将所述阀操作移动传输给阀。

优选地,设有复位设备96,以当第二操作杆211未被加载时,确保在第二操作杆211与第二凸轮215之间的接触。

阀操作设备100的图1中所示的实施例为所谓的拉杆,并且相应地具有用于推杆200的容纳部97,所述推杆将阀操作移动传递给至少一个阀。然而,关于所述实施例描述的教导也可以转移给其他形式的阀操作设备,特别是转移给在拉杆的端部或中间具有或不具有滚子的拉杆,以及用于中央支承的阀操作杆,即所谓的倾杆,其具有滚子操作装置、滑动操作装置或推杆操作装置。

图2示出阀操作设备100的一个实施例的立体图,其中阀操作设备100构成用于操作内燃机的在此未示出的阀。

阀操作设备100具有第一操作杆210和第二操作杆211,其中这两个操作杆210、211可围绕优选共同的转动轴线213转动地支承。推杆220与第一操作杆210连接,以将操作移动从第一操作杆210或第二操作杆211传递给阀。

第一操作杆210构成为用于接合第一凸轮214的轮廓,第二操作杆211构成为用于接合第二凸轮215的轮廓。两个凸轮214、215抗转动地支承在尤其共同的轴216处。第一凸轮214优选地在轴216的环周方向上具有与第二凸轮215不同的轮廓。

第一操作杆210和第二操作杆211经由耦联设备10彼此连接。耦联设备10特别地设计用于当耦联设备10处于阻挡状态时,将操作移动从第二操作杆211传递给第一操作杆210,或者当耦联设备10处于释放状态时,将第二操作杆211的移动转换成所谓的空动移动。

在所示的实施例中,耦联设备10布置在第二操作杆211处或者是第二操作杆211的组成部分。优选地,耦联设备10的纵轴线与第二操作杆211绕转动轴线的轨迹相切,其中沿着所述纵轴线能够对耦联设备10进行长度调节。

第一操作杆210尤其具有耦联部段217,所述耦联部段优选地延伸到第二操作杆210的轨迹中。耦联部段217与第二耦联元件12连接,优选地旋接,如在图2中所示,其中所述第二耦联元件可以与第一耦联元件11共同作用以用于传递操作移动。

为了进行切换,耦联设备10优选地具有锁定元件13b,所述锁定元件优选地能够绕轴线枢转,使得优选地是锁定元件13b的一部分的并且构成止挡件89(未示出,例如参见图4或图7)的耦联元件11可以在至少两个姿态之间枢转。在此,所述轴线不同于操作杆210、211的转动轴线213,并且优选地平行于所述转动轴线213和/或凸轮轴和/或引导杆83取向。

在耦联状态下,经由锁定元件13b附接在第一操作杆211处的第一耦联元件11与第一操作杆210的第二耦联元件12共同作用,使得将阀操作移动从第一操作杆210传递到第二操作杆211。在此,第一耦联元件11的止挡件89与第二耦联元件接触。锁定元件13b的所述位置在下文中也称为第一位置或阻挡位置。

相反,在耦联设备10的释放状态下,锁定元件13b处于第二位置中,下文也称为释放位置,在所述第二位置中第一耦联元件11的止挡件89(未示出,参见例如图4或图7)不与第二耦联元件12共同作用。为此,图1中,锁定元件13b优选地顺时针枢转大约90°,如在下文还详细描述。

锁定元件13b优选地借助于切换设备110(未示出)操作。所述切换设备110的部件在此优选地固定至阀受到控制的内燃机的壳体而支承(两者未示出)。在此,优选液压地或电子机械地借助于未示出的执行器运行切换设备110(图2中未示出),并且进一步优选地由内燃机的控制装置(ECU)控制。

图3示出根据图2的实施例的阀操作设备100的背离转动轴线213的一侧的俯视图。

第一操作杆210在图3中的图示的左侧示出。从第一凸轮214经由第一受动器218到第一操作杆210至推杆220的力传递的作为实线箭头示出的第一路径F

第二操作杆211在图3的右侧示出。仅当耦联设备10处于阻挡状态中时,进行从第二操作杆211至第一操作杆210的力传递。如果耦联设备10处于阻挡状态中,则从第二凸轮215经由第二受动器219和第二操作杆210直至耦联设备10的力传递的第二路径F

从上文得出:在所示的实施例中,路径F

图4示出阀操作设备100的第二操作杆211和部分地第一阀操作杆210的实施例在图3的平面I-I中的截面图,耦联设备10的中轴线位于所述平面中。

如已经参考图2部分地解释并且现在在图4中完全可见的那样,耦联设备10具有第一耦联元件11、带有销13A的锁定元件13B并附加地具有第二耦联元件12。

如已经参考图2部分地解释并且现在在图4中完全可见的那样,具有第一耦联元件11的锁定元件13b是第二操作杆211的一部分或者支承在第二操作杆处。此外,耦联设备10具有第二耦联元件12,所述第二耦联元件是第一操作杆210的一部分或者支承在所述第一操作杆处。

在此,第一耦联元件11以力传递方式固定在第二操作杆211处,第二耦联元件12相应地以力传递方式固定在第一操作杆210处——优选地固定在其耦联部段217处——并且更优选地借助于螺纹旋入并借助锁紧螺母221紧固。在此,第二耦联元件12优选地经由第一耦联元件11的止挡件89操作。锁定元件13b的构成止挡件89的柱底部优选地向内拱起,并且第二耦联元件12的自由端部优选地对应地凸形拱起地构成。

锁定元件13b可转动地支承在第二操作杆211处并且可以借助于切换元件84(图4所示的实施例中为切换连杆)来操作。切换连杆84又借助于切换设备110操作。以这种方式,限定的阀升程可以通过机械切换设备110选择性地启用或停用。

所述切换设备110优选地具有阻挡元件112,所述阻挡元件在所示实施例中构成为切换翘板并且具有第一联接元件118,特别是联接头118,所述联接元件与切换连杆84的第二联接元件119、尤其是容纳部共同作用。

在所示的实施例中,阻挡元件112在所示的平面中可枢转地支承在第二操作杆211处。

切换设备110还具有触发元件111。所述触发元件111借助于未示出的执行器液压地或电子机械地运行。

触发元件111优选地具有第一操作元件116和第二操作元件117(图4中不可见),所述第一和第二操作元件与阻挡元件112共同作用,以触发锁定元件13b的操作,如下文参考图5和图6解释。

第二操作杆211的阀操作移动借助于第二受动器219在第二凸轮215处接合。相应地,第一操作杆210的阀操作移动通过第一受动器218在第二凸轮215(图5和6中未示出)处接合。如果锁定元件13b处于第一位置或阻挡位置中,则第一操作元件116的操作移动被传递给第一操作杆210。

还如图5所示,锁定元件13b处于第一位置,也称为阻挡位置中。相应地,耦联设备10处于阻挡状态中,在所述阻挡状态中阀操作移动会从第二操作杆211传递至第一操作杆210。

所述第一位置通过以下方式实现:可位移地支承在固定于壳体的引导杆83处的触发元件111处于使得第二操作元件117与构成为切换翘板的阻挡元件112的末端共同作用的姿态中。由此,联接头118在图4中向左枢转。由于联接头118与切换连杆84的容纳部119共同作用,所以切换连杆84也向左移动。锁定元件13b的销13a容纳在切换连杆84的另一容纳部中,使得切换连杆84和锁定元件13b以使第一耦联元件11向右枢转的方式共同作用。

在图6中示出耦联设备10的释放状态,在所述释放状态中锁定元件13b处于第二位置或释放位置中。在这种情况下,第一耦联元件不与耦联设备10的第二耦联元件12共同作用,由此第二操作杆211的阀操作移动不传递给第一操作杆210进而作为所谓的空动失去。

在这种情况下,引导杆83上的切换设备110的触发元件111具有如下位置:所述位置使切换翘板112的另一末端与触发元件111的第一操作元件116共同作用,使得切换翘板向右枢转。所述移动又经由联接头118和容纳部119传递给切换连杆84,所述切换连杆将该移动经由销13a传递给锁定元件13b,由此第一耦联元件11向左枢转。

在图7中示出没有第一操作杆210的阀操作设备100的立体俯视图。

从所述视图中,示出触发元件111及其第一操作元件116和第二操作元件117相对于第二操作杆211的姿态。

如已经参考图5和图6所解释的那样,触发元件111可位移地支承在引导杆83处。在所示的实施例中,以固定于壳体的方式支承的引导杆83平行于转动轴线213取向,第一操作杆210和第二操作杆211可转动地围绕所述转动轴线支承。在此,触发元件111可以在引导杆83的两个引导件(无附图标记)之间移动。

图8至图11说明阀操作设备100的图中所示的实施例的工作方式。

在用“a”标识的子图(图8a、图9a、图10a、图11a)中分别从如下侧示出第一阀杆211的俯视图:在完整的阀操作设备100中会将第一操作杆210布置在所述侧上。在用“b”标识的子图(图8b、图9b、图10b、图11b)中分别示出触发元件111的对应于切换状态的位置,并且在用“c”标识的子图(图8c、图9c、图10c、图11c)中示出触发元件111的细节。

如从图4至图7中已知:第二操作杆211具有切换设备110,所述切换设备除其他之外包括引导杆83和触发元件111的构件。触发元件111又具有第一操作元件116和第二操作元件117,所述第二操作元件与用作阻挡元件的切换翘板112共同作用(切换翘板112在图7至图11中难以识别,进而没有设置附图标记)。

另外,第二操作杆211具有带有第一耦联元件11的锁定元件13b,这两者都是耦联设备10的一部分。这使得第二操作杆211能够与第一操作杆210耦联。

第二受动器219(在所示情况下为轮)在第二凸轮215处接收阀操作移动。

在图8a中,第二凸轮的姿态使得凸轮升程由于凸轮轴的转动方向而将很快到达第二受动器219。由于锁定元件13b或其第一耦联元件11的姿态,阀操作移动会传递到第一操作杆210。

在图8b中还示出切换设备110在如下姿态中的俯视图:在所述姿态中所述切换设备引起锁定元件13b的第一位置或阻挡位置。在此,触发元件111布置在引导杆83上,使得其第一操作元件116与切换翘板112的一末端共同作用,使得锁定元件13b被阻挡在第一位置或阻挡位置中。

图8c示出引导杆83和触发元件111的整体的放大图。在此以截面图示出触发元件111包围引导杆83的区域或者其中触发元件111由引导杆83引导的区域。

由此变得可见的是:弹簧元件93处于触发元件111中,所述弹簧元件通过第一弹簧止挡件98和第二弹簧止挡件99保持在引导杆83处。弹簧止挡件98、99在此构成为使得其在引导杆移动时可以朝向弹簧位移,但是防止远离弹簧移动。

在图9a中,第二凸轮215的隆起部总是处于第二受动器之前,但是由于凸轮轴的转动已经稍微接近所述第二受动器。

锁定元件13b现在应从第一位置或阻挡位置切换到第二位置或释放位置中。

为此,如图9b和图9c中通过阴影箭头所表明的那样,引导杆83向左移动。由此,切换翘板112从触发元件111的第二操作元件117向下推动。但是,由于切换翘板112不改变其位置,所以切换翘板112的一个末端与第一操作元件116接触。在此防止了触发元件111在引导杆83上的进一步位移,如图9c中通过带有条的阴影箭头所示。由于引导杆83仍然进一步位移,所以弹簧元件93通过将第二弹簧止挡件99朝第一弹簧止挡件98位移而在触发元件111中压缩。

在图10a中,凸轮215的隆起部已经到达第二受动器219,使得第二操作杆211向上枢转。由于锁定元件13b的阻挡位置,第一操作杆210(未示出)在此也会向上枢转。

由于枢转,切换翘板112的另一末端释放第一操作元件116,如在图10a中的虚线圆圈中可见。由此,在图10b的视图中,触发元件111可以在引导杆83上还进一步向左位移,这通过弹簧元件93的预紧引起,所述弹簧元件本身被松弛。相应地,弹簧元件93在图10c中示出为松弛的。

在图11a中,第二凸轮215的隆起部已经枢转至如下姿态中:所述姿态使得第二操作杆211再次朝向凸轮轴或朝向凸轮215的基圆枢转。通过所述枢转移动,切换翘板112的另一末端与触发元件111的第一操作元件116接触,使得切换翘板112如通过图11a中的箭头表明的那样向右枢转。由此,锁定元件13b经由切换连杆84(不可见)向左枢转,也同样通过图11a中的箭头表明。由此,锁定元件13b到达其第二位置或释放位置。

以相应的方式,通过向右操作引导杆83可以进行从锁定元件13b的第二位置或释放位置到第一位置或阻挡位置中的切换。触发元件111保持在其如图11b中所示的位置中,并且弹簧元件93仍保持松弛,如图11c中所示。

在图12和图13中分别示出贯穿触发元件111的横截面。在此变得清楚的是:触发元件111的第一操作元件116和第二操作元件117通过弹簧元件94或95柔性地预紧。这实现:如果切换翘板112或阻挡元件无法枢转(例如因为其被阻挡),则可以避开分别与切换翘板112接触的操作元件116、117。

例如当锁定元件13b实际上应当引入第二位置或释放位置中,但是在第一操作杆210处、特别是在第一操作杆210的第二耦联元件处被阻挡时,这会是有用的。于是,通过第一操作杆210的移动可传递会导致第一操作元件116损坏的力。

在图13中,分别在压入的位置中示出操作元件116、117,所述操作元件在所描述的过载的情况下会占据所述位置。

图14示出可以借助阀操作设备实现的两个不同阀升程曲线的实施例。在此,与曲轴角度相关地说明阀开度。

阀升程曲线IVC-480属于米勒循环并且在阀操作设备100的前面的图中所示的实施例中通过第一凸轮214(因此是所谓的米勒凸轮)引起。

内燃机的米勒运行特别优化了消耗,但由于缸填充太低而无法在米勒运行中启动所述内燃机。

阀升程曲线IVC-580属于另一燃烧循环,其中阀打开时间更长并且具有比所示出的米勒循环中多8.7毫米的阀行程。所述阀升程曲线IVC-580通过第二凸轮215引起。因此,阀升程曲线IVC-580遮盖阀升程曲线IVC-480。

如图14所表明的那样,阀升程曲线IVC-580的上升在时间上设置在升程曲线IVC-480的上升之后。由此,在阀操作设备100中确保:在阀打开时出现的力的大部分经由更坚固、刚性的第一操作杆210传递(力流F

相应地,在阀操作设备100中,相对于轴216的运行转动方向,第二凸轮215的侧壁比第一凸轮214的侧壁上升得晚。由此,第一操作杆210的操作移动与第二操作杆211的操作移动相比在不同的、优选时间上更早的时间点引起。内燃机、特别是所谓的大型发动机,优选地在90%的运行持续时间中在米勒循环中运行。阀升程曲线IVC-580优选地仅在开动时和在临时航行运行(也称为滑行运行)中使用。

需要指出的是:所描述的实施例仅是示例并且不旨在以任何方式限制保护范围、应用或结构。更确切地说,对于本领域技术人员,通过前面的描述给出用于实施至少一个实施例的指导,其中能够在不偏离从权利要求和这些特征的等同组合中得出的保护范围的情况下做出各种改变,特别是关于所描述的组成部分的功能和布置方面。特别地,阀操作设备还可以是推杆或摇杆或类似设备。切换设备还可以不同地构成,特别是根据文献WO 2019/025511 A1中所示的变型形式构成。另一方面,上面参考附图描述的切换设备也可以结合备选的耦联设备使用,例如文献WO 2019/025511 A1中所示的耦联设备。在这种情况下,切换设备会操作连杆引导元件,特别是经由切换杆来操作。

附图标记列表

10 耦联设备

11 第一耦联元件

12 第二耦联元件

13A 销

13B 锁定元件

83 引导杆

84 切换元件,切换连杆

85 连杆、爪、U形型材

89 止挡件

93、94、95弹簧元件

96 复位设备

97 容纳部

98 第一弹簧止挡件

99 第二弹簧止挡件

100 阀操作设备

110 切换设备

111 触发元件

112 阻挡元件

113 切换窗口

114 保护弹簧

115 触发销

116 第一操作元件

117 第二操作元件

118 第一联接元件

119 第二联接元件

210 第一操作杆

211 第二操作杆

213 转动轴线

214 第一凸轮

215 第二凸轮

216 轴

217 耦联部段

218 第一受动器

219 第二受动器

220 推杆

221 锁紧螺母

F

F